Введение Важнейшие проблемы народного хозяйства России Улучшение качественных характеристик

Скачать 3.48 Mb. Скачать 3.48 Mb.

|

|

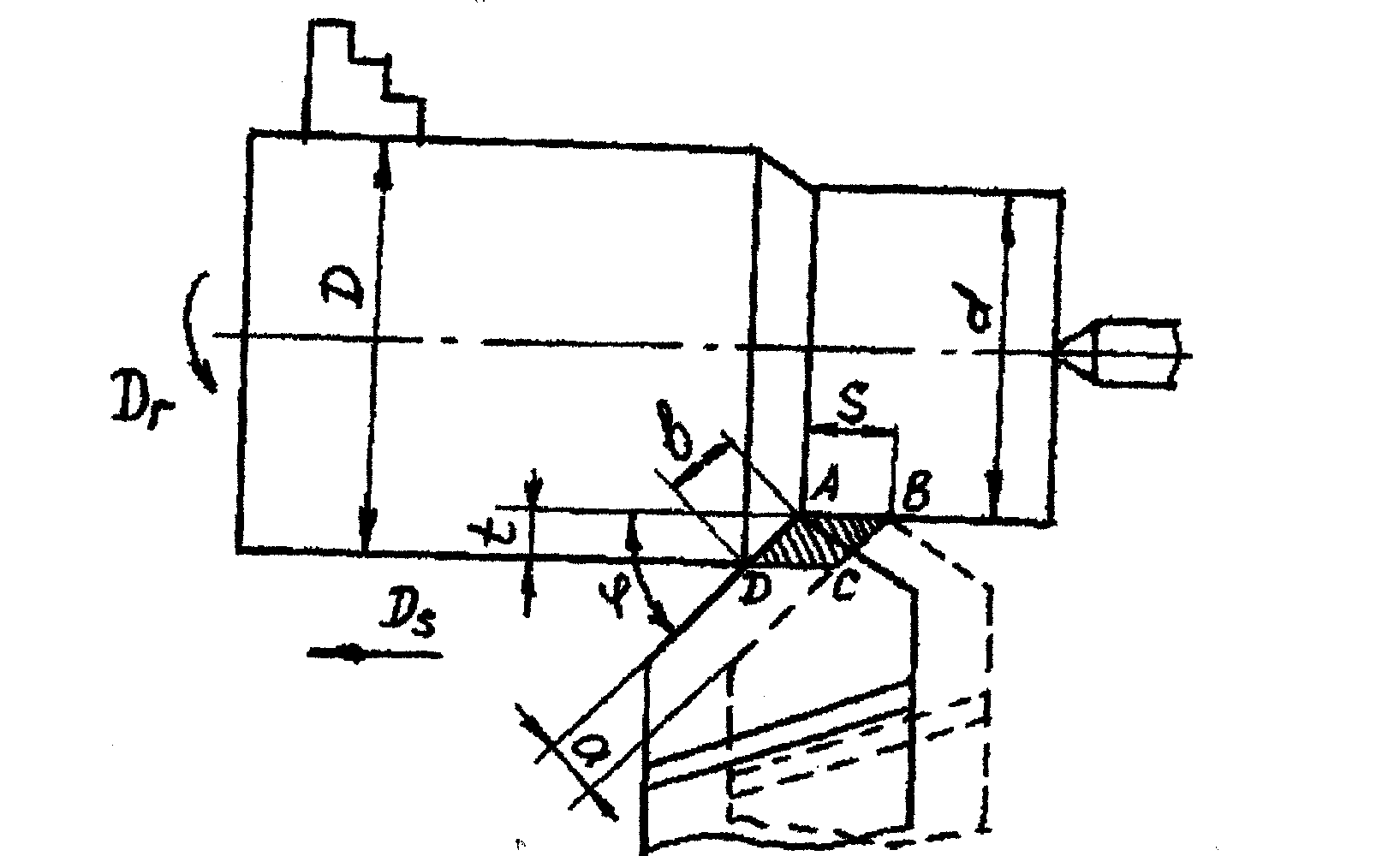

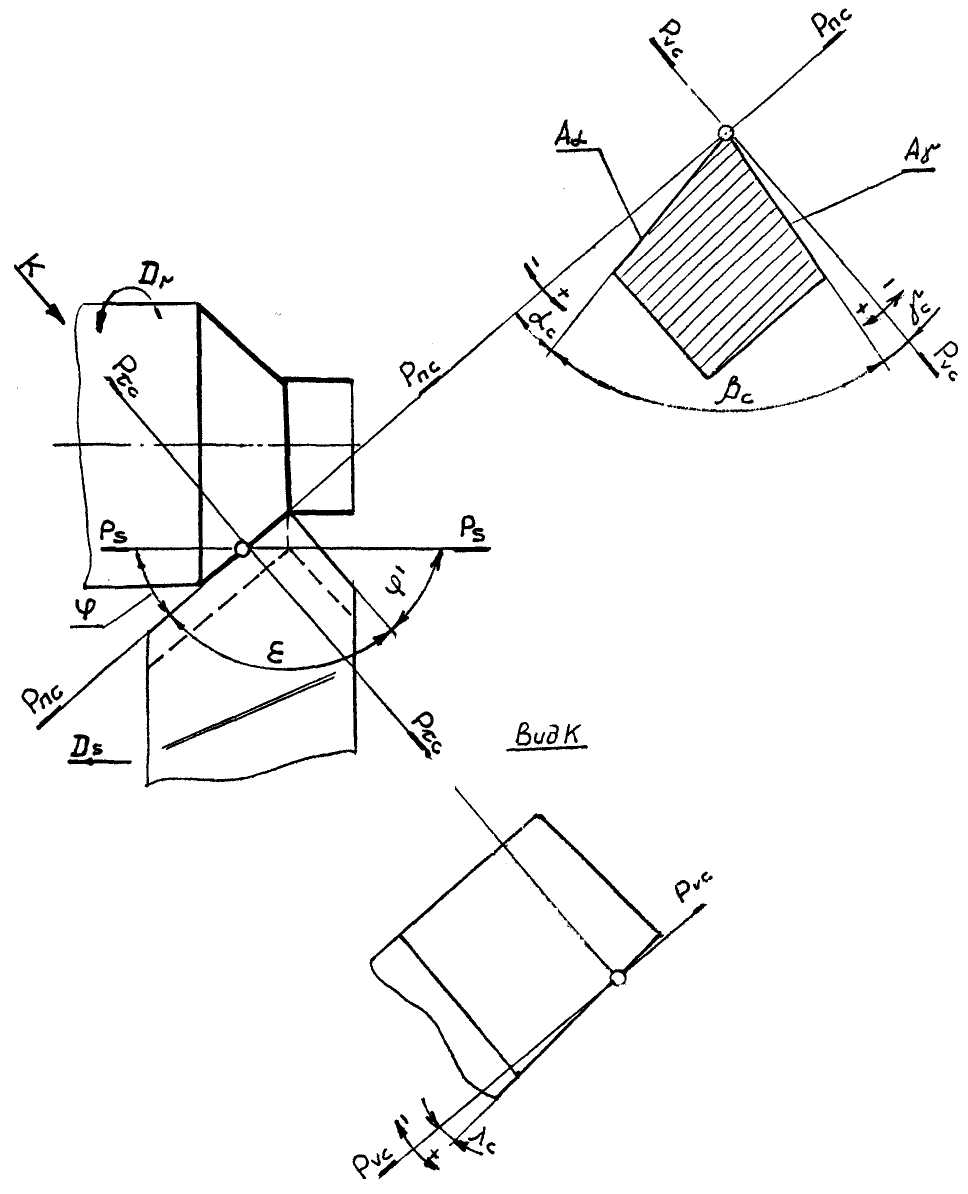

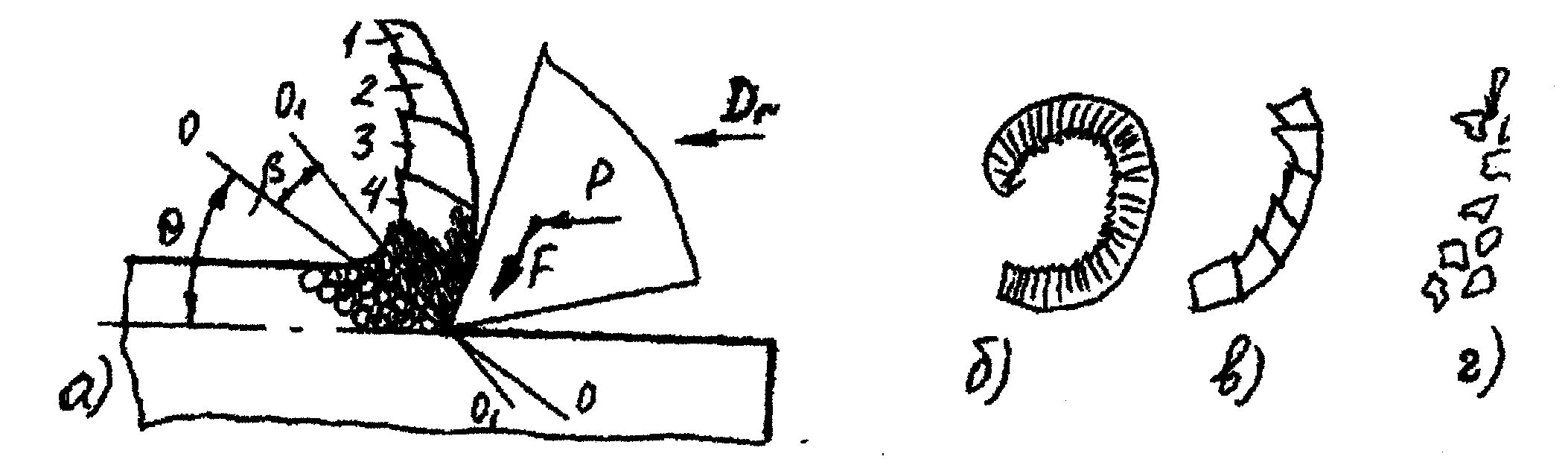

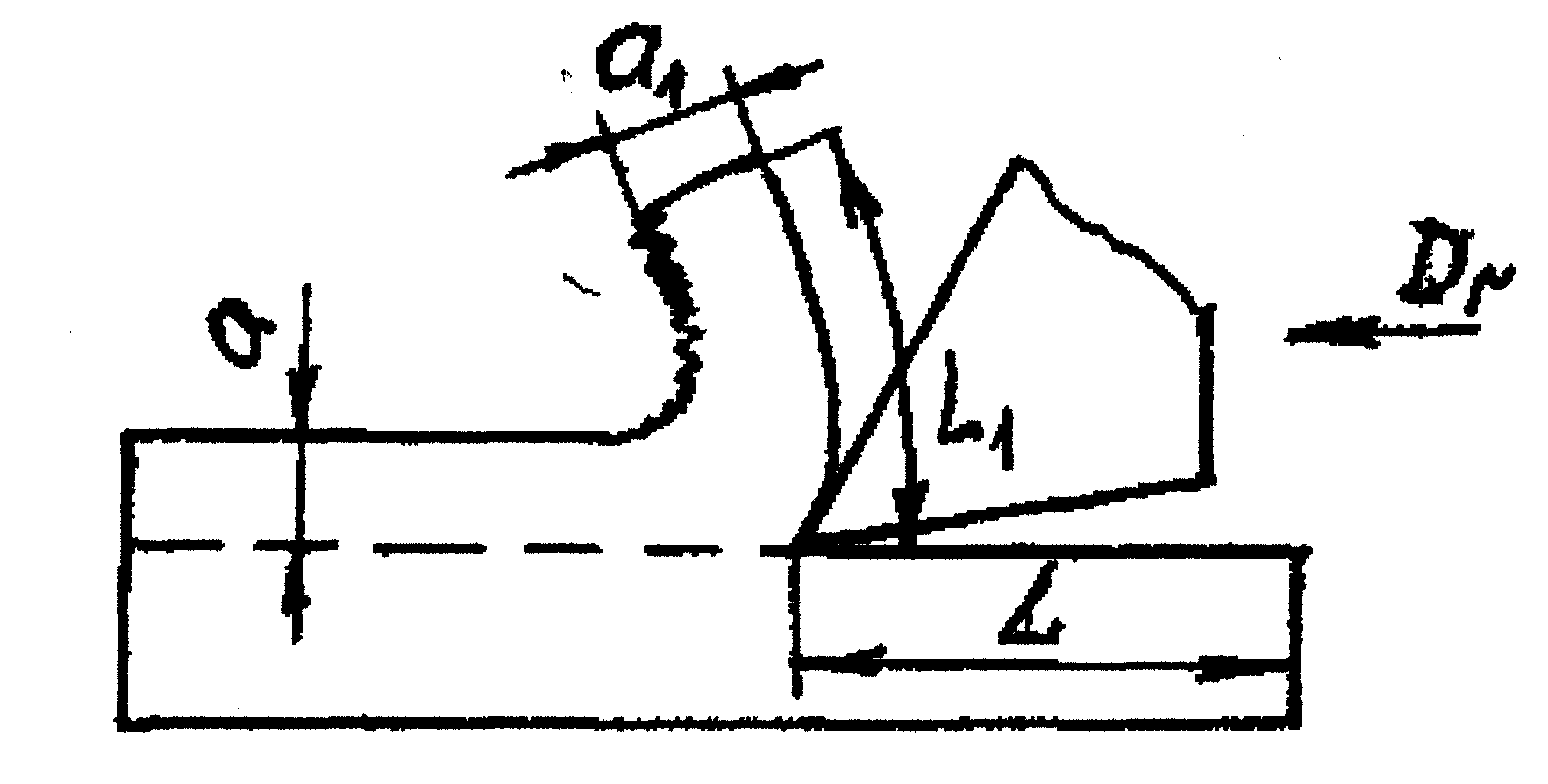

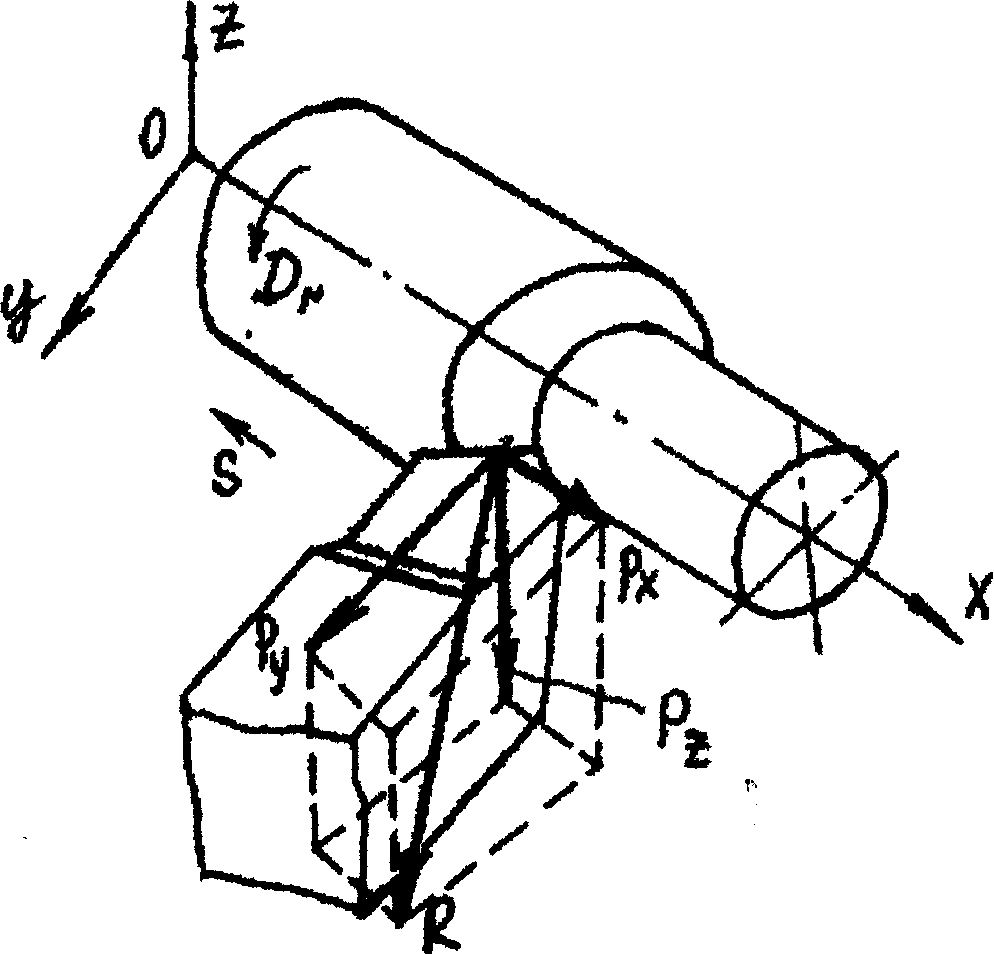

Режим резания и геометрия срезаемого слоя Режим резания - совокупность величины элементов: глубины резания, подачи и скорости резания. Рассмотрим элементырежимарезанияна примере процесса точения (Рис.58).  Рис.58. Элементы режима резания и геометрия срезаемого слоя при точении. Глубиной резания (t) называют кратчайшее расстояние между обрабаты-ваемой и обработанной поверхностями заготовки. Глубина резания измеряется в миллиметрах и определяется в нашем примере по формуле: t = 0,5 (D - d) мм . Подачей (S) - называют путь точки режущей кромки инструмента в направлении подачи за один оборот заготовки (мм/об) при точении или за одну минуту (мм/мин) при фрезеровании. К параметрам режима резания относят также основное (технологическое) время обработки: время, затрачиваемое непосредственно на процесс резания:  мин, где L = l + y + y1 - путь режущего инструмента в направлении мин, где L = l + y + y1 - путь режущего инструмента в направленииподачи, мм; l- длина обработанной поверхности, y= t • ctgφ - величина врезания резца, y1 = 1...3 мм - выход (перебег) резца, i- число рабочих ходов резца. Инструмент для формообразования поверхностей деталей машин Основные термины и определения на режущий инструмент установлены следующими стандартами: ГОСТ 25751-83 - лезвийные инструменты, ГОСТ 14445-84 и ГОСТ 14706-78 - абразивные. Виды РИ по различным признакам: лезвийный РИ - с заданным числом лезвий; лезвие РИ - клинообразный элемент РИ для проникновения в материал заготовки и снятия слоя материала. абразивный РИ - РИ для шлифования. По назначению: - металлорежущий и дереворежущий. По форме: - дисковый и пластинчатый; - цилиндрический и конический. По изготовлению: - цельный РИ - из одной заготовки (материала), - составной РИ - неразборный (сварной, клееный, паянный), - сборный РИ - разъемный. По креплению: - насадной и хвостовой; - ручной и машинный; - машинно-ручной и разжимной. По способу обработки: - зуборезный и резьбонарезной; - инструментальная головка - сборный РИ с регулировкой размера рабочей части. Основным элементом любого режущего инструмента является элементарный «клин». Рассмотрим элементы геометрии и конструкции токарного резца, на примере которого можно нау читься разбираться во всем многообразии лезвийных режущих инструментов. Прежде следует познакомиться с конструктивными элементами токарного резца (Рис.59).  Рис. 59. Конструктивные элементы прямого проходного токарного резца: I - головка - рабочая часть резца, II - державка резца – крепежная часть. Головка образуется при заточке и имеет элементы: Aγ - передняя поверхность лезвия инструмента, по которой сходит стружка; Аα - главнаязадняя поверхность лезвия инструмента, при мыкающая к глав- ной режущей кромке и обращенная к поверхности резания заготовки;  - вспомогательнаязадняя поверхность лезвия инструмента, примыкаю- щая к вспомогательной режущей кромке и обращенная к обработанной поверхности заготовки; - вспомогательнаязадняя поверхность лезвия инструмента, примыкаю- щая к вспомогательной режущей кромке и обращенная к обработанной поверхности заготовки;К - главнаярежущаякромка; К' - вспомогательнаярежущаякромка: В - вершиналезвия, место пересечения передней и задних поверхностей лезвия; rв - радиус при вершине. Для определения углов, под которыми расположены поверх ности рабочей чести режущего лезвия инструмента относительно друг друга, используют системы координат и координатные плоскости. Различают следующие системы координат.. Инструментальная система координат (ИСК) – применяется для изготовления и контроля инструмента. Статическая система координат (ССК) - применяется для приближенных расчетов углов лезвия в процессе резания, с уче том изменения их после установки инструмента на станке. Кинематическая система координат (КСК) - система координат скорректированная относительно направления скорости результирующего движения резания. Координатныеплоскости бывают: PV- основная плоскость проходит через рассматриваемую точку режущей кромки перпендикулярно к направлению скорости главного или результирующего движения резания (может быть РVИ,PVCили РVK); Pп - плоскость резания касательная к режущей кромке в рассматриваемой точке и перпендикулярная к основной плоскости РV (может бытьPПИ, PПС или PПК); 12 Pτ- главная секущая плоскость перпендикулярная к линии пересечения основной плоскости РV и плоскости резания РП(может быть Pτи,Pτc или Pτк). Кроме того, различают еще плоскости: PS- рабочая плоскость, в которой расположены направления скоростей главного движения резания и движения подачи. РН - нормальная секущая плоскость, перпендикулярная к режущей кромке в рассматриваемой точке. Под геометрией резца понимают углы, которые определяют положение элементов рабочей части относительно координатных плоскостей. Различают углы в плане и в сечении.  Рис. 60. Углы резца в ССК. Рассмотрим образование углов в ССК у проходного прямого резца (Рис.60). Углы в плане: φ - главный угол в плане - угол в основной плоскости РV между плоскостью резания РП и рабочей плоскостью РS ; ε - угол при вершине - угол между проекциями режущих кромок на РV Углы в сечении (главном): α - главный задний угол - угол в секущей плоскости Рτмежду главной задней поверхностью Аα и плоскостью резания РП; γ - передний угол - угол в секущей плоскости Рτ между передней поверхностью Аγ и основной плоскостью РV; β - угол заострения - между передней и главной задней поверхнос- тями в основной плоскости РV; λ - угол наклона главной режущей громки - угол в плоскости резания РП между главной режущей кромкой и основной плоскостью РV. Влияние углов резца на процесс резания С изменением углаφ перераспределяются составляющие результирующей силы резания в плоскости РV. С уменьшением угла φ возрастает радиальная составляю щая Рy и уменьшается осевая составляющая Рx, снижается шеро ховатость обработанной поверхности, увеличивается активная ра бочая длина главной режущей кромки, уменьшается сила и тем пература резания, приходящиеся на единицу длины кромки, возможно возникновение вибраций, снижающих качество обра ботанной поверхности. При обработке длинных тонких деталей следует увеличивать угол φ(φmax= 90°). С уменьшением угла φ’ снижается шероховатость обрабо танной поверхности, увеличивается прочность вершины резца и уменьшается ее износ, но возрастают вибрации. Приизменении угла α изменяется трение между главной зад ней поверхностью резца и поверхностью резания заготовки, в связи с чем изменяется износ резца. С изменением угла γ изменяется деформация срезаемого слоя, изменяется сила резания и расход мощности, изменяются прочность резца, величина износа и условия теплоотвода от режущей кромки. При обработке деталей из хрупких и твердых материалов угол γ может быть отрицательным. Изменение углаλ изменяет направление схода стружки. При чистовом точении положительный угол λ может ухудшать качество обработанной поверхности. В динамике при резании происходит незначительное изменение величины углов: γ увеличивается, а α уменьшается. Физические закономерности (явления) процесса резания Резание металлов - сложный процесс взаимодействия режущего инструмента и заготовки, сопровождающийся рядом физических явлений, таких как: 1) стружкообразование, 2) усадка стружки, 3) силы резания, 4) наростообразование, 5) упрочнение (наклеп) поверхностного слоя, 6) тепловыделения в зоне резания, 7) трение и износ инструмента, 8) вибрации. 1) Стружкообразование и виды стружек. Процесс резания металла и образование стружки осуществляется в определенной последовательности (Рис.61а): - под действием силы резец вдавливается в металл, при этом в срезаемом слое возникают упругие деформации, которые, накапливаясь по абсолютной величине, переходят в пластические; - возрастание пластической деформации приводит к сдвиговым деформациям - смещению частей кристаллов относительно друг друга; - сдвиговые деформации вызывают скольжение отдель ных частей зерен по плоскостям скольжения (по линии 0 - 0); - плоскости скольжения дробят зерна на отдельные части (пластины), зерна при этом вытягиваются, располагаются цепочкой, металл упрочняется; - при максимальной величине пластической деформации зерна смещаются относительно друг друга и скалывается элемен тарный объем металла.  Рис.61. Схема процесса стружкообразования (а) и виды стружек: б) сливная; в) скалывания; г) надлома. Следовательно, резание - это процесс последовательного деформирования срезаемого слоя материала; упругого и пластического разрушения. При резании металлов с разными физико-механическими свойствами образуется три вида стружек: сливная, скалывания и надлома. Сливная стружка (рис.61б) образуется при резании пластич ных металлов и сплавов и представляет собой сплошную ленту с гладкой прирезцовой стороной и зазубринами на внешней стороне. Стружка скалывания (рис.61в) образуется при обработке металлов средней твердости. Она состоит как бы из отдельных элементов, соединенных между собой в ленту. Стружка надлома (рис.61г) образуется при обработке хрупких металлов и состоит из отдельных элементов, не связанных между собой. Вид стружки кроме физико-механических свойств металла еще зависит от: режима резания, геометрии режущего инструмента, применяемых смазочно-охлаждающих жидкостей (СОЖ). 2) Усадка стружки  Рис.62. Схема усадки стружки. Усадка стружки - укорочение и утолщение стружки по срав нению с длиной и толщиной срезаемого слоя (Рис.62). Усадка характеризуется коэффициентом усадки К, который может быть: KL - коэффициент продольной усадки и Ka - коэффициент поперечной усадки,   · ·из равенства объемов материала стружки и срезанного слоя имеем a·b· L = a1 ·b1 ·L1 , при b = b1 получаем K= KL = Ka . Чем пластичнее металл, тем больше коэффициент усадки стружки. Для хрупких металлов К = 1, для пластичных К = 4...7. Усадка стружки зависит от физико-механических свойств обрабатываемого материала, режима резания, геометрии инстру мента, условий резания и др. 3) Силы резания Деформирование и срезание с заготовки слоя металла происходит под действием внешней силы «R», приложенной со стороны инструмента к обрабатываемой заготовке, в направлении главного движения. При этом работа, затрачиваемая на деформацию и разрушение металла равна: A = Pz ·V = Aуд + Апд + Ат , где Aуд - работа, затраченная на упругое деформирование, Апд - работа, затраченная на пластическое деформирование и разрушение металла, Ат - работа, затраченная на преодоление сил трения инструмента о заготовку и стружку. В результате сопротивления металла деформированию возникают реактив- ные силы, действующие на резец: нормального давления и силы трения. Равнодействующую R от указанных сил можно разложить на состав-ляющие, действующие по трем взаимно перпенди кулярным направлениям: координатным осям станка (Рис.63). Такими являются:  Рис. 63. Разложение силы резания на составляющие. ось x - линия центров станка, ось y - линия, перпендикулярная к линии центров станка ось z - линия, перпендикулярная к плоскости (x - y). R - равнодействующая сил, действующих на резец, Рz - вертикальная составля ющая силы резания, Рy - радиальная составля ющая силы резания, Px - осевая составляющая силы резания. По силе Pz определяют крутящий момент на шпинделе станка, эффективную мощность резания, деформацию изгиба заготовки в плоскости (x - z), изгибающий момент на стержень резца. По силе Pz ведут динамический расчет механизмов коробки скоростей станка. По силе Рy определяют упругое отжатие резца от заготовки и деформацию изгиба заготовки в плоскости x - y. По силе Px рассчитывают механизмы подач станка и изгибающий момент, действующий на стержень резца. Силы Pz, Рy и Px определяют по эмпирическим формулам: P = CP • txp • Syp • Vnp • Кp , где СР - коэффициент, учитывающий свойства обрабатываемого материала, t, S и V - глубина, подача и скорость резания, КP - поправочный коэффициент, учитывающий факторы, отличающиеся от эталонных. СP, КP, xP, yP и nP приведены в справочнике. |