К.Р.2 варианты. Задача 1Расчет и выбор посадки с зазором

Скачать 475.41 Kb. Скачать 475.41 Kb.

|

|

Задача №1Расчет и выбор посадки с зазором По заданным условиям работы подшипника скольжения рассчитать и выбрать стандартную посадку из ГОСТ25347-82, подобрать измерительное средство по следующим данным:

1.Удельное давление на подшипник:  2. Относительная длина подшипника  3. Угловая скорость вращения  4.Характеристика режима работы подшипника  5.Определяем оптимальный относительный зазор приняв СR1=0,947 при =0,5  6. Определяем минимальный относительный зазор приняв СR2=0,440 при =0,3  7. Определяем максимальный относительный зазор приняв СR3=2,664 при =0,75  8. Исходя из размера диаметра соединения определим функциональные диаметральные зазоры Sopt= опт D= 0,0013  80 = 0,104 мм 80 = 0,104 ммSmin F= minF D=0,00089  80= 0,0712 мм 80= 0,0712 мм SmaxF =ymaxF D=0,0022 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Номер варианта | D, мм | d1, мм | d2, мм | l ,мм | Мк, Н.м | р0, H | материал | |

| вала | корпуса | |||||||

| 18. | 60 | 50 | 100 | 60 | 0 | 2000 | Сталь 20 | Сталь 30 |

1. Наименьшее удельное давление на сопрягаемых поверхностях соединяемых деталей

2. Коэффициент Ляме

3. Наименьший допустимый натяг в соединении

мкм.

мкм.4. Максимально допустимое удельное давление Рmax

Па;

Па; Па.

Па.В качестве РmaxF ,берется наименьшее значение Рmax=35090000 Па.

5. Наибольший расчетный натяг

мкм.

мкм.6. Допуск посадки

7. Определяем степень точности соединяемых деталей

Вывод: стандартная посадка должна быть 7-го или 8-го квалитета

8. Определяем оптимальную шероховатость сопрягаемых деталей оптимальное значение наименьшей толщины масляного слоя

- для деталей 7 и 8-го квалитетов Rz »0,16 Тр

Для 7 квалитета: Rz »0,16 Тр=0,16·30=4,8;

Для квалитета 8 Rz »0,16 Тр=0,16·46=7,36

Принимаем стандартное значение Rz opt=5 мкм и 8 мкм.

9. Определяем технологические зазоры с учетом шероховатости

Nmax t = (Nmax F +1,2(RzD + Rzd))·0,9=(0,077 +1,2·(0,005+0,008))·0,9 =0,0833 мм

Nmin t= Nmin F +1,2(RzD + Rzd)=3,88+1,2(0,005+0,008)=0,01948 мм

10. Нижнее технологическое отклонение вала

eit = Nmin t + ES=19,48+46=65,48 мкм.

По нижнему отклонению вала в таблицах ГОСТ 25347-82 подбирается такое поле допуска вала, у которого

ei ³ eat , а es £ Nmax t ,

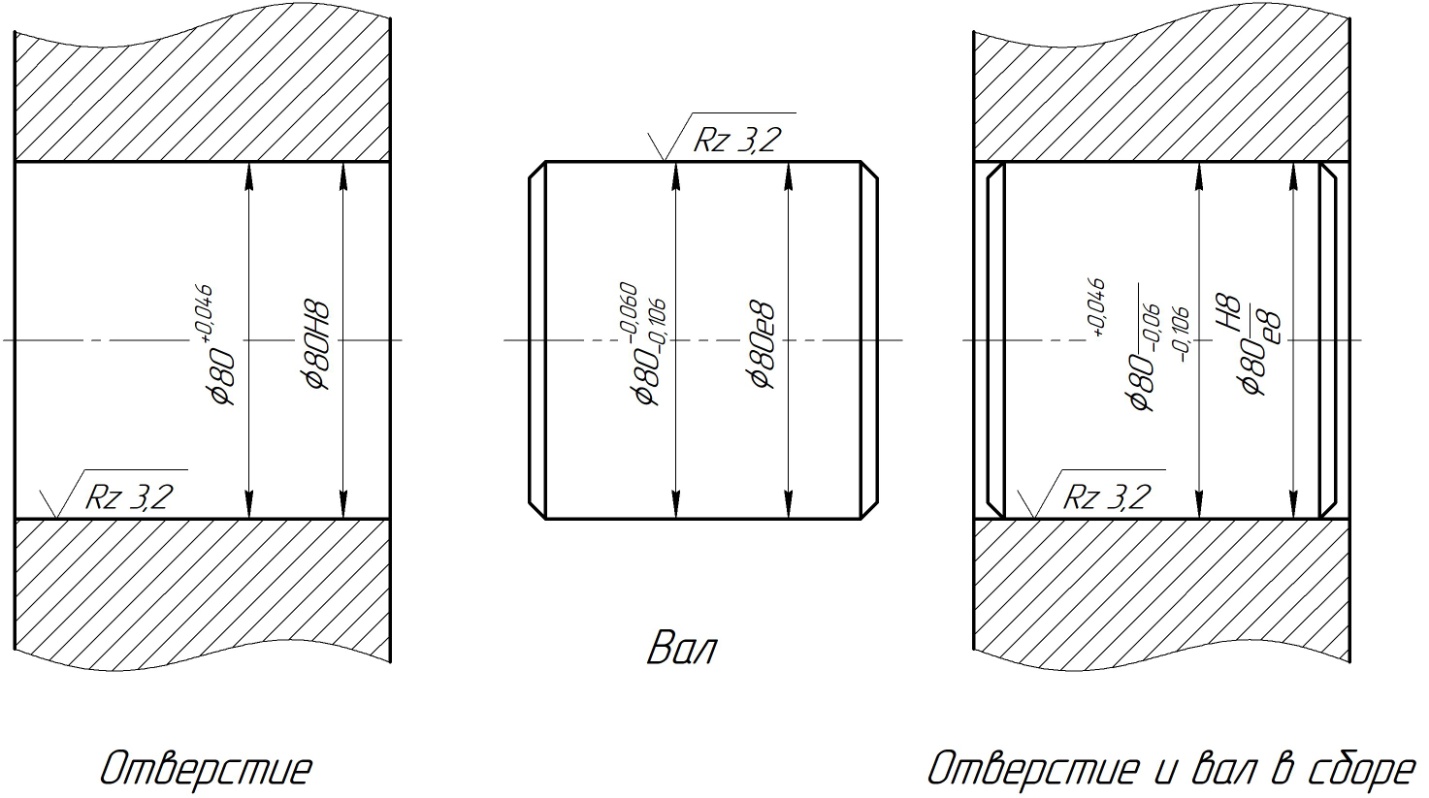

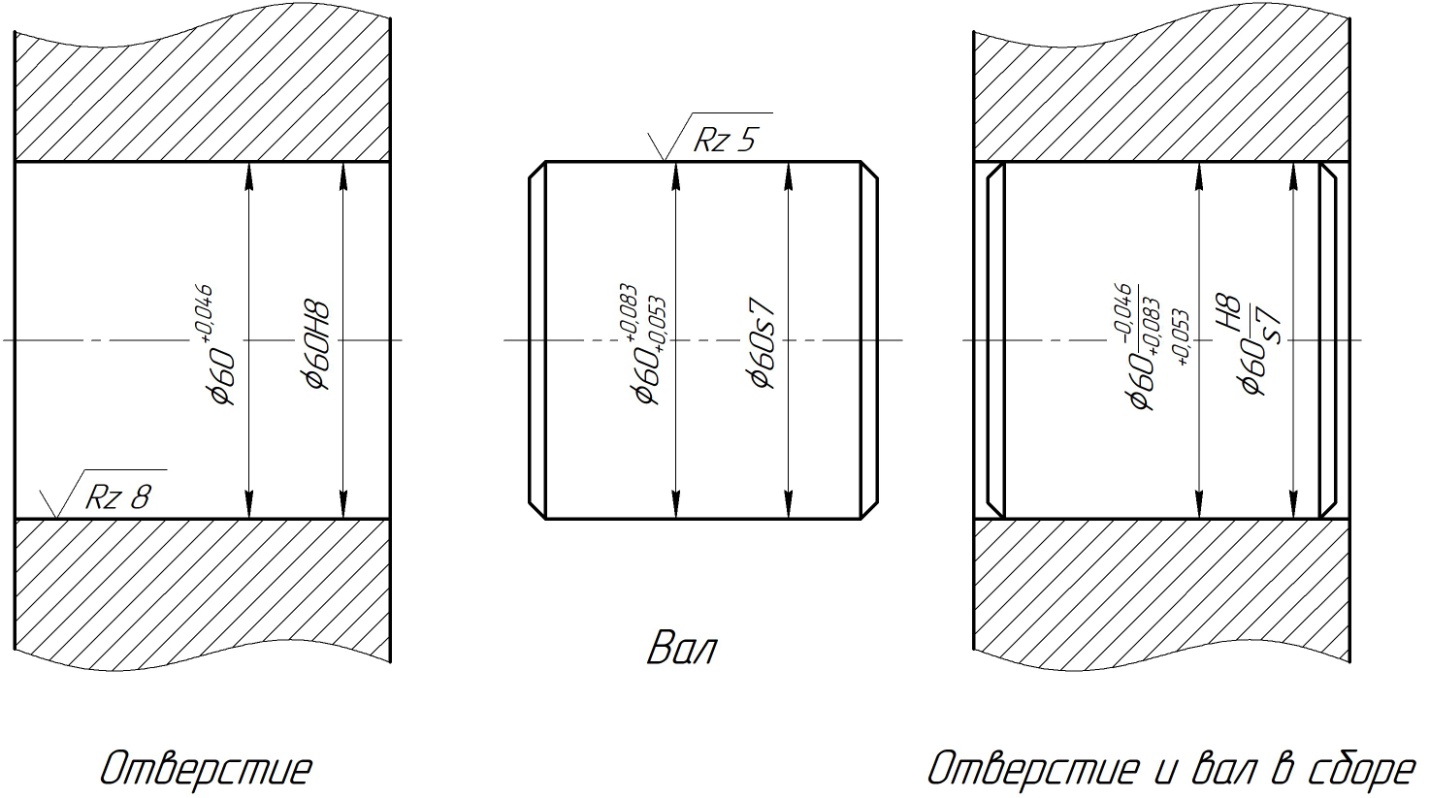

По ГОСТ 25347-89 выбираем стандартную посадку

у которой

у которойNmin =0,007 мм, Nmax=0,083 мм

11. Эскиз вала, отверстия и вала в сборе

Задача №4 Определение элементов зубчатых колес

| Номер вар. | Z | m | Степень точности |

| 18 | 40 | 2,5 | 6-7-7-Д |

1. Определяем номинальный размер делительного диаметра

d = z.m=40·2,5=100 мм;

Условное обозначение степени точности 6-7-7-Д,

где 6 - степень по норме кинематической точности; 7- степень по норме плавности; 7- степень по норме контакта; Д - вид бокового зазора и вид допуска.

2. Величина наименьшего дополнительного смещения исходного контура принимается EHS=60

3. Определяем наибольшее дополнительное смещение исходного контура

ЕHi = | ЕHs | + TH=60+70=130

Допуск TH – принимают по табл. по величине допуска на радиальное биение зубчатого венца Fr=25 и виду допуска на боковой зазор.

4. Определяем номинальный размер длины общей нормали

Zwr = 0,111.z + 0,5=0,111·40+0,5=4,94

Zwr округляем до 5.

W = m [1,476 (2. Zwr - 1) + 0,0149.z]=2,5·(1,476·(2·5-1)+0,0149·40)=34,7 мм

5. Определяем наименьшее уменьшение длины общей нормали

Ewms = Ewms I + Ewms II = 40+7=47 мкм

6. Определяем наибольшее уменьшение длины общей нормали

Ewmi = | Ewms| + Twm= 47+35=82 мкм

7. Для зубчатых колес внешнего зацепления отклонения принимаются со знаком «минус», т.е. в тело колеса:

8. Определяем исполнительный размер толщины зуба по постоянной хорде

9. Определяем установочная высота постоянной хорды

10. Определяем по таблице наименьшее уменьшение постоянной хорды Ecs=45 мкм.

11. Определяем наибольшее уменьшение постоянной хорды

Eci = |Ecs| + Tc=45+50=95 мкм

1

2. Для цилиндрических зубчатых колес внешнего зацепления предельные отклонения принимают в тело колеса, т.е. отклонения принимают минусовое значение:

2. Для цилиндрических зубчатых колес внешнего зацепления предельные отклонения принимают в тело колеса, т.е. отклонения принимают минусовое значение:Все полученные данные сводим в таблицу

Исполнительные размеры параметров

| Обозначение параметра | Размер, мм | Обозначение параметра | Размер, мм |

| EHS | 0,060 | Fr | 0,025 |

| ТН | 0,070 | ECS | 0,045 |

| ЕHI | 0,130 | TC | 0,050 |

| Ewms1 | 0,040 | ECI | 0,095 |

| Ewms11 | 0,007 | S | 3,47 |

| Twm | 0,035 | hC | 1,87 |

| Ewmi | 0,082 | | |

| W | 34,7 | | |

=0,1632 мм

=0,1632 мм у которой Smin =0,060 мм, Smax=0,152 мм.

у которой Smin =0,060 мм, Smax=0,152 мм.