контрольная работа. Задание 2

Скачать 2.47 Mb. Скачать 2.47 Mb.

|

|

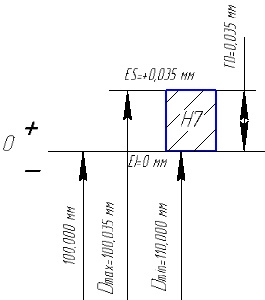

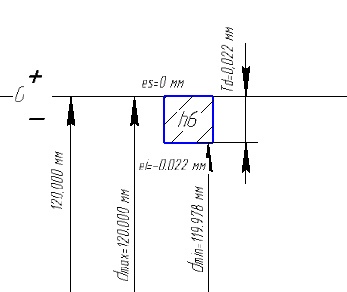

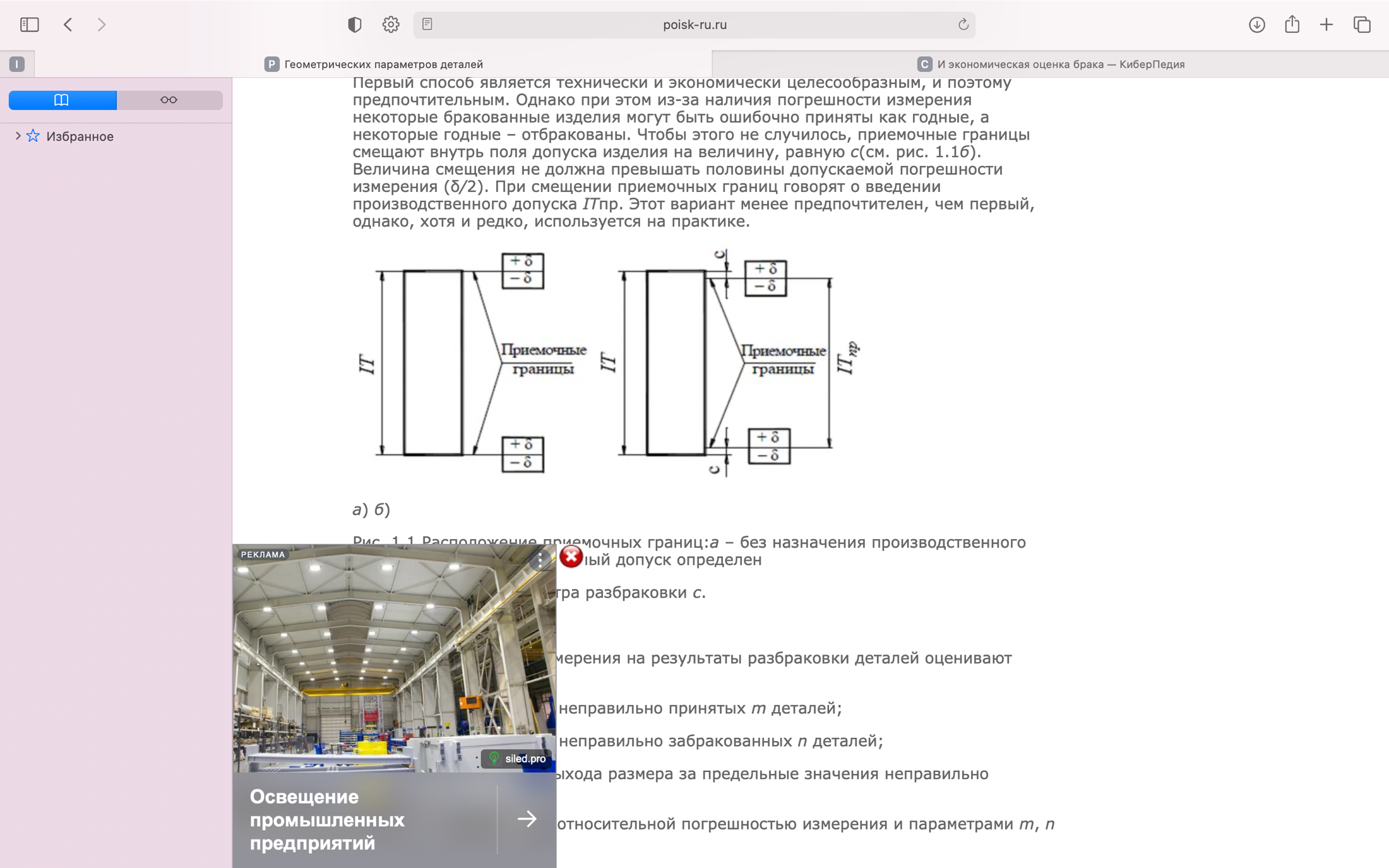

Задание №2 Выбор универсальных измерительных средств. 1. По чертежу детали определить: - точность изготовления размеров посадочных поверхностей (основное отклонение, квалитет, предельные размеры, допуск); - требования точности форм и расположения поверхностей; - требования к шероховатости поверхности; - построить графическое изображение полей допусков. 2. Произвести обоснованный выбор универсальных средств измерений с учётом конструкции детали и в зависимости от требуемой точности изготовления размера; - представить технические и метрологические характеристики выбранных измерительных средств и условия их применения; - определить параметры разбраковки (количество неправильно принятых т и неправильно забракованных п деталей) при измерении выбранными средствами измерений; определить величины «с» выхода размера за границу поля у неправильно принятых деталей; - построить приёмочные границы, допускаемые погрешности, погрешности средств измерений, производственный и гарантированный допуск. Решение: Определили: Отверстие  Квалитет: 7 Основные отклонения: ES = +0,035 мм; EI = 0 мм Предельные размеры: Dmax =100,035 мм; Dmin = 100,000 мм Допуск: TD = 0,035 мм Вал  Квалитет: 6 Основные отклонения: es = 0 мм; ei = -0,022 мм Предельные размеры: dmax =120,000 мм; dmin = 119,978 мм Допуск: Td = 0,022 мм Требования точности форм и расположения поверхностей Для отверстия  : допуск соосности отверстия относительно оси поверхности В 0,025 мм : допуск соосности отверстия относительно оси поверхности В 0,025 ммДля вала  : допуск радиального биения относительно оси поверхности В 0,025 мм : допуск радиального биения относительно оси поверхности В 0,025 ммШероховатость отверстия и вала: 2,5 мкм Графическое изображение полей допусков Отверстия:  Вала:  Выбор измерительных средств: По известному квалитету и номинальному размеру находим допускаемые погрешности измерения в мкм. Так, для вала 5-го квалитета Ø 120h6 погрешность измерения должна быть менее Аналогично определяем погрешности измерения для отверстия 7-го квалитета Ø 100Н7 — Для измерения вала Ø 100h6 с погрешностью, менее Для измерения отверстия Ø 100Н7 с погрешностью Характеристика СИ: Микрометр – это профессиональный ручной измерительный инструмент с точностью до 0,01 мм. Микрометр используется для определения длин и наружных диаметров изделий малого размера (до 1000 мм). Наиболее широко используемыми являются микрометры гладкие (МК) состоящие из скобы с пяткой, винта с мелкой резьбой, втулки-стебля и трещотки. На втулке-стебле расположены две шкалы с точностью делений в 1 и 0,5 мм. Шкала с точностью до сотых долей миллиметра расположена на конической части барабана. Нутромер индикаторный (штихмас) – измерительный прибор, позволяющий точно определить диаметр отверстия или выемки. Он широко применяется в тех сферах, где технологические параметры деталей должны соответствовать ГОСТу. Предмет широко применяется в машиностроении, обувной промышленности, при производстве запчастей и при ремонте автомобилей. Метрологические характеристики средств измерений: Микрометр: Цена деления: 0,01 мм Диапазон измерений: 0-125 мм Предельная погрешность: 0,005 мм Нутромер: Цена деления: 0,002 мм Диапазон измерений: 50-10 мм Предельная погрешность: 0,004 мм 2.3 Определение количества неправильно принятых и неправильно забракованных деталей.Определяем относительную погрешность измерения, (коэффициент точности измерений): Амет(s) = (sмет / Т)×100 % где sмет – среднеквадратическое отклонение погрешности измерения, sмет= Dlim / 2; Т – допуск контролируемого параметра. Определяем среднеквадратическое отклонение погрешности измерения: sмет(1) = Dlim(1) / 2 = 6 / 2 = 3,0 мкм; sмет(2) = Dlim(2) /2 = 10 / 2 =5,0 мкм. В результате получим: Амет(1)(s) = (sмет(1) / Т)×100 % = (3,0 / 35) × 100 % = 8,6 %; Амет(2)(s) = (sмет(2) / Т)×100 % = (5,0 / 22) × 100 % = 22,7 %. Определяем отношение допуска к среднеквадратическому отклонению: Т/sтех = 7. Определяем параметры: m1 – количество неправильно принятых изделий в процентах от количества принятых, m1(1) = 1,2 %, m1(2 ) = 0,6 %; n1 – количество неправильно забракованных изделий в процентах от количества годных, n1(1) = 4,1 %, n1(2) = 1,9 %; с1 – вероятностная величина выхода измеряемого параметра за каждую границу допуска у неправильно принятых изделий, с1(1) = 0,08 × 19 = 1,52 мкм, с1(2) = 0,03 × 19 = 0,57 мкм. Определяем m и n – количество неправильно принятых и забракованных изделий в процентах от общего числа измеренных: m= m1×PГ; m(1) = m1(1)×PГ = 1,2 × 0,9544 = 1,15 %; m(2) = m1(2)×PГ = 0,6 × 0,9544 = 0,57 %; n= n1×PГ; (4.32) n(1) = n1(1)×PГ = 4,1 × 0,9544 = 3,91 %; n(2) = n1(2)×PГ = 1,9 × 0,9544 = 1,81 %. 2.4 Расположение приемочных границ:а – без назначения производственного допуска; б – производственный допуск определен в зависимости от параметра разбраковки с.  |