Срсп. СРСП Кымранов Алмас Мет-19-1. Задание на 11 неделю

Скачать 364.76 Kb. Скачать 364.76 Kb.

|

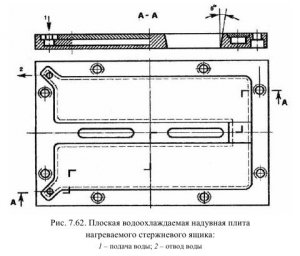

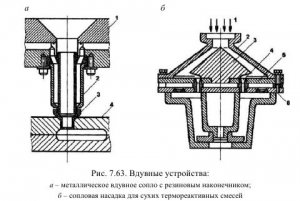

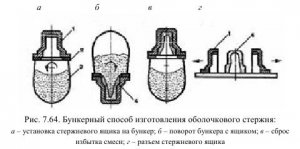

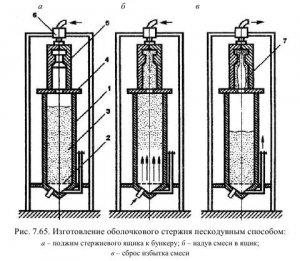

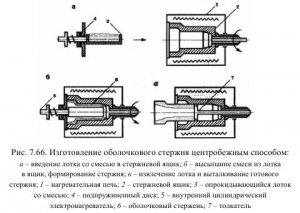

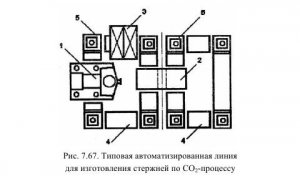

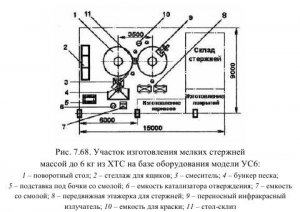

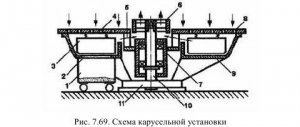

1 2  Надувные плиты с металлическими водоохлаждаемыми соплами не имеют недостатков, присущих плоским плитам, поэтому они широко используются в литейных цехах (рис. 7.63, а). Сопло 2 прикрепляют к надувной плите 1. Плотное соединение сопла с вдувным отверстием ящика 4 обеспечивается сменным наконечником из термостойкой резины 3.  Значительно отличаются по конструкции надувные плиты (сопловые насадки) для изготовления стержней из сухих термореактивных смесей. При стационарном верхнем расположении пескодувного резервуара машины в сопловую насадку должны быть встроены устройства, предотвращающие самопроизвольное высыпание сухой термореактивной смеси до надува ее в ящик. Одно из таких устройств приведено на рис. 7.63, б. Внутрь сопла 2 введен конический рассекатель 3, выполненный в виде зонта и перекрывающий вдувные отверстия 4, расположенные в выдувных плитах 5 и 6. Наружный диаметр рассекателя делается таким, чтобы стержневая смесь не достигала вдувных отверстий, т. е. диаметр рассекателя должен быть больше расстояния между крайними вдувными отверстиями (цифрой 1 на рисунке показано направление надува). Технология изготовления стержней по горячей оснастке. Нагреваемая оснастка - дорогостоящий, сложный и точный механизм, работающий в условиях повышенных температур, динамических и тепловых нагрузок, абразивного воздействия стержневой смеси. Ее применение позволяет получать высококачественные сложные стержни с точными размерами. При правильной эксплуатации такой оснастки число съемов с одного стержневого ящика составляет 100 000, а в некоторых случаях более 200 000. При изготовлении стержней, отверждаемых в нагреваемых ящиках, выполняют следующие операции. К машине подают электроэнергию, сжатый воздух, воду и включают систему нагрева ящиков. После достижения необходимой температуры нагрева производят подготовку ящиков к работе, которая заключается в очистке и нанесении на рабочую поверхность ящика разделительного покрытия для уменьшения прилипаемости стержней и облегчения их извлечения. Разделительные покрытия должны иметь термостойкость не менее 300 °С, обеспечивать многократный с минимальным усилием съем стержней с оснастки после разового нанесения покрытия, незначительное газовыделение и образование минимального нагара, а также они должны быть недефицитными. Их готовят из нефтепродуктов и на основе кремнийорганических полимеров. К первым относят растворы мазута и нефтебитума в керосине, а также озокерит, церезин, минеральные масла и другие материалы. Эти покрытия дают значительный нагар на оснастке, не обеспечивают минимальных усилий съема стержня, требуют смазки ящиков после каждого съема, обладают значительной газотворной способностью. В связи с этим такие разделительные покрытия не нашли достаточно широкого распространения. Более эффективны разделительные покрытия на основе кремнийорганических полимеров, к которым относят кремнийорганическую жидкость № 5, жидкости СКТ-2, СКТ-3, СКТ-4 и каучук CKT (синтетический каучук термостойкий). Наиболее распространено разделительное покрытие СКТ-Р, представляющее собой 3-4%-й раствор каучука CKT в уайт-спирите. При изготовлении стержней в нагреваемой оснастке каркасы внутрь них не устанавливают. Кроме того, высокая газопроницаемость стержней, а также наличие в них различных полостей исключают необходимость устройства в стержнях вентиляционных каналов. После подготовки ящиков производят операцию заполнения их смесью. Заполнение ящиков влажными песчано-смоляными смесями осуществляют только пескодувным способом. При этом смесь не успевает нагреться до температуры отверждения, не теряет подвижности, что позволяет получать качественные стержни сложной конфигурации. Надув стержня осуществляют по возможности в его знаковые части для снижения трудоемкости отделочных операций. Для сокращения расхода смеси стержни часто изготовляют с полостями, для чего в ящиках имеются специальные нагреваемые вставки. Термореактивные смеси набивают в стержневой ящик бункерной засыпкой, пескодувным или центробежным способами. При бункерном способе нагретый стержневой ящик 1 устанавливают на бункер 3, предварительно заполненный смесью, и закрепляют (рис. 7.64). Верхняя плита бункера 2 имеет термоизоляционное покрытие и отверстие, соответствующее отверстию знака стержневого ящика.  При повороте бункера вместе с ящиком на 180° смесь попадает в стержневой ящик, уплотняется в нем за счет гравитационных сил и выдерживается определенное время до получения оболочки необходимой толщины. При обратном повороте не приставшая к стенкам ящика смесь осыпается обратно в бункер. Ящик снимают с бункера и отправляют в печь для отверждения стержня. После этого ящик разбирают и вынимают стержень 4. Бункерный способ прост в исполнении, не требует сложного оборудования. Его применяют только при изготовлении простых стержней с открытыми знаковыми частями больших размеров. Пескодувный способ изготовления оболочковых стержней более производителен, чем бункерный, и позволяет полностью механизировать и автоматизировать процесс производства самых сложных стержней, изготовляемых большими сериями. Надув смеси в ящик производится в основном снизу, для чего к пескодувному резервуару 7, предварительно заполненному смесью 3, прижимают через водоохлаждаемую плигу 4 пневмоцилиндром 6 нагретый стержневой ящик 5 и под пористую перегородку 2 резервуара 1 впускают сжатый воздух (рис. 7.65). Смесь под действием сжатого воздуха поднимается вверх и заполняет полость стержневого ящика. По окончании процесса формования оболочки 7 необходимой толщины подача сжатого воздуха в резервуар прекращается и избыток смеси под собственным весом падает в пескодувный резервуар. После окончательного отверждения стержень извлекают из ящика.  Центробежный способ является наиболее эффективным при изготовлении оболочковых стержней круглого сечения. Стержни изготовляют во вращающемся ящике, находящемся в нагревательной печи (рис. 7.66). Процесс изготовления стержня начинают с загрузки определенной порции смеси специальным опрокидывающимся лотком (см. рис. 7.66, а). Для образования внешнего знака стержня на валу лотка имеется подпружиненный диск 4, закрывающий знаковую часть стержневого ящика во время загрузки. После поворота лотка в ящике на 180° смесь под действием центробежных сил равномерно распределяется и уплотняется по внутренней поверхности ящика, образуя оболочковый стержень 6. Затем лоток выводится из ящика, стержень отверждается, а после остановки вращающегося ящика выталкивается толкателем 7 на приемное устройство. Для ускорения отверждения внутренней нерабочей части стержня после вывода пустого лотка из ящика в него иногда вводят внутренний цилиндрический электронагреватель.  После заполнения нагретого ящика одним из описанных способов стержень под действием теплоты отверждается и приобретает прочность, достаточную для извлечения его без деформаций и повреждений. Время выдержки (15-180 с) зависит от состава и свойств смеси, температуры нагрева ящика, конфигурации и массы стержня и других факторов. Окончательное отверждение стержня происходит на воздухе за счет аккумулированной стержнем теплоты. После извлечения стержня из ящика и его окончательного отверждения на его поверхность наносят противопригарное покрытие (обычно через 40-90 мин после извлечения). Противопригарное покрытие наносят безвоздушным распылением или пульверизатором, окунанием или кистью. В случае применения самовысыхающих покрытий стержни после окраски выдерживают на воздухе в течение 1,5-2,0 ч. При использовании водных покрытий стержни подсушивают при температуре не выше 150 °C в течение 15-30 мин. После охлаждения до нормальной температуры стержни могут быть вставлены в форму. После выполнения всех отделочных операций стержни отправляют на склад стержней, где их комплектуют. Изготовленные стержни могут храниться на складе длительное время, однако складские помещения должны быть отапливаемыми и хорошо вентилируемыми, иметь нормальную температуру и влажность. Изготовление стержней из жидкостекольных смесей, отверждаемых продувкой углекислым газом. Технология изготовления стержней, отверждаемых продувкой углекислым газом (СО2-процесс), была, по сути, первым процессом, позволившим эффективно решить задачу отверждения стержней (и форм) при нормальной температуре непосредственно в оснастке. Упрочнение стержней при СО2-процессе происходит за счет разложения жидкого стекла под действием продуваемого углекислого газа, в результате чего образуется гель (студенистое вещество) кремниевой кислоты, цементирующий зерна песка. При этом влага не испаряется, а химически связывается с продуктами разложения жидкого стекла. Длительность процесса химического твердения зависит от размеров и массы стержня, состава смеси и составляет обычно при давлении продувки 0,15-0,20 МПа от 15-20 с (для мелких стержней) до 3 мин (для крупных стержней). Ограничения в распространении СО2-процссса связаны с присущими ему недостатками, основным из которых является затрудненная выбиваемость стержней. Кроме того, стержни, изготовленные по СО2-процессу, имеют повышенные хрупкость и гигроскопичность (при хранении в течение нескольких суток), склонны к разупрочнению и осыпаемости. На чугунных отливках, изготовленных с применением таких стержней, в ряде случаев возникает трудноудаляемый пригар. Улучшенные варианты этого процесса, разрабатываемые в настоящее время, позволяют уменьшить недостатки. Приготовление смесей. Для приготовления жидкостекольных смесей используют наполнители, жидкое стекло, едкий натр и различные добавки, улучшающие физико-механические и технологические свойства смесей, особенно выбиваемость, противопригарность, гигроскопичность и осыпаемость. В качестве наполнителей применяют кварцевые крупнозернистые и мелкозернистые пески с содержанием глины до 3,5 %. Для СО2-процесса применяют жидкое стекло с модулем в пределах 2,6-3,0 при плотности 1470-1480 кг/м3. Хранят жидкое стекло в закрытых металлических резервуарах или бочках вдали от мест с повышенной концентрацией углекислого газа, потоков теплого воздуха и продуктов горения, так как в противном случае могут увеличиться плотность жидкого стекла и содержание в нем балластных примесей с низкой температурой, при этом жидкое стекло может замерзнуть. Оттявшее жидкое стекло не теряет своих свойств и может быть использовано для приготовления смесей. Едкий натр, используемый для снижения модуля жидкого стекла, применяют в виде раствора 10-50-процентной концентрации. Хранят раствор едкого натра в помещении при температуре не выше 30 °C вдали от нагревательных агрегатов. Замерзший и оттаявший едкий натр своих свойств не теряет и может тоже использоваться для приготовления смесей. Жидкостекольные смеси приготовляют в обычных Катковых смесителях. Это прежде всего бегуны периодического действия с вертикально вращающимися катками моделей 1A11, IA112М, 114М и бегуны периодического действия центробежные с горизонтально вращающимися катками моделей 116М2, 15326 и 15328. Иногда для приготовления жидкостекольных смесей применяют установки периодического и непрерывного действия, в которых изготовляются пластичные и жидкие самотвердеющие смеси. Приготовление смесей осуществляется в такой последовательности. Перемешивают в течение 1-2 мин сухие составляющие, затем вводят раствор едкого натра и снова перемешивают 3-5 мин. Далее вводят жидкое стекло и после 3-минутного перемешивания смесь выгружают из смесителя. Перед выпуском смеси отбирают пробу и проверяют ее на прочность в сыром состоянии, а из трех-пяти замесов отбирают пробы для контроля прочности в сухом состоянии и влагосодержания. Составы смесей. В последнее время разработаны смеси с уменьшенным содержанием жидкого стекла (не более 4 %). Для приготовления таких смесей песок перед смешиванием его с жидким стеклом подвергают ощелачиванию высококонцентрированным жидким едким натром. Смеси с уменьшенным содержанием жидкого стекла обладают хорошей податливостью, легче выбиваются, имеют живучесть более 2 суток (в некоторых случаях пригодны в течение 5 суток), обладают пониженной чувствительностью к пересыханию, поэтому нет необходимости накрывать емкости со смесью мокрой мешковиной. Прилипаемость смесей к стержневым ящикам умеренная, так как влаги в них содержится немного. Операции формовки. На внутреннюю полость стержневого ящика и отъемные части кистью или пульверизатором наносят разделительное покрытие, в качестве которого можно применять эмульсол, разведенный водой в соотношении 1:1 с добавлением при необходимости серебристого графита. Засыпку смеси в ящик, простановку каркасов, устройство вентиляции производят так же, как и при традиционном изготовлении стержней с тепловой сушкой. Смесь уплотняют ручным способом, пневмотрамбовками, а также на встряхивающих и пескодувных машинах или вибростолах. После окончания операции уплотнения стержня следует обстучать стержневой ящик молотком, в ряде случаев необходимо извлечь из набитого ящика отъемные части и произвести продувку стержня углекислым газом. Продолжительность продувки зависит от массы и конфигурации стержня и составляет от 20 до 180 с. По окончании продувки извлекают из стержня газопроводящие трубки, заделывают отверстия жидкостекольной смесью и обдувают их углекислым газом. При отделке стержней и подготовке их к сборке поврежденные места в стержне смазывают клеем (жидкое стекло - 60 %, тальк - 40 %), заделывают жидкостекольной смесью и после выполнения наколов продувают углекислым газом. Далее стержень окрашивают водной краской и подсушивают в сушилах или газовой горелкой. Стержень должен поступить на подсушку не позднее, чем через час после окраски. Стержни для крупных отливок вторично окрашивают и подсушивают газовой горелкой. Если в стержень вставляют холодильник, то его окрашивают только в горячем состоянии. Автоматизированные линии, работающие по СО2-процессу, созданы на базе проходных пескодувных машин моделей 28Б5, 28Б7, 28Б9, применяемых для изготовления стержней с последующей тепловой сушкой. Такие линии включают в себя необходимое число установок 3 для продувки стержней углекислым газом (рис. 7.67). Схема компоновки этих линий отличается лишь тем, что на месте рольганга, связывающего пескодувную машину 1 с поворотно-вытяжной 2, устанавливают устройства для продувки стержней углекислым газом моделей 28У5, 28У7, 28У9, а рольганги 4, 5 выдачи готовых стержней и подачи транспортных плит к поворотно-вытяжной машине замкнуты. Изготовление стержней из ЖСС. Этот способ был разработан в СССР и нашел широкое применение в отечественных и зарубежных литейных цехах.  Сущность процесса заключается в том, что смесь при введении специальных добавок (пенообразователей) приобретает жидкоподвижное состояние и может разливаться по стержневым ящикам. После некоторой выдержки таких смесей в ящике происходит падение пены и необратимое затвердевание стержня. Последующие операции изготовления стержня: извлечение, отделка, окраска, сборка, сушка (подсушка), контроль - выполняются так же, как и при традиционном процессе изготовления стержней. Из ЖСС изготовляют стержни II-V групп сложности массой от 1,5 до 5000 кг с габаритными размерами от 200x100x100 мм до 2500x2000x1750 мм. Такие стержни используют для чугунных и стальных отливок в условиях единичного, мелкосерийного и серийного производства. Применение ЖСС позволило значительно сократить трудоемкость изготовления стержней, облегчить труд рабочих, повысить размерную точность стержней и отливок, а также улучшить санитарно-гигиенические условия труда в литейных цехах. Использование ЖСС обеспечило механизацию и частичную автоматизацию процессов изготовления стержней в условиях единичного и мелкосерийного производства отливок. Однако технологический процесс изготовления стержней из ЖСС имеет и ряд недостатков. К ним прежде всего относят: • затрудненную выбивку стержней из отливок; • повышенную трудоемкость выбивки и очистки стержней; • необходимость дополнительной окраски из-за повышенной пористости стержней; • продолжительный процесс сушки. Состав и технология приготовления ЖСС. ЖСС можно разделить в зависимости от используемого связующего на ЖСС с жидким стеклом, с сульфитной бардой, с цементом или гипсом, с хромовыми соединениями, с синтетическими смолами. Наибольшее применение имеют смеси с жидким стеклом. В состав ЖСС входят наполнители (кварцевые и регенерированные пески), отвердители (шлак феррохромового производства, нефелиновый шлам, портландцемент, хромовый ангидрит), жидкая композиция, состоящая из связующих (жидкого стекла, сульфитно-спиртовой барды, KBС, синтетических смол), поверхностно-активных веществ (контакт Петрова, мылонафт, ДС-РАС, нейтрализованный черный контакт) и воды. Кроме того, в смесь вводят добавки, улучшающие некоторые физико-механические и технологические свойства ЖСС (мазут, различные соли и т. п.). Жидкую композицию для ЖСС готовят предварительно в специальных смешивающих установках. В смеситель сначала загружают сыпучие компоненты (песок, феррохромовый шлак, нефелиновый шлам, цемент и др.), которые перемешивают в течение 1-2 мин. Затем вводят предварительно подготовленную жидкую композицию и производят дальнейшее перемешивание в течение 2-А мин для достижения оптимальных технологических свойств смеси (текучести, устойчивости пены, скорости затвердевания и др.). Общий цикл приготовления смеси составляет 5-6 мин. Такая последовательность ввода компонентов смеси сохраняется и в смесителях непрерывного действия. Технология изготовления стержней из ЖСС. Рабочие поверхности ящика для предотвращения прилипания смеси покрывают разделительным составом, например смесью мазута с керосином и серебристым графитом в соотношении 1:1:0,5. Для обеспечения направленного выхода газов из стержня в ящики устанавливают бруски круглого или прямоугольного сечения, образующие внутри стержня вентиляционные каналы. Дополнительное упрочнение стержней обеспечивают установкой в стержневые ящики каркасов. Их конструкция по сравнению с конструкцией каркасов песчано-глинистых стержней с тепловой сушкой упрощена, так как стержни из ЖСС при извлечении из стержневого ящика имеют большую прочность. Конструкция каркаса должна обеспечивать возможность перемещения стержня к месту сборки, а также к месту осуществления операций по его отделке и установке в форму. Все выступающие части и углубления стержней армируют проволочными каркасами (скобами, крючками). Расстояние от ветвей литого каркаса до стенок и дна стержневого ящика должно быть 30-60 мм, а проволочного - 10-20 мм. Заливку стержневого ящика смесью осуществляют на 20-30 мм выше положенного уровня для компенсации усадки. В случае заполнения одного стержневого ящика несколькими порциями смеси каждую последующую порцию заливают до момента падения пены в предыдущей, чтобы предотвратить образование слоев и рыхлот внутри стержня. При заполнения нескольких стержневых ящиков время их заливки не должно превышать 2-3 мин ввиду снижения прочностных характеристик стержней, заливаемых последними. Для экономии смеси внутреннюю часть крупных стержней заполняют частично отходами или кусками бракованных стержней. При этом толщина стенок стержней должна быть не менее 60-100 мм для средних и 100-200 мм для крупных. После полного опадения пены (через 15-20 мин) счищают излишки смеси с открытой полости стержневого ящика. Вставки для полостей, бруски для выполнения вентиляционных каналов в стержне, отъемные части извлекают из стержня через 15-25 мин после заливки ящика. Продолжительность затвердевания стержней в ящике (40-70 мин) должна обеспечить достаточную для их извлечения прочность, которая зависит от состава применяемой смеси и температуры окружающей среды. После извлечения стержней из ящика производят их отделку. Поврежденные участки стержней исправляют по разрешению мастера участка той же самотвердеющей смесью или обычной смесью на основе жидкого стекла сразу после извлечения стержня из ящика, пока смесь сохраняет вязкопластичное состояние. Стержни, изготовленные из ЖСС, обладают повышенной пористостью, поэтому требуют особенно тщательного нанесения противопригарных красок в основном в два слоя: до и после сушки. Водные противопригарные краски наносят пульверизатором или кистью. Вторично стержни окрашивают горячими после сушки. Холодные стержни окрашивают второй раз самовысыхающей краской, при использовании водной краски производят вторичную подсушку стержней. Самовысыхающую краску наносят также в два слоя с перерывом в 1 ч. Стержни из ЖСС обязательно сушат в течение 2-4 ч при температуре 150-200 °С. Мелкие и средние стержни, окрашенные водной краской, подсушивают в камерных или проходных сушилах при 100-150 °C в течение 0,5-2,0 ч. Допускается также подсушка стержней горелками. Крупные стержни сушат в камерных сушилах при 250-300 °C в течение 5 ч. Остаточная влажность стержней после сушки или подсушки не должна превышать 2 % на глубине 30-40 мм. Стержни, окрашенные самовысыхающими красками, выдерживают на воздухе не менее 20-24 ч после их изготовления. Стержни, окрашенные водными красками, могут проставляться в форму сразу же после их сушки и охлаждения. Длительное хранение стержней не ограничивает их дальнейшее использование. Однако при длительном хранении стержни насыщаются влагой, поэтому перед простановкой в форму их повторно сушат. Изготовление стержней из холоднотвердеющих смесей. Использование новых типов связующих материалов (синтетических смол) привело к разработке новых технологических процессов изготовления стержней из холоднотвердеющих смесей. Эти процессы основаны на отверждении синтетических смоляных связующих в присутствии катализаторов при нормальной температуре. Холоднотвердеющие смеси состоят из наполнителя (кварцевый песок), синтетического связующего, катализатора отверждения и различных улучшающих смесь добавок. Приготовление смесей осуществляется последовательным перемешиванием песка, связующего, катализатора отверждения и добавок. Подача, дозировка и загрузка в смеситель исходных составляющих смеси, а также выпуск готовой смеси легко механизируются и автоматизируются с помощью применения специального оборудования. Заполнение стержневого ящика смесью и ее уплотнение производят засыпкой с последующим уплотнением вручную, встряхиванием, вибрацией или пескодувным способом. Отверждение стержней в ящиках осуществляется выдержкой их на воздухе или продувкой сжатым воздухом, подогретым или нормальной температуры, также может быть добавлен активный катализатор. Остальные технологические операции (извлечение стержня, отделку, окраску, сборку и др.) выполняют практически так же, как и при других процессах изготовления стержней. Технологические процессы изготовления стержней из XTC подразделяют на три группы. К первой группе относят процессы изготовления стержней из песчано-смоляных самотвердеющих смесей. Продолжительность твердения стержней в ящиках составляет 5-60 мин. Эта группа процессов широко распространена при изготовлении мелких, средних и крупных стержней в литейных цехах с единичным, мелкосерийным и серийным характером производства стальных и чугунных отливок, а также отливок из цветных сплавов. Две другие группы технологических процессов применяют при массовом и крупносерийном производстве отливок. Для одной из этих групп характерно резкое возрастание скорости отверждения смеси в ящиках (до 0,5-3 мин) за счет использования высокореакционных связующих материалов и катализаторов отверждения. Другая группа технологических процессов основана на применении песчано-смоляных смесей с длительной живучестью. Высокая скорость затвердевания достигается за счет продувки смеси в ящике газообразным или жидким (в виде паровоздушной смеси) катализатором. Основной особенностью стержневых смесей, отверждающихся без применения нагрева или другого внешнего воздействия, например продувки газообразным катализатором, является обратная взаимосвязь между скоростью отверждения и живучестью. Это выдвигает определенные требования к процессу смесеприготовления Во-первых, процесс приготовления смеси должен быть кратковременным (3-30 с); во-вторых, смесь должна использоваться немедленно после приготовления. Для приготовления холоднотвердеющих песчано-смоляных смесей наиболее широко применяют смесители непрерывного действия, обеспечивающие достаточно высокое качество перемешивания компонентов смеси. Максимальные значения прочности смеси, как правило, достигаются при продолжительности перемешивания до 0,5 мин в смесителях непрерывного действия и до 1 мин в смесителях периодического действия. Технология изготовления стержней из XTC значительно отличается от традиционной технологии изготовления стержней с тепловой сушкой. Она предъявляет следующие основные требования к подготовке стержневой оснастки: • в зависимости от условий и серийности производства для изготовления стержней могут использоваться деревянные, пластмассовые или металлические стержневые ящики; • при температуре в цехе ниже 18 °C металлические стержневые ящики необходимо перед началом работы подогревать до температуры 30-35 °C для ускорения затвердевания и предотвращения прилипаемости стержневой смеси к поверхности ящика; • при изготовлении стержней на пескодувных машинах следует применять в основном металлические стержневые ящики; • в связи с тем, что стержни извлекают из оснастки в отвержденном состоянии, при проектировании и изготовлении стержневых ящиков необходимо обеспечивать высокое качество их рабочих поверхностей, увеличивать в 1,5-2 раза формовочные уклоны, а также предусматривать механизированное извлечение стержней системой толкателей. Массивные стержни рекомендуется изготовлять с полостями, выполняемыми с помощью вставок из древесины, пенополистирола или металлических тонкостенных жестких коробов. Конструкция вкладышей должна учитывать удобство заполнения стержневого ящика смесью. Толщина стенок стержня обычно находится в пределах 50-150 мм в зависимости от его размеров и нагрузки при заливке. При подготовке стержневых ящиков очищают их рабочую поверхность от пыли, песка, прилипшей смеси, проверяют комплектность, устанавливают вкладыши и отъемные части. Для предотвращения прилипаемости смеси рабочую поверхность стержневого ящика покрывают разделительным покрытием. В большинстве случаев стержни из XTC не требуют установки каркасов. Сварные, литые или проволочные каркасы используют в качестве весок для укрепления переходов между массивными частями, а также выступающих частей. При этом температура каркаса должна быть не выше температуры окружающей среды. Каркас должен обеспечивать надежный подъем и перемещение стержня к месту сборки, иметь достаточную прочность и жесткость, не препятствовать усадке отливки, не мешать выполнению в стержне вентиляционных каналов, легко удаляться из оснастки при выбивке. Вески должны находиться на 35-40 мм ниже поверхности стержня, после уплотнения стержня их следует освободить от смеси. Стержневую смесь готовят в смесителях непрерывного или периодического действия различной производительности в зависимости от массы стержней и схемы организации работ на стержневом участке. Смесями, приготовленными в смесителе периодического действия, заполняют стержневой ящик за один или несколько замесов. Перерыв между очередными порциями не должен превышать времени живучести смеси. Смеси, приготовленные в смесителе непрерывного действия, подают в стержневой ящик непрерывно. Уплотнение смеси в стержневом ящике производят вибрацией, встряхиванием, ручной или пневматической трамбовкой, пескодувным способом. После заполнения стержневого ящика и уплотнения удаляют с его поверхности лишнюю смесь и выполняют вентиляционные каналы. Продолжительность затвердевания смеси зависит от ее состава, температуры, исходных материалов и окружающей среды. Заданные свойства смеси обеспечиваются при температуре песка 18-30 °С, однако в реальных условиях литейных цехов температуру трудно выдержать в таких узких пределах. Поэтому применяют устройства для подогрева исходных составляющих и для каждого конкретного случая устанавливают зависимость между температурой песка и количеством вводимого в смесь катализатора. Изменением количества катализатора обеспечивают независимость живучести, которая, в свою очередь, связана с необходимой выдержкой стержней в ящиках. Соотношение между живучестью смеси и минимально необходимым временем выдержки стержней в ящиках составляет от 1:2,5 до 1:5. При неполном отверждении стержни обладают повышенной прилипаемостью к стенкам стержневого ящика, поэтому не следует допускать их преждевременное извлечение. He допускается также выдержка стержня в ящике до полного его отверждения, так как в этом случае стержень трудно извлечь из стержневого ящика без повреждений. Дальнейшее твердение стержня происходит на воздухе. Извлечение стержня из стержневого ящика на поточно-механизированных и автоматизированных линиях производится поворотно-вытяжной машиной, а на плацу цеха - вручную или подъемно-транспортными средствами. Противопригарное покрытие на поверхность стержня наносят безвоздушным распылителем, пульверизатором, окунанием или кистью. Оно наносится только на поверхность затвердевшего стержня после выдержки его на воздухе в течение 40-90 мин. В противном случае противопригарное покрытие значительно замедляет твердение стержня, а также может привести к разупрочнению его поверхности. Стержни окрашивают водной краской с последующей тепловой подсушкой или применяют самовысыхающую краску. В ряде случаев водную противопригарную краску наносят на поверхность стержня в два слоя: первый слой - до подсушки стержня, второй - после подсушки. Стержни, окрашенные краской, подсушивают при температуре не выше 150 °C в течение 15-30 мин. После охлаждения до температуры цеха стержни проставляют в форму. При покрытии стержней самовысыхающей краской интервал между нанесением первого и второго слоев должен составлять не менее 1 ч. Стержни, покрытые самовысыхающей краской, с момента окраски до сборки выдерживают на воздухе в течение 1,5-2 ч. Длительное хранение стержней не является препятствием для дальнейшего их использования. Однако хранение стержней должно производиться в отапливаемых вентилируемых помещениях с нормальной влажностью и комнатной температурой. Высокая эффективность внедрения холоднотвердеющих смесей достигается при комплексной механизации и автоматизации всех технологических операций изготовления стержней. С этой целью созданы типовые комплекты технологического оборудования, позволяющие скомпоновать типовые участки и линии для изготовления стержней из XTC в условиях многономенклатурного производства отливок. Для изготовления мелких стержней из XTC разработан для серийного производства комплект оборудования модели УС6, включающий в себя как основное технологическое, так и необходимое вспомогательное оборудование (рис. 7.68).  Основными элементами комплекта являются смеситель 3 и карусельная установка. Используется смеситель непрерывного действия модели 19642 производительностью 1,1-1,6 т/ч. Карусельная установка состоит из двух поворотных столов с приводом, между которыми установлен передаточный стол (рис. 7.69). На основании поворотного стола 77 установлены опора 10 и вентиляционный кожух 9. На опоре смонтировано поворотное устройство 7, на котором крепится тарель 8 и вентиляционный патрубок 6. В рабочей части поворотной тарели высверлены отверстия 7, к нижней поверхности прикреплены скребки 3. Внутренняя полость вентиляционного кожуха через окно 5 сообщается с вентиляционным патрубком, в днище вентиляционного кожуха предусмотрено окно 2 для сбора просыпавшейся смеси в специальную тележку 7. При засыпке смеси в стержневые ящики просыпь через вентиляционные отверстия тарели попадает в кожух, откуда при повороте тарели скребками перемещается к окну 5 и оказывается в передвижном коробе. Выделяющиеся при изготовлении и отделке стержней вредные газы засасываются через вентиляционные отверстия в кожухи через окна 5 и патрубок и отсасываются цеховой вентиляционной системой. Один поворотный стол предназначен для изготовления стержней, а второй - для отделки, включая склейку, окраску, а в случае необходимости и подсушку стержней. Для поддержания заданной температуры песка (20-30 °С) перед подачей его в смеситель используется стабилизатор температуры. Для нагрева применяют электрические нагреватели.  Технологический процесс изготовления стержней с использованием комплекта оборудования модели УС6 включает в себя следующие операции: подготовку, кондиционирование исходных материалов и приготовление стержневой смеси, сборку и подготовку стержневого ящика, засыпку смеси в ящик и уплотнение стержня, его отверждение, извлечение, отделку, склейку, окраску и подсушку, комплектацию и транспортирование стержней. 1 2 |