Срсп. СРСП Кымранов Алмас Мет-19-1. Задание на 11 неделю

Скачать 364.76 Kb. Скачать 364.76 Kb.

|

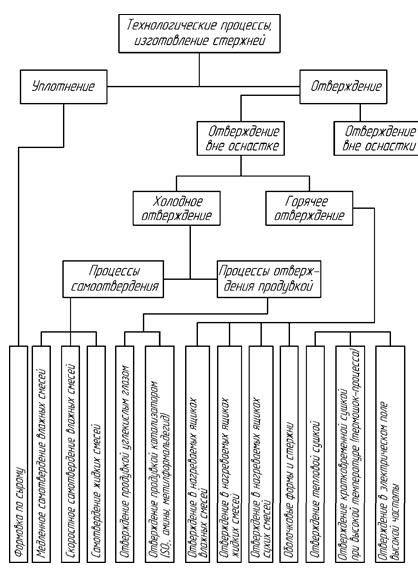

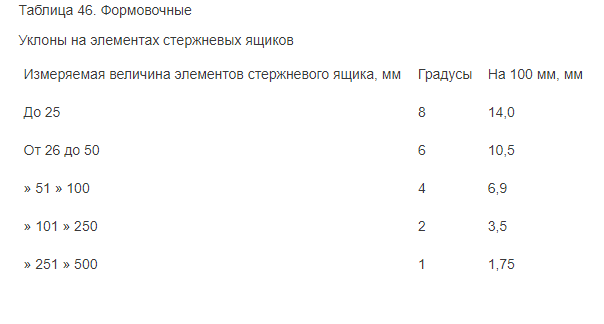

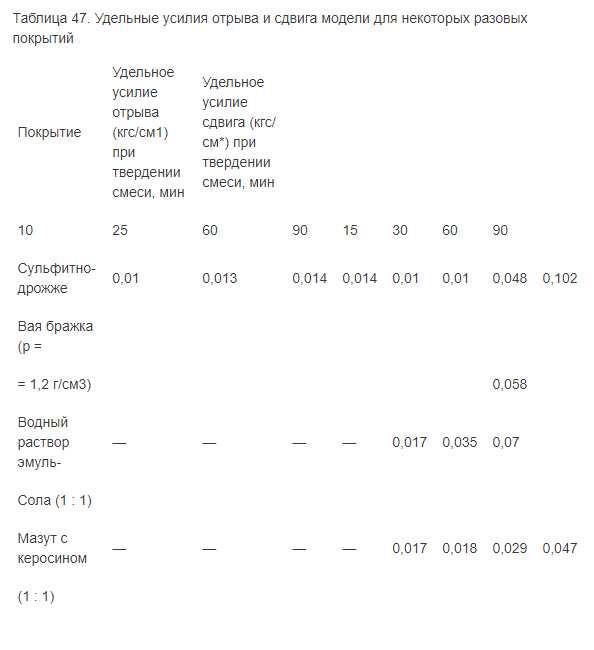

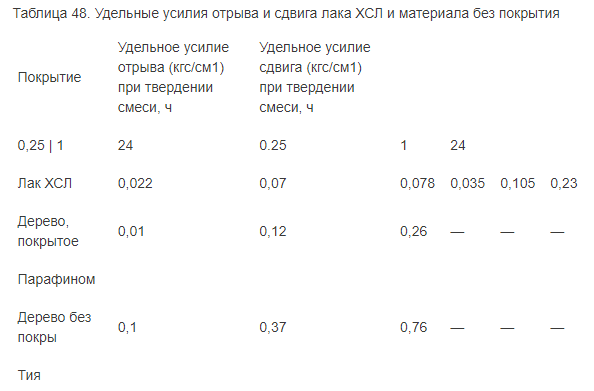

1 2 Задание на 11 неделю: 1. Опишите технологию изготовления стержней из песчано-жидкостекольных смесей по СО2-процессу Классификация технологических процессов. Технологические процессы изготовления стержней делят на две группы. Первая группа включает в себя традиционные процессы, давно применяемые в литейных цехах. Они харак- теризуются отверждением стержней вне оснастки, как правило, с помощью тепловой сушки. Первоначальная прочность стержней достигается повышен- ной сырой прочностью стержневых смесей, высокой степенью уплотнения стержней, а также применением металлических каркасов. Вторая группа процессов обеспечивает отверждение стержней непо- средственно в оснастке в основном за счет химического или физико- химического упрочнения материалов, входящих в состав стержневых смесей. К этой группе относятся процессы, основанные на использовании самотвер- деющих смесей или смесей, твердеющих при продувке газом-отвердителем в нагреваемой оснастке, а также процессы, основанные на использовании стержневых смесей, затвердевающих под воздействием теплоты нагреваемой оснастки. Классификация технологических процессов изготовления стержней приведена на рис. 36. Каждый технологический процесс имеет свою оптимальную область применения, поэтому выбор оптимального технологического процесса изго- товления стержней представляет собой сложную задачу и связан с глубоким техническим и экономическим анализом большого числа факторов. Традиционные технологические процессы с отверждением стержней вне оснастки. При этих процессах после уплотнения смеси и извлечения стержней из оснастки стержни сушат при 150-250 оС в сушилах в течение 1,5- 2,5 часа и более. При этом ряд стержневых смесей позволяет производить кратковременную сушку при повышенной температуре в сушиле, а также сушку в электрическом поле высокой частоты. Кроме того, некоторые стерж- ни изготовляются без отверждения. Такие стержни называют сырыми, анало- гично технологии изготовления форм по-сырому. Прочность таких стержней  Рис. 36. Классификация технологических процессов изготовления стержней 2. Изготовление стержней из ЖСС Стержневые ящики и модели могут быть изготовлены из различных материалов — дерева, металла, пластмасс. Жидкая самотвердеющая смесь имеет повышенную прилипаемость и хрупкость. Поэтому при изготовлении стержневой и модельной оснастки необходимо предусматривать повышенные формовочные уклоны, тщательно выполнять галтели и отъемные части, а также уделять особое внимание качеству отделки рабочей поверхности стержневых ящиков и моделей. В работе [30] рекомендуется при использовании жидких смесей величину уклонов на выступающих частях и в выемках стержневых ящиков принимать в соответствии с табл. 46. Выступающие части на вертикальных стенках и на дне стержневого ящика высотой более 70 мм следует выполнять отъемными. Муфты и замкнутые рамки высотой более 100 мм, располагающиеся на дне стержневого ящика, рекомендуется изготовлять из двух разре занных по диагонали частей с врезкой в дно стержневого ящика. При работе с жидкими смесями предпочтение следует отдавать вытряхным ящикам, отдельные элементы которых собираются в неразъемной деревянной коробке. При такой конструкции стержневой оснастки можно избежать поломок стержней при раскрытии ящиков. Одно из преимуществ жидких смесей состоит в том, что они дают возможность при конструировании стержневой оснастки объединять несколько стержней в один стержень-блок, что, с одной стороны, повышает точность отливки, а с другой — снижает расход материала на изготовление оснастки и экономит рабочую силу. Разделительные покрытия. ЖСС имеют повышенную прили — паемость к модельно-стержневой оснастке из-за большой величины адгезии смеси к модельным материалам: дереву, чугуну, стали, алюминию. Поэтому для устранения прилипаемости смеси необходимо применять разовые или постоянные разделительные покрытия. Из разовых разделительных покрытий рекомендуется применять водный раствор эмульсола в соотношении 1:1, раствор сульфитно* дрожжевой бражки плотностью 1,15—1,20 г/см3, мазут с керосином (1 : 1) или мазут с керосином и серебристым графитом (1:1: 0,5), машинное масло, водный раствор хлористого кальция, ДС-РАС и др. СДБ, имеющая кислую реакцию, и хлористый кальций, контактируя со смесью, вступают во взаимодействие с жидким стеклом с образованием геля кремневой кислоты, который служит хорошим разделительным слоем. Из полупостоянных покрытий лучшими являются химически стойкий лак XCJI на основе пер хлорвиниловой смолы и полиуретановый лак УР-24.  В работе [14] адгезионные свойства разделительных покрытий характеризуются двумя величинами: удельным усилием отрыва и удельным усилием сдвига модели относительно формы, действующими при извлечении модели или раскрытии стержневого ящика. Усилие отрыва преобладает при раскрытии стержневых ящиков, а усилие сдвига — при извлечении моделей и отъемных частей. Величина этих усилий в процессе твердения смеси возрастает. В табл. 47 и 48 (из работы [14 ]) приведены экспериментальные данные о величине удельных усилий отрыва и сдвига модели при исследовании адгезионных свойств некоторых разовых и полупостоянных разделительных покрытий, а в табл. 49 — по прочности ЖСС при сжатии, растяжении и срезе. В работе [14] адгезионные свойства разделительных покрытий характеризуются двумя величинами: удельным усилием отрыва и удельным усилием сдвига модели относительно формы, действующими при извлечении модели или раскрытии стержневого ящика. Усилие отрыва преобладает при раскрытии стержневых ящиков, а усилие сдвига — при извлечении моделей и отъемных частей. Величина этих усилий в процессе твердения смеси возрастает. В табл. 47 и 48 (из работы [14 ]) приведены экспериментальные данные о величине удельных усилий отрыва и сдвига модели при исследовании адгезионных свойств некоторых разовых и полупостоянных разделительных покрытий, а в табл. 49 — по прочности ЖСС при сжатии, растяжении и срезе.   Очевидно, что избежать прилипаемоети смеси и повреждения стержня или формы можно в том случае, если величина прочности смеси на срез или разрыв будут больше соответствующих удельных усилий сдвига или отрыва модели. Как видно из данных таблиц, без применения разделительных покрытий деревянную оснастку нельзя отделить от стержня или формы без их повреждений, так как прочность смеси при срезе и растяжении ниже удельных усилий сдвига и отрыва модели. В то же время при использовании разовых или полупостоянных покрытий уже после 30 мин твердения прочность смеси и на срез и на разрыв больше усилий Очевидно, что избежать прилипаемоети смеси и повреждения стержня или формы можно в том случае, если величина прочности смеси на срез или разрыв будут больше соответствующих удельных усилий сдвига или отрыва модели. Как видно из данных таблиц, без применения разделительных покрытий деревянную оснастку нельзя отделить от стержня или формы без их повреждений, так как прочность смеси при срезе и растяжении ниже удельных усилий сдвига и отрыва модели. В то же время при использовании разовых или полупостоянных покрытий уже после 30 мин твердения прочность смеси и на срез и на разрыв больше усилий  Сдвига и отрыва и, следовательно, по истечении этого времени допустимо извлечение моделей и раскрытие ящиков. Учитывая, что в начале твердения смесь имеет повышенную пластичность и менее склонна к поломкам, операции по удалению моделей из форм и раскрытию стержневых ящиков рекомендуется осуществлять в интервале 35—50 мин при средних скоростях твердения смеси. Сдвига и отрыва и, следовательно, по истечении этого времени допустимо извлечение моделей и раскрытие ящиков. Учитывая, что в начале твердения смесь имеет повышенную пластичность и менее склонна к поломкам, операции по удалению моделей из форм и раскрытию стержневых ящиков рекомендуется осуществлять в интервале 35—50 мин при средних скоростях твердения смеси.Авторы [39] в лабораторных условиях изучали зависимость удельных усилий извлечения модели из формы после часового твердения от числа заливок модели жидкой смесью. Было показано, что, пользуясь полупостоянными разделительными покрытиями из лака ХСЛ и УР-19 по одному комплекту оснастки, можно получить до 50—60 съемов без возобновления покрытий. Эти данные подтверждаются производственной практикой. После нанесения на оснастку лаков ХСЛ и полиуретанового требуется выдержка на воздухе для высыхания в течение 5 суток. При нагреве окрашенной оснастки до 80—100° С продолжительность сушки может быть сокращена до 5 ч. Получение стержней и форм из ЖСС. Технология изготовления стержней и форм из ЖСС сводится к простой операции заливки смеси в стержневой ящик или на модель, находящуюся в опоке. Смесь наливают с избытком для компенсации возможной небольшой усадки; после начала твердения излишек смеси срезают и спустя 35—50 мин с момента заливки смеси производят раскрытие стержневых ящиков или извлечение моделей. Каркасы проставляют в стержневые ящики до заливки смеси или погружают в смесь сразу после заполнения ящика смесью. Во всех случаях, когда это возможно, стержни следует делать пустотелыми, применяя различные вставки и вкладыши. При изготовлении форм целесообразно пользоваться профильными опоками или жакетами. Заслуживает внимания и изучения опыт ряда станкостроительных заводов, освоивших изготовление тонкостенных форм из ЖСС для крупных станочных отливок в специальных металлических жакетах. Характерным примером может служить также изготовление изложниц и чаш шлаковоза с применением ЖСС, где расход смеси снижен до минимума благодаря применению специализированной оснастки. При этом не только снижается расход жидкой смеси, но также улучшается газовый режим стержней и облегчается выбивка смеси из отливок. Средние и крупные формы могут быть изготовлены также двухслойными: жидкой смесью типового состава на свежем песке заполняют опоку до покрытия модели, остальную часть формы заливают жидкой наполнительной смесью на регенерате или с добавкой отработанной смеси при пониженном расходе жидкого стекла. Из одного замеса смеси, приготовленного на установках периодического действия, можно заливать несколько стержневых ящиков, в то время как при изготовлении крупных стержней и форм Допускается многократная периодическая заливка смеси, при этом интервал между заливками не должен превышать устойчивости пены в смеси. Для более качественного заполнения стержневых ящиков, особенно в случае повышенной их сложности, рекомендуется применять кратковременную вибрацию, пока смесь находится в жидком состоянии. Об эффективности использования вибрации для уплотнения смеси при быстро разрушающейся пене упоминалось выше. При соблюдении рецептуры смеси и необходимом качестве исходных материалов, обеспечивающих хорошую газопроницаемость, стержни и формы из ЖСС не нуждаются в тепловой сушке. Если же в качестве противопригарных покрытий пользуются водными красками, то их следует подсушивать для удаления влаги из красочного слоя. Продолжительность подсушки составляет от 30— 60 мин до 1,5—2 ч, в зависимости от размера стержней и типа сушил. Стержни и формы можно заливать металлом через несколько часов после изготовления. В качестве противопригарных покрытий можно использовать известные водные и самовысыхающие краски. 3. Изготовление стержней из ХТС на синтетических смолах с продувкой газообразным катализатором Изготовление стержней в нагреваемой оснастке. Технологические процессы изготовления стержней, обеспечивающие их отверждение в нагреваемой оснастке, имеют следующие основные разновидности: изготовление стержней из влажных песчано-смоляных смесей и из сухих термореактивных смесей. Технологические процессы производства стержней с отверждением в нагреваемой оснастке имеют ряд существенных преимуществ по сравнению с технологическими процессами изготовления стержней с отверждением тепловой сушкой: • сокращение в десятки раз цикла изготовления стержней; • отсутствие операции сушки стержней; • уменьшение капиталовложений в оборудование (не используются сушила, транспортеры, погрузчики) и резкое сокращение производственной площади; • снижение затрат на сушильные плиты и арматуру; • сокращение до минимума трудоемкости отделочных операций; • возможность полной автоматизации процесса изготовления стержней и увеличение производительности труда; • резкое улучшение качества стержней и увеличение их размерной точности. Наряду с указанными преимуществами эти технологические процессы имеют и недостатки: усложняется конструкция стержневых ящиков, увеличивается их стоимость, возникает необходимость устройства более мощной местной и общеобменной вентиляционных систем в связи с выделением в атмосферу цеха при отверждении стержней токсичных веществ. Исходными материалами для приготовления смесей являются наполнители, связующие, катализаторы и различные специальные добавки для улучшения технологических свойств смесей. Рецептуру стержневых смесей выбирают с учетом особенностей стержней, их массы, сложности конфигурации и масштабов производства, а также конструкции стержневого оборудования, характеристики отливок, условий поставки исходных материалов и других факторов. Приготовление стержневых смесей. Влажные песчано-смоляные смеси, отверждаемые в нагреваемой оснастке, приготовляют в лопастных смесителях периодического и непрерывного действия и в смесителях с вертикально вращающимися катками периодического действия. Наиболее распространены смесители 1A11 и 1А12М. Процесс приготовления таких смесей практически не отличается от процесса приготовления обычных песчано-глинистых смесей, отверждаемых тепловой сушкой. Разница заключается лишь во времени перемешивания компонентов смеси. В связи с отсутствием в смесях глинистой составляющей время перемешивания влажных песчано-смоляных смесей составляет не более 5-6 мин. В процессе приготовления термореактивных сухих смесей производят плакирование, т. е. покрытие зерен песка равномерной и прочной пленкой связующего. При этом достигается сокращение расхода связующего, равномерное и однородное его распределение по зернам наполнителя. Существует три способа плакирования: холодное, теплое и горячее. При холодном плакировании песок покрывается пленкой смолы, растворенной в спирте или каком-либо другом растворителе. Песок во время перемешивания остается холодным, а растворитель испаряется. Часто процесс испарения ускоряется продувкой смеси сжатым воздухом. Такой способ плакирования весьма длителен (до 20 мин), а технологические и физико-механические свойства смесей невысокие. Плакирование смеси холодным способом осуществляется в центробежных смесителях периодического действия с объемом замеса 0,1 м3 и производительностью 0,4-0,6 м3/ч. Теплое плакирование смеси производится аналогично холодному, но песок при этом предварительно подогревается до 40-60 °С, а в смеситель во время перемешивания вдувается теплый воздух, нагретый до 100-150 °C для более быстрого удаления растворителя. Физико-механические свойства таких смесей выше, так как сцепление пленки с песком получается более прочным. Кроме того, продолжительность перемешивания составляющих сокращается более чем в 2 раза. При горячем плакировании смоляная составляющая смеси расплавляется в результате предварительного разогрева песка до 120-150 °С, при этом связующее равномерно распределяется по отдельным песчинкам. С помощью добавления воды или других охлаждающих материалов температура смеси быстро снижается и становится ниже точки плавления смолы (80-95 °С). После размельчения и просева готовая плакированная смесь подается к потребителям. Процесс приготовления такой смеси не превышает 8 мин, а ее физико-механические и технологические свойства очень высокие. Горячее плакирование является наиболее эффективным способом приготовления стержневых смесей и взято за основу при создании современных смесеприготовительных установок. Для приготовления плакированных смесей горячим способом применяются смесители периодического действия моделей 15411 и 7226 с объемом замеса соответственно 0,12 и 0,25 м и производительностью 1 и 3 т/ч. Цикл смешивания составляет для указанных моделей смесителей соответственно 6 и 5 мин. Кроме того, для приготовления сухих плакированных смесей горячим способом применяются и другие типы смесителей непрерывного действия. Все смесители и установки для приготовления смесей горячим способом имеют в своем составе механизмы для подогрева песка, перемешивания, дробления, просеивания и охлаждения готовой смеси. Контроль стержневых смесей. Песчано-смоляные смеси, отверждаемые в нагреваемой оснастке, испытывают на влажность, газопроницаемость, поверхностную прочность (осыпаемость), на прочность при сжатии, растяжении и изгибе в сыром и отвержденном состояниях по стандартным методикам. Кроме того, эти смеси часто испытывают на газотворную способность, сыпучесть (термореактивные смеси), текучесть (жидкие и влажные смеси), выбиваемость, гигроскопичность, живучесть, скорость отверждения. Оснастка. Нагреваемая оснастка для изготовления стержней должна отвечать следующим основным требованиям: • противостоять значительным внутренним термическим напряжениям, возникающим при нагреве оснастки до 200-300 °C и ее охлаждении; • обеспечивать равномерную передачу теплоты песчано-смоляным смесям при формировании и отверждении стержней; • обладать высокой механической прочностью, термостойкостью, химической инертностью по отношению к применяемым стержневым смесям; • сохранять постоянной температуру нагрева в каждом цикле изготовления и обеспечивать размерную точность стержней; • обеспечивать легкое извлечение стержней; • быть удобной в обслуживании при очистке, обдувке, смазке и других операциях. Стержневая оснастка включает в себя стержневой ящик, оформляющий конфигурацию стержня, систему нагрева, толкатели и систему отъемных частей, различные элементы для спаривания отдельных частей ящика, вентиляционную систему, систему герметизации ящика и ряд специальных элементов. В качестве материала для изготовления нагреваемых стержневых ящиков применяют легированные чугуны и стали. Конструкция ящиков должна обеспечивать минимальное их коробление при нагреве, для чего их стенки должны быть толщиной 20-30 мм с соответствующим оребрением. Корпус стержневых ящиков длиной более 1000 мм следует изготовлять составным, т. е. из отдельных частей. Важное значение при этом имеет правильный выбор системы крепления ящика к ненагреваемым частям стержневой машины. Системы толкателей стержневых ящиков, служащие для извлечения стержней, имеют различные конструкции и могут быть разделены на независимые, связанные и комбинированные. Независимые системы имеют толкатели с рабочей головкой грибовидной формы или в виде штифта. Возврат таких толкателей в исходное положение осуществляется пружинами. Недостатками этих систем являются неодновременное срабатывание толкателей, что иногда приводит к повреждениям стержней, а также ненадежный возврат толкателей в исходное положение в связи с ослаблением пружин под действием высоких температур. У связанной системы толкателей опорные части шарнирно соединены на одной плите. Извлечение стержней осуществляется перемещением этой плиты, которая, как правило, имеет направляющие колонки. Возврат плиты в исходное положение осуществляется принудительно контртолкателями, на которые воздействует одна из половин ящика при его сборке. Связанная система толкателей является наиболее распространенной, ее применяют в стержневых ящиках, имеющих вертикальные или горизонтальные плоскости разъема. Комбинированная система состоит из группы независимых толкателей, настраиваемых отдельно. Возврат толкателей в исходное положение осуществляется плитой посредством контртолкателей. Такая система позволяет призводить извлечение сложных ажурных стержней в основном из ящиков с горизонтальным разъемом. Вентиляционная система стержневых ящиков должна обеспечивать равномерное распределение воздушного потока по поперечному сечению стержня. Существует несколько способов вентиляции стержневых ящиков. Вентиляционные каналы в простых по форме ящиках имеют вид щелей глубиной 0,1-0,2 мм и шириной 2-15 мм и располагаются по плоскости разъема в одной из половин ящика. В стержневых ящиках с открытой плоскостью надува вентиляционные каналы представляют собой зазоры между надувной плитой и ящиком. В сложных по форме ящиках вентиляция осуществляется через щели, венты и зазоры в толкателях. Суммарная площадь сечения вентиляционных каналов должна составлять не менее 6 % площади поперечного сечения стержневого ящика. Для нагревания стержневого ящика до рабочей температуры и для поддержания ее на заданном уровне применяют электрическую и газовую системы нагрева. Системы нагрева могут быть встроенными и печными. Конструкция ящиков для печного нагрева относительно проста, однако равномерного прогрева при этом добиться трудно из-за периодичности этой операции. Кроме того, имеют место большие потери теплоты на нагрев частей машины, несущих ящики, и систем толкателей. В связи с этим в последних проектах машин преимущество отдается индивидуальному печному прогреву стержневых ящиков газом. При электронагреве в печи применяют нихромовые спирали, а при газовом нагреве - панельные газовые горелки или горелки инфракрасного излучения. Встроенный электронагрев требует значительного усложнения конструкции стержневых ящиков, но он создает стабильность температурного режима, дает возможность прямого регулирования рабочей температуры, обеспечивает меньшие затраты энергии вследствие резкого уменьшения потерь тепла. Для встроенного электронагрева используют в основном трубчатые электронагреватели (ТЭНы). Это стальные трубки диаметром 8-16 мм, внутри которых находится спираль высокого омического сопротивления. Пространство между стенками трубки и спиралью заполнено огнеупорным диэлектрическим наполнителем, концы спирали присоединены к изолированным контактам. ТЭНы встраиваются непосредственно в тело стержневого ящика, если он практически постоянно закреплен на машине, или в тело специальной нагреваемой плиты, предназначенной для установки ящиков. В этом случае для создания направленного теплового потока в сторону стержневого ящика нагреватели плиты располагают по всей ее площади и максимально приближают к рабочей поверхности плиты. С противоположной стороны плита имеет теплоизоляцию. Встроенный газовый нагрев обеспечивает наибольшую скорость и равномерность нагрева стержневого ящика, особенно его отъемных частей. Применяют газовые горелки в виде трубчатых или коробчатых стационарных коллекторов и газовые горелки, встроенные в плиту под толкатели. Водоохлаждаемые надувные плиты, служащие для вдувания смеси из пескодувного резервуара в стержневой ящик, также относят к стержневой оснастке. Размеры и конфигурацию вдувных отверстий выбирают в зависимости от габаритных размеров, массы и конфигурации стержней, а также с учетом физико-механических свойств смеси. Применяют плоские надувные плиты, плиты с металлическими или с резиновыми соплами. Надувные плиты и сопла имеют внутри специальную полость для подвода и отвода воды. В плоских плитах для надува смеси выполняют круглые отверстия диаметром 8-20 мм или щелевые пазы (рис. 7.62). Качественное уплотнение происходит в радиусе 50-60 мм от вдувного отверстия. Вдувные отверстия в плитах должны точно совпадать со вдувными отверстиями в ящике. Плоские надувные плиты просты по конструкции и нетрудоемки в изготовлении, однако они имеют существенные недостатки: • возможен надув смеси между поверхностями плиты и ящика; • после каждого надува требуется обязательная очистка соприкасающихся поверхностей от смеси; • на стержнях после надува остаются столбики затвердевшей смеси, находящейся во вдувных отверстиях ящика, что увеличивает трудоемкость отделочных операций. Эти недостатки резко ограничивают область применения плоских надувных плит. 1 2 |