Ленточный Конвеер. Задание расчет ленточного конвейера

Скачать 160.44 Kb. Скачать 160.44 Kb.

|

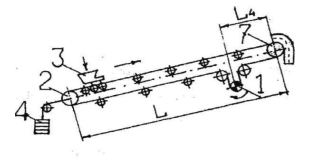

ОГЛАВЛЕНИЕ Введение……………………………………………………………..3 Теоретическая часть……………………………………………..4 Расчетная часть…………………………………………………..8 Список использованных источников…………………………….18 Задание: расчет ленточного конвейера. Схема ленточного конвейера. Исходные данные:

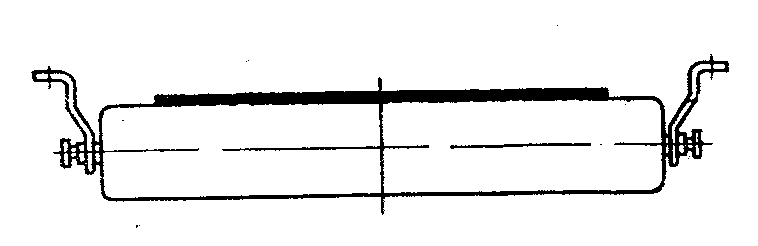

Длина конвейера – 500 м. ВВЕДЕНИЕ Подъемно–транспортные установки нашли широкое применение во всех отраслях промышленности. Трудно представить себе завод, где бы не использовались даже простейшие транспортирующие средства. В пищевой промышленности буквально все производства представлены в виде линии, основным звеном которых являются конвейеры и подъемные средства. Подъемно-транспортные машины можно разделить на следующие группы: 1. Машины и установки, применяемые как средства межцехового и внутрицехового перемещения грузов. 2. Машины и средства общего назначения. 3. Специальные установки. В зависимости от рода перемещаемого груза, конвейеры используют для перемещения штучных грузов, сыпучих мелко и крупно кусковых грузов. Поэтому форма грузонесущего элемента может быть различна. Для ленточных конвейеров форма ленты может быть прямой или желобчатой. С помощью ленточных конвейеров можно перемещать грузы в горизонтальном или наклонном направлениях. Протяженность трассы конвейера – от нескольких метров до километров (горнодобывающая промышленность). Теоретическая часть Описание работы ленточного конвейера В отличие от грузоподъемных машин, которые перемещают грузы определенными порциями и обратным движением без груза возвращаются за новой порцией груза, транспортирующие машины конвейеры предназначаются для перемещения грузов непрерывным потоком без остановок для их загрузки и разгрузки. Конвейеры предназначены для работы с массовыми грузами, т.е. грузами, состоящими из большого числа однородных частиц или кусков, или штучными грузами, перемещаемыми в большом количестве. Все машины непрерывного транспорта можно подразделить на две группы - транспортирующие машины с тяговым элементом (лента, цепь, канат), в котором груз перемещается вместе с тяговым элементом и транспортирующие машины без тягового элемента. Основной характеристикой конвейеров является из производительность – объемная V, м3/ ч, массовая Q т/ч или штучная С шт/ч. По абразивным свойствам грузы подразделяются на категории: - неабразивные – продукты силосного хозяйства, зерно, опилки, щепа, штучные пакетированные грузы, - малоабразивные – бурый уголь, каменный уголь, формовочная земля, половая сера, глина, шамот, песок, гравий, цемент, - абразивнаые– железная руда, антрацит, горные породы средней твердости, кокс, рудный концентрат, известняк, магнезит, щебень, - высокоабразивные – полиметаллические руды, руда цветных металлов, твердые горные породы, железная руда. Многие параметры конвейера и разгрузочных устройств, включая форму желоба и др. зависит от степени подвижности. Форма и площадь сечения груза, свободно насыпанного на неподвижную плоскость, определяют углом Ленточные конвейеры остаются наиболее распространенным типом транспортирующих машин непрерывного действия во всех отраслях промышленности. Из более числа конвейерных установок более 90 % составляют ленточные конвейеры. Они используются в горнодобывающей промышленности – для транспортировки руд полезных ископаемых и угля при открытой разработке, в металлургии – для подачи земли и топлива, на предприятиях с поточным производством - для транспортировки заготовок между рабочими местами и т.д. Обычно ленточные конвейеры имеют тяговый элемент в виде бесконечной ленты, являющийся и несущим элементом конвейера, привод, приводящий в движение барабан, натяжное устройство, роликовые опоры на рабочей и полостной ветви ленты, а также загрузочно-разгрузочные устройства, устройства для очистки ленты. Все элементы конвейера смонтированы на раме. С помощью установок, оснащенных ленточными конвейерами можно транспортировать сыпучие грузы на весьма большие расстояния. Ленточные конвейеры отличаются высокой производительностью до 30-40 тыс. т/ч, простотой конструкции, малой материалоемкостью, и как следствие относительно низкой стоимостью, надежностью в работе и удобством в эксплуатации, относительно небольшим расходом энергии. Они могут иметь криволинейную трассу с поворотами в горизонтальной плоскости и с подъемами и спусками в вертикальной плоскости в зависимости от рельефа местности. Однако создание криволинейной трассы сопряжено с трудностями обеспечения надежного и стабильного положения ленты на криволинейном участке. Радиус поворота ленты в горизонтальной плоскости зависят от конструкции конвейера, типа ленты и ее ширины и имеет широкий диапазон значений. Схемы ленточных конвейеров весьма разнообразны и определяются назначением конвейера. Технико-экономические исследования и опыт показывают, что для транспортирования массовых грузов с грузооборотом 5-25 млн. т. в год на расстояние до 100 км применять ленточные конвейеры экономичнее, чем использовать железнодорожный или автомобильный транспорт. Достоинствами конвейерных лент являются их относительно малая масса, отсутствие быстроизнашивающихся шарниров, возможность перемещения грузов с большими скоростями. Срок службы конвейерных резинотканевых лент в зависимости от условий эксплуатации, характеристики транспортируемого груза, типа тканевого каркаса и времени одного оборота пробега ленты составляет 15-48 месяцев. Применение ленточных конвейеров ограничено диапазоном температур от 60 до 2000С. К недостаткам ленточных конвейеров следует отнести пыление при транспортировании мелких сыпучих грузов. При перемещении штучных грузов ширину ленты выбирают так, чтобы на ленте остались с обеих сторон свободные поля шириной 50-100 мм. Чтобы груз не сползал вниз, вдоль ленты необходимо угол наклона конвейера принимать на 100 меньше угла трения груза о полотно конвейера, потому что из-за провисания полотна угол его подъема больше, чем угол наклона оси конвейера. Кроме того, на опорах полотно встряхивается, что способствует сползанию груза. Это встряхивание тем больше, чем выше скорость движения полотна. Ленточный конвейер состоит из приводного барабана 1, лент 2, натяжного барабана 3. Приводной барабан представляет собой полый металлический барабан, которому сообщается вращающийся момент от двигателя посредством передачи. Основными параметрами характеризующие приводные барабаны, являются диаметр, ширина, а также коэффициент трения. Для снижения проскальзывания ленты на барабане его необходимо футеровать резиной или деревом. Ленты являются основным грузонесущим и тяговым элементом. Наиболее распространение получили прорезиненные тканевые ленты. Лента состоит из технической ткани – бельтинга, резиновой прослойки и резиновой обкладки. Обычно количество тканевых прокладок не менее 3. Используют также специальные ленты, изготовленные из особых сортов резины, теплостойкие – Т, морозостойкие М, маслостойкие МС, пищевые – П. Для восприятия больших нагрузок применяют резинотросовые ленты. Концы ленты соединяют различными методами (вулканизацией, сшивкой, закрепленной и др.) По ширине ленты бывают от 300 до 3000 мм. Натяжные устройства служат для создания необходимого натяжения ленты и обеспечения передачи тягового усилия от барабана к ленте. В основном применяют винтовые и грузовые натяжения устройства, реже – грузо-пружинные, гидравлические. В данном конвейере используется винтовое натяжное устройство. Ленточный конвейер приводится в движение с помощью двигателя посредством привода. Разгрузка происходит пересыпанием через приводной барабан. Длина конвейера 300 метров. Скорость такого типа конвейера – в пределах 1 м/с. 2. Расчетная часть Расчет ленточного конвейера Определение ширины ленты Предварительный расчет ширины ленты выполняют на основе заданной производительности конвейера и проверяют на кусковатость транспортируемого материала. Принимая в расчетах равномерное распределение материала на ленте по рабочей длине конвейера, ширину ленты подсчитывают по формуле, а затем округляют в сторону увеличения до ближайшей в я стандартной величины:  где: П – производительность, 500 т/ч; К - коэффициент, величина которого зависит от угла естественного откоса груза, 345;  - коэффициент, учитывающий осыпание материала вниз и вдоль конвейера на наклонных участках, 1; - коэффициент, учитывающий осыпание материала вниз и вдоль конвейера на наклонных участках, 1; – скорость движения ленты, 1 м/с; – скорость движения ленты, 1 м/с; – плотность материала, 5 кН/ – плотность материала, 5 кН/  Определение погонных нагрузок конвейераНа каждом погонном метре конвейера могут действовать следующие силы тяжести:  – от массы конвейерной ленты; – от массы конвейерной ленты; – от массы транспортируемого материала; – от массы транспортируемого материала; – от рабочих роликов; – от рабочих роликов; – от массы поддерживающих роликоопор. – от массы поддерживающих роликоопор.Среднюю плотность резинотканевой ленты принимают равной ρ=1150 кг/  Поэтому для расчета массы одного погонного метра ленты достаточно определить ее объем и умножить на плотность. Тогда погонная нагрузка составит: Поэтому для расчета массы одного погонного метра ленты достаточно определить ее объем и умножить на плотность. Тогда погонная нагрузка составит: где Вл- выбранная ширина ленты, 1,6 м; т.е. in - среднее число прокладок ленты, пропорциональное ее ширине 6; δп – толщина ленты, приходящаяся на одну прокладку,4 мм; δв – толщина верхней защитной обкладки, равная 6 мм; δн – толщина нижней обкладки, равная 2 мм.  Погонная сила тяжести транспортируемого материала в н/м равна:  где: П – производительность, 500 т/ч;  – скорость движения ленты, 1 м/с; – скорость движения ленты, 1 м/с; Погонную силу тяжести вращающихся частей роликовых опор определяют по формуле:  где:  – ширина ленты, 1,6м; – ширина ленты, 1,6м; – шаг установки роликоопор промежуточной ветви, 2м. – шаг установки роликоопор промежуточной ветви, 2м. Тяговый расчет конвейераЦелью тягового расчета является определение усилий натяжения ленты на различных участках конвейера, величин тягового усилия и потребной мощности приводного электродвигателя. Для решения этих задач следует начертить заданную схему конвейера, указать на ней длину всех участков и обозначить расчетные точки. Ответственным этапом тягового расчета является выбор на схеме конвейера расчетных точек. Их проставляют на изображенной схеме конвейера в местах набегания и сбегания ленты с приводного и натяжного барабанов, перед и после загрузочного и промежуточного разгрузочного устройств, на участках перехода горизонтального участка в наклонный и наоборот. Основными видами сопротивлений являются трение по соприкасающимся поверхностям и сопротивление подъему транспортируемого материала с лентой на наклонных участках. Расчет всегда начинают с точки 1 сбегания ленты с приводного барабана, так как чаще всего именно здесь лента имеет минимальное натяжение. Далее последовательно проходят по контуру весь конвейер, завершая расчет точкой 11 набегания ленты на приводной барабан. Рис. 1  В данном случае натяжение в точке 1 будет равно натяжению в точке 2, и соответственно в точке 10 равно натяжению в точке 11. Если обозначить натяжение ленты в точке 1 через  то в точке 3 конвейера оно будет равно: то в точке 3 конвейера оно будет равно: где: K– коэффициент отражающий увеличение натяжения ленты в местах отгибания её направляющих роликов, натяжных, концевых и прочих барабанов К=1,04; Определим натяжение ленты конвейера в т.4  Где:  – натяжение ленты конвейера в т.4 – натяжение ленты конвейера в т.4 – длина ленты на участке 3-4 – длина ленты на участке 3-4 – высота опускания ленты на участке 3-4 – высота опускания ленты на участке 3-4   Определим натяжение ленты конвейера в т.5   Определим натяжение ленты конвейера в т.6  Где: С = 1,3÷1,5 - коэффициент учета сил трения и инерции груза в загрузочной воронке; П – производительность конвейера, т/ч; V - скорость движения ленты, м/с.  Определим натяжение ленты конвейера в т.7   Определим натяжение ленты конвейера в т.8   Определим натяжение ленты конвейера в т.9   Определим натяжение ленты конвейера в т.10   Определим натяжение ленты конвейера в т.1   Полученные данные сводим в таблицу.

Определим развиваемое приводом тяговое усилие:   Определим мощность привода электродвигателя:  Где  – 0,85, КПД привода механизма, – 0,85, КПД привода механизма,  Выбор стандартных узлов ленточного конвейера Выбор конвейерной ленты Конвейерные ленты выбирают по условию прочности, которая зависит от числа тканевых прокладок и материала, из которого изготовлены эти прокладки. Чем выше действующие в ленте усилия, тем прочнее должен быть материал прокладок и больше их число. Приступая к выбору типа ленты, следует построить диаграмму натяжения ленты по всему контуру конвейера. Затем определяют необходимое число прокладок  , лента будет обладать достаточным запасом прочности, если выполнено условие: , лента будет обладать достаточным запасом прочности, если выполнено условие: Где  – нормальное растягивающие напряжения в ленте; – нормальное растягивающие напряжения в ленте; – максимальное натяжение ленты; – максимальное натяжение ленты; – ширина ленты; – ширина ленты; – Разрушающая нагрузка для одной прокладки; – Разрушающая нагрузка для одной прокладки; – коэффициент запаса прочности ленты на растяжение; – коэффициент запаса прочности ленты на растяжение; = 1170 Н/см т.к. Когда конвейер работает с малыми нагрузками (низкая производительность, короткие конвейер и наклонная его часть, легкий груз) рекомендуется принимать дешевую хлопчатобумажную ленту. В других случаях используют более дорогую, но прочную ленту с синтетическими материалами прокладок. = 1170 Н/см т.к. Когда конвейер работает с малыми нагрузками (низкая производительность, короткие конвейер и наклонная его часть, легкий груз) рекомендуется принимать дешевую хлопчатобумажную ленту. В других случаях используют более дорогую, но прочную ленту с синтетическими материалами прокладок. = 10; = 10; = 10 т.к. = 10 т.к. = 1,6м = 1,6м  Условие прочности выполняется. Расчет диаметров приводного, натяжного и других барабанов конвейера Правильно подобранные диаметры барабанов предохраняют ленту от расслоения и продлевают срок ее службы. Стоимость ленты составляет 50% от стоимости всего конвейера. Выбранный Дб проверяют по величине давления ленты на поверхность барабана. Надежная работа конвейера обеспечивается при выполнении условия:   где  – фактическое давление ленты на поверхность приводного барабана в мПа; – фактическое давление ленты на поверхность приводного барабана в мПа;  - усилие натяжения ленты в точке набегания на приводной барабан в кН (в рассмотренном примере S11); - усилие натяжения ленты в точке набегания на приводной барабан в кН (в рассмотренном примере S11); – усилие натяжения ленты в точке сбегания с приводного барабана в кН (S1); – усилие натяжения ленты в точке сбегания с приводного барабана в кН (S1); Дб - расчетное значение диаметра приводного барабана равное 0,4 м; Вл – расчетное значение ширины ленты в м. Рдл - допускаемое давление ленты, равное 0,4 мПа;   Так как выполняется условие значит Дб подобран верно. Диаметр натяжного барабана принимают равным 0,85Дб = 0,34м. Такой же должен быть диаметр концевого барабана конвейера, в случаях, когда он не выполняет функции натяжного. Диаметры барабанов двух барабанной разгрузочной тележки принимают равными Дб = 0,4м, диаметры отклоняющих барабанов на стыках горизонтального и наклонного участка – 0,5*Дб = 0,2м, диаметр отклоняющего барабана, предназначенного для увеличения угла обхвата α – 0,85*Дб = 0,34м. 2.2.3Определение размеров роликоопор, их количества и шага установки. Основные размеры плоских роликовых опор представлены в таблице 2 и зависят от ширины ленты.            Рис.3.Плоская роликовая опора. L=1150мм; А=1300мм; С=1190; Н=130мм; Е=80мм;  =159мм. =159мм.Шаг установки роликовых опор при ширине ленты 1000мм принимаем 200мм согласно таблицы 3. Количество роликовых опор груженой ветви равно:  = = ; ;где L-длина конвейера, м;  -шаг установки роликоопор, м. -шаг установки роликоопор, м. = = 2.5.4. Определение параметров натяжного устройства ленточного конвейера. Работу натяжного устройства характеризуют два основных параметра: усилие  , с которым должна натягиваться конвейерная лента, и величина , с которым должна натягиваться конвейерная лента, и величина  максимального перемещения натяжного барабана. Они определяются по формулам: максимального перемещения натяжного барабана. Они определяются по формулам: = = + + =14931+15497=30428 Н; =14931+15497=30428 Н; + + -усилия натяжения ленты в точках ее набегания и сбегания натяжного барабана. -усилия натяжения ленты в точках ее набегания и сбегания натяжного барабана. =0,01*300=3м =0,01*300=3мСписок использованных источников 1. Зенков Р.Л., Ивашков И.И., Колобов Л.Н. Машины непрерывного транспорта. М.: Машиностроение, 1987. – 432с. 2. Шубин А.А., Борискина Н.М. Физико-механические свойства транспортируемых грузов и рекомендации по применению: Методические указания. Калуга 1999. – 4с. 3. Спиваковский А.О. Транспортирующие машины / А.О. Спиваковский, В.К. Дьячков // М.: «Машиностроение», 1983. — 487с. 4. Марон Ф.Л., Кузьмин А.В. «Справочник по расчетам подъемно-транспортных машин»; Минск «Высшая школа» 1971 г. 5. Казак С.А. «Курсовое проектирование грузоподъемных машин»; Москва «Высшая школа» 1989 г. . |