Материаловедение. текст (16). Задания на расчетнографическую работу по дисциплинеТехнологии поверхностных слоев

Скачать 1.21 Mb. Скачать 1.21 Mb.

|

|

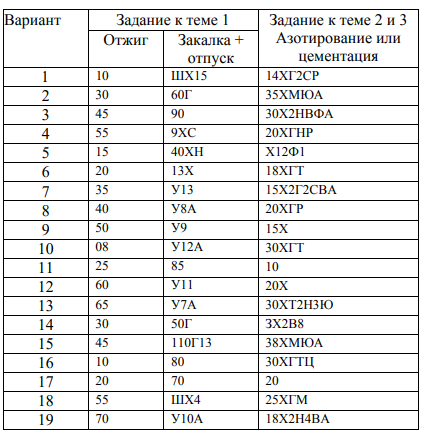

Задания на расчетно-графическую работу по дисциплинеТехнологии поверхностных слоев Расчетно–графическая работа состоит из двух разделов по темам. Задание по теме 2 или 3 необходимо выполнить в зависимости от назначенной вами обработки для марки материала из варианта. Допустим, вы решили, что ваш материал - цементуемая сталь, тогда во втором разделе рассматриваете цементацию, азотирование брать не надо. 1.Тема :Термическая обработка Задание:1.Проанализировать марку материала (расшифровать химический состав, дать классификацию) 2.Выбрать метод термообработки 3.Назначить температуру и скоростные режимы термообработки 4.Назначить время выдержки(при необходимости) 5.Определить структуру материала от поверхности к сердцевине после обработки, зарисовать ее, описать свойства. 6.Построить график режима термообработки, используя диаграмму «Железо-углерод», диаграмму изотермического превращения и распада аустенита при нагреве и охлаждении. 2.Тема : Цементация Задание:1.Проанализировать марку материала (расшифровать химический состав, дать классификацию) 2.Выбрать метод цементации (агрегатное состояние и вид насыщающей среды, ее состав) 3.Назначить температуру цементации 4.Назначить время выдержки 5.Определить структуру материала от поверхности к сердцевине после цементации, зарисовать ее, описать свойства. 6.Определить характер и режимы термообработки после цементации, построить график режима термообработки. 7.Определить структуру материала после термообработки, зарисовать ее. 8.Описать свойства материала по полученной структуре. 3.Тема : Азотирование Задание:1.Проанализировать марку материала (расшифровать химический состав, дать классификацию) 2.Выбрать метод азотирования (агрегатное состояние и вид насыщающей среды, ее состав) 3.Назначить температуру азотирования 4.Назначить время выдержки 5.Определить структуру материала от поверхности к сердцевине после азотирования, зарисовать ее, описать свойства. 6.Определить характер и режимы термообработки после азотирования, построить график режима термообработки. 7.Определить структуру материала после термообработки, зарисовать ее. 8.Описать свойства материала по полученной структуре.  Вариант №11 Задание №1. Термическая обработка. А) Отжиг стали 25. Сталь 25 - сталь конструкционная, углеродистая, качественная, доэвтектоидная, содержит около 0,25 % углерода. В табл. 1 представлен полный химический состав стали 25. Таблица 1 - Химический состав в % материала 25 ГОСТ 1050 – 88

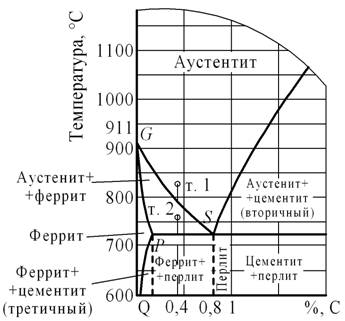

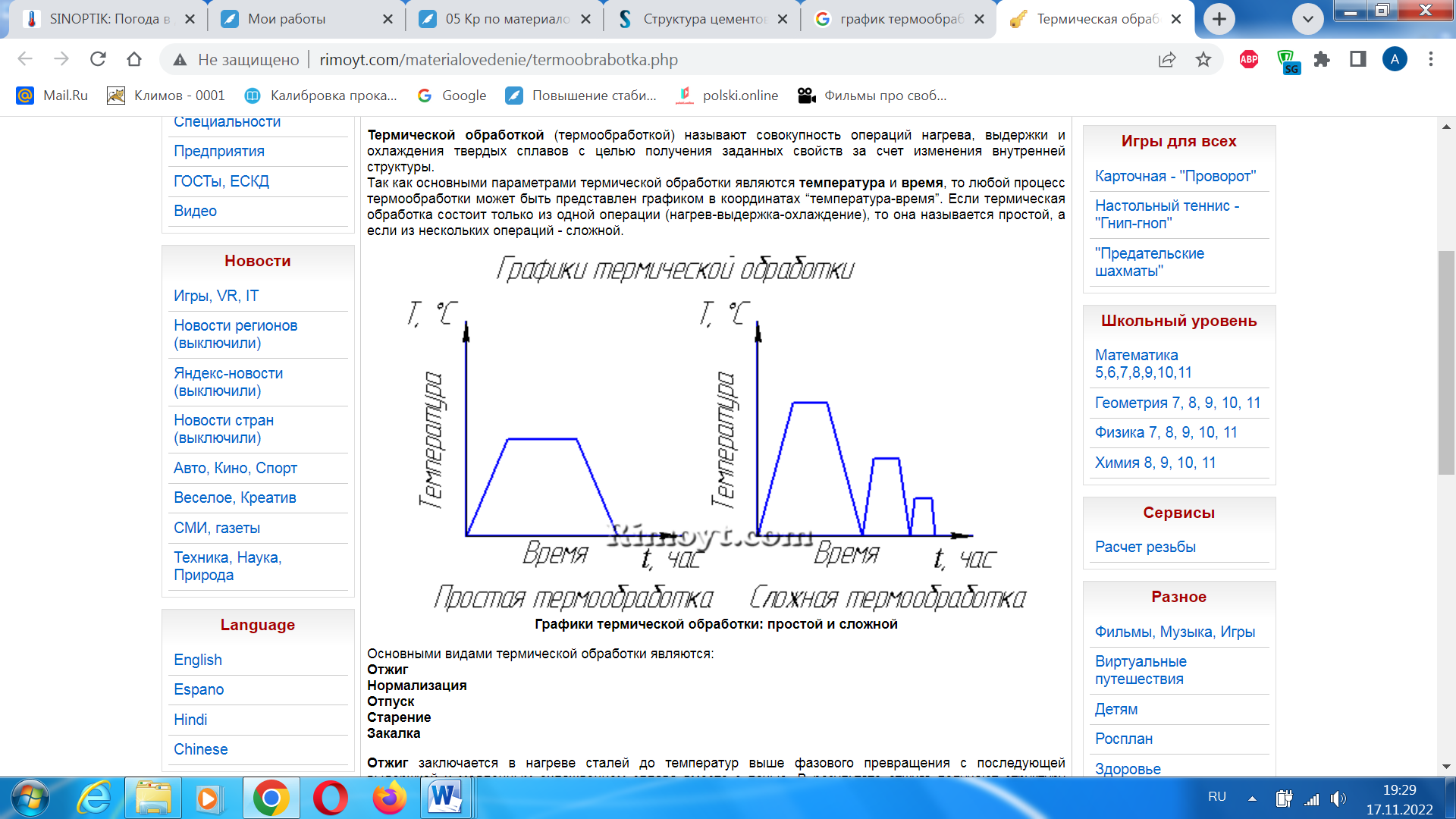

Полный отжиг заключается в нагреве доэвтектоидной стали на 30-50°С выше температуры, соответствующей точке Ас3, выдержке при этой температуре и завершения фазовых превращений в объеме металла и последующем медленном охлаждении (рис. 1). Температура полного отжига стали 25 составляет 850-870°С. После отжига сталь имеет низкую твердость и прочность при высокой пластичности. При фазовой перекристаллизации измельчается зерно и устраняется видманштеттова структура и строчечность, вызванная ликвацией, и другие неблагоприятные структуры стали. Структура после полного отжига: перлит и феррит (рис. 2). Неполный отжиг отличается от полного тем, что сталь нагревают до более низкой температуры (немного выше точки Ас1). При этом происходит частичная перекристаллизация перлитной составляющей. Неполному отжигу подвергают доэвтектоидные стали с целью снятия внутренних напряжений и улучшения обрабатываемости резанием в том случае, если предварительная горячая обработка не привела к образованию крупного зерна. Температура неполного отжига стали 25 составляет 740-760°С. После отжига сталь имеет низкую твердость и прочность при высокой пластичности. Структура после полного отжига: перлит и феррит.  Рисунок 1 – Фрагмент диаграммы железо-углерод  Рисунок 2 - Структура стали 25 после полного отжига: перлит и феррит На рис. 3 представлен график термической обработки (полный отжиг) для стали 25.   Рисунок 3 - График термической обработки (полный отжиг) для стали 25 Б) Закалка + отпуск стали 85. Сталь 85 - Сталь конструкционная рессорно-пружинная качественная содержит около 0,85% углерода. В табл. 1 приведен полный химический состав стали 85. Таблица 1 - Химический состав в % материала 85 ГОСТ 14959 – 79

Применение: пружины, фрикционные диски и другие детали, к которым предъявляются требования высоких прочностных и упругих свойств и износостойкости. Конструкционная высокоуглеродистая сталь марки 85, поставляемая соответственно техническим требованиям ГОСТ 14959, представляет собой сталь рессорно-пружинной группы. Она должна сочетать в себе высокую поверхностную твёрдость и повышенную упругость. Все эти характеристики обеспечиваются в результате выполнения надлежащей термической обработки изделий, изготовленных из рассматриваемой стали. Выбор режима термообработки диктуется производственными требованиями. В большинстве случаев для придания надлежащих физико-механических характеристик используют нормализацию и закалку с последующим отпуском. Температурно-временные параметры термической обработки и выбор её вида зависят от исходной структуры стали. Данный материал принадлежит к сталям доэвтектоидного типа, поэтому в его составе при температурах выше нижней точки аустенитного превращения — 723 °С — на 30…50 °С содержится аустенит в виде твердой механической смеси с незначительным количеством феррита. Поскольку аустенит – более твёрдая структурная составляющая, чем феррит, то интервал закалочных температур для стали 85 будет существенно ниже, чем для конструкционных сталей с более низким процентным содержанием углерода. Таким образом, температурный интервал закалки стали данной марки должен находиться в пределах не более 800…830 °С. Примерно такой же температурный диапазон применяют и для проведения нормализации – технологической операции термообработки, которую используют с целью исправления структуры материала изделия, для снятия внутренних напряжений, а при последующей механической обработке полуфабриката – и для улучшения его обрабатываемости. Поскольку ударная вязкость у закалённой стали 85 – пониженная, то после закалки изделия из неё, в частности, пружины, обязательно должны пройти высокий отпуск. Происходящие в ходе отпуска мартенситно-аустенитные превращения снижают уровень возникающих во время закалки внутренних напряжений, снижают хрупкость и несколько поднимают показатели ударной вязкости. Переход высокого отпуска исключается из режима только в том случае, когда заготовка проходит изотермическую закалку. В результате высокого отпуска сталь 85 приобретает структуру сорбита, характерными особенностями которой являются мелкодисперсность структуры при сохранении изначально высоких показателей твёрдости, что полностью соответствует эксплуатационным требованиям. Для соблюдения тех характеристик, которые заданы техническими условиями на эксплуатацию деталей, при выборе режима закалки учитывают следующие составляющие: - способ и оборудование для нагрева изделий до требуемых температур; - установление нужного температурного диапазона закалки; - выбор оптимального времени выдержки при данной температуре; - выбор вида закалочной среды; - технологию охлаждения детали после закалки. Для достижения максимальной степени равномерности нагрева сталь сначала подогревают в предварительных камерах термических печей до температур, несколько ниже закалочных – от 550 до 700 °С, и только потом деталь направляется непосредственно в закалочную печь. Быстрее всего нагрев осуществляется в расплавах солей, медленнее – в газовых печах, и ещё медленнее – в электрических печах. Именно поэтому поверхностная закалка изделий из стали 85 в индукционных печах выполняется достаточно редко. Индуктор, как закалочный агрегат, используется лишь для изделий с малым поперечным сечением. При выборе вида нагревательного устройства важен также состав атмосферы, которая в нём создаётся. В частности, для термических печей, работающих на газе, стараются всемерно снижать длительность пребывания детали в печи, поскольку в противном случае происходит выгорание части углерода поверхностного слоя. Исходя из нормируемой для стали 85 температуры закалки в 800…830 °С, предельная величина обезуглероженного слоя не должна быть более 50…60 мкм. Температурный диапазон закалочных температур может корректироваться в зависимости от конфигурации изделия. Например, если деталь имеет сложные очертания, малые габариты и изготовлена из листового металла, то оптимальной температурой будет нижняя граница указанного выше диапазона. Управляя температурой закалки (например, с помощью автоматических датчиков температуры), можно менять толщину закалённого слоя и величину зоны, которая прокалилась менее остальных. К подобным техническим решениям прибегают, когда различные части детали работают в разных эксплуатационных условиях. Для снижения коробления деталей, которые имеют тонкие рёбра и перемычки, пользуются нагревом в соляных закалочных ваннах. Чаще применяют расплав хлористого натрия, а для раскисления в рабочий объём ванны добавляют буру или ферросилиций. Выдержка при закалке изделий из стали 85 при заданном температурном интервале происходит до тех пор, пока полностью не произойдёт перлитное превращение. Этот процесс зависит от размера поперечного сечения детали и способа нагрева. Для наиболее употребительных случаев можно воспользоваться данными табл. 2. Таблица 2 - Временя нагрева и выдержки в зависимости от закалочной среды и габаритов заготовки

Охлаждение изделий после закалки производят не в воду, а в масло, это позволяет избежать возможной опасности растрескивания. Для получения структуры сорбита изделия из стали 85 подвергают только высокому отпуску при температурах 550…600 °С, с охлаждением на спокойном воздухе (рис. 1).  Рисунок 1 - Сорбит отпуска На рис. 2 представлен график термической обработки стали 85. Т,0С  Время, мин Рисунок 2 - График термической обработки вала из стали 85 Для особо ответственных деталей иногда проводят дополнительный низкий отпуск. Диапазон его температур — 160…200 °С, с последующим медленным охлаждением на воздухе. Такая технология позволяет избежать накапливания термических напряжений в изделии, и повышает его долговечность. Для отпуска можно применять не только пламенные, но и электрические печи, оснащённые устройствами для принудительной циркуляции воздуха. Время выдержки изделий в таких печах — от 110 до 160 мин (увеличенные нормативы времени соответствуют деталям сложной конфигурации и значительных поперечных сечений). В качестве рабочих сред при закалке стали 85 не рекомендуется использовать воду и водные растворы солей. Ускорение процесса охлаждения, которое вызывает вода, часто сопровождается неравномерностью прокаливания. Итоговый контроль качества закалки состоит в оценке макро- и микроструктуры металла, а также в определении финишной твёрдости изделия. Поверхностная твёрдость продукции, изготовленной из стали 85, должна находиться в пределах 35…40 НRC после нормализации, и 40…45 НRC – после закалки с высоким отпуском. Задание №2. Азотирование или цементация стали 10. Сталь 10 относится к качественным конструкционным углеродистым сталям. Близкими к ней по основным характеристикам являются стали марок 08, 15 и 08кп. В табл. 1 представлен полный химический состав стали 10. Таблица 1 - Химический состав в % материала 10 ГОСТ 1050 – 88

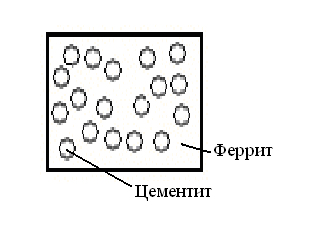

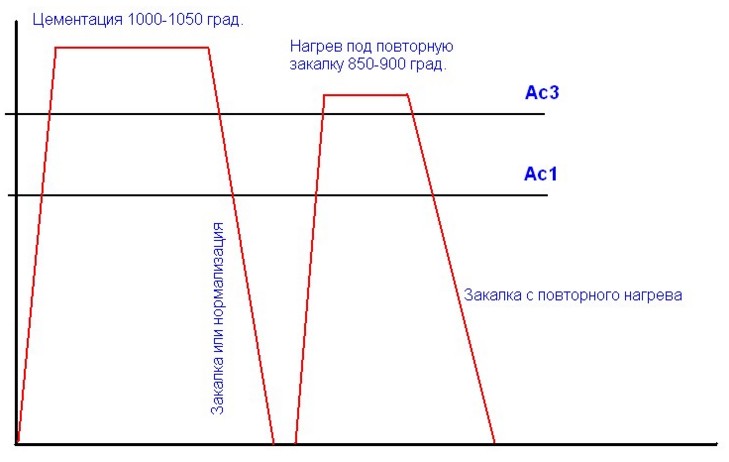

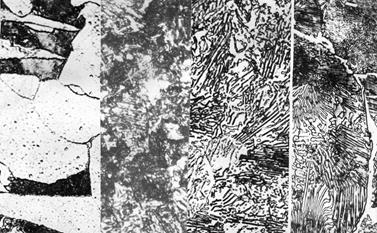

Для получения необходимого комплекса эксплуатационных свойств (высокая износостойкость поверхности при достаточно высокой усталостно-изгибочной прочности) сталь 10 подвергают цементации, закалке и последующему низкому отпуску. Цементация повышает не только поверхностную твердость, но, как правило, и прочность детали. Цементацией стали называется процесс диффузионного насыщения поверхности стальных изделий углеродом при нагревании в науглероживающей среде. Назначение цементации и последующей термической обработки – придать поверхностному слою высокую твердость и износостойкость. Эти свойства достигаются обогащением поверхностного слоя стали углеродом доэвтектоидной, эвтектоидной или заэвтектоидной концентрации и последующей термической обработкой, сообщающей поверхностному слою стальных изделий структуру мартенсита или мартенсита с карбидами и небольшим количеством остаточного аустенита. Термическая обработка заключается в газовой цементации при температуре 920 – 950ºС. Структура слоя при температуре насыщения – аустенит, после медленного охлаждения в атмосфере агрегата перлит + цементит. Структура сердцевины при температуре насыщения – аустенит, после медленного охлаждения – феррит + перлит. Газовая цементация – основной процесс при массовом производстве, а цементацию в твердом карбюризаторе используют в мелкосерийном производстве. Глубина цементации в зависимости от назначения изделия и состава стали обычно находится в пределах 0,5–2,00 мм. Цементацию проводят при 910–950 ºС или для ускорения процесса при 1000–1050 ºС. С повышением температуры уменьшается время достижения заданной глубины цементации. Так, при газовой цементации науглероженный слой толщиной 1,0–1,3 мм получают при 920 ºС за 15 ч., а при 1000 ºС – за 8 ч. Цементация является промежуточной операцией, цель которой – обогащение поверхностного слоя углеродом. Требуемое упрочнение поверхностного слоя изделия достигается закалкой после цементации. Закалка должна не только упрочнить поверхностный слой, но и исправить структуру перегрева, возникающую из-за многочасовой выдержки стали при высокой температуре цементации. После цементации ответственные изделия подвергают двойной закалке (закалке с повторного нагрева) Это делается для снижения коробления металла, а также, чтобы нагрев под повторную закалку исправил все несплошности микроструктуры металла, полученные при цементации – например, крупное зерно от перегрева. На рис. 1 представлен режим термообработки для стали 10. В качестве примера рассмотрим цементацию стали в твердом карбюризаторе. Наиболее старым способом является цементация в твердой среде (в твердом карбюризаторе). При этом способе цементации карбюризатором служит смесь древесного угля и углекислых солей (углекислого бария — ВаС03, углекислого натрия (соды) — Na2C03 и др.). Углекислые соли добавляются к древесному углю в количестве 10—40%. В практике цементации применяют различные составы карбюризаторов. Т, 0С  τ, время (час) Рисунок 1 - Режим термообработки для стали 10 Для цементации в твердом карбюризаторе детали помещают в цементационный (стальной) ящик и засыпают карбюризатором. Упаковка деталей в ящик с карбюризатором должна производиться таким образом, чтобы детали со всех сторон были окружены карбюризатором и не соприкасались друг с другом, со стенками и дном ящика. Ящик закрывают крышкой и замазывают огнеупорной глиной. Через отверстия в крышке в ящик вставляют стержни из такой же низкоуглеродистой стали, из которой изготовлены цементуемые детали. Эти стержни называются «свидетелями» и служат они для контроля цементации. Ящик с упакованными в нем в карбюризаторе деталями помещают в печь и нагревают до 900—950° С. При нагреве протекают следующие процессы. Углерод угля соединяется с кислородом воздуха, находящимся в ящике, и образуется окись углерода (СО). Этот процесс можно представить следующей реакцией: 2С + 02 = 2СО (1) Окись углерода разлагается на углекислый газ (С02) и углерод, образующийся в виде атомов (атомарный углерод): 2СО-С02 + С (2) Атомарный углерод проникает (диффундирует) в поверхностный слой детали и образуется аустенит: Fe.. + C = Fe,(C). (3) Основной недостаток цементации в твердом карбюризаторе. большая длительность процесса, которая объясняется малой скоростью прогрева ящика с деталями. На рис. 2 представлено изображение микроструктуры стали 10 после цементации.  Ф+П П П+Fe3C II Рисунок 2 - Микроструктура цементованного слоя стали 10 после медленного охлаждения с температуры цементации (х725) Так как цементованные детали содержат различное количество углерода в наружном слое (до 1,2 % С) и в сердцевине (менее 0,25 % С), то для получения оптимальных свойств деталей термическая обработка должна состоять из трех этапов: 1) первая закалка (или нормализация) с 880-900 °С – для устранения последствий перегрева, получающегося при длительной выдержке деталей в печи; 2) вторая закалка с 760-780 °С – для придания цементованному слою максимальной твердости; 3) низкий отпуск при 160-180 °С – для выравнивания остаточных напряжений. Двойная закалка дает наилучше механические свойства, но вызывает большие внутренние напряжения и деформации деталей, особенно в тех случаях, когда детали имеют сложную конфигурацию или, если они изготовлены из легированной стали. Поэтому часто предпочитают производить только одну закалку с 820-860 °С с последующим низким отпуском. СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ 1. Арзамасов, Б.Н. и др. Материаловедение [Текст]: / Б.Н. Арзамасов, В.И. Макарова, Г.Г. Мухин и др. – М.: Машиностроение, 1986. – 383 с. 2. Гуляев, А.П. Металловедение [Текст]: /А.П. Гуляев. – М.: Металлургия, 1977. – 646 с. 3. Лахтин, Ю.М. Материаловедение [Текст]: / Ю.М. Лахтин, В.П. Леонтьева. – М.: Машиностроение, 1990. – 528 с. 4. Мозберг, Р.К. Материаловедение [Текст]:/ Р.К. Мозберг. – М.: Высшая школа, 1991. – 447 с. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||