Практическая работа 5 ТемаЗзагрязнения атмосферы ж.д. трансп. Загрязнение атмосферы стационарными источниками на железнодорожном транспорте

Скачать 88.86 Kb. Скачать 88.86 Kb.

|

|

Практическая работа 5 Тема: Загрязнение атмосферы стационарными источниками на железнодорожном транспорте Цель: оценка ущербов от загрязнения атмосферы выбросами загрязняющих веществ стационарными источниками железнодорожного транспорта; знакомство с принципами очистки газовых выбросов и основными примерами их конструктивной реализации. Задание: спрогнозируйте экологический ущерб и последствия загрязнения атмосферы предприятиями железнодорожного транспорта. Краткие теоретические сведения: На железнодорожном транспорте имеется 35 970 стационарных источников выбросов в атмосферу. От них поступает в атмосферу 197 тыс. т загрязняющих веществ ежегодно, в том числе 53 тыс. т твердых веществ, 144 тыс. т - газообразных. Исследование структуры загрязнения атмосферы стационарными источниками железнодорожного транспорта показывает, что порядка 90 % валового объема загрязняющих веществ, выбрасываемых в атмосферу линейными предприятиями, приходится на долю энергетических теплоагрегатов котельных, около 5 % загрязняющих веществ выбрасывается в атмосферу при работе энерготехнических теплоагрегатов (кузнечных печей, агрегатов термической обработки изделий, сушильных установок и т.д.), использующих твердое (уголь), жидкое (мазут) и газообразное топливо (газ). Приблизительно такое же количество загрязняющих веществ попадает в атмосферу от технологических агрегатов (станков, моечных ванн, окрасочных камер, сварочных постов и т.д.). Котлоагрегаты котельных работают на различных видах топлива, и выбросы загрязняющих веществ зависят как от количества и вида топлива, так и от вида теплоагрегата. Учитываемыми загрязняющими веществами, выделяющимися при сгорании топлива, являются: твердые частицы (зола), оксид углерода, оксиды азота, оксиды серы, пятиокись ванадия. В зависимости от применяемого топлива при его горении выделяются различные количества вредных веществ. При сжигании твердого топлива в атмосферу выделяются оксиды серы (SO2), оксиды углерода (CO) – угарный газ, оксиды азота (NO и NO2) и летучая зола с частицами несгоревшего топлива в виде сажи (С). Мазуты при сгорании в котлоагрегатах выделяют с дымовыми газами оксиды серы, диоксид азота, твердые продукты неполного сгорания. При использовании в качестве топлива газа происходит выброс диоксида азота и оксида углерода. Таблица Ориентировочные концентрации вредных веществ в выбросах котлоагрегатов

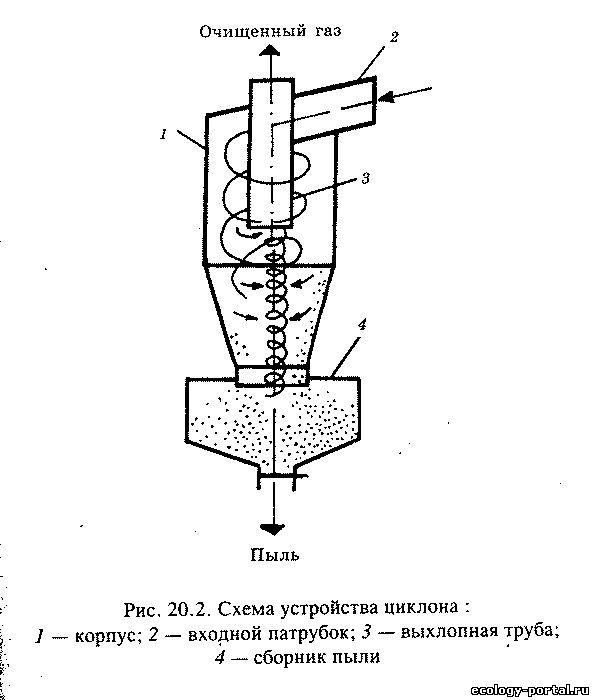

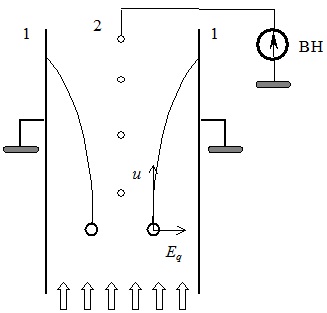

Локомотивные, вагонные депо, заводы по ремонту подвижного состава имеют производства и осуществляют технологические процессы, характерные для технического обслуживания и ремонта подвижного состава всех видов транспорта – изготовление и ремонт запасных частей, которые подвергаются гальванопокрытию, окраске, сварочные и газорезные работы, цветное и медное литье, выплавка металла и пр. Компоненты и структура загрязняющих веществ у них в основном совпадают. Так, например, при окрасочных работах на предприятиях железнодорожного транспорта используется более 70 тыс. т различных лакокрасочных материалов, при этом ежегодный выброс загрязняющих веществ в атмосферу составляет 27тыс.т. Это оксид углерода и азота, фенол, формальдегид, свинец, пыль горелой земли и многое другое. Кроме того, в локомотивных депо производится загрузка сухого песка в тормозную систему локомотива. Технологический процесс подготовки песка включает сушку в сушильной печи при сгорании газа или мазута, подачу сухого песка пневмотранспортером в хранилище, складирование и транспортировку в раздаточный бункер к месту загрузки. Процесс сопровождается выделением пылевидных частиц в окружающую среду практически на всех стадиях его протекания. В настоящее время пылеулавливающими устройствами на стационарных источниках оборудованы лишь 1,8% вагонных депо, 4,6% локомотивных депо, 7,8% котельных. Специфическими для железнодорожного транспорта являются предприятия по подготовке и пропитке шпал, щебеночные заводы. Шпалопропиточные заводы России (ШПЗ) производят подготовку и пропитку деревянных шпал, идущих на ремонт и строительство железнодорожных путей. Общий годовой объем перерабатываемой на них древесины - около 3 млн. м.куб. Шпалы пропитывают антисептиком, в состав которого входят каменноугольное и сланцевое масла. Подготовленные шпалы помещают в пропиточный цилиндр, который заполняют под давлением антисептиком. Процесс пропитки длится от двух до восьми часов при температуре около 200°С. После пропитки антисептик удаляется из пропиточного цилиндра с помощью сжатого воздуха и вакуум-насоса. Готовые шпалы выгружаются из цилиндра и после остывания отправляются на склад. Основными источниками выделения загрязняющих веществ являются пропиточный цилиндр в период откачки антисептика, трубопроводы и вакуум-насос, а также остывающие шпалы в процессе их транспортировки в вагонетках на склад. Процесс обработки шпал сопровождается выделением в воздушную среду нафталина, антрацена, аценафтена, бензола, толуола, ксилола, фенола, то есть веществ, относящихся в большинстве своем к 2-му классу опасности. В целом все ШПЗ страны выбрасывают в атмосферу до 10 т особо токсичных загрязняющих веществ ежегодно. В отрасли функционирует около 100 предприятий по переработке щебня. Щебень добывают открытым способом в карьере с применением взрывных работ. Материалом служат горные породы. Раздробленная после взрыва горная масса грузится экскаватором на автотранспорт и доставляется в дробильно-сортировочный цех завода, где ведется ее дальнейшее измельчение. После сортировки готовый щебень подается на склад или отгружается потребителям. На всех этапах получения щебня в воздух интенсивно выделяется минеральная пыль, содержащая свыше 70% диоксида кремния. Для снижения пылевых выбросов используют гидрообеспыливание и аспирацию (принудительный отсос пыли). Для каждого источника загрязнения воздушной среды устанавливаются нормативы предельно-допустимых выбросов (ПДВ) загрязняющих веществ в атмосферу. ПДВ устанавливаются с учетом ПДК загрязняющих веществ, уровня их фоновых концентраций, гидрологических, гидрохимических, климатологических, геофизических характеристик территорий и природных объектов. Сущность внедрения ПДВ – ограничение разовых выбросов. Предельно-допустимый выброс (ПДВ) – масса загрязняющих веществ, выброшенная в воздушный бассейн в единицу времени, которая не создает в приземном пространстве уровень загрязнения выше, чем ПДК. При отсутствии нормативов ПДВ для источника выбросов в атмосферу плата за загрязнение считается сверхнормативной и взимается в пятикратном размере. С целью снижения вредных выбросов в атмосферу следует применять технические средства очистки газов, которые реализуют ограниченный набор различных принципов действия (эффектов осаждения): гравитационный, инерционный, поверхностное взаимодействие, сорбционный, химический, электроосаждение и ряд других. В рамках любого из них созданы разнообразные по конструктивному решению устройства, отвечающие требованиям конкретного производства, эффективности, технической эстетики и т.д. В практической работе рассмотрены схемы трех типов очистных устройств, каждое из которых реализует некоторый принцип осаждения. ЦИКЛОН  Получил наибольшее распространение в промышленности и на предприятиях транспорта вследствие простоты конструкции. Осаждение твердых (пыль, зола, окалина) и жидких (капли) частиц основано на действии инерционных сил, проявляющихся при изменении скорости или направления потока. На рис. 2.1 изображена схема циклона для сухой очистки запыленного потока газа. Здесь инерционный принцип реализован путем закрутки потока 3, по касательной к внутренней поверхности цилиндрического (конического) корпуса 1, в воде 2. Относительно тяжелые твердые частицы, стремясь сохранить прямолинейное движение, выносятся к поверхности корпуса, за счет действия сил трения теряют свою скорость и стекают по стенкам вниз (гравитационное осаждение) в приемный бункер 4. Сконцентрированная в бункере пыль периодически Р и с. 2. 1. Ц и к л о н удаляется через заслонку (затвор) в днище (поток 7). Конструкция заслонки должна обеспечивать приемлемую герметичность корпуса, так как из-за подсоса наружного воздуха возможен вынос пыли в поток очищенного газа 6 через выходную трубу 5. Вихрь запыленного потока, совершив опускное вращательно-поступательное движение, в нижней части корпуса вынужден изменить на 180 направление своего перемещения и по приосевому объему устремиться вверх к единственному выходу – трубе 6. В момент крутого поворота происходит дополнительное осаждение твердых частиц непосредственно в бункер. Циклон относится к устройствам грубой (предварительной) очистки газового потока: он улавливает относительно крупные частицы (20 – 300 мкм). СКРУББЕР Скрубберы (от англ. scrub – чистить) относятся к аппаратам мокрой очистки отходящих газов от всех видов примесей: твердых частиц и капель жидкости (размером свыше 1 мкм), а также газовых включений, например, оксидов серы. Скрубберы работают на принципе осаждения примесей на поверхности жидкости (мелких капель или пленки воды). В разнообразных конструктивных решениях используют те или иные силы для сближения взаимодействующих сред: инерции, турбулентной диффузии, броуновского движения и др. Ниже рассматривается конструкция капельного скруббера с трубой Вентури. Запыленный поток газа 1 вводится в конфузор трубы Вентури, где по законам газодинамики разгоняется до скорости 50 – 200 м/с в узком сечении. Сюда же, в горловину, подается поток воды 2, который благодаря распылу в форсунках и ударному воздействию высокоскоростного потока газа дробится на мельчайшие капельки с огромной суммарной поверхностью. Капли жидкости своей поверхностью взаимодействуют с примесями особенно эффективно в диффузорной части трубы Вентури, где происходит торможение потока газа. Из-за действия сил инерции более тяжелые капли дольше сохраняют свою скорость, обеспечивая тем самым скольжение в несущей среде и связанный с этим дополнительный эффект "промывания". Последующая сепарация капель, обогащенных примесями, осуществляется при помощи полого циклона 4. Поток шлама 6 направляется на утилизацию, а промытый газ 5 – на выброс или дополнительную очистку. Эффективность улавливания (КПД) пленочного скруббера достигает 0,95 для пыли и капель и 0,8 для окислов серы. ЭЛЕКТРОФИЛЬТР Широкое применение электрофильтров для улавливания твердых и жидких частиц обусловлено их универсальностью и высокой степенью очистки газов при сравнительно низких энергетических затратах. Эффективность установок электрической очистки газов достигает 99%, а в ряде случаев и 99,9% Такие фильтры способны улавливать частицы различных размеров, в том числе и субмикронные (в диапазоне от 0,01 до 100 мкм), при концентрации частиц в газе до 50 г/м3 и выше. Промышленные электрофильтры широко применяют в диапазоне температур до 500°С, а также в условиях воздействия коррозийных сред. Преимущественной областью применения электрофильтров с точки зрения экономической целесообразности является очистка больших объемов газа. К недостаткам электрофильтров наряду с их высокой стоимостью следует отнести высокую чувствительность процесса электрической очистки газов к отклонениям от заданного технологического режима, а также к механическим дефектам внутреннего оборудования. Улавливание пыли в электрофильтрах основано на известной способности разноименно заряженных тел притягиваться друг к другу. Пылевидным частицам сначала сообщается электрический заряд, после чего они осаждаются на противоположно заряженном электроде. В камере электрофильтра располагаются отрицательно (коронирующие) и положительно (осадительные) заряженные электроды, к которым подводится постоянный ток высокого напряжения. Запыленный газ движется в пространстве между электродами. При этом происходит ионизация молекул газа на отрицательно и положительно заряженные ионы Отрицательно заряженные ионы, двигаясь в запыленном газе, сообщают частицам пыли свой заряд и увлекают их к осадительным электродам, где частицы отдают свой заряд и осаждаются. Осевшую на электродах пыль периодически удаляют. Таким образом, очистка включает процессы образования ионов, зарядки пылевидных частиц, транспортирования их к осадительным электродам, периодическое разрушение слоя накопившейся на электродах пыли и удаление ее в пылесборные бункеры. По конструктивным особенностям электрофильтры различают по разным признакам: по направлению хода газов — на вертикальные и горизонтальные; по форме осадительных электродов — с пластинчатыми и трубчатыми электродами В пластинчатых электрофильтрах между осадительными пластинчатыми электродами натянуты проволочные коронирующие. В трубчатых электрофильтрах осадительные электроды представляют собой цилиндры (трубки), внутри которых по оси расположены коронирующие электроды. Трубчатые осадительные электроды предпочтительнее пластинчатых вследствие лучших характеристик электрического поля. Однако обеспечить хорошее встряхивание трубчатых электродов сложно, и поэтому их редко применяют в сухих электрофильтрах и довольно широко в мокрых.  Принципиальная схема электрофильтра представлена на рис. 1. Рис.1. Принципиальная схема электрофильтра 1 — осадительные электроды; 2 — коронирующие электроды. Между двумя плоскими осадительными электродами расположен ряд коронирующих проводов. В промежуток между электродами поступает запыленный газ. В поле разряда, возникающего при подаче высокого напряжения на провода, частицы заряжаются и под действием электрического поля движутся к осадительным плоскостям, с которых они периодически удаляются. Порядок выполнения работы: 1. Укажите предприятия железнодорожного транспорта, технологический процесс и загрязняющие атмосферу вещества, заполните таблицу

2. Перечислите наиболее эффективные принципы очистки газов 3. Дайте примеры конструктивных решений и схем действия устройств газоочистки, заполните таблицу

Содержание отчета: спрогнозируйте экологический ущерб и последствия загрязнения атмосферы предприятиями железнодорожного транспорта, объяснения и выводы по данной работе сделайте в соответствии с поставленной целью. Контрольные вопросы: 1. Назовите основные стационарные источники загрязнения атмосферы на железнодорожном транспорте 2.Какой экологический ущерб возможен от данных источников? 3.Что такое ПДВ? 4.Перечислите наиболее эффективные принципы очистки газов 5.Назовите основной принцип действия циклона, для удаления каких загрязняющих веществ он предназначен? 6.Назовите основной принцип действия скруббера, для удаления каких загрязняющих веществ он предназначен? 7.Каково назначение электрофильтра? |