кп. Законом О железнодорожном транспорте в Российской Федерации

Скачать 479.6 Kb. Скачать 479.6 Kb.

|

|

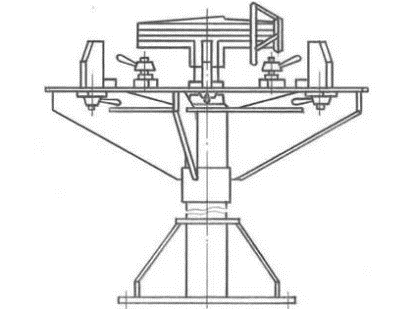

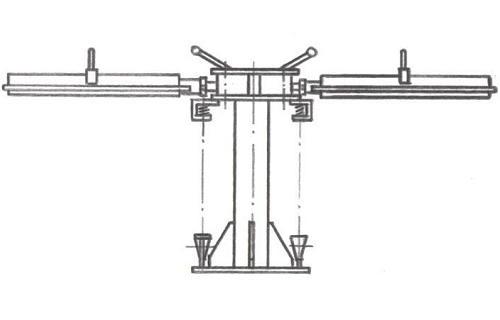

Ось закернить. Перед установкой нажимных пальцев внутренние поверхности отверстий под ось смазать пастой ВНИИ-НП-232 ГОСТ 14068-79. 9. 8-79. В собранном щеткодержателе нажимные пальцы не должны иметь заеданий при подъеме и опускании и не должны касаться стенок окон корпуса при установке на щетки. Для исключения касания, регулировку производить перемещением пальцев нажимных, отпустив болты. Перед сборкой щёткодержателя, необработанные поверхности корпуса покрыть эмалью ГФ-92-ХС ГОСТ 9151-75 красного цвета два раза, кроме контактных поверхностей «А», внутренние поверхности- один раз. Проверить разницу расстояний между осями окон щёткодержателей под щётки на собранной траверсе. Неравномерность расположения осей должна быть не более 1 мм (чертёжный размер 1 мм). Проверить состояние изоляционных пальцев. Измерить сопротивление изоляции пальцев. При измерении необходимо на пресcмассу одеть хомут и подвести напряжение к хомуту и к шпильке пальца. Сопротивление изоляции пальца, измеренное мегаомметром на 2,5 кВ, должно быть не менее 100 МОм. Изоляционные пальцы с сопротивлением изоляции менее нормы, но больше нуля, подлежат сушке. Сушку производить в сушильном шкафу А2425.00.00. Пальцы, с сопротивлением изоляции равным нулю или с сопротивлением изоляции и после сушки меньше нормы, подлежат замене. т замене. Наружная поверхность пальца должна быть ровной и чистой, шероховатость поверхности должна быть не более. Поверхность пальца зачистить мелкозернистой шлифовальной шкуркой, затем обезжирить ацетоном и покрыть эмалью. Проверить состояние резьбы М24 шпильки изоляционного пальца при помощи резьбового калибра. Палец, имеющий разработанную, сорванную или поврежденную резьбу, заменить. Разрешается производить восстановление резьбы, для этого следует прогнать резьбу плашкой М20. Изолятор должен быть плотно насажен на шпильке; не проворачиваться, не иметь трещин или других повреждений. В противном случае палец заменить. Испытать изоляционный палец на электрическую прочность изоляции переменным напряжением 15+0,5 кВ промышленной частоты 50 Гц в течение 60+5 с, в соответствии с указанием завода-изготовителя. Отремонтированные кронштейны и пальцы в сборе с траверсой испытать на электрическую прочность изоляции переменным током частотой 50 Гц в течение 1 минуты: - при выпуске из ТР-3 напряжением 4440 В; - при выпуске из СР напряжением 5520 В. Испытание начинать с напряжения, не превышающего 1/3 испытательного, постепенно повышая его до полного значения. Время, в течение которого испытательное напряжение повышается от половинного до полного значения, должно быть не менее 10с. Полное испытательное напряжение выдержать в течение 1 мин., после чего плавно снизить до 1/3 и отключить. Если испытание не вызывает пробоя или перекрытия изоляции, то результат следует считать положительным, а испытание законченным. Проверить состояние кронштейнов и накладок. Осмотреть кронштейны и накладки на отсутствие или наличие трещин, изломов, следов копоти и оплавлений. Отверстия под крепление изоляционных пальцев проверить на отсутствие заусенцев и задиров. Трещины на кронштейнах и накладках не допускаются. Оплавления и копоть зачистить напильником, а затем шлифовальной наждачной бумагой. Задиры в отверстиях зачистить круглым напильником ГОСТ 1465-80 с последующей зачисткой шлифовальной шкуркой. Трещины разрешается заваривать согласно требованиям Инструкции ЦТ-336. Проверить резьбовые отверстия кронштейнов и накладок (М10, М16) и резьбовую поверхность шпилек М16, приваренных к кронштейну. Контроль внутренней метрической резьбы отверстий выполнять пробками резьбовыми типа КР (проходной и непроходной). Контроль наружной метрической резьбы шпилек выполнять кольцом резьбовым проходным и кольцом резьбовым непроходным типа КР, изготовленных по ГОСТ 17763-89. 17763-89. Кронштейн или накладку, имеющие разработанную, сорванную или поврежденную резьбу – заменить или произвести восстановление резьбы. Проверить состояние поверхности гребенки кронштейнов и произвести, при необходимости, ремонт. Проверить состояние соединительных шин траверсы. Изоляция шин должна быть целой, чистой и сухой. Соединительные шины, имеющие следы перегрева (с хрупкой, потрескавшейся изоляцией) подлежат замене шиной той же марки и сечения с перепайкой наконечников. Проверить состояние наконечников и пайку жил проводов в наконечнике. Контактные поверхности наконечников должны быть чистыми, гладкими и не иметь следов повреждения полуды, окислов или признаков перегрева. Наконечники, не имеющие плотного прилегания, выправить, контактные поверхности опилить плоским напильником. При необходимости поверхности наконечников облудить. Для этого зачистить наконечник мелкозернистой стеклянной шлифовальной бумагой до металлического блеска. Лужение наконечников выполнять погружением в ванну с расплавленным припоем ПОС40 в течение (5-15) с. При этом рекомендуется использовать электрованну для пайки наконечников ПР827.01.00 с температурой нагрева (300-320) С. Пайка наконечников к жилам провода считается качественной, если жилы провода и наконечник полностью облужены и припой залит по всей окружности. Наконечники, имеющие трещины, уменьшенную толщину контактной поверхности более чем на 20% или со следами выплавления припоя, подлежат перепайке. В случае обнаружения дефектов при проверке произвести перепайку (замену) наконечников шин. При этом требуется выполнить следующие операции: Разогреть дефектный наконечник и снять его с жил провода. Нагрев осуществлять токовыми клещами для пайки выводов. При разогреве наконечника исключить возможность повреждения изоляции. Осмотреть состояние жил провода. При повреждении жил более 10% номинального сечения, провод заменить на провод той же марки, того же сечения и длины. Снять изоляцию провода под наконечник длиной 25+3 мм. Жилы провода зачистить до металлического блеска, после чего облудить их припоем ПОС40. Вставить конец жил провода в наконечник, обжать его и припаять припоем в электрованне. Произвести осмотр и необходимый ремонт корпуса траверсы. Обнаруженный износ корпуса траверсы (материал 25Л ГОСТ 977-88) под стопорную планку и фиксатор или трещины на корпусе устранить наплавкой с последующей обработкой. На посадочной поверхности траверсы в подшипниковый щит мм не должно быть заусенцев, забоин и других дефектов. Забоины и заусенцы зачистить плоским напильником. Состояние резьбовых отверстий М10, М16 проверить. Произвести необходимое восстановление резьбовых отверстий. Поверхности траверсы покрыть эмалью ГФ-92-ХС, красно-коричневой ГОСТ 9151-75, кроме зубьев, резьбовых отверстий, посадочной поверхности на подшипниковый щит и поверхности накладки под фиксатор, приваренной к траверсе. Поверхность зубьев и посадочную поверхность траверсы покрыть Ц9Хр. Установить щеткодержатели на траверсу в последовательности, обратной разборке по п. Сборку траверсы производить на стенде А849.01.00. Испытать изоляцию траверсы на корпус переменным напряжением 7 кВ промышленной частоты 50 Гц в течение 60+5 с, в соответствии с указанием завода-изготовителя. 9 МЕТОДЫ РЕМОНТА И ПОВЫШЕНИЯ НАДЕЖНОСТИ При деповском ремонте пальцы кронштейнов щеткодержателей с траверс, как правило, не снимают. На траверсе заваривают обнаруженные трещины, восстанавливают дефектные отверстия описанными выше способами, наплавляют и обрабатывают под чертежные размеры изношенные поверхности кольца траверсы, фиксирующей планки или стопорных зажимов, устраняют с деталей траверсы забоины и другие мелкие дефекты. Сместившиеся, но исправные фиксирующие планки закрепляют. Шестерню поворотного механизма с трещинами, изломом зубьев или с повышенным износом, а также ее ось с трещинами или забитыми гранями квадратной головки заменяют. Если пальцы кронштейнов щеткодержателей на траверсе ослабли или повреждена их изоляция, пальцы снимают и ремонтируют. При деповском ремонте пальцы кронштейнов щеткодержателей с траверс, как правило, не снимают. На траверсе заваривают обнаруженные трещины, восстанавливают дефектные отверстия описанными выше способами, наплавляют и обрабатывают под чертежные размеры изношенные поверхности кольца траверсы, фиксирующей планки или стопорных зажимов, устраняют с деталей траверсы забоины и другие мелкие дефекты. Сместившиеся, но исправные фиксирующие планки закрепляют. Шестерню поворотного механизма с трещинами, изломом зубьев или с повышенным износом, а также ее ось с трещинами или забитыми гранями квадратной головки заменяют. Если пальцы кронштейнов щеткодержателей на траверсе ослабли или повреждена их изоляция, пальцы снимают и ремонтируют. Окна щеткодержателей с повышенным износом в ряде депо не ремонтируют из-за трудности обеспечения необходимой высокой точности обработки окна. Однако при наличии соответствующего оборудования окна с небольшим износом можно восстанавливать гальваническим способом – меднением, проводимым в соответствии с технологическими указаниями № КЛ141, разработанными ПКБ ЦТ. Для этого корпус предварительно протравливают 30 % раствором серной кислоты, обезжиривают холодным водяным раствором тринатрийфосфата и кальцинированной соды, промывают вначале горячей, а потом холодной проточной водой. Поверхности корпуса, не подлежащие меднению, покрывают цапонлаком и просушивают. Стенки окна обрабатывают до устранения всех местных выработок и получения ровных поверхностей. Медный слой наращивают с учетом необходимого припуска на последующую обработку окна до размеров, превышающих чертежные на 0,2 мм. Затем корпус закрепляют на горизонтально-протяжном станке и специальной протяжкой, пропущенной через окно, доводят внутренние размеры окна до чертежных. При этом обработку окна выполняют по всему ее периметру за один проход. Протяжка, помимо режущих, имеет и калибровочные зубья, что обеспечивает высокую точность и чистоту обработанной поверхности. Обрабатывать наращенную поверхность окна можно и на поперечно строгальном станке, однако точность и качество такой обработки будут ниже, чем при протяжке. Контролируют восстановленные окна корпусов проходным и непроходным калибрами. Специальным контрольным угольником проверяют параллельность стенок окна плоскости гребенки. Не параллельность более 0,5 мм не допускается и должна быть устранена повторным ремонтом. Кроме этих размеров, проверяют расстояния от вершин зубьев гребенки щеткодержателя до оси его окна и от окна до отверстия под ось пружины. Они также должны соответствовать чертежным размерам. Пружины с трещинами, изломами или остаточной деформацией заменяют. Оси, храповики, барабаны, имеющие в местах посадки в корпус выработку более 0,5 мм или износ отверстий по шплинты более 0,2 мм заменяют. Новые оси изготавливают из стали 10, а барабаны – из стали 10 или 40. Оси, барабаны, шайбы, шплинты, заклепки и другие стальные детали щеткодержателя для защиты от коррозии оцинковывают. Щетки являются элементом машины, требующим особого и повседневного внимания, так как, с одной стороны, они изнашиваются быстрее любых других деталей, с другой – от их состояния в значительной степени зависит надежность машины в эксплуатации. Поэтому изношенные и дефектные щетки заменяют новыми, а снятые с машины дефектные щетки ремонтируют для пополнения переходного запаса. Для устранения ослабшего крепления гибкого провода в корпусе щетки его вынимают из гнезда, гнездо аккуратно прочищают, вставляют в него провод и специальным приспособлением запрессовывают в гнездо конопаточный порошок, после чего раззенкованную часть гнезда промазывают цементирующей пастой. Новые щетки перед установкой в машину предварительно притирают на технологическом коллекторе. На его барабане, радиус которого должен соответствовать радиусу коллектора, закрепляют наждачное полотно. Пришлифовку щетки ведут до получения блестящей, ровной, без задиров поверхности и обеспечения ее прилегания к коллектору не менее чем по 75 % площади рабочей поверхности на технологическом коллекторе. Радиус притирочного барабана принимают равным среднему радиусу коллектора ремонтируемого двигателя. При притирке щеток непосредственно на машине между вставленной в окно щеткодержателя щеткой и коллектором помещают тонкую стеклянную шкурку на полотняной основе рабочей стороной к щетке. Опустив нажимной палец на щетку, протаскивают шлифовальную бумагу поочередно в обе стороны. Убедившись в исправности, щетку устанавливают в щеткодержатель в последовательности, обратной последовательности ее снятия. Если щетка перемещается в окне без заедания, опускают нажимной палец и прочно закрепляют наконечники гибких проводов на корпусе щеткодержателя. Кронштейны щеткодержателей, у которых при осмотре были выявлены дефекты, подлежащие устранению при деповском ремонте, разбирают и ремонтируют. При более серьезных повреждениях их бракуют. Стальные кронштейны со слюдяной изоляцией, не требующие ремонта, но сопротивление изоляции, которых ниже нормы, подвергают сушке в сушильной печи в течение 4 ч при температуре 110 - 130° С, периодически проверяя сопротивление изоляции. Сушку продолжают, пока это сопротивление (при температуре около 120 °С) не станет равным 100 МОм. Если за 24 ч сушки такое значение сопротивления изоляции достигнуто не будет, то кронштейн бракуют. Изолятор с ослабшей посадкой на пальце снимают. Изоляцию пальца очищают и устанавливают дополнительные прокладки из миканита ФМ2А, промазывая их лаком 1201 или эмалью ГФ-92-ГС. Общую толщину добавленного слоя изоляции следует подбирать такой, чтобы изолятор садился на палец плотно. Насаживают изолятор так, чтобы его торец не доходил до кронштейна на 7–8 мм. Затем кронштейн сушат в печи при температуре 110–130°С в течение 3 ч, после чего вынимают из печи и на горячем кронштейне заполняют зазор между ним и изолятором компаундом 225Д, разогретым до температуры 150 °С, затем осаживают изолятор до упора в кронштейн. Чтобы избежать механических повреждений изоляторов, при установке кронштейна в остов и затяжке болтов следят за тем, чтобы после насадки его торец не доходил до торца пальца на 0,5–3 мм. В этом случае палец тщательно очищают, обезжиривают, снимают с него слой слюдяной изоляции до получения между изолятором и пальцем зазора не более 1,5 мм на сторону. Раствор пластмассы изготавливают из специальных порошков и жидкостей. Торец изолятора, которым его устанавливают на кронштейн, промазывают раствором порошка и жидкости (в отношении 4:3 соответственно), надевают изолятор на палец и, установив между ними равномерный зазор, заливают в него раствор, составленный в отношении 1:1. По мере усадки раствор добавляют. Полное отверждение пластмассы наступает через 8–10 ч. Новые изоляторы, используемые взамен отбракованных, закрепляют на пальцах аналогично. При ослаблении посадки изоляции на пальце или пальца в кронштейне палец необходимо перепрессовать. Кронштейны с трещинами или выжигами длиной не более 30 мм и расположенными не ближе 30 мм от отверстий под пальцы ремонтируют. Такие дефекты, а также изношенные гребенки заваривают и зачищают. Дефектные резьбовые отверстия заваривают, рассверливают и нарезают новую резьбу. Допускается ремонтировать дефектные отверстия (в пальце) установкой в них специальных втулок на резьбе. Втулки изготавливают из стали 40 и дополнительно закрепляют в пальце четырьмя установочными винтами. Затем в них нарезают требуемую резьбу и проверяют калибром 3-го класса точности. У отремонтированных кронштейнов проверяют сопротивление изоляции, которое должно быть не менее 10 МОм при температуре 20°С, а также ее электрическую прочность напряжением, превышающим испытательное напряжение для двигателя на 20 %, в течение 1 мин. Пластмассовые кронштейны исправные, но с пониженным сопротивлением изоляции так же подвергают сушке, как и стальные, но при более высокой температуре (150–160 °С) и с меньшей продолжительностью (3 ч). 10 ИСПЫТАНИЕ ТРАВЕРСЫ И ЩЁТКОДЕРЖАТЕЛЕЙ ТЯГОВОГО ДВИГАТЕЛЯ НБ-418К6 ПОСЛЕ РЕМОНТА Перед испытанием тяговых электродвигателей убеждаются в правильности установки щёток на нейтраль, проверяют свободность вращения якоря вручную. На холостом ходу проверяют работу коллекторно-щёточного узла при вращении якоря в обе стороны. - замеряют омическое сопротивление обмоток при температуре 20 градусов окружающего воздуха. Его отклонение от номинального сопротивления не должно быть более 10%; - испытывают на нагревание обмотки при номинальном напряжении и часовом токе в течение 1 часа по методу возвратной работы; - проверяют частоту в обе стороны при часовом токе и номинальном напряжении. Отклонение частоты вращения должно быть не более ± 3%; - проводят испытание на повышенную частоту вращения. Для тягового электродвигателя ТЛ-2К1 2260 об/мин; - проверяют электрическую прочность витковой изоляции в течение 5 мин, напряжение на 50% сверх номинального; - проверяют биение коллектора. Оно допускается не более 0,08 мм; - проверяют коммутацию при вращении в обе стороны. Проверку выполняют в трёх режимах: - напряжение на коллекторе номинальное (1500 В), ток якоря двойной часовой 960 А, ток возбуждения номинальный; - напряжение на коллекторе наибольшее (2000 В), частота вращения наибольшая для испытаний 2260 об/мин. Ток возбуждения наименьший, соответствующий ОВ4, то есть 36% от тока якоря; - напряжение на коллекторе наибольшее (2000 В), ток якоря наибольший пусковой, ток возбуждения наименьший, соответствующий ОВ4. Проверяют сопротивление изоляции обмоток относительно корпуса, которое должно быть не менее 3 МОм. Проверяют электрическую прочность изоляции переменным током в течение 1 мин напряжением: КР — 8800 В, СР-7000 В, ТР3 — 6000 В. Каждая прошедшая ремонт электрическая машина должна пройти контрольные испытания. Порядок проведения таких испытаний должен соответствовать требованиям государственных стандартов и Правил ремонта тяговых и вспомогательных электрических машин электроподвижного состава. Отремонтированные машины осматривают и проверяют выполнение установленных норм, свободу вращения, измеряют сопротивление изоляции и активное сопротивление обмоток, опробуют машину на холостом ходу, испытывают ее на нагревание и на повышенную частоту вращения, проверяют частоту вращения, реверсирование, коммутацию машины и электрическую прочность ее изоляции. Контрольные испытания проводят на испытательных станциях депо. Результаты испытаний заносят в специальный журнал, а также в паспорт машины, прошедшей испытания. Осмотр и проверку машины проводят для выявления соответствия допусков и износов установленным нормам. Для этого измеряют биение коллектора, вала, проверяют осевой разбег якоря, воздушные зазоры под полюсами, правильность установки щеткодержателей относительно коллектора, чистоту обработки рабочей поверхности коллектора, а также правильность установки щеток в щеткодержателях и их нажатие на коллектор. Техника проведения перечисленных измерений и проверок, а также соответствующие нормы были рассмотрены ранее. Проверку вращения якоря проворачиванием его от руки выполняют для того, чтобы перед включением машины под напряжение быть уверенным в правильности ее сборки, на что укажет отсутствие толчков и заеданий при вращении якоря. Убедившись в их отсутствии, машину подключают к питающей сети и проверяют ее работу на холостом ходу. Вначале к машине подводят напряжение, составляющее около 10 % Uном, и при пониженной частоте вращения еще раз убеждаются в отсутствии стука в подшипниках, задеваний вращающегося якоря о неподвижные части и стука щеток. Испытания проводят на стенде по методу взаимной нагрузки. Двигатели с опорно-осевым подвешиванием ставят моторно-осевыми горловинами на вал-модель, а опорными выступами — на опоры стенда. На конусы валов машин со стороны, противоположной коллектору, устанавливают полумуфты, добиваются совмещения осей машин, после чего соединяют полумуфты, ограждают их специальным кожухом и закрепляют двигатели на опорах. Проверку двигателей на нагревание следует проводить в условиях, соответствующих реальным условиям работы этих машин в эксплуатации, влияющим на их тепловой режим. Поэтому к вентиляционным люкам двигателей с независимой вентиляцией на стенде присоединяют брезентовые рукава от вентиляционной установки. Такая установка должна обеспечивать подачу не менее 110 м3/мин. Расход воздуха, необходимый для машин данного типа, обеспечивают регулировкой положения заслонок, установленных в воздухопроводе. Количество продуваемого через машину воздуха контролируют по статическому напору в ее коллекторной камере, измеряемое U-образным микроманометром. При последующих испытаниях необходимо следить, чтобы крышки коллекторных люков все время были плотно закрыты. В ходе проведения тепловых испытаний необходимо контролировать температуру окружающей среды. Поэтому до начала испытаний на стенде устанавливают два-три термометра. Чтобы они не омывались струей охлаждающего воздуха, их располагают на уровне вала якоря на расстоянии 1—2 м от машины. В течение всего периода испытания нагрузки машины подведенное к ней напряжение (номинальное), частота вращения и количество продуваемого через нее воздуха должны оставаться неизменными. Через 1 ч работы машины в таком режиме ее останавливают. Во время работы машины через каждые 10—15 мин фиксируют ток и напряжение на обмотках главных и добавочных полюсов, температуру окружающей среды в момент снятия отсчетов с приборов, а также по секундомеру интервалы между замерами. Последний замер выполняют строго в момент снятия с двигателя напряжения. Результаты замеров записывают в специальный журнал. Закончив испытания тягового двигателя на нагревание, не давая ему остыть, включают стенд, устанавливают на зажимах двигателя номинальное напряжение и в обмотке якоря ток, равный часовому. В этом режиме проверяют частоту вращения машины и ее работу при изменении направления вращения. Проверку частоты вращения выполняют для определения отклонения частоты вращения выпускаемой из ремонта машины от номинального значения. Это необходимо для правильного последующего подбора тяговых двигателей, устанавливаемых на один локомотив, — расхождение в скоростных характеристиках таких двигателей допускается не более 4 %. Кроме того, эти данные необходимы и для правильного подбора к тяговым двигателям колесных пар по диаметрам их бандажей при комплектовании колесно-моторных блоков. Такое испытание тяговых двигателей осуществляют при номинальных (часовых) значениях тока и напряжения на нагретой машине. Частоту вращения измеряют электротахометром или тахометром СК. Отклонение частоты вращения от номинальной для тяговых двигателей, спроектированных до 1 июля 1966 г., не должно превышать ±4 %, а для спроектированных после указанной даты, ±3%. Испытание на реверсирование проводят для измерения и сравнения, частоты вращения якоря в прямом и обратном направлениях. Разность значений частоты вращения якоря, измеренных при разных направлениях вращения якоря, не должна превышать 4 % для машин с волновой обмоткой без траверс, 3 % для машин с петлевой обмоткой без траверс и 2 % для машин с траверсами. Закончив проверку машины на реверсирование, испытывают машину на механическую прочность при повышенной частоте вращения. Испытание на повышенную частоту вращения выполняют при частоте вращения, превышающей наибольшую, гарантированную заводом-изготовителем, не менее чем на 25 % для тяговых двигателей электровозов и не менее 20 % для тяговых двигателей электропоездов и вспомогательных машин э.п.с. Для создания требующегося режима уменьшают возбуждение вольтодобавочной машины ВДМ, снимают нагрузку и переводят двигатель в режим холостого хода. Увеличивая возбуждение линейного генератора, поднимают напряжение на двигателе, а с ним и частоту вращения якоря до указанного выше значения. В этом режиме в течение 2 мин проверяют механическую прочность узлов машин. У исправной и правильной работающей машины не должно быть поломок и выходящих за допустимые пределы остаточных деформаций. Если искрение под щетками проверяемой машины окажется более 11/2 балла, выявляют причины неудовлетворительной коммутации машины. Ими могут оказаться неправильная установка щеткодержателей, плохая притирка щеток или неправильный их подбор, перекос или заедание щеток в гнездах щеткодержателей, неудовлетворительное состояние рабочей поверхности коллектора, его биение или вибрация, неправильно отрегулированное нажатие пальцев на щетку. Выявленные недостатки устраняют и повторно проверяют коммутацию машины при тех же двух испытательных режимах. Тяговые двигатели электровозов переменного тока испытывают на пульсирующем напряжении с коэффициентом пульсации около 30 %. Испытание изоляции состоит в проверке сопротивления изоляции обмоток машины относительно корпуса и проверке ее электрической прочности. Сопротивление изоляции проверяют мегаомметрами с соответствующими номинальными напряжениями. У двигателей, получающих питание непосредственно от контактной сети, сопротивление изоляции при рабочей температуре должно быть не менее 3 МОм, а у машин напряжением менее 1000 В — не ниже 0,5 МОм. Электрическую прочность изоляции измеряют на нагретой машине после проверки ее сопротивления. Испытание проводят повышенным напряжением переменного тока промышленной частоты, получаемого от специальных однофазных пробивных трансформаторов. Первичную обмотку их включают в сеть напряжением 220 В. Выводы вторичной обмотки подключают один к остову, другой — к соединенным вместе выводам проверяемой обмотки. Испытательное напряжение поднимают плавно, регулируя напряжение на первичной обмотке. Изоляцию тяговых двигателей в зависимости от их типа испытывают при различных значениях напряжения. Так, машины с изоляцией на 3000B испытывают напряжением 6000 В. При испытании изоляцию выдерживают под полным испытательным напряжением в течение 1 мин, после чего его плавно снижают и отключают пробивную установку. Результат испытания проверяют вольтметром. В случае пробоя стрелка вольтметра установится на нуль. Если пробоя изоляции обмотки не обнаружено, испытания на этом заканчивают. Машину укомплектовывают деталями внешнего крепления, продувают снаружи и изнутри. 11 ПРИСПОСОБЛЕНИЯ, ТЕХНОЛОГИЧЕСКАЯ ОСНАСТКА, СРЕДСТВА МЕХАНИЗАЦИИ, ОБОРУДОВАНИЕ, ПРИМЕНЯЕМОЕ ПРИ РЕМОНТЕ ТРАВЕРСЫ И ЩЁТКОДЕРЖАТЕЛЕЙ ТЯГОВОГО ДВИГАТЕЛЯ НБ-418К6 Таблица 8 – Оборудование, применяемое при ремонте траверсы и щёткодержателей тягового двигателя НБ-418К6

|