кп. Законом О железнодорожном транспорте в Российской Федерации

Скачать 479.6 Kb. Скачать 479.6 Kb.

|

|

Продолжение таблицы 8

Продолжение таблицы 8

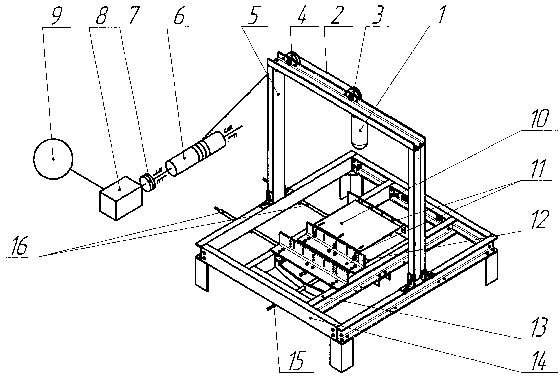

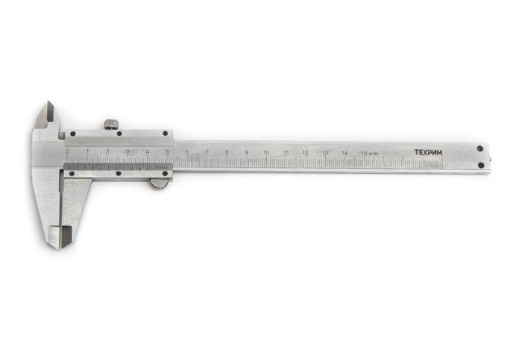

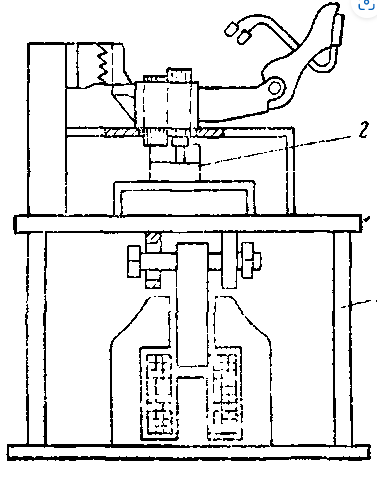

12 ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА Рабочее место должно содержать: стойла участка текущего ремонта ТР-3 должны располагаться в подкрановом поле и иметь электродомкраты для подъема кузова, на участке должны быть выделены места и иметься устройства для очистки, мойки, сборки и хранения тележек, колесных пар, колесно-моторных блоков, деталей механического оборудования, тяговых двигателей, тяговых трансформаторов, электрических аппаратов, съемных крыш и другого оборудования. Проходы и проезды участков и специализированных отделений должны быть свободными и иметь размеры, допускающие эффективное использование применяемых в депо транспортных средств. Освещение участков, специализированных отделений, смотровых канав и рабочих мест на электровозах должно обеспечивать высокое качество осмотра локомотивов и ремонта, снятого с них оборудования и соответствовать установленным нормативам освещенности. Измерительные приборы электровозов, измерительные приборы, инструмент, устройства и шаблоны, применяемые для проверки (калибровки) и испытания деталей, узлов и агрегатов должны содержаться в исправности и подвергаться периодической поверке (калибровке) в установленные сроки, аккредитованными метрологическими службами. Каждое депо должно иметь не менее чем десятидневный неснижаемый и технологический запасы материалов и запасных частей, узлов и агрегатов. Номенклатура и количество десятидневного неснижаемого и технологического запасов, в том числе и для подчиненных ПТОЛ, разрабатывается в депо на основе норм расхода материалов и запасных частей с учетом местных условий, программы ремонта и серий электровозов. Утвержденные перечни запасов должны иметься в каждом депо и на каждом ПТОЛ. Использование неснижаемого запаса допускается в исключительных случаях с обязательным его пополнением в кратчайший срок. 13 ТЕХНИКА БЕЗОПАСНОСТИ ПРИ РЕМОНТЕ ТРАВЕРСЫ И ЩЁТКОДЕРАЖАТЕЛЕЙ ТЯГОВОГО ДВИГАТЕЛЯ НБ-418К6 13.1 Требования техники безопасности при слесарных работах Перед началом работы проверить весь инструмент. Слесарные молотки изготовляют из стали марки 50 или У7. Рукоятки, на которых надежно укрепляют молотки и кувалды путем расклинивания завершенными металлическими клиньями, изготовляют из вязких и прочных пород дерева (граб, клен, рябина, кизил, ясень, бук, молодой дуб, береза). Они не должны иметь сучков, трещин, бугров и отколов. Чтобы поверхность рукояток была гладкой, их пропитывают олифой или покрывают бесцветным лаком. Рукоятки делают слегка конусными с уширением к свободному концу. Слесарные зубила, крейцмейсели, бородки, керны, обжимки изготовляют из инструментальной стали с термической обработкой рабочей и ударной частей. Они должны иметь слегка выпуклые гладкие затылки без скосов и заусенцев. Длина зубила, крейцмейселя и бородка — не менее 150 мм, а оттянутой части зубила 60 — 70 мм. Режущая кромка инструмента должна представлять собой ровную или слегка выпуклую линию. Угол заточки рабочей части зубила и крейцмейселя определяется в зависимости от твердости обрабатываемого материала. Напильники и отвертки не должны иметь трещин, изломов. На деревянные рукоятки их со стороны насадки надевают металлические бандажные кольца. При работе не разрешается наращивать один гаечный ключ другим, а также применять прокладки между гайкой и ключом. Всех рабочих, занятых обработкой деталей ударным инструментом, обеспечивают защитными очками, а место работы ограждают сетками или щитами. Проверить исправность пневматического инструмента. Воздушные шланги должны быть хорошо насажены на штуцера и не должны иметь повреждений. При обнаружении какой-либо неисправности, заявить об этом мастеру. При получении от мастера новой работы потребовать проведения инструктажа о безопасных методах ее выполнения. 13.2 Требования безопасности при ремонте и испытании электрооборудования Перед началом ремонта электрооборудования ТПС должны быть обесточены все силовые электрические цепи, отключены выключатели тяговых электродвигателей, крышевой разъединитель поставлен в положение "Заземлено", выпущен воздух и перекрыты краны пневматической системы электроаппаратов. Кроме того, при необходимости ремонта отдельных аппаратов, должны быть вынуты предохранители данного участка, предусмотренные конструкцией. Внешние электрические сети питания переносных диагностических приборов напряжением более 42 В переменного или 110 В постоянного тока должны быть оборудованы защитным заземлением ("занулением" или устройством защитного отключения). Стенд для диагностики и ремонта электронного оборудования должен иметь защитное заземление ("зануление" или устройство защитного отключения). Обточка и шлифовка коллекторов отдельных тяговых двигателей на ТПС должны осуществляться после вывешивания данной колесной пары и подключения тягового двигателя к источнику питания постоянного тока напряжением не более 110 В. Крайние колесные пары с обеих сторон ТПС должны быть подклинены и заторможены ручным тормозом. Перед обточкой и шлифовкой коллектора необходимо: 1) прекратить все работы на ТПС и вывести людей в безопасную зону; на двери ВВК вывесить запрещающий знак (табличку) "Не включать. Работают люди"; включить вытяжное устройство; 2) подъемные домкраты зафиксировать стопорными гайками; 3) щеткодержатель обтачиваемого двигателя заземлить; 4) работник, обтачивающий коллектор, должен надеть защитные очки, диэлектрические перчатки, установить защитный экран и положить под ноги диэлектрический коврик. Обточку и шлифовку коллектора разрешается выполнять только при установленных кожухах зубчатой передачи и после контроля правильности собранной схемы. Обточку и шлифовку коллектора тягового двигателя необходимо проводить под наблюдением специально выделенного работника, имеющего группу по электробезопасности не ниже III. Инструмент для шлифовки коллектора должен иметь изолирующие рукоятки. При обточке и шлифовке коллектора главного генератора на тепловозе (кране) не должны выполняться работы, связанные с ремонтом дизеля и электрооборудования. Электрические машины, снятые с ТПС, необходимо устанавливать на специальные подставки или конвейер поточной линии. При перемещении или подъеме шагающего конвейера запрещается переходить через подвижную раму или находиться вблизи перемещаемого тягового двигателя, установленного на раме. Для поворачивания корпуса остова (статора) должны применяться кантователи. Разборка и сборка подшипниковых узлов должна осуществляться с помощью съемников, прессов и индукционных нагревателей. Во время работы на поточных линиях разборки и сборки тяговых двигателей запрещается: перемещать тележку подъемно-транспортной машины без предупреждения работников на соседней рабочей позиции и принятия мер безопасности; перемещать тележку, как с двигателем, так и без него на расстояние более 1 м от своей рабочей позиции; перемещать тележку с поднятым столом, как с двигателем, так и без него далее 1 м от своей позиции при установленных на соседних позициях тяговых двигателях, остовах; переходить путь тележки; производить какие-либо работы на перемещаемой тележке: оставлять подключенными прессы по окончании выпрессовки подшипниковых щитов. На поточной линии ремонта якорей тяговых двигателей запрещается: 1) пользоваться кнопками передвижения конвейера без разрешения мастера или бригадира; 2) спускаться в канаву или находиться на торцах конвейера при нахождении на нем якоря; 3) касаться руками во время движения цепей конвейера или кожуха продувочной камеры. Испытания электрических машин, аппаратов и счетчиков электрической энергии на электрическую прочность изоляции после ремонта перед установкой на ТПС (кран) должны производиться на специально оборудованной станции (площадке, стенде), имеющей необходимое ограждение, сигнализацию, знаки безопасности и блокирующие устройства. Перед началом и во время испытаний на станции (площадке) не должны находиться посторонние лица. Сборка схем на испытательных стендах должна осуществляться при полном снятии напряжения. Питающие кабели для испытания электрических машин и аппаратов высоким напряжением должны быть надежно присоединены к зажимам, а корпуса машин и аппаратов заземлены. Подачу и снятие напряжения необходимо осуществлять контакторами с механическим или электромагнитным приводом, или рубильником, имеющим защитный кожух. Пересоединение на зажимах испытываемых машин и аппаратов должно производиться после отключения всех источников питания и полной остановки вращающихся деталей. Измерение сопротивления изоляции, контроль нагрева подшипников, проверка состояния электрощеточного механизма должны производиться после отключения напряжения и полной остановки вращения якоря. При пайке наконечников на проводе непосредственно на ТПС (кране) должен использоваться надежно закрепленный тигель, исключающий выплескивание из него припоя. При проверке щеток на искрение необходимо использовать защитные очки. При оценке искрения щеток следует применять специальные индикаторы. При измерении сопротивления изоляции электрических цепей мегаомметром на напряжение 0,5 и 2,5 кВ выполнение каких-либо других работ на электрооборудовании и электрических цепях ТПС (крана) запрещается. Перед испытаниями высоким напряжением сопротивления изоляции электрических цепей ТПС (крана) все ремонтные работы должны быть прекращены, работники выведены, входные двери на ТПС (кране) закрыты, а с четырех сторон на расстоянии 2 м установлены переносные знаки "Внимание! Опасное место". Перед подачей высокого напряжения необходимо подать звуковой сигнал и объявить по громкоговорящей связи: "На локомотив (кран), стоящий на такой-то канаве, подается напряжение". Управлять испытательным агрегатом должен руководитель работ, проводить испытания - персонал, прошедший специальную подготовку. Корпус передвижного трансформатора и рамы испытываемого ТПС (крана) необходимо заземлить. После ремонта ЭПС подъем токоприемника и опробование электровоза или электросекции под рабочим напряжением должно производить лицо, имеющее право управления, в присутствии проводившего ремонт мастера или бригадира, которые до начала опробования должны убедиться в том, что: 1) все работники находятся в безопасных местах, и подъем токоприемника не грозит им опасностью закрыты люки машин, двери шкафов управления, щиты стенок ВВК, реостатных помещений, крышки подвагонных аппаратных ящиков; 2) в ВВК и под кузовом нет людей, инструментов, материалов и посторонних предметов; закрыты двери в ВВК, складные лестницы и калитки технологических площадок для выхода на крышу; 3) с машин и аппаратов после их ремонта сняты все временные присоединения; машины, аппараты, приборы и силовые цепи готовы к пуску и работе. При поднятом и находящемся под напряжением токоприемнике разрешается: 1) заменять перегоревшие лампы в кабине машиниста, в кузове (без захода в ВВК и снятия ограждений), лампы освещения ходовых частей, буферных фонарей, внутри вагонов электросекций при обесточенных цепях освещения; 2) протирать стекла кабины внутри и снаружи, лобовую часть кузова, не приближаясь к токоведущим частям, находящимся под напряжением контактной сети, на расстояние менее 2 м и не касаясь их через какие-либо предметы: заменять предохранители в обесточенных цепях управления; заменять прожекторные лампы при обесточенных цепях, если их смена предусмотрена из кабины машиниста; 3) осматривать тормозное оборудование и контролировать выходы штоков тормозных цилиндров: на электровозах типа ЧС - только на смотровой канаве. На электросекциях - не залезая под кузов: 1) проверять на ощупь нагрев букс; 2) настраивать электронный регулятор напряжения; 3) продувать маслоотделители и концевые рукава тормозной и напорной магистралей; Кроме того, на электровозах дополнительно разрешается: 1) обслуживать аппаратуру под напряжением 50 В постоянного тока, которая находится вне ВВК; 2) проверять цепи электронной защиты под наблюдением мастера, стоя на диэлектрическом коврике и в диэлектрических перчатках; 3) контролировать по приборам и визуально работу машин и аппаратов, не снимая ограждений и не заходя в ВВК; 4) включать автоматы защиты; 5) обтирать нижнюю часть кузова; 6) сматривать механическое оборудование и производить его крепление, не залезая под кузов; 7) проверять давление в масляной системе компрессора; 8) регулировать предохранительные клапаны воздушной системы; 9) производить уборку (кроме влажной) кабины, тамбуров и проходов в машинном отделении. Другие работы на ЭПС при поднятом и находящемся под напряжением токоприемнике запрещаются. Якоря электрических машин и другие узлы должны транспортироваться и устанавливаться в сушильной печи на специальной тележке, конструкция которой должна обеспечивать их надежное крепление. ЗАКЛЮЧЕНИЕ В ходе написания курсового проекта мною подробно была рассмотрена технология ремонта траверсы и щёткодержателя тягового двигателя НБ-418К6. Текущий ремонт ТР-3 является наиболее эффективным средством оздоровления электровоза из всех видов текущего ремонта, выполняемого в условиях локомотивного депо. При таком виде текущего ремонта электровоз подвергается наиболее полной разборке. Восстановление, ревизия и осмотр всех его узлов и агрегатов осуществляются с участием рабочих специализированных цехов и отделений. Этот ремонт наиболее сложный и трудоемкий из всех видов ремонта и характеризуется наибольшим уровнем механизации. В процессе выполнения курсового проекта я подробно изучил технологию ремонта траверсы и щёткодержателя тягового двигателя НБ-418К6, условия работы и процесс испытания. Разработал карту технологического процесса ремонта траверсы и щёткодержателя тягового двигателя НБ-418К6, составил схему технологической последовательности и ведомость дефектации. |