Замена труб на переходе через автомобильную дорогу трубопровода. Замена труб на переходе через автомобильную дорогу трубопровода АльметьевскГорький 2

Скачать 0.52 Mb. Скачать 0.52 Mb.

|

|

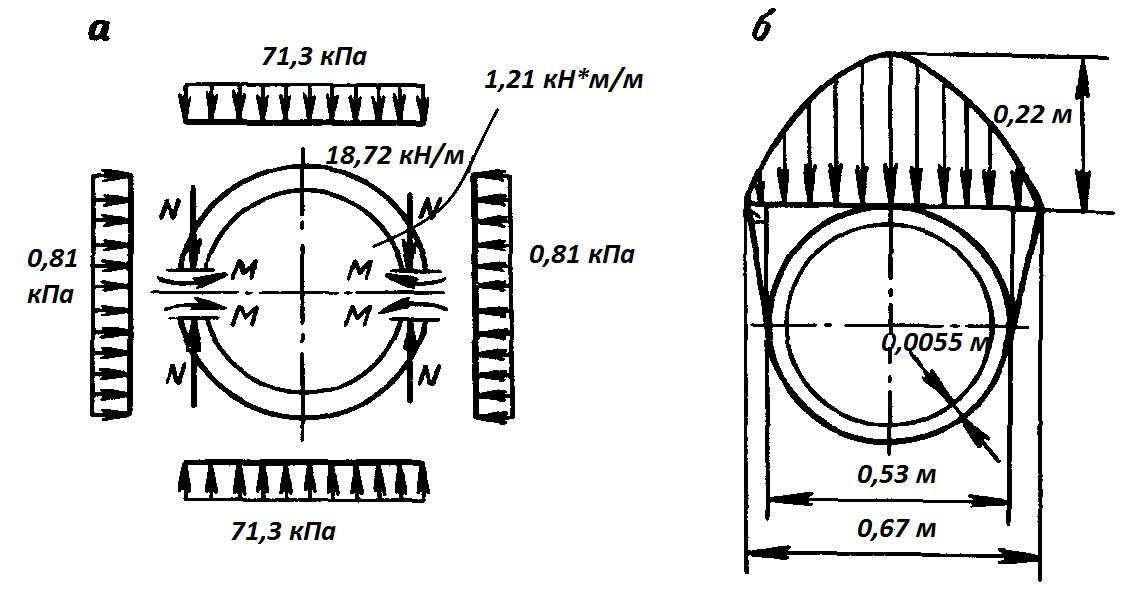

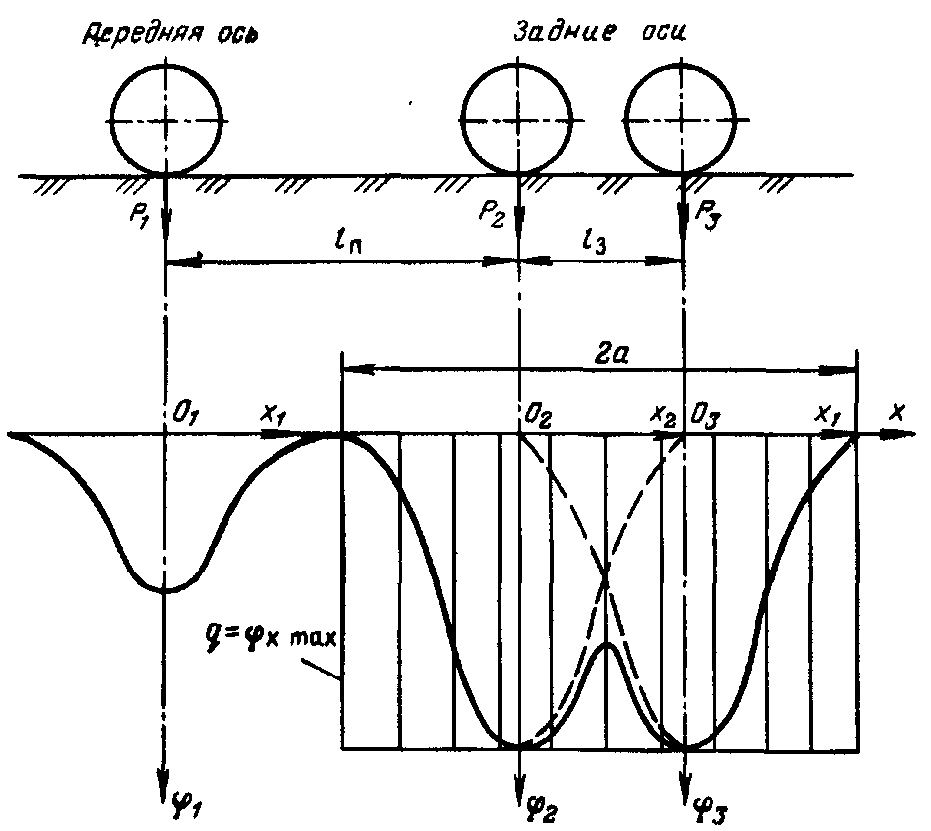

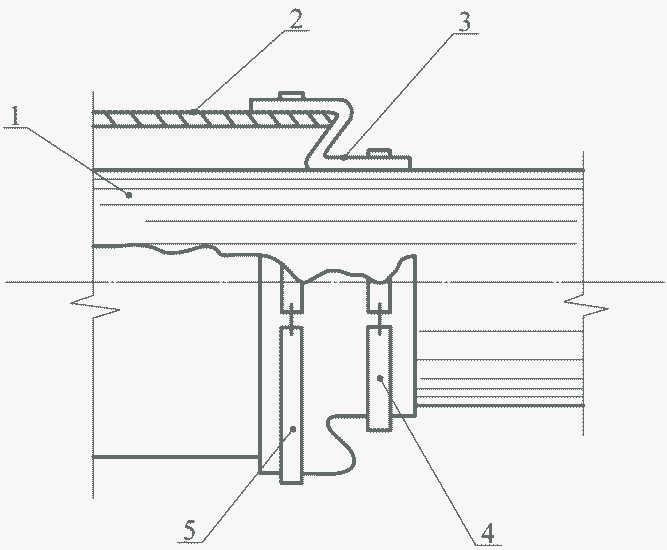

3.3 Проверка общей устойчивости трубопровода в продольном направлении Площадь поперечного сечения металла трубы определяем по формуле:   Эквивалентное продольное осевое усилие сжатия в трубопроводе определяется следующим образом:  где  – кольцевые напряжения в стенке от расчетного внутреннего давления, определяемые по формуле: – кольцевые напряжения в стенке от расчетного внутреннего давления, определяемые по формуле:  Осевой момент инерции поперечного сечения трубы определяется по формуле:   Нагрузка от собственного веса металла трубы определяется по формуле:  где nсв – коэффициент надежности по нагрузке от действия собственного веса, принимается равным 1,1; γм – удельный вес металла трубы, для стали принимается равным 7850 кг/м3.  Нагрузка от собственного веса изоляции определяется по формуле:  гдеDн.и – наружный диаметр трубы с учетом изоляционного покрытия, м; ρиз – плотность изоляционного покрытия; g - ускорение свободного падения. Проектом предусматривается изоляция проектируемого трубопровода заводским наружным антикоррозионным покрытием толщиной не менее 3 мм. δиз=3 мм; ρиз=1050 кг/м3,   Нагрузка от веса продукта, находящегося в трубопроводе определяется по эмпирической формуле:  где Dвн – внутренний диаметр трубопровода, см;nпр – коэффициент надежности по нагрузке от веса продукта;  Нагрузка от собственного веса заизолированного трубопровода с перекачиваемым продуктом, определяется по формуле:  где qм – нагрузка от собственного веса металла трубы; qиз – нагрузка от собственного веса изоляции; qпр – нагрузка от собственного веса продукта, находящегося в трубопроводе:  Среднее удельное давление на единицу поверхности контакта трубопровода с грунтом определяется по формуле:  где nгр – коэффициент надежности по нагрузке от веса грунта, принимаемый равным 1,2; h0 – высота слоя засыпки от верхней образующей трубопровода до дневной поверхности, принимается в зависимости от условий прокладки; qтр – нагрузка от собственного веса заизолированного трубопровода с перекачиваемым продуктом. γгр = 17 кН/м3; φгр =200; сгр = 12 кПа; nгр =1,2; Dн =0,325 м; h0 =1 м; qтр =1201,6 Н/м;  Предельные касательные напряжения по контакту трубопровода с грунтом определяем по формуле:  где pгр – среднее удельное давление на единицу поверхности контакта трубопровода с грунтом; φгр – угол внутреннего трения грунта; сгр – сцепление грунта:  Сопротивление грунта продольным перемещениям определяем по формуле:  где τпр – предельные касательные напряжения по контакту трубопровода с грунтом:  Сопротивление поперечным вертикальным перемещениям отрезка трубопровода единичной длины, обусловленное весом грунтовой засыпки и собственным весом трубопровода, отнесенное к единице длины, определяется по формуле:   Продольное критическое усилие, при котором наступает потеря продольной устойчивости трубопровода, определяем по формуле:  где po – сопротивление грунта продольным перемещениям отрезка трубопровода единичной длины; qверт – сопротивление поперечным вертикальным перемещениям отрезка трубопровода единичной длины, обусловленное весом грунтовой засыпки и собственным весом трубопровода, отнесенное к единице длины; J – осевой момент инерции поперечного сечения трубы.  Проверка общей устойчивости трубопровода в продольном направлении выполняется по [1] в плоскости наименьшей жесткости системы в соответствии с условием:  где S – эквивалентное продольное осевое усилие сжатия в трубопроводе; m – коэффициент условий работы трубопровода;Nкр – продольное критическое усилие, при при котором наступает потеря продольной устойчивости трубопровода.      - условие выполняется, следовательно, устойчивость трубопровода в заданных условиях обеспечивается. - условие выполняется, следовательно, устойчивость трубопровода в заданных условиях обеспечивается.3.4 Расчет защитного футляра на прочность на переходе трубопровода под автомобильной дорогой Одним из наиболее серьезных искусственных препятствий являются железные и автомобильные дороги. Угол пересечения трубопровода с дорогами должен быть, как правило, 90°. Прокладка трубопровода через тело насыпи не допускается. Участки трубопроводов, прокладываемых на переходах через железные и автомобильные дороги всех категорий должны предусматриваться в соответствии с в защитном футляре (кожухе). Концы футляра, устанавливаемого на переходе через автомобильную дорогу, должны выводиться на 5 м от подошвы насыпи. Заглубление кожухов под автомобильными дорогами должно быть не менее 1,4 м от верха покрытия дороги до верхней образующей футляра, принимаем равным 2,5. Диаметр защитного футляра определяется в зависимости от диаметра трубопровода:  и во всех случаях должен быть больше наружного диаметра трубопровода не менее чем на 200 мм. На футляр действуют внешние нагрузки – вертикальное и боковое давление грунта qгр.в и qгр.б и давление от подвижного транспорта qп.  Рисунок 1 – Схема к расчету футляра на прочность а - нагрузка, действующая на футляр; б - свод естественного обрушения. Расчетная вертикальная нагрузка от действия грунта определяется по формуле:  где nгр – коэффициент надежности по нагрузке от веса грунта, nгр =1,2;гр.ср – средний удельный вес грунта в естественном состоянии по высоте Н;H – глубина заложения футляра. При значительной глубине заложения футляра над ним образуется естественный свод обрушения и тогда расчетная вертикальная нагрузка от действия грунта определяется по формуле:  где hсв – высота свода обрушения, определяется по формуле:  где В – ширина свода;fкр– коэффициент крепости породы, принимается равным 1,5. Ширина свода обрушения определяется по формуле:  Расчетная величина бокового давления грунта находится по формуле:  а в случае формирования свода обрушения – по формуле:  Условие формирования свода обрушения записывается в виде:  При расчете давления от автомобильного транспорта полотно дороги рассматривают как балку конечной жесткости на упругом основании. Нагрузка, передаваемая через каждую ось, представляется в виде сосредоточенной силы Рi, отнесённой к единичной ширинеполотна дороги b = 1 м. Реакция основания, приходящаяся на единицу ширины полотна дороги от действия Рi определяется по формуле:  где ж – коэффициент жесткости полотна,  где k0 – коэффициент постели грунта при сжатии, k0= 10–50 МН/м3 (таблица 2.34, [2]); D – цилиндрическая жесткость полотна дороги,  где ЕП – модуль упругости материала полотна дороги, ЕП = 1000–1500 МПа; П – коэффициент Пуассона материала полотна дороги; JП– момент инерции материала полотна дороги,  где hПК –толщина покрытия дороги, hПК = 20 см.  Рисунок 2 – Эпюра реакции основания полотна дороги Комплекс  в формуле (3.32) может быть представлен параметром , являющимся функцией произведения жx, тогда формула принимает вид: в формуле (3.32) может быть представлен параметром , являющимся функцией произведения жx, тогда формула принимает вид: Переменная x является текущей координатой с нулевой точкой в центре приложения силы Рi. В конкретном случае, рассчитав коэффициент ж, из каждого значения произведения ж x в первой колонке можно определить х, которому соответствует своя величина Наименьшее значение х, при котором функция обращается в ноль, определим из выражения:  откуда  Максимальным значением реакции i(x) = xmax ,будет в точке х= 0. Построив отдельные эпюры реакции основания от каждой сосредоточенной силы Рi, сложением их ординат получаем суммарную эпюру реакции основания и находим зону ее распространения 2а. Если принять, что нагрузка q, передаваемая на основание полотна дороги от действия транспорта, равномерно распределённая и q = xmax, напряжения в грунте в любой точке с координатами x, z, действующие вертикально вниз, можно определить, используя формулу:  Для ординаты z, равной глубине заложения футляра до верхней образующей Н, напряжение σz будут максимальными σz max при х = 0. Расчетное давление от подвижного qПтранспорта на футляр определяется как  где nП – коэффициент надежности по нагрузке от подвижного транспорта, принимаемый равным 1,4 для вариантов нагрузки от колонны автомобилей и равным 1,1 для нагрузок от одиночных машин. Нагрузка на оси автомобилей, прицепов и гусеничных тягачей в зависимости от класса, а также их другие технические характеристики. Значения σz max можно также найти без расчета по формуле, если воспользоваться данными таблицы. При заданном значении z (вертикальная координата точки на верхней образующей футляра) и найденном значении q (половина зоны распространения эпюры реакции основания дороги) определяем отношение b/a и по таблице 5.38 [2] отыскиваем соответствующие значение σz max /q. Зная величину q = φxmax ,находим σz max . Толщина стенки футляра определяется из условия прочности по формуле:  где N – расчетное поперечное сжимающее усилие в наиболее напряженном сечении футляра, отнесенное к единице длины футляра, определяется по формуле:  где М – расчетный изгибающий момент в наиболее напряженном сечении футляра, отнесенный к единице его длины, определяется по формуле:  где rф– радиус футляра, определяется по формуле:  где с – коэффициент, учитывающий всестороннее сжатие футляра, принимается равным 0,25; R2 – расчетное сопротивление материала футляра по пределу текучести. Рассчитаем на прочность защитный футляр на переходе нефтепровода через автомобильную дорогу, для следующих исходных данных: для грунтов – слежавшаяся галька, щебенистый грунт, твердая глина: - с удельным весом γгр.ср =19,5 кН/м³, - с углом внутреннего трения φгр=60, - коэффициент крепости fкр=1,5; - с глубиной заложения кожуха H=2,5 м; - расчетное сопротивление материала кожуха по пределу текучести R2=276,26 МПа. Диаметр защитного кожуха определяем по формуле:  Из конструктивных соображений принимаем диаметр защитного кожуха равным 530 мм. По формуле находим радиус футляра:  Ширину свода обрушения определяем по формуле:  Высоту свода обрушения находим по формуле:  Расчетную вертикальную нагрузку от действия грунта определяем по формуле:  Расчетную величину бокового давления грунта находим по формуле (3.30):  Находим момент инерции полотна дороги по формуле:  Полученный результат подставляем в формулу и определяем цилиндрическую жесткость полотна дороги:  После чего находим коэффициент жесткости полотна, по формуле:  Далее определяем эпюру реакции основания и находим зону ее распространения, по формуле:  Таким образом, зона распространения суммарной эпюры реакции основания определим как сумму 2а = 1,5+1,5 =3,0 м. Максимальное значение реакции основания φxmaxимеет место в точках х2 и х3, равным нулю, когда η = 1,0:  Тогда нагрузка q = φxmax = 117 кПа. По формуле (3.38) найдем напряжение в грунте, действующие вертикально вниз σzmax при х = 0 и z = H =2,5 м, решая тригонометрические функции в радианах:  Найдём σzmax:  Как видим, результаты расчетного и табличного определения σzmax достаточно хорошо согласуются. Определяем по формуле расчетное давление от подвижного транспорта:  Найдем расчетное поперечное сжимающее усилие в наиболее напряженном сечении футляра, по формуле:  Найдем расчетный изгибающий момент в наиболее напряженном сечении футляра, по формуле:  Толщину стенки футляра (кожуха) находим из условия прочности по формуле:  Из конструктивных соображений принимаем толщину стенки футляра ф= 5,5 мм. 4. Технология строительства В комплекс работ, выполняемых при строительстве перехода через автодорогу, включены следующие технологические процессы: - подготовительные работы; - устройство временной объездной дороги; - снятие плодородного слоя грунта и перемещение его в отвал; - земляные работы; - сварочно-монтажные работы; - изоляционные работы; - установка опорно-центрирующих колец; - спуск рабочей плети в защитном кожухе в траншею с помощью трубоукладчиков; - протаскивание рабочей плети в защитный кожух с помощью лебедки и трубоукладчиков; - засыпка траншеи; - испытание участка трубопровода; - восстановление полотна а/дороги с послойным уплотнением; - демонтаж временной объездной дороги. Временный объезд устраивается до начала производства работ. Объезд выполняется путем возведения насыпи высотой согласно рабочему проекту. 4.1 Земляные работы Земляные работы выполнять в следующей последовательности: - снятие плодородного слоя почвы и перемещение его во временный отвал для последующей рекультивации; - горизонтальная разбивка перехода, установка границ и отметок на месте строительства; - разработка траншеи экскаватором; - перемещение разработанного грунта в отвал; - планировка полосы для передвижения трубоукладчиков; - засыпка траншеи бульдозером. Плодородный слой почвы снимается бульдозером марки Т11.01. Ширина полосы отвода в соответствии с нормами отвода земель составляет: 28 м. Плодородный слой почвы снимается и перемещается во временный отвал. Обеспечить перемещение и надежное хранение плодородного слоя в отвалах для последующего использования при рекультивации. Исключить использование плодородного слоя почвы для временных земляных сооружений. Не допускается смешивание плодородного слоя почвы с минеральным грунтом. Снятие плодородного слоя рекомендуется производить на всю толщину, по возможности за один проход или послойно за несколько проходов с помощью бульдозера. Снятие, транспортировка, хранение и восстановление почвенно-растительного слоя должны исключать снижение его качественных показателей, а так же потери при перемещении. Разработку траншеи следует выполнять с помощью одноковшового экскаватора марки РС-400 со следующими техническими характеристиками: - объем ковша — 1,9 м3; - высота копания (макс.) — 10,3 м; - высота разгрузки (макс.) — 7 м; - радиус копания (макс.) — 11 м; - максимальное усилие ковша — 28 200 кгс; - максимальное усилие на рукояти — 25 900 кгс. Ширина траншеи по дну принята с учётом технологии производства земляных работ согласно. Ширина траншеи по дну принять равной 0,8 м. Глубину разрабатываемой траншеи принять равным 2,5 м с учетом глубины залегания трубопровода. Вскрытие пересекаемых нефтепроводом действующих коммуникаций, находящихся в ведении сторонних организаций (трубопроводы, кабели и др.), производится в присутствии представителей этих организаций. При пересечении трассы с действующими подземными коммуникациями разработку грунта механизированным способом следует производить на расстоянии не ближе 2 м от боковой стенки и не менее 1 м над верхом коммуникации, оставшийся грунт разрабатывается вручную [15]. Грунт, извлеченный из траншеи, следует укладывать в отвал с одной стороны траншеи, оставляя одну сторону свободной для передвижения ремонтно-строительной техники. Отвал грунта над действующими коммуникациями запрещается. Во избежание обвала вынутого грунта в траншею, а также обрушения стенок траншеи основание отвала извлеченного грунта следует располагать не ближе 0,5 м от края траншеи. Выход из траншеи должен быть оборудован 4-мя лестницами по две на каждую сторону траншеи. Засыпка траншеи грунтом на продольных склонах, обвалование нефтепровода осуществляются бульдозером, который перемещается вдоль или под углом к траншеи. В стесненных условиях допускается засыпка траншеи грунтом одноковшовым экскаватором. После завершения строительства подрядной организации выполнить восстановление существующих водосборных и водоотводных канав в пределах полосы отвода земель, а также придать местности проектный рельеф. Рекультивацию нарушенных земель следует проводить в два этапа: техническая и биологическая рекультивация. После естественного или искусственного уплотнения грунта выполняется техническая рекультивация, которая заключается в возвращении плодородного слоя почвы на нарушенную площадь. Восстанавливать почвенно-растительный слой следует в период, когда почва находится в не замерзшем состоянии. В теплое время года после засыпки трубопровода минеральным грунтом производят его уплотнение прицепным катком. Возвращение плодородного слоя почвы следует выполнять бульдозером марки ТГ 11.01, используя косопоперечные ходы. После завершения технической рекультивации выполняется биологическая рекультивация, предусматривающая проведение комплекса агротехнических мероприятий. Биологический этап рекультивации должен осуществляться после полного завершения технического этапа. Биологический этап рекультивации нарушенных земель включает комплекс агротехнических мероприятий, направленных на улучшение агрофизических, агрохимических, биохимических и других свойств почвы, и заключается в подготовке почвы, внесении удобрений, подборе трав и травосмесей, посеве, уходе за посевами. Биологический этап рекультивации направлен на закрепление поверхностного слоя почвы корневой системой растений, создание сомкнутого травостоя и предотвращение развития водной и ветровой эрозии почв на нарушенных землях. 4.2 Сварочно-монтажные работы Для сварки неповоротных стыков труб и защитного футляра была выбрана ручная электродуговая сварка с электродами с основным видом покрытия диаметрами электродов 3,0;3,2 мм. Перед началом выполнения сварки корневого слоя шва или установкой прихваток, производится подогрев торцов труб и прилегающих к ним участков в соответствии с требованиями настоящего документа. Предварительный подогрев стыков труб с толщиной стенки менее 17 мм, при необходимости проведения подогрева, должен осуществляться c помощью пропановых горелок. Средства нагрева должны обеспечивать равномерный подогрев торцов по периметру стыка и прилегающих к нему участков поверхностей труб в зоне шириной 150 мм (по 75 мм в обе стороны от стыка). Подогрев не должен нарушать целостность изоляции. При применении газопламенного нагрева следует применять термоизолирующие пояса и/или боковые ограничители пламени. Продолжительность подогрева определяется экспериментально для каждого подогревателя в зависимости от температуры окружающего воздуха и толщины стенки трубы. Нефтепроводы с толщиной стенки до 12 мм, с классом прочности стали К52 должны подвергаться подогреву до 50 С при температуре окружающего воздуха 0С и/или при наличии влаги на кромках трубы. Технология ручной электродуговой сварки. Технология ручной дуговой сварки электродами с основным видом покрытия (диаметр свариваемых труб более 25 мм при сварке «на подъем»). Сварку корневого слоя шва следует осуществлять на постоянном токе прямой или обратной полярности. Сварку заполняющих и облицовочного слоев шва электродами с основным видом покрытия следует осуществлять на постоянном токе обратной полярности электродами диаметрами 3,0; 3,2 мм. В качестве защитного газа используется аргон высшего сорта с содержанием аргона – не менее 99,99 % по объему. Прихватка стыков должна производиться тем же сварщиком, который будет выполнять сварку корневого слоя шва. Прихватки должны выполняться с полным проплавлением на тех же режимах, что и сварка корневого шва. Электроды, используемые для сварки ТП с диаметром 325 мм, толщиной стенки 5,5 мм и стали классом прочности К52: электроды марки Э60 для стали классом прочности К60 (также можно К52). Таблица 3 Режимы ручной дуговой сварки электродами с основным видом покрытия

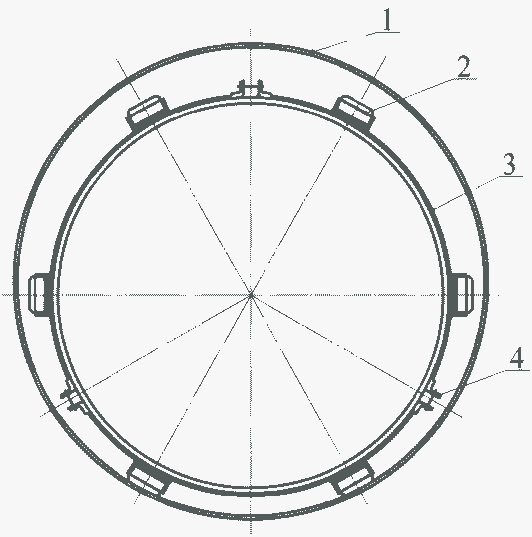

Сборка и сварка труб. Последовательность работ: - сборка, сварка рабочей плети; - изоляция сварных стыков труб термоусаживающими манжетами; - контроль сплошности изоляционного покрытия электроискровым методом; - произвести 100% визуально-измерительный контроль (ВИК), 100% рентгенографический контроль (РГ) и 100% ультразвуковой контроль (УЗК); Сварку трубопровода и футляра производить с подогревом кромок до 100 ºС. Все строительно-монтажные работы производить под непосредственным руководством ответственного по ведению СМР. Укладка кожуха в траншею производится трубоукладчиками марки ТГ 124 с использованием мягких полотенец в следующем порядке: - строповка и подъем кожуха, и перемещение в створ траншеи; - опускание кожуха в траншею. Наращивание предусматривается из труб диаметром и толщиной стенок 325х5,5 мм. Опорно-направляющие кольца монтируются на резиновой прокладке болтовыми соединениями. Пространство между защитным кожухом и нефтепроводом герметизируется резиновыми манжетами ПМТД. Манжеты устанавливаются на обоих концах защитного кожуха. Для защиты герметизирующих манжет используются укрытия из стеклопластика У-ПМТД-С. 4.3 Протаскивание рабочей плети в защитный футляр При выборе схемы монтажа следует обеспечивать максимальную длину плетей МНП для протаскивания, исходя из условий рельефа прилегающих к футляру участков местности, применяемых грузоподъемных и тяговых средств. В ППР должен быть приведен расчёт усилий протаскивания трубной плети в защитный футляр, требуемых грузозахватных и тяговых приспособлений (домкратов, лебёдок, упоров, т.д.), с учётом характеристик трения.  Рисунок 4 – Схема протаскивания плети в защитный футляр 1 – рабочий котлован; 2 – приемный котлован; 3 – полотно дороги; 4 – защитный футляр; 5 – плеть; 6 – опорно-направляющее кольцо (ОНК); 7 – сдвоенные ОНК; 8 – кран-трубоукладчик; 9 – тяговая лебедка Протаскивание плети через защитный футляр необходимо производить с помощью лебедки типа ЛП-1 с тяговым усилием 500 кН и двумя трубоукладчиками марки ТГ 124. При протаскивании рабочей плети в защитный кожух наружная поверхность трубы (изоляционное покрытие) защищают от повреждений путем закрепления на ней опорно-направляющих колец из полимерных (диэлектрических) материалов (полиэтилен, полиуретан, текстолит и т. п.). Опоры выполняют несколько функций: воспринимают нагрузку трубопровода и передают ее защитному кожуху, служат скользящими элементами при протаскивании плети в кожухе, а при эксплуатации – диэлектрическим изолятором между нефтепроводом и кожухом.  Рисунок 5 - Опорно-направляющее кольцо 1–кожух; 2 – неметаллический опорный элемент; 3 – сегмент опорного кольца; 4 – болтовое соединение сегментов На обоих концах кожуха (футляра) устанавливаются торцевые уплотнения манжеты), предназначенные для герметизации межтрубного пространства. На подземных переходах манжеты должны быть оснащены защитными укрытиями. Манжеты должны воспринимать осевые и радиальные перемещения, возникающие в трубопроводе от изменения давления и температуры перекачиваемой нефти без разрушения и потери герметичности. Кроме того, они должны (с учетом возможного применения защитных чехлов) выдерживать нагрузки от грунта и подпор подземных вод.  Рисунок 6 - Герметизирующая манжета 1 – трубная плеть; 2 – защитный кожух; 3 – резиновая манжета; 4 - малый хомут; 5 – большой хомут 4.4 Испытания перехода на прочность и проверка на герметичность Строительство перехода производится летом,поэтому испытания будут производиться водой. До выполнения указанных работ в комиссию по предварительному испытанию участка трубопровода должна быть представлена исполнительная документация на испытываемый объект. Гидроиспытания должны проводиться в два этапа: 1. Предварительный этап, до укладки и засыпки; 2. После укладки одновременно с прилегающими участками. Перед началом первого этапа испытания участка трубопровода необходимо получить разрешение на проведение испытания от Заказчика. Составить совместный приказ о проведении гидравлических испытаний с указанием фамилий всех участников и их функции на все виды работ, в том числе и на ликвидации аварий. Специальная рабочая инструкция должна находиться: - у председателя и членов комиссии; - у ответственных руководителей бригад (звеньев), осуществляющих предварительные испытания участков трубопровода, и аварийных бригад; - у дежурного диспетчера (начальника смены) управления магистральных нефтепроводов; Производство работ выполнить в следующем порядке: 1. Монтаж временного узла и рукава высокого давления для подключения нагнетательного агрегата. 2. Предварительные гидравлические испытания участка трубопровода на прочность давлением Рисп = 1,25хРраб =7,625 МПа в течение 24 часов. 3. Проверка участка трубопровода на герметичность давлением Рраб =6,1 МПа в течение 12 часов. 4. Сброс избыточного давления из полости трубопровода до атмосферного. 5. Опорожнение трубопровода. При предварительном гидравлическом испытании подъем давления в трубопроводе следует производить плавно. На время осмотра подъем давления должен быть прекращен. После осмотра трассы, осуществляется подъем давления до испытательного без остановок. При достижении давления, равного 2 МПа (20 кгс/см ), необходимо прекратить подъем давления и осмотреть узел. Во время осмотра подъем давления в трубопроводе запрещается; Дальнейший подъем давления до испытательного на прочность производят без остановок с предварительным удалением людей за охранную зону. Осмотр следует производить только после снижения испытательного давления до рабочего с целью проверки трубопровода на герметичность. Испытание на герметичность проводится при рабочем давлении в течение 12 ч. Охранная зона при производстве испытаний устанавливается: - по обе стороны от оси трубопровода – 150 м; - в направлении отрыва заглушки от торца трубопровода – 1500 м; В направлениях возможных отрывов сферических заглушек произвести грунтовую насыпь, высота насыпи должна превышать высоту заглушки на 0,5 м. При ширине насыпи 3м, расстояние от заглушки до насыпи, не должно превышать 3м. Трубопровод считается выдержавшим испытание на прочность и проверку на герметичность, если за время испытания трубопровода на прочность труба не разрушилась, а при проверке на герметичность давление остается неизменным и не будут обнаружены утечки. Во время осмотра подъем давления в трубопроводе запрещается. Гидравлическое испытание трубопровода на прочность и герметичность на втором этапе производится после укладки трубопровода на проектные отметки. На втором этапе проверку на прочность производить давлением Рисп = 1,1 х Рраб =6,71 МПа в течение 24 часов, а проверку на герметичность давлением Рраб =6,1 МПа в течение 12 часов. До начала проведения испытания, опрессовочная агрегатная установка должна быть смонтирован и обвязан линией из рукава высокого давления. Все показания манометров записываются в журнал наблюдений. Трубопровод считается выдержавшим гидравлическое испытание, если за время выдержки при испытании трубопровода на прочность давление в участке остается неизменным, или снизится в пределах 1% от Рисп, а при проверке на герметичность не будут обнаружены утечки. Результаты испытания фиксируются актом с подписями всех членов комиссии по испытанию. После проведения гидравлических испытаний и произвести удаление воды из испытываемого участка трубопровода. 4.5 Прием и сдача объекта в эксплуатацию Приемка участка нефтепровода осуществляется в соответствии с действующим законодательством и требованиями нормативных документов. При сдаче законченного объекта Подрядчик по строительству обязан предоставить Заказчику всю техническую документацию, перечень которой оговаривается действующими правилами. Подрядчиком (генеральным подрядчиком) представляется комиссии следующая документация: - перечень организаций, участвовавших в производстве ремонтных работ, с указанием видов выполняемых работ и фамилий инженерно-технических работников, непосредственно ответственных за выполнение этих работ; - комплект исполнительной документации на ремонт нефтепровода, предъявляемого к приемке; - ведомость отступлений от проекта и согласования этих отступлений с проектной организацией; - сертификаты, технические паспорта или другие документы, удостоверяющие качество материалов, конструкций и деталей, применяемых при производстве ремонтно-строительных работ; - акты промежуточной приемки отдельных видов работ; - акты на скрытые работы; - землеустроительные дела по отводу земельных участков на период проведения капитального ремонта (землеустроительные дела по межеванию земельных участков для эксплуатации наземных сооружений нефтепровода при наличии); - кадастровые планы земельных участков; - копии распорядительных актов о предоставлении земельных участков; - копии заключенных договоров аренды (субаренды) земельных участков. Ввод в действие объектов, не отвечающих требованиям федерального законодательства, охраны труда, промбезопасности, строительных, санитарных, экологических и других норм, не допускается. 4.6 Потребность в рабочих кадрах, машинах и механизмах Состав бригады при устройстве перехода через дорогу представлен в таблице 6 Таблица 6 Состав бригады

Потребность в механизмах, инвентаре и приспособлениях представлена в таблице 7 Таблица 7 Потребность в механизмах

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||