Доклад на тему «ЗАМЕР СКВАЖИННОЙ ПРОДУКЦИИ В АГЗУ «СПУТНИК А». Замер скважинной продукции в агзу спутник а

Скачать 1.7 Mb. Скачать 1.7 Mb.

|

|

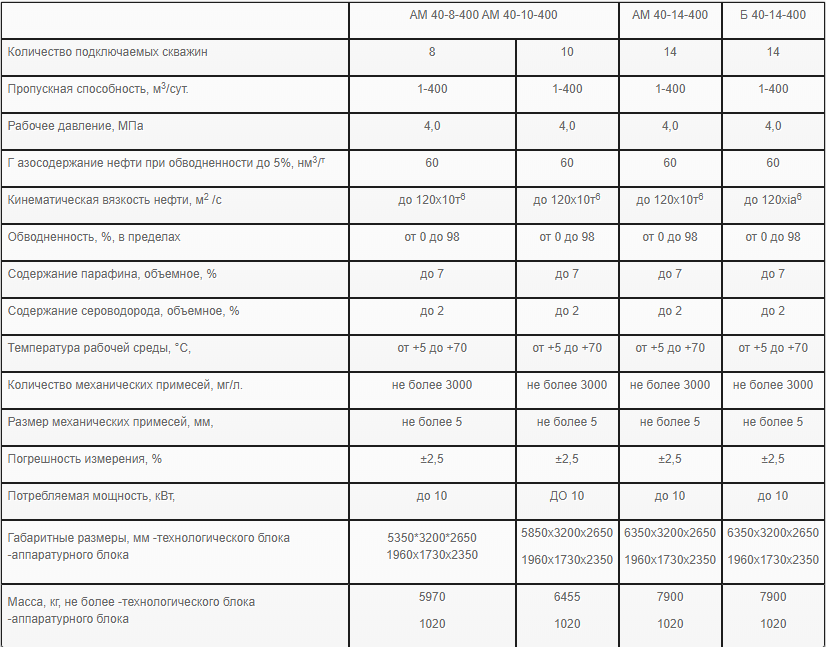

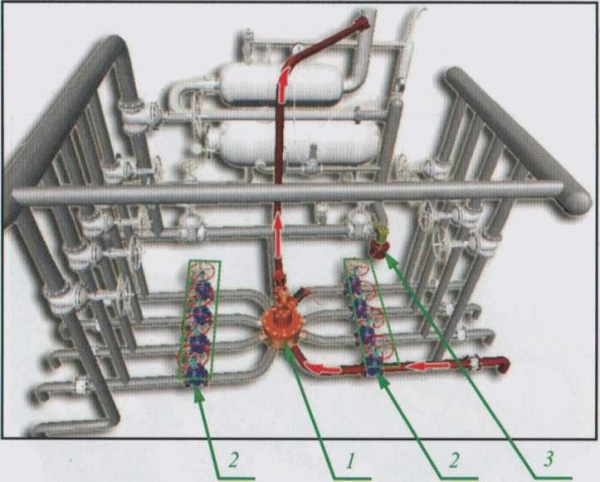

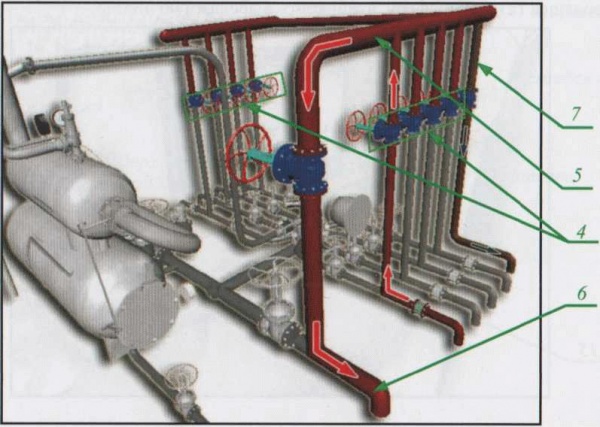

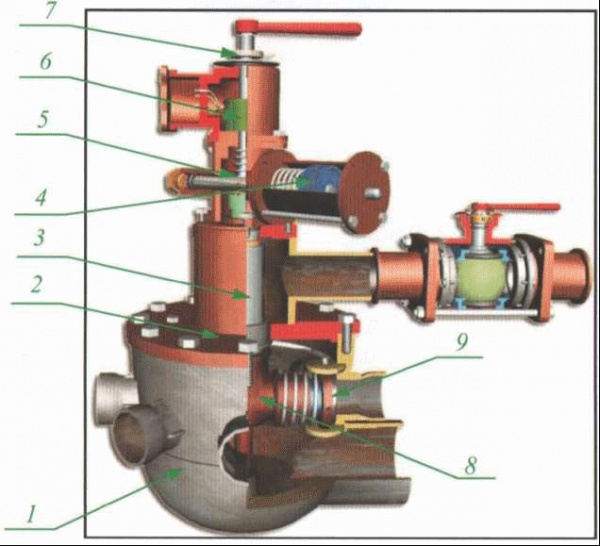

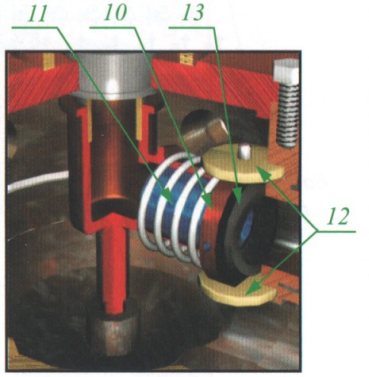

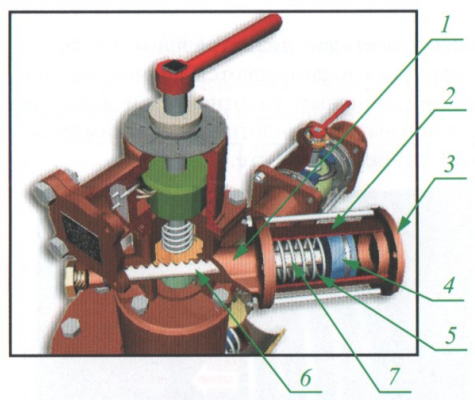

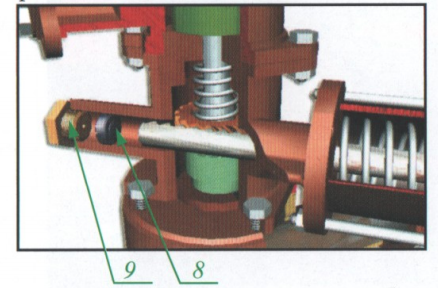

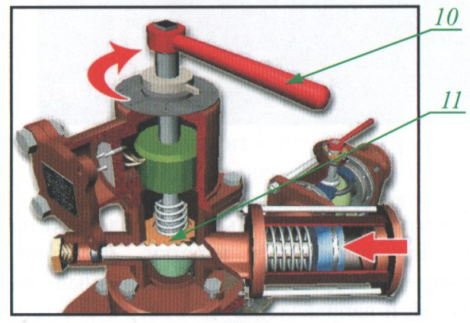

ДОКЛАД НА ТЕМУ: «ЗАМЕР СКВАЖИННОЙ ПРОДУКЦИИ В АГЗУ «СПУТНИК А» СОДЕРЖАНИЕ ВВЕДЕНИЕ 2 1. Назначение автоматизированных групповых замерных установок типа «Спутник А» 3 2. Устройство АГЗУ 5 3. Принцип действия АГЗУ «Спутник А» 14 ЗАКЛЮЧЕНИЕ 21 ВВЕДЕНИЕГрупповые замерные установки предназначаются для автоматического поочередного измерения дебитов подключенных к ней скважин по общей жидкости, чистой нефти и газу. Измерения производятся по программе, задаваемой местным устройством; внеочередное измерение дебитов осуществляется изменением программы на групповой установке. АГЗУ являются источником информации о состоянии скважин, используемой для оперативного контроля за выполнением текущих заданий по отборам, планирования геолого-технических мероприятий и систематического контроля режима разработки нефтяного месторождения. Информация по телемеханическим каналам передается в пункт управления. Групповые замерные установки, кроме устройств для замера дебитов скважин и объема чистой нефти, газа и жидкости, оснащаются средствами защиты при аварийных ситуациях, устройствами переключения скважин и др. Устройствами автоматики для регулирования давления и уровня жидкости оснащены сепарационные установки, нефтяные резервуары. Насосные и компрессорные установки также оснащены средствами автоматики по контролю параметров работы оборудования, измерению объемов перекачиваемой продукции, по предотвращению аварий. Средствами автоматики оснащаются и другие промысловые объекты. АГЗУ служат для замера дебита нефти, газа и воды, добываемых из скважин, и подключения выкидных линий от скважин к сборным коллекторам для дальнейшей транспортировки добытой продукции к сборному пункту. 1. Назначение автоматизированных групповых замерных установок типа «Спутник А»Автоматизированные групповые замерные установки (АГЗУ) типа «Спутник» предназначены для автоматического измерения дебита жидкости добывающих скважин, осуществления контроля за работой скважин по наличию подачи жидкости и блокировки скважин при аварийном состоянии технологического процесса или по команде с диспетчерского пункта. В системе сбора нефти и газа, АГЗУ устанавливается непосредственно на месторождении. К АГЗУ по выкидным линиям поступает продукция с нескольких добывающих скважин. К одной установке, в зависимости от её конструкции, может подключаться до 14 скважин. При этом поочередно осуществляется замер дебита жидкости по каждой скважине. На выходе из АГЗУ продукция всех скважин поступает в один трубопровод — «сборный коллектор» и транспортируется на дожимную насосную станцию (ДНС) или непосредственно на объекты подготовки нефти и газа. В системе сбора нефти и газа, АГЗУ устанавливается непосредственно на кустовой площадке месторождения. К АГЗУ по выкидным линиям поступает продукция с нескольких добывающих скважин. К одной установке, в зависимости от её конструкции, может подключаться до 14 скважин. При этом поочередно осуществляется замер дебита жидкости по каждой скважине. На выходе из АГЗУ продукция всех скважин поступает в один трубопровод — «сборный коллектор» и транспортируется на дожимную насосную станцию (ДНС) или непосредственно на объекты подготовки нефти и газа. Рассмотрим маркировку АГЗУ на примере установки «Спутник AM 40-8-400»: 40 — максимальное рабочее давление, в кгс/см2 . 8 — количество подключаемых скважин. 400 -максимальный измеряемый дебит скважины по жидкости в м3/сут. На рисунке 1 представлена техническая характеристики типовых АГЗУ «Спутник A».  Рисунок 1. Техническая характеристика АГЗУ 2. Устройство АГЗУАГЗУ состоит из двух отдельных блоков: технологического блока, аппаратурного блока. В технологическом блоке производится измерение дебита скважин. Технологический блок АГЗУ оборудован обогревателем, освещением, принудительной вентиляцией, сигнализацией отклонения от норм значения давления. Все электрооборудование технологического блока выполнено во взрывобезопасном исполнении. Класс взрывоопасности технологического блока — В-1а, т.е. образование взрывоопасных смесей возможно только в аварийных ситуациях). В аппаратурном блоке расположены приборы и аппаратура управления работой оборудования установки. Класс аппаратурного помещения — обыкновенный, поэтому аппаратурный блок должен устанавливаться на расстоянии не менее 10 метров от технологического блока, т.е. вне взрывоопасной зоны. Технологический блок. Выкидные линии скважин, подключаемых к АГЗУ, подсоединяются к входным патрубкам технологического блока через обратные клапаны. Основные части и компоненты установки: • Трубопроводы входа и выхода продукции скважин, трубопроводы дренажной системы; • Технологические и измерительные линии; • Запорная и предохранительная арматура; • Влагомер; • Переключатель скважин многоходовой; • Исполнительные механизмы, средства измерения и первичные датчики автоматизированной системы управления технологическим процессом и средства обработки информации установки; • Систему жизнеобеспечения (отопление, освещение); • Систему определения загазованности и вентиляции. При сепарационном методе измерения: • Сепарационная емкость; • Газовая заслонка; • Датчики давления; • Массовый расходомер на жидкостной измерительной линии; • Массовый, вихревой или ультразвуковой расходомер на газовой измерительной линии; • Датчики давления на байпасных трубопроводах и на сепарационной емкости; • Датчики давления и температуры на жидкостных и газовых линиях после средств измерения расхода, а также показывающие средства измерения давления и температуры; • Ручной пробоотборник на жидкостной и газовой линиях, расположенные по потоку после средств измерения; • БМА в комплекте. При бессепарационном методе измерения: • Многофазный расходомер на газожидкостной линии; • Датчики давления и температуры на газожидкостной линии после средств измерения расхода; • Ручной пробоотборник на газожидкостной линии, расположенные по потоку после средств измерения расхода; • БМА в комплекте; • Узел дозирования химреагентов (опционально). Выкидные линии скважин, подключаемых к АГЗУ, подсоединяются к входным патрубкам технологического блока через обратные клапаны. Клапаны устанавливаются на трубопроводах в горизонтальном положении в соответствии с маркировкой «верх» на корпусе. При этом среда подается под захлопку по направлению стрелки на патрубке клапана и проходит через клапан, поднимая захлопку. При прекращении движения жидкости, захлопка под действием собственной массы и среды опускается на седло, предотвращая обратный ток жидкости. В технологическом блоке установлен переключатель скважин многоходовой (ПСМ) 1, к которому через нижний ряд задвижек 2 подводится продукция добывающих скважин. Автоматическое переключение ПСМ производится при помощи гидропривода 3. Схема технологического блока АГЗУ представлена на рисунке 2.  Рисунок 2. Схема технологического блока АГЗУ Система задвижек верхнего ряда 4 позволяет направлять продукцию скважин по байпасу 5 в сборный коллектор 6, минуя ПСМ, т.е. без замера. Для разрядки байпасной линии предусмотрена дренажная линия 7, выведенная в канализационный колодец либо в дренажную емкость. Схема системы задвижек АГЗУ представлена на рисунке 3. Основным элементом установки является емкость сепарационная 8, оснащенная контрольно-измерительными приборами 9 и пружинным предохранительным клапаном (СППК) 10. На выходе газа из ёмкости устанавливается газовая заслонка 11, а на трубопроводе выхода жидкости — счетчик ТОР 12 и регулятор расхода 13. Для сброса грязи из емкости предусмотрена грязевая линия 16, а для слива жидкости — линия разрядки 14, выведенная в канализационный колодец, либо в дренажную емкость. Схема сепарационной емкости АГЗУ представлена на рисунке 4.  Рисунок 3. Схема системы задвижек АГЗУ  Рисунок 4. Схема сепарационной емкости АГЗУ Переключатель скважин многоходовой (ПСМ) предназначен для автоматической и ручной установки скважин на замер. ПСМ состоит из корпуса с патрубками 1, крышки 2 с измерительным патрубком, вала 3, поршневого привода 4 с зубчатой рейкой 5, датчика положения 6, указателя положения 7, угольника (поворотного патрубка) 8 и подвижной каретки 9. Корпус ПСМ на внутренней поверхности имеет две диаметральные канавки с выточками против каждого отверстия. По канавкам перемещаются ролики каретки. При перемещении роликов по канавкам, между резиновым уплотнением и корпусом ПСМ образуется зазор, а при попадании роликов в выточки уплотнение прижимается к корпусу пружиной, обеспечивая герметичность в замерном тракте. Жидкость из скважины, установленной на замер, проходит через каретку, угольник, патрубок с отверстиями, установленный на валу ПСМ, и направляется на замер в ёмкость сепарационную. Жидкость с остальных скважин через выходной патрубок направляется в сборный коллектор. Автоматическое переключение ПСМ осуществляется при помощи поршневого привода за счет давления масла, создаваемого гидроприводом. Схема ПСМ представлена на рисунке 5.  Рисунок 5. Схема переключателя скважин многоходового Подвижная каретка состоит из корпуса 10, втулки 11, посаженных на осях роликов 12, резинового уплотнения 13. Схема подвижной каретки представлена на рисунке 6.  Рисунок 6. Схема подвижной каретки ПСМ Корпус ПСМ на внутренней поверхности имеет две диаметральные канавки с выточками против каждого отверстия. По канавкам перемешаются ролики каретки. При перемещении роликов по канавкам, между релиновым уплотнением и корпусом ПСМ образуется зазор, а при попадании роликов в выточки уплотнение прижимается к корпусу пружиной, обеспечивая герметичность в замерном тракте. Жидкость из скважины, установленной на замер, проходит через каретку, угольник, патрубок с отверстиями, установленный на валу ПСМ. и направляется на замер в емкость сепарациоиную. Жидкость с остальных скважин через выходной патрубок направляется в сборный коллектор. Автоматическое переключение ПСМ осуществляется при помощи поршневого привода за счет давления масла, создаваемого гидроприводом. Поршневой привод с храповым механизмом состоит из корпуса 1, закрепленного на крышке ПСМ. силового цилиндра 2 с крышкой 3, поршня 4, пружины 5 и зубчатой рейки б, составляющей одно целое со штоком поршня 7. Схема поршневого привода представлена на рисунке 7.  Рисунок 7. Схема поршневого привода ПСМ Регулировка длины хода зубчатой рейки, а следовательно, и угла поворота вала ПСМ, осуществляется с помощью регулировочного винта 8, доступ к которому закрыт винтовой заглушкой 9. Схема размещения регулировочного винта и винтовой заглушки представлена на рисунке 8. Вручную ПСМ переключается при помощи специальной рукоятки 10. В автоматическом режиме при подаче жидкости от гидропривода в полость силового цилиндра, поршень с рейкой перемещается и поворачивает шестерню 11, а вместе с ней и храповик с валом переключателя. Схема ручного переключения ПСМ представлена на рисунке 9.  Рисунок 8. Схема размещения регулировочного винта и винтовой заглушки  Рисунок 9. . Схема ручного переключения ПСМ После выключения гидропривода поршень вместе с рейкой и шестерней возвращаются в исходное положение под действием пружины, а вал ПСМ, за счет храпового механизма, остается на месте. Внутри корпуса ПСМ крепится датчик положения поворотного патрубка, а на валу крепится указатель с постоянным магнитом. Сигнал от датчика положения поступает в блок автоматики, где определяется номер скважины, установленной на замер. 3. Принцип действия АГЗУ «Спутник А»Жидкость любой скважины, поставленной на замер, направляется в многоходовой переключатель скважин (ПСМ) 4, а затем — в гидроциклонный сепаратор 13 На выходе газа из сепаратора установлен регулятор перепада давления 15, поддерживающий постоянный перепад между сепаратором я расходомером газа 14. Постоянный перепад давления передается золотниковыми механизмами 16 и 16а на поршневой клапан 19. Количество жидкости по каждой скважине измеряется следующим образом Когда датчик поплавкового уровнемера 17 находится в крайнем нижнем положении, верхняя вилка поплавкового механизма нажимает на верхний выступ золотника /б, в результате чего повышенное давление от регулятора 15 передаегся на правую часть поршневого клапана 19 и прикрывает его, подача жидкости прекращается и турбинный расходомер 18 перестает работать С этого момента уровень жидкости в сепараторе повышается. Как только он достигнет крайнего верхнего положения и нижняя вилка поплавкового механизма нажмет на выступ золотника 16а, повышенное давление от регулятора 15 действует на левую часть поршневого клапана 19 я открывает его. Начинается течение жидкости в системе, и турбинный расходомер отсчитывает количество прошедшей через него жидкости. Для определения обводненности нефти на «Спутнике» установлен влагомер 20, через который пропускается вся продукция скважины. Турбинные расходомеры типа ТОР, устанавливаемые на «Спутниках», предназначаются для измерения жидкости вязкостью не более 80-10- м/с. Расходомеры типа ТОР обеспечивают как местный отсчет показаний, так и передачу показаний при помощи электромагнитного датчика на БМА. Расходомер работает по принципу турбинного преобразователя. Число оборотов крыльчатки прямо пропорционально количеству прошедшей жидкости. Вращательное движение крыльчатки передается через понижающий редуктор на механический счетчик со стрелочной шкалой. Одновременно выдается электрический сигнал, который регистрируется в блоке регистрации. Диапазон измерения колеблется от 3 до 30 м3/ч. Технологическая схема установки АГЗУ «Спутник- А» представлена на рисунке  1– обратные клапаны; 2 – задвижка; 3 – переключатель скважны многоходовой (ПСМ); 4 – роторный переключатель скважин; 5 – общая линия; 6 – замерная линия; 7 – отсекатели потока; 8 – коллектор обводненнои нефти; 9, 12 – задвижки закрытые; 10, 11– задвижки, открытые; 13 – гидроциклонный сепаратор, 14 – расходомер газа, 15 – регулятор перепада давления, 16, 16а – золотник, 17 – датчик уровнемера поплавкового типа; 18 – расходомер жидкости ГСЛМ; 19 – поршневой клапан; 20 – влагомер 21 – гидропривод, 22 – электродвигатель; 23 – сборный коллектор; m – выкидные линии от скважин, БМА-блок местной автоматики. Рисунок 10. Технологическая схема установки АГЗУ «Спутник- А» Основными технологическими процессами на технологических площадках установки АГЗУ являются: -замер дебита скважин -сепарация; -подогрев нефти; -откачка разгазированной нефти насосами на УПН; -подача газа сепарации на УПН; -впрыск ингибитора коррозии в нефтяной поток к УПН. На АГЗУ предусмотрен замер дебита скважины, 1-ая ступень сепарации, подогрев нефти и раздельный транспорт нефти и газа по самостоятельным трубопроводам на объекты подготовки. Процесс сепарации происходит непрерывно за счёт диффузии растворённых в нефти молекул газа в пространство над нефтью. На автоматизированной групповой замерной установки АГЗУ модель «Спутник АМ-40-14-400» производится автоматическое поочередное определение дебита скважин по нефти и газу, а также блокировка скважин при возникновении аварийных ситуаций. Система контроля и автоматизация технологического процесса На АГЗУ установлена система КИПиА, которая предназначена для поддержания заданных значений параметров технологического режима, предотвращения возникновения аварийных ситуаций, для оперативного учёта и контроля уровней жидкости и управления процессом откачки жидкости насосами для раздельного замера дебита скважин, суммарного учёта жидкости и газа. Для автоматического контроля уровней жидкости в УБС и управления процессом откачки применяется ультразвуковой прибор типа XPS 10 ECHOMAX. Управление насосами откачки можно также, при необходимости, осуществлять на ручном режиме кнопками “Пуск”и“Стоп”щита управления. Все сигналы идущие от точек контроля насосами откачки поступают на вторичные показывающие приборы, установленные на щите управления в операторной АГЗУ. Сигналы на щите выдаются в виде цифровой и световой индикации. Давление жидкости и газа в трубопроводах, аппаратах, приёмно-выкидных линиях насосов контролируется техническими манометрами. Температура газожидкостной смеси контролируется термометрами. Система КИПиА подогревателя ПП-0,63. На входе нефти в ПП-0,63 производится контроль давления по манометрам, по месту. Температура воды в ПП-0,63 контролируется стеклянным ртутным термометром. Подогреватель нефти ПП-0,63 оснащен приборами контроля, управления и автоматического регулирования, обеспечивающими: -технологический контроль: -давления (манометрами показывающими сигнализирующими взрывобезопасными ДМ); -температуры (манометрическим показывающим термометром ТКП); -уровня теплоносителя внутри сосуда (ДРУ-1ПМ); -автоматическое регулирование: -температуры (РТ-ДО-50); -давление топливного газа перед горелкой и запальником; -автоматическое отключение подачи топлива к горелкам с расшифровкой и запоминанием первопричины в соответствии со СНиП 11-35-76 в случае: - повышения давления газообразного топлива перед горелками; - понижения давления топливного газа перед горелками; - погасания факелов горелок; - повышения температуры теплоносителя; - повышения давления в змеевике. Указанные параметры контролируются: - манометрами показывающими сигнализирующими МП-4-1У; - преобразователями ультрафиолетового излучения ПУИ; -автоматический переход с режима большого на малое горение и обратно; -автоматический переход из режима розжига в режим автоматического контроля технологических параметров; -автоматический контроль неисправности преобразователя ультрафиолетового излучения. Система автоматики печи снабжена блоком БУК-5.С помощью указанных блока осуществляется управление работой печи, защита, сигнализация и блокировка при отклонениях параметров работы печи от нормы. Для впрыска ингибитора коррозии на АГЗУ применены блоки дозирования реагента (модель БР-2,5). Краткая характеристика блока БР-2,5 В блоке БР-2,5 смонтированы: -безнапорный расходный бак, оснащенный электрическим обогревателем (при наличии такового); -насос шестеренчатый; -насос дозировочный.; -технологические трубопроводы с запорно-регулирующей арматурой, первичными приборами КИПиА. Дозировочные блоки выполняют следующие функции: -прием концентрированного химреагента из бочек в бак; -подогрев химреагента в баке (при условии комплектации); -дозированная подача химреагента в трубопровод. Система контроля и автоматики блоков дозирования реагента предусматривает: -местный контроль уровня и температуры химреагента в баке (поз.LIA, LA,TA); -автоматическое управление электрическим обогревателем СЭМ-ЗУЗ для поддержания температуры реагента по сигналам датчика температуры (контур TISA) в пределах от +20 до +60оС (при условии комплектации); -автоматическое отключение дозировочных насосов при повышении давления нагнетания выше установленного (контур PISA), при снижении уровня химреагента в баке ниже допустимого (контур LSA), включение аварийной вытяжной вентиляции при повышении концентрации горючих газов в блоке до 10%НКПВ (контур QISA), отключение электропитания при пожаре, при Т=70оС (контур TSA). -защиту всех электроприемников от короткого замыкания и перегрузок. Электрооборудование и средства КИПиА применены во взрывозащищенном исполнении. Характеристика и принципиальная схема блока закачки химреагента представлена в таблице 1. Таблица 1

Все оборудование установки БР-2,5 смонтировано в теплоизолированном блоке, установленном на сварной раме-санях. В будке блока предусмотрено освещение, автоматический обогрев, вытяжная и приточная вентиляция. Будка герметической перегородкой разделена на два отсека - технологический и приборный. Емкость технологическая заполняется реагентом из бочек или от передвижной емкости (автоцистерны) или из герметичных бочек объемом 200 л с помощью заправочного насоса блочной установки. После заполнения технологической емкости включается насос-дозатор, устанавливается расход подачи ингибитора коррозии в нефтесборный коллектор на входе сырой нефти в УБС. Расход ингибитора коррозии устанавливается на основании рекомендаций производителя, научных организаций, испытывающих реагент в лабораторных и промысловых условиях и опыта применения реагента. В емкости технологической имеется местный указатель уровня. Предусмотрено аварийное отключение дозировочного насоса, электронагревателя реагента, автоматическое управление вытяжным вентилятором (при наличии). ЗАКЛЮЧЕНИЕБлочные автоматизированные замерные установки предназначены для автоматического измерения дебита скважин при однотрубной системе сбора нефти и газа, для контроля за работой скважин по наличию подачи жидкости, а также для автоматической или по команде с диспетчерского пункта блокировки скважин или установки в целом при возникновении аварийных ситуаций. АГЗУ состоит из двух отдельных блоков: технологического блока, аппаратурного блока. В технологическом блоке производится измерение дебита скважин. В аппаратурном блоке расположены приборы и аппаратура управления работой оборудования установки. Основными технологическими процессами на технологических площадках установки АГЗУ являются: -замер дебита скважин -сепарация; -подогрев нефти; -откачка разгазированной нефти насосами на УПН; -подача газа сепарации на УПН; -впрыск ингибитора коррозии в нефтяной поток к УПН. Наиболее распространены автоматизированные групповые замерные установки типа «Спутник А».Существуют три модификации этой серии: «Спутник а-16-14-400», «Спутник АМ-25-10-1500» и «Спутник АМ-40-14-400». Установки позволяют измерять дебит нефти со следующими характеристиками: - вязкость нефти, мПа.с, не более……………………..80 - массовая доля воды в нефти, не более……………… 0,95 - массовая доля парафина, не более…………………. 0,07 - содержание сероводорода и агрессивной пластовой воды, вызывающей коррозию свыше 0,3 г/(м2.ч)……… не допускается. |