кожухотрубчатый теплообменник. Зміст

Скачать 0.74 Mb. Скачать 0.74 Mb.

|

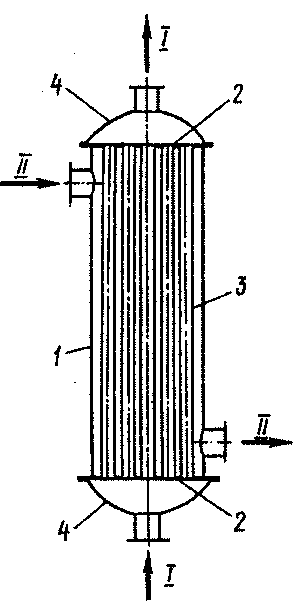

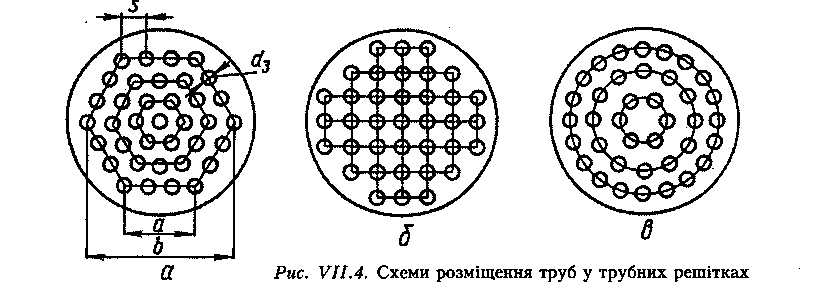

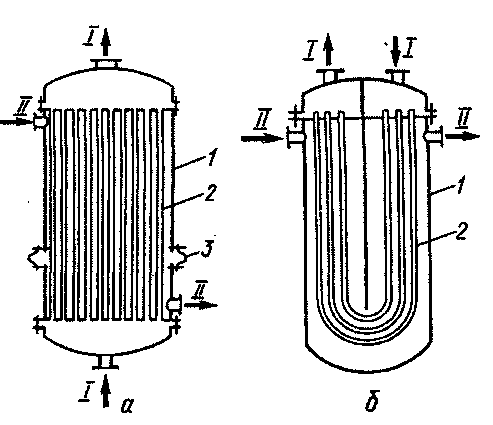

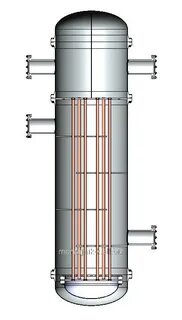

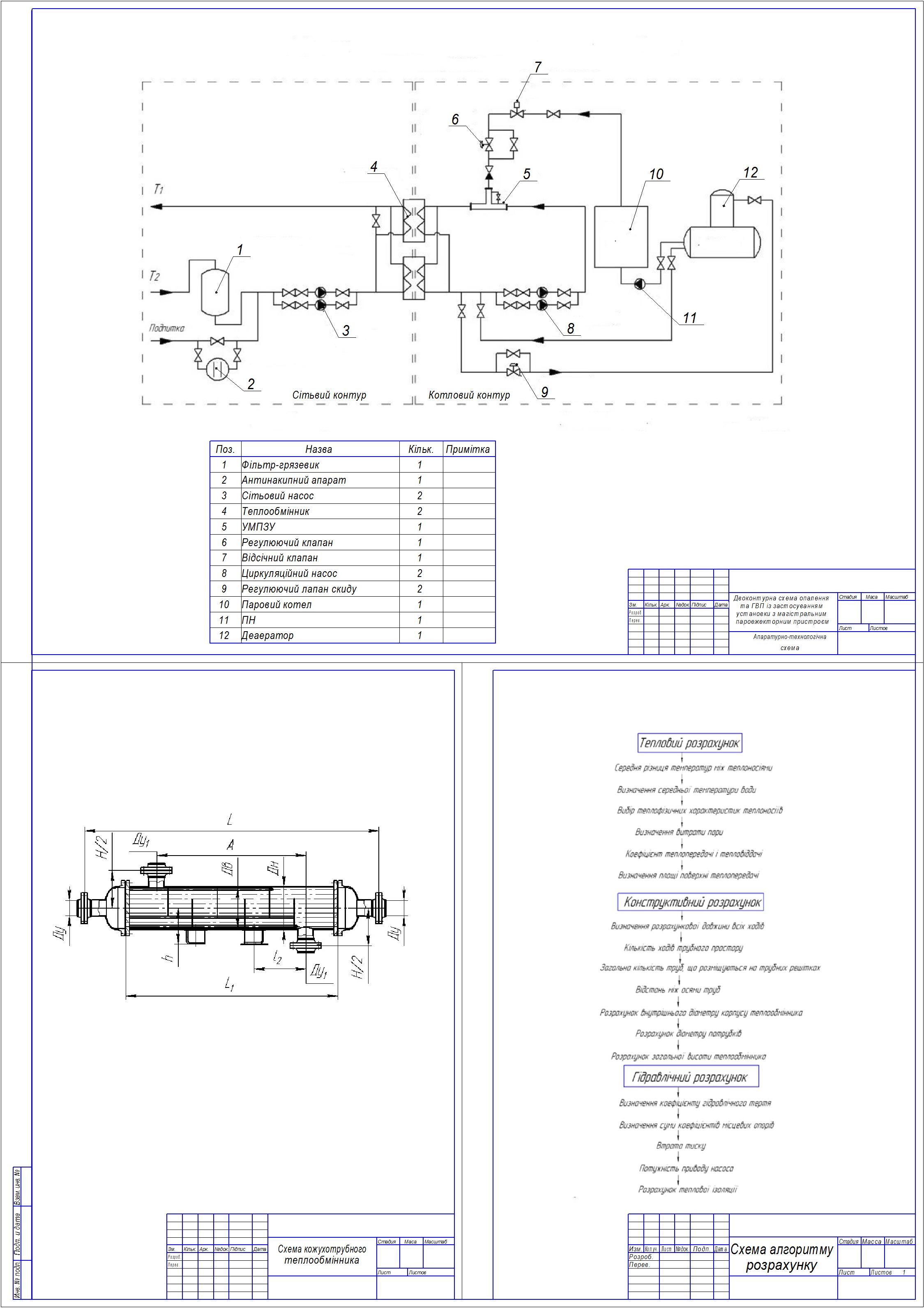

ЗмістВступ 2 1. Опис проектованого апарату та його аналогів 4 1.1. Призначення і опис теплообмінника 4 1.2. Аналоги проектованого апарату 9 2. Розрахункова частина 11 2.1. Тепловий розрахунок 11 2.2. Конструктивний розрахунок 15 2.3. Гідравлічний розрахунок 17 2.4. Розрахунок теплової ізоляції 18 2.5. Техніко-економічний розрахунок 19 3. Опис апаратурно-технологічної схеми включення апарату у виробництво 21 4. Охорона праці і техніка безпеки 23 Висновок 25 Література 26 Додаток 1 - Двоконтурна схема опалення та ГВП із застосуванням установки з магістральним паро ежекторним пристроєм 27 ВступТеплообмінний апарат (ТО) - апарат, в якому відбувається процес передачі тепла від більш гарячого теплоносія (робочого середовища) до більш холодного. В якості теплоносія може використовуватися рідина, пара або газ. У теплообмінних апаратах передача тепла від одного середовища до іншого викликана трьома частинами теплообмінного процесу: теплопровідністю, конвекцією і тепловим випромінюванням. Найбільшу роль для продуктивної роботи теплообмінного пристрою грає конвективний теплообмін, або тепловіддача, яка відбувається при сукупній та одночасній дії теплопровідності і конвекції. Процеси теплообміну відбуваються в теплообмінних пристроях різних видів і конструкцій. На сьогоднішній день всі теплообмінні апарати, які застосовуються в хімічній галузі, розділяються на деякі види за такими факторами: за використанням (нагрівачі, випарники і кип'ятильники; холодильники, конденсатори і т.д.), за режимом роботи, за нюансами конструкції і т. д. Холодильники і конденсатори призначені для охолодження рідини або конденсації парів із використанням спеціальних холодоагентів (вода, повітря, пропан, хлористий метил, фреони і т. д.). Теплообмінні апарати представляють собою багато чисельну групу теплосилового устаткування, заповнюючи великі територіальні площі і перевищуючи головним чином 50% ціни загальної комплектації в теплоенергетиці, хімічній і нафтопереробній промисловості та ряді інших сфер. Тому раціональний вибір теплообмінників є дуже важливою задачею. При створеннях нових, більш ефективних теплообмінних апаратів прагнуть, по-перше, зменшити питомі витрати матеріалів, праці, засобів і витрачається при роботі енергії в порівнянні з тими ж показниками існуючих теплообмінників. Питомими витратами для теплообмінних апаратів називають витрати, віднесені до теплової продуктивності взаданих умовах, по-друге, підвищити інтенсивність і ефективність роботи апарату. Інтенсивністю процесу або питомою тепловою продуктивністю теплообмінного апарату визначається кількість теплоти, що передається в одиницю часу через одиницю поверхні теплообміну при заданому тепловому режимі. Інтенсивність процесу теплообміну характеризується коефіцієнтом теплопередачі k. На інтенсивність і ефективність впливають також форма поверхні теплообміну; еквівалентний діаметр і компонування каналів, що забезпечують оптимальні швидкості руху середовищ; середній температурний напір; наявність турбулізуючих елементів у каналах; ребра і т. д. Крім конструктивних методів інтенсифікації процесу теплообміну існує режимні методи, пов'язані зі зміною гідродинамічних параметрів і режиму течії рідини біля поверхні теплообміну. Режимні методи включають: підведення коливань до поверхні теплообміну, створення пульсації потоків, вдування газу в потік або відсмоктування робочого середовища через пористу стінку, накладення електричних або магнітних полів на потік, запобігання забруднень поверхні теплообміну шляхом сильно турбулізації потоку і т. д. 1. Опис проектованого апарату та його аналогів1.1. Призначення і опис теплообмінникаКожухотрубні теплообмінники найпопулярніші в хімічній галузі, мають великі поверхні теплообміну в одному пристрої, прості у виробництві та надійні при роботі. Кожухотрубні теплообмінники відносяться до поверхневих теплообмінних апаратів рекуперативного типу. Широке поширення цих апаратів обумовлено, перш за все, надійністю конструкції і великим набором варіантів виконання для різних умов експлуатації. Розрізняють такі типи кожухотрубних теплообмінних апаратів: [6] - Теплообмінні апарати з нерухомими трубними гратами (жорсткотрубні ТА); - Теплообмінні апарати з нерухомими трубними гратами і з лінзовим компенсатором на кожусі; - Теплообмінні апарати з плаваючою головкою; - Теплообмінні апарати з U-образними трубами. Кожухотрубні теплообмінні апарати з нерухомими трубними гратами відрізняються простотою конструкції і, отже, меншою вартістю (рис.1.1). Застосовуються якщо максимальна різниця температур теплоносіїв не перевищує 80 0С, і при порівняно невеликій довжині апарату.  Рис. 1.1. Кожухотрубний теплообмінник з нерухомими трубними гратами: 1 - розподільна камера; 2 - кожух; 5 - теплообмінна труба; 4 - поперечна перегородка; 5 - трубна решітка; б - кришка кожуха; 7 – опора Один з теплоносіїв рухається всередині теплообмінних труб, а інший омиває зовнішню поверхню труб. Кінці труб закріплюються за допомогою вальцювання, зварювання або пайки в трубних решітках. У кожух теплообмінного апарату за допомогою дистанційних трубок встановлюються перегородки. Перегородки підтримують труби від провисання і організовують потік теплоносія в міжтрубному просторі, інтенсифікуючи теплообмін. До кожуха теплообмінного апарату приварюються штуцери для входу і виходу теплоносія з міжтрубного простору. До кожуха теплообмінного апарату за допомогою фланцевого з'єднання кріпляться розподільна камера і задня кришка зі штуцерами для входу і виходу продукту з трубного простору. Залежно від розташування теплообмінних труб розрізняють теплообмінні апарати горизонтального і вертикального типу. Залежно від числа перегородок в розподільній камері і задній кришці кожухотрубні Теплообмінні апарати діляться на одноходові, двоходові і багатоходові в трубному просторі. Залежно від числа поздовжніх перегородок, встановлених в міжтрубному просторі, кожухотрубні теплообмінники діляться на одно - і багатоходові в міжтрубному просторі. Для часткової компенсації температурних напруг в кожусі і в теплообмінних трубах використовуються спеціальні гнучкі елементи (розширювачі, компенсатори), встановлені на кожусі апарату. Такі теплообмінники називаються теплообмінними апаратами з температурним компенсатором на кожусі. Кожухотрубні теплообмінні апарати з плаваючою головкою (з рухомою трубною решіткою) є найбільш поширеним типом кожухотрубних теплообмінників (рис.1.2). Рухома трубна решітка дозволяє трубному пучку вільно переміщатися незалежно від корпусу, що значно знижує температурні напруги як в кожусі, так і в теплообмінних трубах. [1]  Рис. 1.2. Кожухотрубний теплообмінник з плаваючою головкою: 1 - кришка розподільної камери; 2 - розподільна камера; 3 - нерухома трубна решітка; 4 - кожух; 5 - теплообмінна труба; 6 - поперечна перегородка; 7 - рухома трубна решітка; 8 - кришка кожуха; 9 - кришка плаваючої головки; 10 - опора; 11 - каткова опора трубчастого пучка Теплообмінні апарати даного типу виконуються з двома або чотирма ходами по трубному простору. Апарати з плаваючою головкою найчастіше виконуються одноходовими по міжтрубному простору. В апаратах з двома ходами по міжтрубному простору встановлюється поздовжня перегородка. Кожухотрубні теплообмінники з U-образними трубами (рис.1.3) мають одну трубну решітку, в яку завальцьовані обидва кінці U-подібних теплообмінних труб. Відсутність інших жорстких зв'язків теплообмінних U-подібних труб з кожухом забезпечує вільне подовження труб при зміні їх температури.  Рис. 1.3. Кожухотрубний теплообмінник з U-подібними трубками: 1-розподільна камера; 2 - трубна решітка; 3 - кожух; 4 - теплообмінна труба; 5 - поперечна перегородка; 6 - кришка кожуха; 7 - опора; 8 - Каткова опора трубчастого пучка На рис. 1.4 показано схему вертикального кожухотрубного одноходового теплообмінника, який комплектується з корпусу 1, приєднаних до нього міцних трубних решіток 2, пучка труб 3, кінці яких розвальцьовані або зварювані в трубних решітках. До трубних решіток приварені кришки 4.   Рис. 1.4 Схема кожухотрубного Рис. 1.5. Схема кожухотрубного одноходового теплообмінника багатоходового теплообмінника Холодний теплоносій (I) переміщується всередині труб, а гарячий (II) - в міжтрубному просторі (в просторі між кожухом і трубами). Через малу швидкість руху теплоносіїв одноходові теплообмінники експлуатуються з пониженим коефіцієнтом тепловіддачі. Щоб пришвидшити рух теплоносіїв, використовують багатоходові теплообмінники (рис. 1.5), в яких пучок труб за допомогою поперечних перегородок 1, вмонтованих у кришках, розділений на певну кількість секцій (ходів), по яких теплоносій I йде послідовно. Швидкість руху теплоносія II в міжтрубному просторі роблять вище, встановлюючи ряд сегментних перегородок 2. З двох теплоносіїв, що переміщується в трубках і в міжтрубному просторі, потрібно пришвидшити рух в першу чергу того, термічний опір якого при теплообміні вищий. Труби в трубних решітках розташовують здебільшого по кутах правильних шестикутників (рис. 1.6, а). Іноді труби розміщують по кутах квадратів (рис. 1.6, б) або по концентричних колах (рис. 1.6, в).  Рис. 1.6. Схеми розташування труб у трубних решітках На рис. 1.7, а наведено теплообмінник з лінзовим компенсатором 3 на корпусі 1. Деформації при температурі нівелюються осьовим стисканням або розширенням цього компенсатора. Такі теплообмінники використовують при температурних деформаціях, що не перевищують 15 мм, і при тисках у міжтрубному просторі до 6 • 105 Па. Якщо треба забезпечити значні переміщення труб і кожуха, використовують теплообмінники з U-подібними трубками 2 (рис. 1.7, б), обидва кінці яких зафіксовані в одній трубній решітці. Будь-яку трубу можна з легкістю подовжувати незалежно від інших. Мінусом такого теплообмінника є трудність чищення внутрішньої поверхні труб. Розробляючи кожухотрубні теплообмінники, теплоносій, що більш за всіх забруднює поверхню теплообміну, направляють в труби (трубний простір), які легше чистити. Якщо різниця температур між кожухом і трубами становить понад 50°С або при великій довжині труб використовують кожухотрубні теплообмінники з різними компенсаторами температурних подовжень. Такі теплообмінники застосовують при температурних деформаціях, які не вище 15 мм, і при тиску в міжтрубному просторі до 6•105 Па.  Рис.1.7. Схеми кожухотрубних теплообмінників з компенсаторами температурних подовжень Якщо необхідно організувати великі переміщення труб і кожуха, застосовують теплообмінники з U-подібними трубками 2 (рис. 1.7.б), обидва кінці яких приварені в одній трубній решітці. 1.2. Аналоги проектованого апаратуАпарат, що проектується, має аналог - кожухотрубчатий теплообмінний апарат, що складається з пучків труб, зафіксованих в трубних гратчастих дошках кришок, кожухів, опор. Схема його роботи базується на русі гарячого і холодного теплоносіїв по різних каналах. Завдяки цьому між канальними стінками здійснюється процес теплового обміну. У розподільних камерах розташовані патрубки входу і виходу середовища. Задня камера агрегату розворотна. Додатковими елементами пристрою є монтажні фіксатори і опори, за рахунок яких система може розташовуватися не тільки у вертикальному, але і в горизонтальному положенні. Дія стандартної конструкції полягає в тому, щоб всередині відбувався теплообмін без змішування використовуваних продуктів. Носії розділені, в пристрої встановлюються перегородки. Тепло подається по різних трубках. Один з теплоносіїв розташований всередині трубки. Інший подається під тиском в ділянку між труб. При цьому агрегатний стан носіїв різниться. Кришки знаходяться на торцях кожуха. Вони повністю його герметизують. У комплектацію можуть входити кріплення для довільного монтажу. Інтенсивність теплообміну збільшується за рахунок труб зі спеціальними ребрами. При необхідності зменшення теплообміну на труби наноситься теплоізолююче покриття.  Рис. 1.8 - Аналог проектованого апарату 2. Розрахункова частинаВихідні дані: Тип теплообмінника – кожухотрубний теплообмінник; Гарячий теплоносій (1) – гріюча пара; Холодний теплоносій (2) – вода Продуктивність G = 11 т/год; Початкова температура води tп = 5 градусів С; Кінцева температура води tк = 96 градусів С; Тиск гріючої пари Рг = 0,2 МПа 2.1. Тепловий розрахунокТепловий розрахунок теплообмінників полягає у визначенні необхідної площі теплообміну, яку знаходять із основного рівняння теплопередачі.  де  – теплове навантаження теплообмінника, Вт; – теплове навантаження теплообмінника, Вт;  – коефіцієнт теплопередачі, Вт / (м2 К); – коефіцієнт теплопередачі, Вт / (м2 К);  – середня різниця температур між теплоносіями, К. – середня різниця температур між теплоносіями, К.2.1.1 Теплове навантаження теплообмінників Теплове навантаження теплообмінника визначають із рівняння теплового балансу. Якщо знехтувати втратами теплоти у навколишнє середовище, які зазвичай не перевищують 5 %, то в разі нагрівання рідини насиченою водяною парою рівняння теплового балансу буде мати вигляд:  звідки  де  – витрата пари, кг/с; – витрата пари, кг/с;  - ентальпія пари, Дж/кг; - ентальпія пари, Дж/кг;  - ентальпія конденсату, Дж/кг. - ентальпія конденсату, Дж/кг.Через те, що конденсат має температуру пари, то  , де r – питома теплота конденсації пари, Дж/кг. , де r – питома теплота конденсації пари, Дж/кг.Визначаємо температуру насиченої водяної пари при тиску Р = 0,2 МПа tг = 120 0С. За температури пари  = 120 °С знаходимо його теплофізичні характеристики: [2] = 120 °С знаходимо його теплофізичні характеристики: [2]теплота пароутворення (конденсації), r = 2202 кДж/кг густина ρп = 1,129 кг/м3. Визначаємо середню температуру води  За середньою температурою води  = 50,5 °С знаходимо її теплофізичні характеристики: [2] = 50,5 °С знаходимо її теплофізичні характеристики: [2]густина ρв = 987,7 кг/м3; питома теплоємність св = 4179 Дж/(кг К); теплопровідність λв = 0,641 Вт/(м·К); коефіцієнт динамічної в’язкості μв = 0,5422 10-3 Па с; критерій Прандтля Рrв = 3,536. Визначимо кількість теплоти, що передається від пари до води  Визначимо витрату пари:  2.1.2 Середня різниця температур між теплоносіями Середня різниця температур між теплоносіями  (середній температурний напір) залежить від схеми руху теплоносіїв відносно поверхні теплообміну. В апаратах з протитечійним рухом теплоносіїв значення величини (середній температурний напір) залежить від схеми руху теплоносіїв відносно поверхні теплообміну. В апаратах з протитечійним рухом теплоносіїв значення величини  більше, ніж при прямотечії. Внаслідок цього теплообмінник має меншу площе поверхні теплопередачі. більше, ніж при прямотечії. Внаслідок цього теплообмінник має меншу площе поверхні теплопередачі.Середній температурний напір при прямотечії і протитечії, а також за сталої температури одного із теплоносіїв визначають як середньологарифмічну різницю:  де  – відповідно більша і менша різниці температур між теплоносіями на кінцях поверхні теплообміну, К. – відповідно більша і менша різниці температур між теплоносіями на кінцях поверхні теплообміну, К.Схема потоків: 1200С → 1200С 960С ← 50С Δtб = 120 – 5 = 1150С; Δtм = 120 – 96 = 240С  2.1.3 Коефіцієнти теплопередачі та тепловіддачі Коефіцієнт теплопередачі для плоскої поверхні теплообміну визначають за формулою:  де  – коефіцієнти тепловіддачі відповідно з боку гарячого і холодного теплоносіїв, Вт/(м2К); – коефіцієнти тепловіддачі відповідно з боку гарячого і холодного теплоносіїв, Вт/(м2К);  – товщина стінки, м; – товщина стінки, м;  – коефіцієнт теплопровідності матеріалу стінки, Вт/(м*К); – коефіцієнт теплопровідності матеріалу стінки, Вт/(м*К);  – термічні опори шарів забруднень з обох боків стінки, (м2 К)/Вт. – термічні опори шарів забруднень з обох боків стінки, (м2 К)/Вт.Забруднення поверхні теплообміну знижує коефіцієнт теплопередачі. Якщо термічні опори забруднень невідомі, то коефіцієнт теплопередачі визначають для чистої поверхні без урахування  , а вплив забруднень стінки враховують, вводячи коефіцієнт використання поверхні теплообміну φ: , а вплив забруднень стінки враховують, вводячи коефіцієнт використання поверхні теплообміну φ: Для більшості теплообмінників φ = 0,63…0,85. Розраховуємо режим руху води в трубах і швидкість руху води. Для цього спочатку знаходимо необхідну кількість труб діаметром 25x2 мм для одного ходу теплообмінника за турбулентного режиму руху. Вибираємо орієнтовне значення Rеор = 20 000. Тоді кількість труб одного ходу  Оскільки  то  Швидкість руху води в трубах  Коефіцієнт тепловіддачі для води Nu = 0,023·Re0,8·Pr0,4 = 0,023·200000,8·3,5360,4 = 105 Тоді  Визначаємо коефіцієнт тепловіддачі від водяної пари до стінки. Орієнтовно вибираємо температуру стінки з боку пари tст = 110 °С. Тоді температура плівки конденсату tпл = 0,5 (120 + 110) = 115 °С. За цієї температури знаходимо фізичні характеристики конденсату: ρ = 945 кг/м3; λк = 0,686 Вт/(м К); μ = 234·10-6 Па с; r = 2209 кДж/кг. Висота поверхні теплопередачі l = 1,5 м. Тоді коефіцієнт тепловіддачі від пари до стінки    зазвичай приймається в межах 5-10 0С. зазвичай приймається в межах 5-10 0С.Коефіцієнт теплопередачі для чистої поверхні  Забруднення поверхні теплообміну знижує коефіцієнт теплопередачі. Коефіцієнт теплопередачі для забрудненої поверхні за значенням коефіцієнта використання поверхні теплообміну φ = 0,75: К = Кчист · φ = 2389 · 0,75 = 1792  Перевіряємо правильність прийнятого значення температури стінки з боку гарячого теплоносія за формулою  Різниця між прийнятим значенням температури стінки і визначеним становить близько 1 °С, що допускається. Площа поверхні теплопередачі за формулою  2.2. Конструктивний розрахунокЗ урахуванням заданої продуктивності апарата і швидкості руху рідини визначаємо площу прохідного перерізу трубок одного ходу:    де  – витрата рідини, кг/с; – витрата рідини, кг/с;  – густина рідини, кг/м2; – густина рідини, кг/м2;  – швидкість руху рідини всередині трубок, м/с. Задаємося значеннями швидкості руху води в трубах – швидкість руху рідини всередині трубок, м/с. Задаємося значеннями швидкості руху води в трубах  та та  . . Кількість труб одного ходу    де dв – внутрішній діаметр труб, м. Розрахункова довжина всіх ходів L1 = F / (π·dp·n1) = 2,94/(3,14 • 0,021 • 17) = 2,61 м, L2 = F / (π·dp·n2) = 2,94/(3,14 • 0,021 • 13) = 3,50 м, L3 = F / (π·dp·n3) = 2,94/(3,14 • 0,021 • 10) = 4,50 м де dp - розрахунковий діаметр труб, який визначають залежно від співвідношення α1 и α2. dp = dв = т.к. α1 >> α2 Кількість ходів трубного простору z1 = L1 / l = 2,61 / 1.5 = 1,74 ≈ 2 z2 = L2 / l = 3,50 / 1.5 = 2,33 ≈ 2 z3 = L3 / l = 4,50 / 1.5 = 3,00 ≈ 3 де l - робоча довжина труб, яку приймаємо l = 1,5 м. Загальна кількість труб, що розміщуються на трубних решітках n = z · n1 = 2 ·17 = 34. n = z · n2 = 2 ·13 = 26. n = z · n3 = 3 ·10 = 30. У рамі розміщення труб по сторонах правильних шестикутників за табл. 6.2 вибираємо найближчу нагальну кількість труб n = 37. Тоді на стороні найбільшого шестикутника a = 4 труб, а кількість труб, розміщених по діагоналі шестикутника, b = 7. Відстань між осями труб s = (1,3…1,5) dз = 1,4 25 = 35 мм. Внутрішній діаметр корпусу теплообмінника  де η = 0,6 … 0,8 – коефіцієнт заповнення трубної решітки. Вибираємо нормалізований теплообмінник, зовнішній діаметр сталевого кожуха якого  = 325 мм і товщина стінки δСТ = 3 мм. Тоді внутрішній діаметр такого теплообмінника = 325 мм і товщина стінки δСТ = 3 мм. Тоді внутрішній діаметр такого теплообмінника  = 325 - 2·3 = 319 мм. = 325 - 2·3 = 319 мм.Загальна висота теплообмінника H = l + 2h = 1,5 + 0,14 + 0,24 = 1,88 м. Висоту кришки h без патрубків беремо 0,35 діаметра кожуха (0,325 0,35 = 0,11 м), а з патрубками на 200 мм більшу від діаметра патрубка (0,04 + 0,2 = 0,24 м). Діаметр патрубків для води  Діаметр патрубка для пари  Діаметр патрубка для конденсату  Позначення теплообмінного апарату: 1.Діаметр кожуха D = 325 мм по ГОСТ 9617-76. 2.Тип апарату ТНВ - теплообмінник з нерухомими трубними гратами вертикальний. 3.Умовний тиск в трубах і кожусі - 0,2 МПа. 4.Матеріал виконання – Ст3сп5. 5. Діаметр труби - 25 мм. 6.Довжина труб – 1,5 м. 7.Схема розміщення труб – Ш - по вершинах рівносторонніх трикутників. 8. Число ходів - 2. Група виконання - А. Теплообмінник 325 ТНВ-0,2 М - А ГОСТ 15122-79. 2.3. Гідравлічний розрахунокВтрату тиску під час руху води в трубах теплообмінника визначаємо за формулою  де  – коефіцієнт гідравлічного тертя; – коефіцієнт гідравлічного тертя;  – довжина труб одного ходу чи каналу, м; – довжина труб одного ходу чи каналу, м;  – кількість ходів; – кількість ходів; – діаметр труби або еквівалентний діаметр, м; – діаметр труби або еквівалентний діаметр, м;  – коефіцієнт місцевого опору; – коефіцієнт місцевого опору;  – швидкість руху теплоносія, м/с; – швидкість руху теплоносія, м/с;  – густина рідини, кг/м3. – густина рідини, кг/м3.Коефіцієнт гідравлічного тертя λ у міжтрубному просторі кожухотрубних теплообмінників залежить від розміщення труб у теплообміннику і кількості рядів труб, через які проходить потік. У разі розміщення труб по вершинах рівносторонніх трикутників   де  – внутрішній діаметр кожуха, м; – внутрішній діаметр кожуха, м;  – зовнішній діаметр труб, м. – зовнішній діаметр труб, м.Сума коефіцієнтів місцевих опорів у теплообміннику  Втрата тиску  Потужність приводу насоса  2.4. Розрахунок теплової ізоляціїВтрати теплоти в навколишнє середовище поверхнею апарата є обов’язковою складовою теплового балансу будь-якого апарата, температура поверхні якого більша за температуру навколишнього середовища. Втрати теплоти QВ ізольованим обладнанням визначають за формулою  де α - коефіцієнт тепловіддачі від зовнішньої поверхні ізоляції в навколишнє середовище, який визначають за формулою α = 9,74 + 0,07Δt = 9,74 + 0,07 (115 – 20) = 16,39 де Δt – різниця температур поверхні стінки апарата і навколишнього повітря. F - площа зовнішньої поверхні ізоляції, м2 tіз, tп - температура зовнішньої поверхні відповідно ізоляції і навколишнього повітря, tіз = 30 оС. Згідно з вимогами охорони праці й техніки безпеки температура зовнішньої поверхні ізоляції для теплових агрегатів не повинна перевищувати 40 0С. При цьому товщина ізоляції для плоских поверхонь має становити не більше ніж 150 мм, а для трубопроводів залежно від діаметра згідно таблиці:

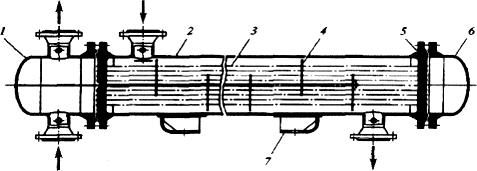

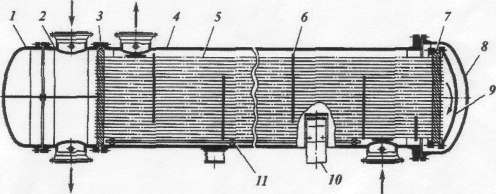

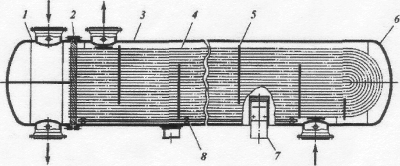

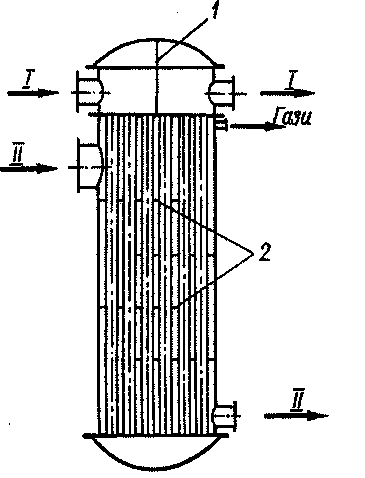

Розраховуючи товщину ізоляції, виходять із допустимих втрат температури зовнішньої поверхні ізоляції. Так, при одношаровій ізоляції для плоских стінок і циліндричних поверхонь діаметром понад 2 м товщину шару ізоляції можна визначити із рівності питомих теплових потоків крізь шар ізоляції та від поверхні ізоляції в навколишнє повітря:  де  - коефіцієнт теплопровідності ізоляційного матеріалу, для вати скляної - коефіцієнт теплопровідності ізоляційного матеріалу, для вати скляної  ; ; - температура стінки апарату під ізоляцією, - температура стінки апарату під ізоляцією,  . . Оптимальну товщину шару ізоляції визначають техніко-економічним розрахунком. Це зумовлено тим, що зі збільшенням товщини шару ізоляції теплові втрати зменшуються, але вартість самої ізоляції зростає. 2.5. Техніко-економічний розрахунокОптимальна швидкість руху теплоносію відповідає мінімуму функції К∑ = Ка + Ке де К∑ - загальні витрати, грн./рік Ке - експлуатаційні витрати, грн./рік Ка = F*CF*a CF - вартість 1 м2 поверхні теплообміну CF = 15000 грн./м2 а - річна доля амортизаційних відрахувань, %, а = 0,08 F – площа поверхні теплообміну ,м2 Ка = 2,94*15000*0,08 = 3534 грн./рік Ка - амортизаційні витрати, грн./рік Ке = N*Cє*τ N - потужність електродвигуна насоса, кВт Cе - вартість 1 кВт/год. електроенергії Cе = 0,9 грн./кВт*год τ - кількість годин роботи теплообмінника за рік τ = 7420 год. Ке = 0,245*0,9*7420 = 1639 грн./рік К∑ = 3534 + 1639 = 5172 грн./рік. 3. Опис апаратурно-технологічної схеми включення апарату у виробництвоПроектований теплообмінник входить до складу двоконтурної схеми опалення та ГВП із застосуванням установки з магістральним паро ежекторним пристроєм (додаток 1). Закрита двоконтурна система теплопостачання – мережевий і котлової контури розділені бар'єрним теплообмінником, це дозволяє убезпечити котельне обладнання від негативного впливу теплових мереж (температурних перепадів, високого робочого тиску в системі теплопостачання, поганої якості теплоносія, різких коливань витрати мережної води в контурі споживача і т. д.); У схемі передбачена автоматична система регулювання температури нагріву мережної води, яка відстежує коливання температури зовнішнього повітря і оптимально вибудовує режим спалювання палива і гідравлічні потоки через контури, забезпечуючи споживача номінально необхідним тепловим навантаженням. Система частотного регулювання-установка частотно-регульованих приводів на підживлювальні насоси, дає істотну економію електроенергії; Дана теплова схема котельні відрізняється від типової схеми теплопостачання споживача тим, що в ній використаний принцип виділення частини опалювального навантаження і навантаження гарячого водопостачання в окремий контур. При цьому гаряче водопостачання забезпечується по іншому контуру, що працює за поєднаним температурним графіком з опалювальним навантаженням. Залежно від розрахункової температури зовнішнього повітря, опалювальне навантаження, що передається в контурі з гарячим водопостачанням змінюється від 20 до 30%. Котловий контур. Нагрівається хім. очищена вода, за допомогою циркулюючих насосів (2 шт. робочий і резервний) подається на установку УМПЕУ, в якій нагрівається прямим введенням пари, що гріє, згідно із затвердженим температурним графіком теплової мережі споживача. Надлишок конденсату повертається в деаератор, системою автоматичної підтримки тиску на всмоктуванні насоса. Регулювання температури теплоносія в залежності від температури зовнішнього повітря, здійснюється автоматично регулятором витрати пари, що гріє клапаном по пару на конденсаційну колону УМПЕУ. Робота контуру підігріву в робочому режимі забезпечує безстічну схему роботи котельні. Мережевий контур. По мережевому трубопроводу вода з технічного трубопроводу відцентровими насосами, вузол обліку подається на два пластинчастих (трубчастих) водоводяних теплообмінника, нагрівається до необхідної температури і подається в тепломережу для системи опалення та ГВП. Зворотна мережева вода проходячи через інерційно-гравітаційний фільтр-грязевик і антинакипний електрохімічний апарат АЕ-а повертається на всасування мережевих насосів. Переваги перед існуючими системами 1. Відсутні підігрівачі на ЦТП або ІТП. 2. Гідравлічна стабільність у багато разів вище. 3. Виключається недовиработка електроенергії на тепловому споживанні, за рахунок відсутності необхідності підтримки температурного перепаду в теплообмінниках. 4. Забезпечується резервування споживачів у разі припинення циркуляції по будь-якому з контурів, відповідно 25-30% або 75-70%. 5. Виключається потрапляння сирої води в мережеву воду через нещільності в теплообмінниках. 4. Охорона праці і техніка безпекиСпроектований кожухотрубний теплообмінник призначений для підігріву води на технологічні потреби підприємства. Вода у теплообміннику нагрівається за допомогою гарячого теплоносія, а саме насиченої пари, яка поступає в теплообмінник з температурою tp=120  за тиску Р = 0,2 МПа. Для безпечної експлуатації апарату при заданих температурі, тиску, швидкості розраховувались товщина стінки апарату, що забезпечує його щільність і надійність, вибирались кришки, опори, фланці. Був здійснений розрахунок товщини теплової ізоляції. Оскільки вода і насичена водяна пара є екологічно чистими носіями, то середовища в теплообмінному апараті є нетоксичними, неагресивними та не є вибухонебезпечними. Вагомого шкідливого впливу на довкілля при роботі з таким продуктом не відзначається. за тиску Р = 0,2 МПа. Для безпечної експлуатації апарату при заданих температурі, тиску, швидкості розраховувались товщина стінки апарату, що забезпечує його щільність і надійність, вибирались кришки, опори, фланці. Був здійснений розрахунок товщини теплової ізоляції. Оскільки вода і насичена водяна пара є екологічно чистими носіями, то середовища в теплообмінному апараті є нетоксичними, неагресивними та не є вибухонебезпечними. Вагомого шкідливого впливу на довкілля при роботі з таким продуктом не відзначається.При роботі теплообмінника шкідливих викидів в атмосферу немає, лише тепловий потік з поверхні апарата, який можна максимально обмежити, використовуючи ізоляцію. [3] Однією з екологічних проблем є стічні води, які утворюються при митті апарата, вони містять велику кількість забруднюючих речовин. Тому перед скидом цих вод в каналізацію необхідно встановлювати очисні споруди. Ці теплообмінники не належать до тих, що можуть забруднювати навколишнє середовище, що є великою перевагою у його використанні. Експлуатація теплообмінників ведеться згідно з інструкцією, яка затверджена головним інженером підприємства. В якій вказується: порядок обслуговування апарата під час нормальних умов і аварій; права і обов`язки чергового персоналу; порядок огляду і ремонту обладнання; правила з техніки безпеки і протипожежної техніки. Теплообмінні апарати повинні працювати в оптимальному тепловому режимі, який відповідає технологічному режиму теплової обробки продукту. Контролюючи роботу апарату, черговий персонал повинен слідкувати за температурою і тиском вхідного теплоносія і температурою вихідного продукту. Черговий повинен своєчасно реєструвати в журналі показники роботи апарату, відмічати в ньому всі несправності і дефекти в роботі. Кожен апарат повинен мати свій порядковий номер, чітко зображений на його фронті. Той же номер повинно мати все допоміжне обладнання, віднесене до цього апарату (насоси, конденсатори і т. д.). Якщо апарат не експлуатується більше року чи підлягав ремонту із заміною листів, то перед запуском повинно бути проведена гідравлічна перевірка. На процес теплопередачі чинить великий вплив ступінь забруднення поверхні теплообміну, тому необхідно систематично чистити апарати для правильної їх експлуатації. Спосіб очищення залежить від виду і ступеня забруднення, а також від конструкції апарата. Існують такі способи очищення теплообмінних поверхонь. Механічний. Для очищення м`яких осадів використовуються волосяні щітки і щітки із латунного дроту, металічні йоржі. Тверда накип видаляється жорсткими дротовими щітками. Механічний спосіб часто пов`язаний з розбиранням апарата. Хімічний. При цьому способі апарати заповнюють хімічними реактивами з наступним промиванням. Гідравлічний. Застосовується для видалення відкладення, які не прилипають – піску, листя і т. д. – за допомогою струменя води з підвищеною циркуляційною швидкістю. Термічний. Використовується для видалення дуже твердого накипу. Суть способу полягає в прогріванні трубок парою з наступним зрошенням холодною водою. Внаслідок різкої зміни температури накип відділяється і змивається водою. ВисновокУ даній курсовій роботі були проведені розрахунок і вибір конструкції кожухотрубного теплообмінного апарату. Проведено конструктивний, тепловий розрахунок, гідравлічний розрахунок. При тепловому розрахунку при відомих температурах і витратах теплоносіїв визначені теплова потужність і площа поверхні теплообмінного апарату, проведений вибір стандартного апарату. В результаті гідравлічного розрахунку та визначені падіння тиску теплоносіїв в міжтрубному і трубному просторах ТА, а також потужності енергоприводу насосів або компресорів, використовуваних для прокачування теплоносіїв через теплообмінний апарат. Література1.Кавецкий Г.Д., Васильев Б.В. Процессы и аппараты пищевой технологии. М: Колосс 1997. 2.Павлов К.Ф, Романков П.Г, Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии - Ленинград.: Химия, 1987 3.Основные процессы и аппараты химической технологии /Под редакцией Ю.И Дытнерского - М.:Химия, 1983. 4.Расчеты и задачи по процессам и аппаратам пищевых производств /Под Редакцией С.М Гребенюка. И.М.Михеевой. - М; Агропромиздат.1987. 5.Лащинский А.А.,Толщинский А.Р.Основы конструирования и расчеты химической аппаратуры. - Л.:Машиностроение,1970. 6.Технология и оборудование пищевых производств /Под редакцией Н.И Назарова -М.:Пищевая промышленность,1977. 7.Кавецкий Г.Д .Николаев В.П.,Васильев Б.В. Применение и расчет теплообменников на предприятиях пищевой промышленности. Учебное Пособие- иМ,1997 8.Кавецкий Г.Д., Николаев В.П, Васильев Б.В. Методические указания по курсовому проектированию.-М.,МГЗИПП,1999. Додаток 1 - Двоконтурна схема опалення та ГВП із застосуванням установки з магістральним паро ежекторним пристроєм |