1. 1 Проверка и осмотр крана перед началом работы при неработающих механизмах и отключенном рубильнике

Скачать 1.66 Mb. Скачать 1.66 Mb.

|

|

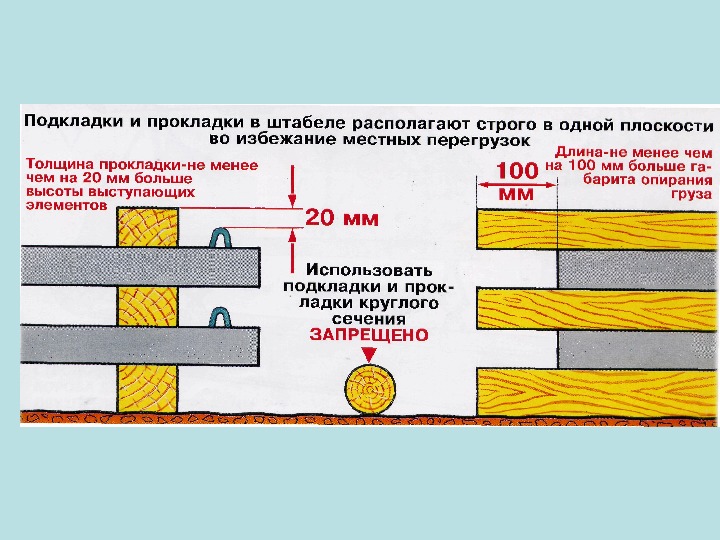

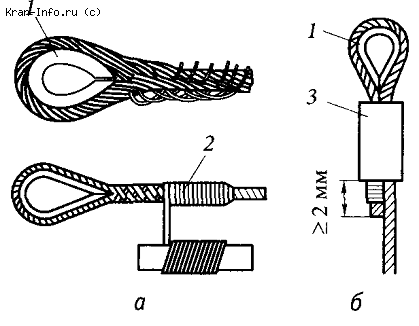

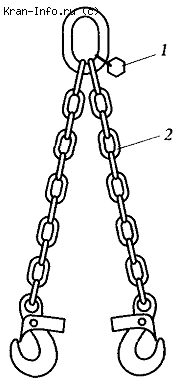

1 1.1 Проверка и осмотр крана перед началом работы при неработающих механизмах и отключенном рубильнике.До начала работы машинист крана должен ознакомиться с записями в вахтенном журнале, произвести приемку крана, убедиться в исправности всех механизмов, металлоконструкций, узлов и других частей крана, а также кранового пути. При этом крановщик должен: - осмотреть механизмы крана, их крепление и тормоза, а также ходовую часть и противоугонные захваты; - проверить наличие и исправность ограждений механизмов и наличие в кабине диэлектрических ковриков; - проверить, смазаны ли передачи, подшипники и канаты, а также в каком состоянии находятся смазочные приспособления и сальники; - осмотреть в доступных местах металлоконструкции крана, сварные, заклепочные и болтовые соединения; - проверить состояние канатов и их крепление на барабанах и в других местах. При этом следует обратить внимание на правильность укладки канатов в ручьях блоков и барабанов; - осмотреть крюк, его крепление в обойме и замыкающее устройство на нем или другой сменный грузозахватный орган, установленный вместо крюка; - проверить наличие блокировок, приборов и устройств безопасности на кране; - проверить исправность освещения крана и рабочей зоны; - осмотреть крановые пути козлового крана и тупиковые упоры; - осмотреть электродвигатели в доступных местах, троллеи или гибкий токоподводящий кабель, токоприемники, панели управления, защитное заземление, проверить, закрыты ли на запор двери шкафов защитных панелей, главных рубильников, панелей магнита и люки площадок для обслуживания главных токоприемников; - проверить наличие проходов шириной не менее 700 мм между козловым краном и штабелями грузов и другими сооружениями на всем протяжении кранового пути; - крановщик должен совместно со стропальщиком проверить исправность съемных грузозахватных приспособлений и тары, их соответствие массе и характеру груза, наличие на них клейм или бирок с указанием грузоподъемности, даты испытания и номера. - при приемке работающего крана его осмотр должен производиться совместно с крановщиком, сдающим смену. Для осмотра крана его владелец обязан выделить крановщику необходимое время. - осмотр крана должен осуществляться только при неработающих механизмах и отключенном рубильнике в кабине крановщика, осмотр токоподводящего кабеля - при отключенном рубильнике, подающем напряжение на кран. 1.2 Укладка и складирование грузов. опускать перемещаемый груз разрешается лишь на предназначенное для этого место, где исключается возможность падения, опрокидывания или сползания устанавливаемого груза; на место установки груза должны быть предварительно уложены подкладки соответствующей прочности для того, чтобы стропы могли быть легко и без повреждения извлечены из-под груза; устанавливать груз в местах, для этого не предназначенных, не разрешается; укладку и разборку груза следует производить равномерно, не нарушая установленные для складирования груза габариты и не загромождая проходы; погрузка груза в автомашины и другие транспортные средства должна производиться таким образом, чтобы была обеспечена удобная и безопасная строповка его при разгрузке;  погрузка и разгрузка транспортных средств должны выполняться без нарушения их равновесия. Складирование грузов. К складированию грузов предъявляются следующие требования: грузы должны складироваться в устойчивые штабеля не загромождать проходы и проезды между грузом и землей должны быть подкладки высотой не менее 100 мм число подкладок (прокладок между рядами в штабеле) выбирается таким образом, чтобы не было видно видимого прогиба груза прокладки не должны выступать за край штабеля более 100 мм при складировании грузов таблички, бирки, надписи на грузе должны располагаться со стороны прохода, чтобы их было легко прочесть при наличии выступающих частей на грузе (петли, кронштейны, выступы) толщина прокладок должна быть на 2-3 см больше высота выступающих частей 1.3 Требования к коушевой гильзе и вкладышу. Заделку концов каната при изготовлении стропов выполняют следующими способами: · заплетка с последующей обмоткой (оклетневкой) выступающих концов прядей (рис. 3.9, а); · опрессовка алюминиевой втулкой (рис. 3.9, б).  Рис. 3.9. Способы изготовления канатных стропов: а — заплетка свободного конца; б — опрессовка алюминиевой втулкой; 1 — коуш; 2 — проволока; 3 — втулка Способ заплетки заключается в том, что пряди распущенного конца каната вплетают между прядями нераспущенного каната. Технология заплетки должна соответствовать нормативной документации. Концы свободных прядей обрезают, сращенный участок обматывают (оклетневывают) мягкой проволокой 2 или другим материалом, пригодным для этой цели. Алюминиевую втулку 3 надевают на ветвь каната, образующую петлю вокруг коуша 1 таким образом, чтобы конец вспомогательной ветви каната выходил из втулки после опрессовки не менее чем на 2 мм. Собранную заготовку сдавливают прессом до получения круглого поперечного сечения втулки. Петля стропа, сопряженная с кольцами, крюками или другими деталями, должна быть выполнена с применением коуша для предохранения каната от перетирания. В петли универсальных стропов коуши не устанавливают. В качестве концевых элементов используют коуши. Их выбирают по диаметру каната в зависимости от его характеристики. Коуш представляет собой металлический желоб в виде кольца. Коуши бывают двух типов: для стальных канатов (С) для пеньковых канатов (Р) Изготавливают их штамповкой или ковкой с последующей оцинковкой. На маркировке коуша указывается товарный знак завода изготовителя, тип коуша и допустимая нагрузка. Бракуются коуши при наличии трещин на опрессовочной втулке. 2 2.1 Причины аварий и несчастных случаев при эксплуатации мостовых и козловых кранов. 1) неисправность тормозов, концевых выключателей механизмов подъема груза, передвижения крана и тележки, блокировки двери кабины и люка для выхода на мост крана; 2) обрыв грузовых канатов; 3) разрушение металлоконструкций (опор, пролетных балок, тележек и т.д.); 4) неисправность кранового пути и тупиковых упоров; 5) угон крана ветром; 6) управление краном необученными рабочими; 7) неисправность электрооборудования и травмирование работающего электрическим током; 8) несоблюдение марочной системы при работе на мостовых кранах; 9) отсутствие или неисправность ограждений площадок и вращающихся частей; 10) несоблюдение мер безопасности, указанных в наряде-допуске, при выполнении работ на крановых путях и проходных галереях; 11) неисправность канатов, грузозахватных органов и съемных грузозахватных приспособлений; 12) подъем груза при наклонном положении канатов; 13) неправильная строповка грузов, перегруз или переполнение тары; 14) нахождение людей в полувагонах и на других транспортных средствах при их погрузке и разгрузке; 15) несоблюдение порядка и габаритов складирования грузов; 16) нахождение людей в зоне действия магнитных и грейферных кранов и под перемещаемым грузом. 2.2 Типы изготавливаемых цепных стропов?  цепные стропы классифицируются как:  одноветвевые (тип ВЦ, 1СЦ), двухветвевые (2СЦ), трехветвевые (3СЦ), четырехветвевые (4СЦ), стропы с замкнутыми ветвями (СЦ1вз, СЦ 2вз), кольцевые (УСЦ).  Цепные стропы (рис. 3.10) общего назначения согласно РД 10-33—93 изготавливают ветвевыми: · 1СЦ (одноветвевой строп цепной) — грузоподъемность 0,5... 12,5 т; · 2СЦ (двухветвевой строп цепной) — грузоподъемность 0,5... 16 т; · ЗСЦ (трехветвевой строп цепной) — грузоподъемность 1,0...25 т. Рис. 3.10. Цепной строп типа 2СЦ: Для строповки грузов могут применяться конструкции цепных стропов, изготовленные в соответствии с другими нормативными документами, например универсальные цепные стропы (УСЦ). 1 — бирка; 2 — ветвь цепная 2.3 Приборы и устройства безопасности ПС. Прибор безопасности - техническое устройство электронного типа, устанавливаемое на кране и предназначенное для отключения механизмов в аварийных ситуациях или их предупреждения. Устройство безопасности - техническое устройство механического, электрического, гидравлического или иного (неэлектронного) типа, устанавливаемое на кране и предназначенное для отключения механизмов в аварийных ситуациях или для предупреждения крановщика (машиниста) об аварийной ситуации. Классификация по назначению Ограничитель - устройство, автоматически отключающее и/или переключающее на пониженную скорость привод механизма в аварийных ситуациях. Ограничитель рабочего движения - ограничитель, который вызывает остановку и/или ограничение рабочих движений крана. Регистратор параметров работы крана - устройство, регистрирующее параметры работы крана. Указатель - устройство, информирующее крановщика (машиниста) и обслуживающий персонал об условиях работы крана. Устройство предохранительное - механическое устройство для защиты крана в аварийных ситуациях. Буфер - устройство для смягчения удара. Захват противоугонный - устройство для удержания крана от передвижения вдоль кранового (рельсового) пути в нерабочем состоянии под действием ветра.

ВНИМАНИЕ! Категорически запрещается работа крана при неисправных или отключенных приборах безопасности. 3 3.1 Техническое освидетельствование. При отсутствии в руководстве (инструкции) по эксплуатации крана указаний по проведению технического освидетельствования техническое освидетельствование ПС проводится согласно ПРАВИЛАМ БЕЗОПАСНОСТИ ОПАСНЫХ ПРОИЗВОДСТВЕННЫХ ОБЪЕКТОВ НА КОТОРЫХ СПОЛЬЗУЮТСЯ ПОДЪЕМНЫЕ СООРУЖЕНИЯ. ПС в течение срока службы должны подвергаться периодическому техническому освидетельствованию: а) частичному - не реже одного раза в 12 месяцев; б) полному - не реже одного раза в 3 года, за исключением редко используемых ПС (ПС для обслуживания машинных залов, электрических и насосных станций, компрессорных установок, а также других ПС, используемых только при ремонте оборудования, для которых полное техническое освидетельствование проводят 1 раз в 5 лет). Внеочередное полное техническое освидетельствование ПС должно проводиться после: а) монтажа; б) реконструкции; в) ремонта с применением сварки И Т.Д. Техническое освидетельствование ПС должно проводиться ИТР, ответственным за осуществление производственного контроля при эксплуатации ПС, а также при участии ИТР, ответственного за содержание ПС в работоспособном состоянии. Результатом технического освидетельствования является следующее: а) ПС и его установка на месте эксплуатации соответствуют требованиям эксплуатационной документации и настоящих ПРАВИЛ; б) ПС находится в состоянии, обеспечивающем его безопасную работу. При полном техническом освидетельствовании ПС должны подвергаться: а) осмотру; б) статическим испытаниям; в) динамическим испытаниям; При частичном техническом освидетельствовании статические и динамические испытания ПС не проводятся. При техническом освидетельствовании ПС должны быть осмотрены и проверены в работе его механизмы, тормоза, гидро- и электрооборудование, указатели, ограничители и регистраторы. Кроме того, при техническом освидетельствовании крана должны быть проверены: а) состояние металлоконструкций крана и его сварных (клепаных, болтовых) соединений (отсутствие трещин, деформаций, ослабления клепаных и болтовых соединений), а также состояние кабины, лестниц, площадок и ограждений; б) состояние крюка, блоков. У кранов, транспортирующих расплавленный металл и жидкий шлак, у механизмов подъема и кантовки ковша ревизия кованых и штампованных крюков и деталей их подвески, а также деталей подвески пластинчатых крюков должна проводиться заводской лабораторией с применением методов неразрушающего контроля. При неразрушающем контроле должно быть проверено отсутствие трещин в нарезной части кованого (штампованного) крюка, отсутствие трещин в нарезной части вилки пластинчатого крюка и в оси соединения пластинчатого крюка с вилкой или траверсой. Необходимость и периодичность проверки деталей подвески устанавливаются эксплуатирующей организацией. в) фактическое расстояние между крюковой подвеской и упором при срабатывании концевого выключателя и остановки механизма подъема; г) состояние изоляции проводов и заземления электрического крана с определением их сопротивления; д) соответствие чертежу и данным паспорта крана фактически установленной массы противовеса и балласта; е) состояние крепления осей и пальцев; ж) состояние рельсового пути, соответствие его руководству по эксплуатации ПС, проекту, а также требованиям настоящих ФНП; з) соответствие состояния канатов и их крепления требованиям руководства (инструкции) по эксплуатации ПС, а также требованиям настоящих ФНП; и) состояние освещения и сигнализации. Статические испытания должны проводиться со следующими нагрузками (по отношению к номинальной паспортной грузоподъемности): 125 процентов - для ПС всех типов (кроме подъемников); Статические испытания мостового крана проводятся следующим образом. Кран устанавливается над опорами кранового пути, а его тележка (тележки) - в положение, отвечающее наибольшему прогибу моста, делается первая высотная засечка положения одного из поясов главной балки (с помощью металлической струны, оптическим прибором или лазерным дальномером). Затем контрольный груз поднимают краном на высоту 50 - 100 мм, делают вторую высотную засечку положения того же пояса главной балки и кран выдерживается в таком положении в течение 10 минут. В случае обнаружения произвольного опускания поднятого груза испытания прекращают и результаты их признаются неудовлетворительными. Динамические испытания ПС проводятся грузом, масса которого на 10 процентов превышает его паспортную грузоподъемность, и имеют целью проверку действия его механизмов и тормозов. При динамических испытаниях ПС производятся многократные (не менее трех раз) подъем и опускание груза, а также проверка действия всех других механизмов при совмещении рабочих движений, предусмотренных руководством (инструкцией) по эксплуатации ПС. |