ТО и ремонт автомобильного транспорта. Записка+. 1. Характеристика предприятия и объекта проектирования

Скачать 2.81 Mb. Скачать 2.81 Mb.

|

|

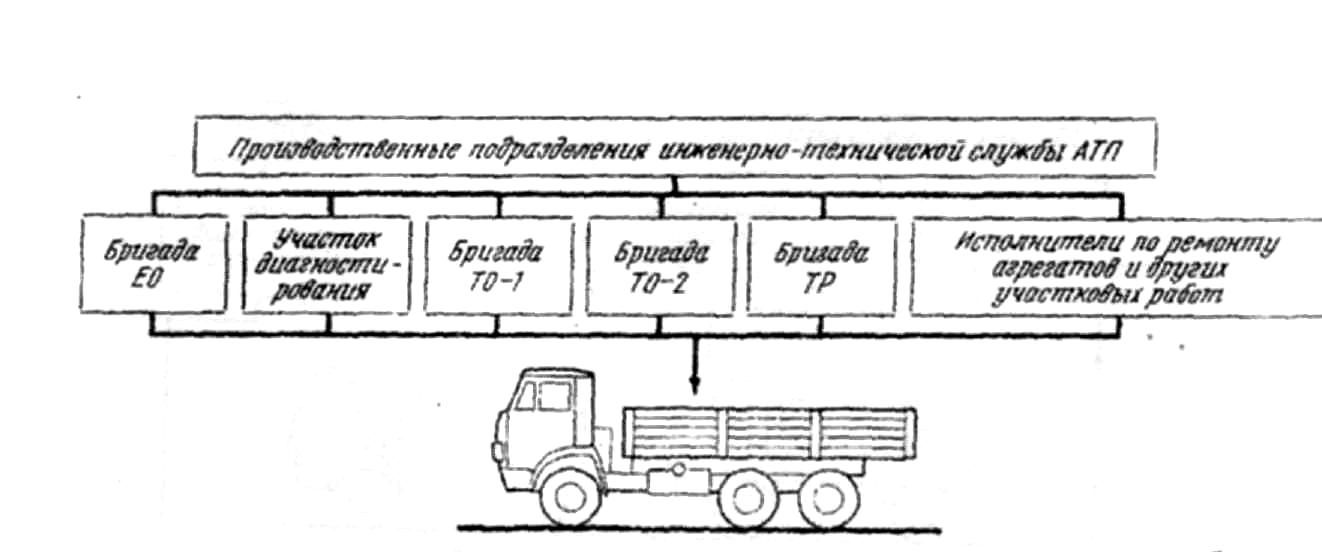

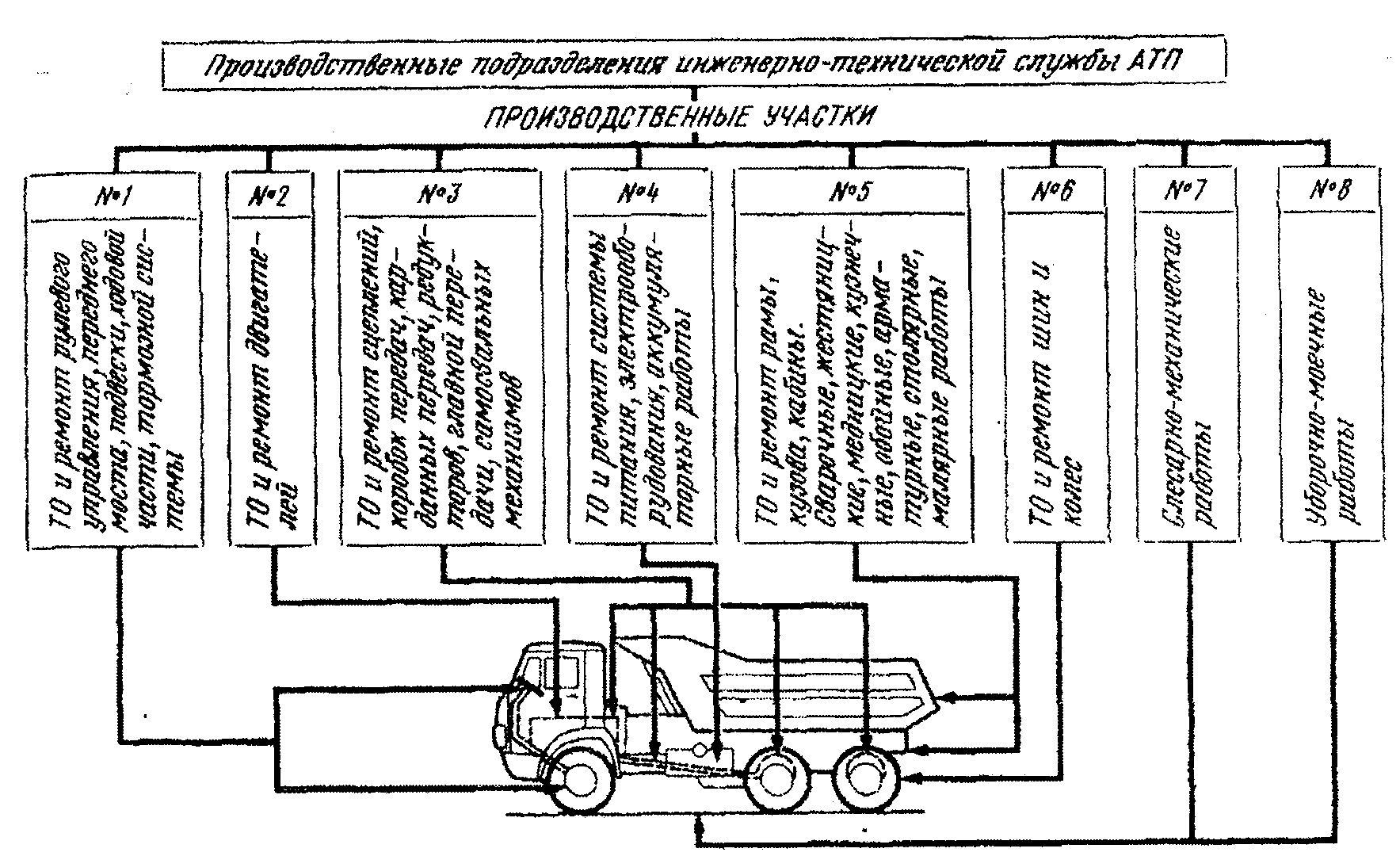

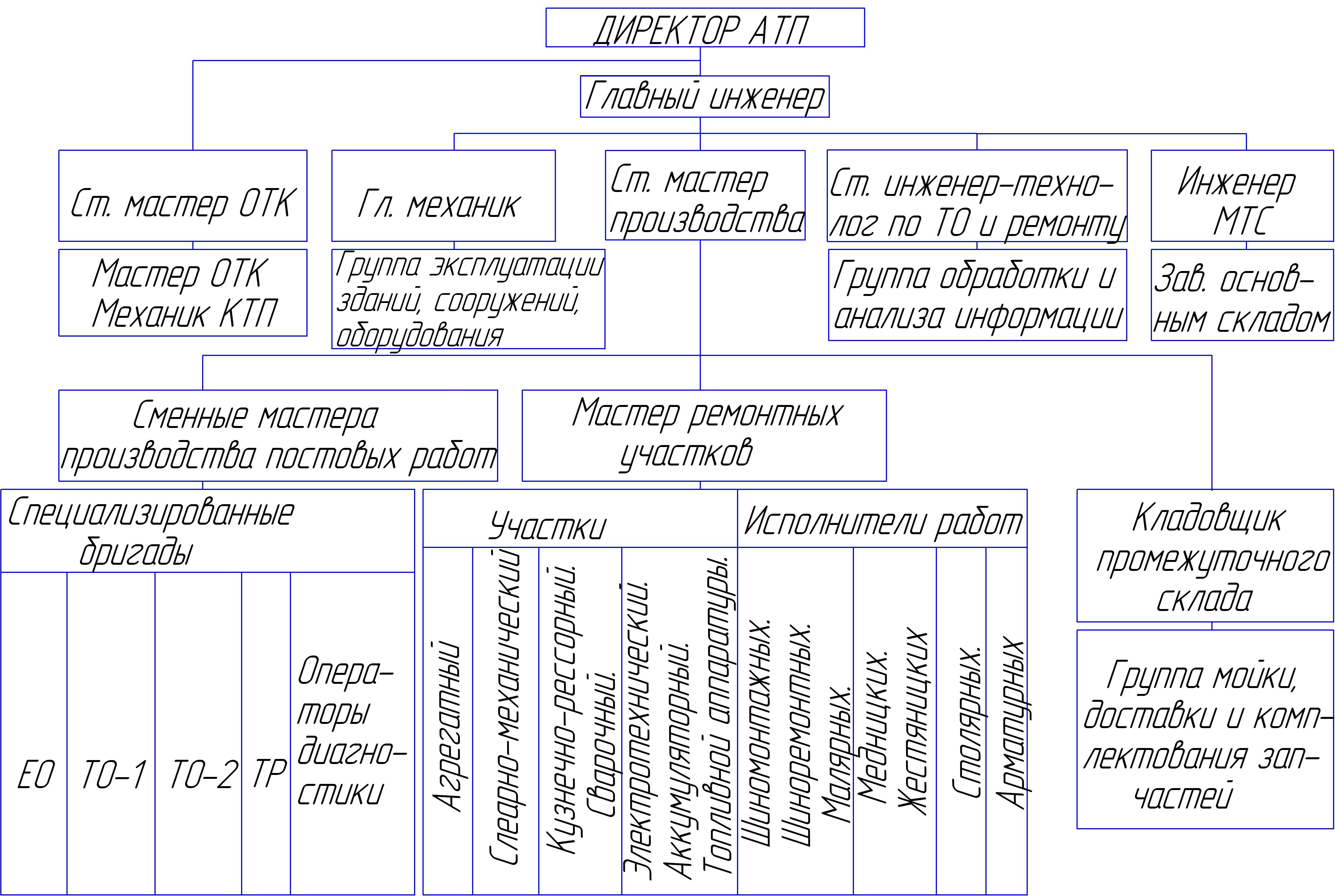

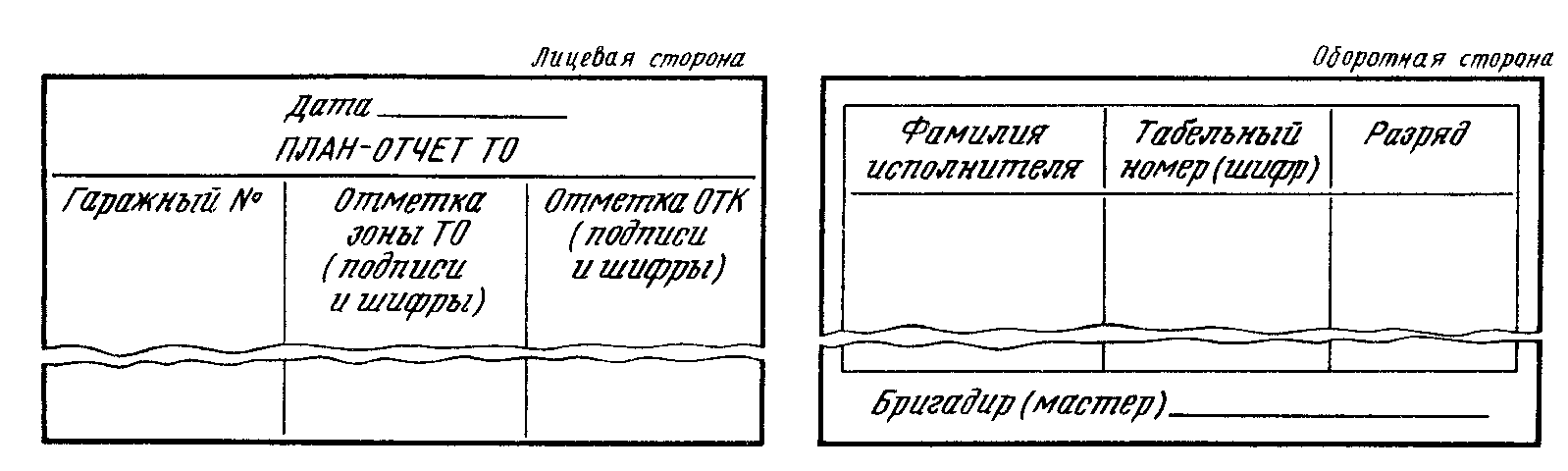

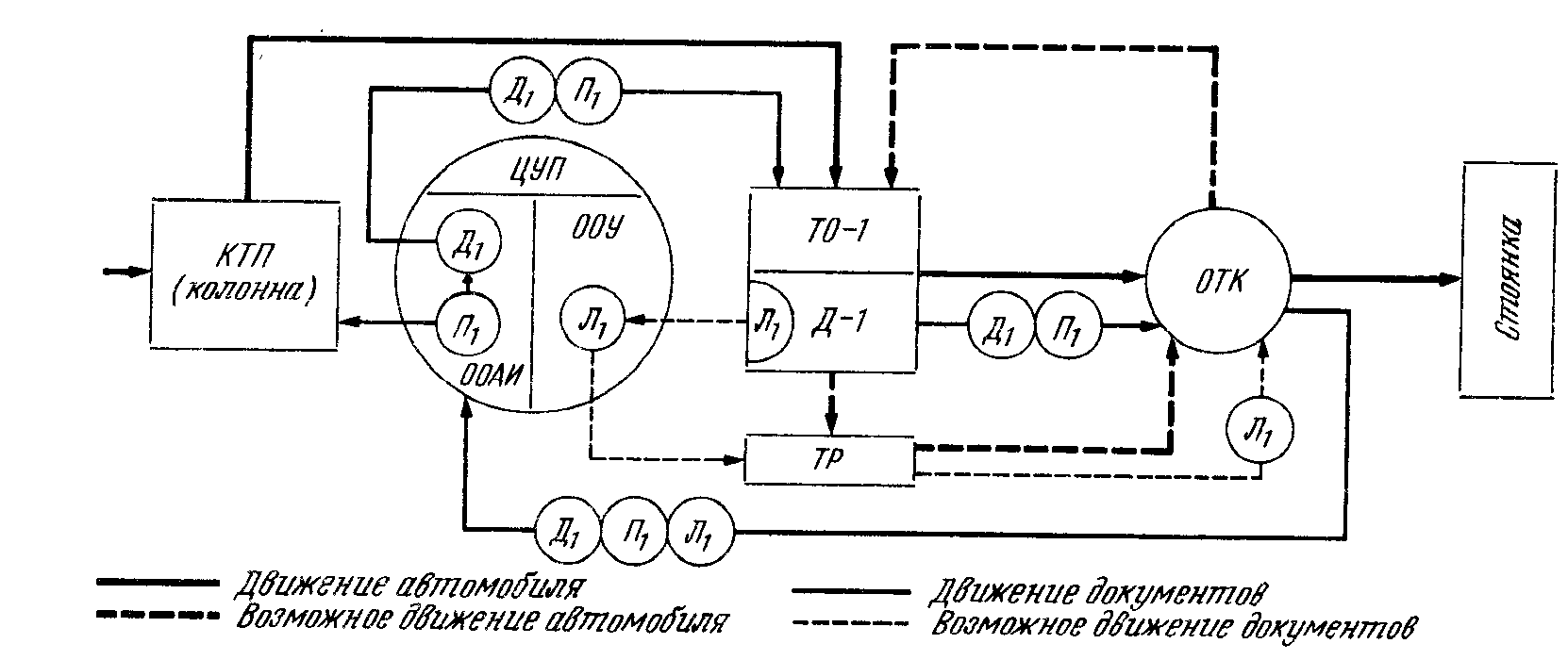

О  главление главлениеВведение…….….….………………………………………………………………. 1. Характеристика предприятия и объекта проектирования...……………….… 2. Расчетно-технологический раздел…………………………………………….. 3. Организационный раздел……………………………………..…………….…. 4. Технологическая карта……………………………………….………..………. 5. Охрана труда и окружающей среды……………………………….….….…… 6. Расчет уровня механизации производственных процессов…………………. 7. Заключение……………………………………………………………………... Список использованной литературы………………………………………….....   В  ведение ведение Автомобильный транспорт играет существенную роль в транспортном комплексе страны, регулярно обслуживая почти 3 млн. предприятий и организаций всех форм собственности, крестьянских и фермерских хозяйств и предпринимателей, а также население страны. Согласно оценкам, вклад автомобильного транспорта в перевозки грузов составляет 75-77%, а пассажиров (без индивидуального легкового) 53-55%. Регулярными автомобильными перевозками (основными в пассажирских перевозках) охвачено 1,3 тыс. городов и 78.9 тыс. сельских населенных пунктов. Особенности и преимущества автомобильного транспорта, предопределяющие его опережающее развитие, связаны с мобильностью и гибкостью доставки грузов и пассажиров “от двери до двери”, “точно в срок” и соблюдением при необходимости расписания. Эти свойства автомобильного транспорта во многом определяются уровнем работоспособности и техническим состоянием автомобилей и парков, зависящими, во-первых, от надежности конструкции автомобилей, во-вторых, от мер по обеспечению их работоспособности в процессе эксплуатации и от условий последней. Целью автомобильного транспорта как сектора транспортного комплекса страны является удовлетворение потребности экономики и населения страны в грузовых и пассажирских перевозках при минимальных затратах всех видов ресурсов. Эта генеральная цель обеспечивается в результате повышения показателей эффективности автомобильного транспорта; роста производительности транспорта и транспортных средств; сокращения себестоимости перевозок; повышении производительности труда персонала; обеспечения безопасности транспортного процесса. Значительным резервом в деле повышения производительности автомобилей и снижения себестоимости перевозок является улучшение организации обслу- ж  ивания и ремонта подвижного состава автотранспортных предприятий. ивания и ремонта подвижного состава автотранспортных предприятий.Осуществленное в последние годы укрупнение автохозяйств и создание автотранспортных предприятий со списочным количеством автомобилей 100 и более единиц переход большинства предприятий на новую систему планирования и экономического стимулирования настоятельно требуют дальнейшего совершенствования методов организации и управления производственно-технической службой на базе новейших исследований в области надежности и долговечности автомобилей, диагностики, технологии и организации производства, научной организации труда, экономико-математических методов, а также широкого использования вычислительной техники, средств автоматики и связи. Курсовое проектирование ставит перед студентами следующие задачи: - систематизация, закрепление и углубление теоретических знаний, полученных при изучении предмета; - усвоение основ проектирования и технологических расчетов зон ТО. диагностики и ТР подвижного состава в автотранспортных предприятиях и организациях различных форм собственности; - умение правильно выбрать метод организации производства и его обоснование для конкретных условий; - умение пользоваться технической и нормативно-справочной литературой, нормативными материалами и стандартами. . 1  . Характеристика предприятия и объекта проектирования . Характеристика предприятия и объекта проектирования1.1 Основные данные об условиях эксплуатации 1. Марка автобуса ПАЗ-3205; 2. Группы автомобилей по пробегу с начала эксплуатации А1=55, А2=45, А3=90, А4=50; 3. Среднесуточный пробег автомобилей 210; 4. Категория эксплуатации III; 5. Природно-климатические условия эксплуатации: умеренный климат без высокой агрессивности окружающей среды; 6. Дни работы АТП в году 365; 7. Первая смена начало работы 5:30, конец работы первой смены 14:00, вторая смена начало работы 14:00, конец работы второй смены 12:00 ночи. 1.2 Характеристика объекта проектирования Техническое обслуживание (ТО-1 и ТО-2) проводится на 6 универсальных постах тупикового типа специализированными бригадами. На постах техническо- го обслуживания в принудительном порядке выполняются следующие виды работ: - диагностические работы; - крепежные работы; - регулировочные работы; - смазочные работы; - заправочно-очистительные работы; - электротехнические работы; - работы по обслуживанию системы питания; -  работы по обслуживанию шин автомобилей. работы по обслуживанию шин автомобилей. На постах зоны технического обслуживания ТО-1 обслуживаются только одиночные автомобили, так как длина участка не позволяет обслуживание автопоезда без предварительной расцепки тягача с прицепом (полуприцепом). Зона работает по пятидневной рабочей неделе в одну смену продолжительностью восемь часов. Время работы зоны – с 700 до 1600 с перерывом на обед с 1130 до 1230, с кратковременным отдыхом в течении десяти минут от каждого часа рабочего времени Технологическое оборудование соответствует выполняемым работам в объеме первого технического обслуживания, но не соответствует требованиям техники безопасности. В работе с оборудованием допускается персонал не моложе 18 лет, изучивший техническую документацию, прошедший обучение и изучивший инструктажи по технике безопасности. Производственные рабочие участка технического обслуживания ознакомлены с правилами по технике безопасности. Инструктажи в необходимом объеме проводятся инженером по охране труда. Производственные помещения и рабочие места освещаются естественным и искусственным светом. Производственные помещения для проведения технического обслуживания и текущего ремонта имеют вентиляцию, но воздушная среда не соответствует нормам. В зоне технического обслуживания имеются пожарные щиты со средствами пожаротушения, огнетушители, необходимый инвентарь, инструкции по противопожарной безопасности. 2  Расчетно-технологический раздел Расчетно-технологический раздел2.1. Выбор исходных нормативов режима ТО и ремонта и корректирование нормативов Исходные нормативы ТО и ремонта принимаются из положения [1]. Корректирование нормативов выполняется по формулам 2.1.1. Периодичность ТО-1, ТО-2 и пробег до капитального ремонта L 1 = L 1(H) К1 К3, км (2.1) L 2 = L 2(H) К1 К3, км (2.2) L кр = Lкр(H) К1 К2 К3, км (2.3) где L p(H) - нормативный ресурсный пробег автомобиля, км; L i(H) - нормативная периодичность ТО i-го вида (ТО-1 или ТО-2), км. К1 – коэффициент корректирования нормативов в зависимости от категории эксплуатации; К2 – коэффициент корректирования нормативов в зависимости от модификации подвижного состава К3 – коэффициент корректирования нормативов в зависимости от природно-климатических условий L 1 = 3500 × 0,8 × 1,0 = 2800 (км); L 2 = 14000 × 0,8 × 1,0 = 11200 (км); L р = 320000 × 0,8 × 1,0 × 1,0 = 256000 (км). 2  .1.2. Трудоемкость ЕО, ТО-1, ТО-2, Д-1, Д-2, СО, ТР .1.2. Трудоемкость ЕО, ТО-1, ТО-2, Д-1, Д-2, СО, ТРгде См – снижение трудоемкости за счет применения моечной установки; Со – снижение трудоемкости путем замены обтирочных работ обдувом воздуха. Км(ЕО) = 0,3. Трудоемкость ЕО (tЕО) определяется по формуле tЕО = tнЕО ·К2·К5·Км, чел.-ч, (2.5) tЕО = 0,70·1,0·0,95·0,3 = 0,20 (чел.-ч). Трудоемкость ТО-1 (tТО-1) определяется по формуле tТО-1 = tнТО-1 ·К2·К5·Км(1), чел.-ч, (2.5) tТО-1 = 5,5·1,0·0,95·0,8 = 4,18 (чел.-ч). Трудоемкость ТО-2 (tТО-2) определяется по формуле tТО-2 = tнТО-2 ·К2·К5·Км(2), чел.-ч, (2.5) tТО-2 = 18,0·1,0·0,95·0,9 = 15,39 (чел.-ч). Трудоемкость общего диагностирования автомобилей Д-1 определяется по формуле: tД-1 = tТО-1·СД-1/ 100 , чел.-ч, (2.6) где tТО-1 - скорректированная трудоемкость ТО-1, чел.-ч;  СД-1 - доля трудоемкости диагностических работ в общей трудоемкости ТО-1. СД-1 - доля трудоемкости диагностических работ в общей трудоемкости ТО-1.tД-1=4,18·8/100=0,33 (чел.-ч). Значения СД-1 принимаются для каждой модели автомобиля согласно /1/. Трудоемкость поэлементного диагностирования автомобилей Д-2 определяется по формуле: tД-2 = tТО-2·СД-2/ 100, чел.-ч , (2.7) tД-2 = 15,39·7/100=1,08 (чел.-ч). где tТО-2 - скорректированная трудоемкость ТО-2, чел-ч; СД-2 - доля трудоемкости диагностических работ в общей трудоемкости ТО-2. Значения СД-2 принимаются для каждой модели автомобиля согласно приложения 1. Удельная трудоемкость текущего ремонта (ТР) на 1000 км пробега определяется по формуле: tТР = tнТР·К1·К2 ·К3·К4·К5, чел.-ч, (2.8) tТР = 5,3·1,2·1,0·1,0·1,13·0,95 = 6,83 (чел.-ч/1000 км). где tнТР - нормативная удельная трудоемкость на 1000 км пробега базовой модели автомобиля, чел.-ч/1000 км; К4 - коэффициент корректирования, учитывающий пробег автомобилей с начала эксплуатации. Значение коэффициента К4 определяется по таблице /1/. При выборе коэффициента К4 определяется доля среднего фактического пробега автомобилей с начала эксплуатации от пробега до капитального ремонта (КР) по формуле:  К4(ср)= (А1·К4(1) + А2·К4(2) + ……+ Аn·K4(n))/(A1+A2+…..+Аn) , (2.9) К4(ср)= (А1·К4(1) + А2·К4(2) + ……+ Аn·K4(n))/(A1+A2+…..+Аn) , (2.9)где А1, А2,…Аn - количество автомобилей, входящих в группу с одинаковым пробегом с начала эксплуатации; К4(1), К4(2),…К4(n) - коэффициент корректирования для соответствующей группы автомобилей с одинаковым пробегом с начала эксплуатации. К4(ср)= 55·0,7 + 45·1 + 90·1,3 + 50·1,4/240 = 1,13. Значения коэффициентов корректирования К1 - К5 для прицепного состава принимаются по тем же принципам, что и для автомобилей. Удельная продолжительность простоя подвижного состава в ТО и ТР на 1000 км пробега определяется по формуле: dТО-ТР = dнТО-ТР ·К'4 , дни/1000 км (2.10) dТО-ТР =0,5·1,13=0,56 дни/1000 км где dнТО-ТР - нормативное удельное значение продолжительности простоя подвижного состава в ТО и ТР, дни/1000 км.; К'4 - коэффициент корректирования, учитывающий продолжительность простоя подвижного состава в ТО и ТР в зависимости от пробега автомобилей с начала эксплуатации. Выбор значения коэффициента К'4 производится аналогично, как и для расчета удельной трудоемкости ТР автомобилей: К'4(ср)=(А1·К'4(1)+А2·К'4(2)+……+Аn·K`4(n))/(A1+A2+…..+Аn), (2.11) где К'4(1), К'4(2),… K`4(n)- коэффициент корректирования для соответствующей группы автомобилей, учитывающий продолжительность простоя подвижного со- с  тава в ТО и ТР в зависимости от пробега автомобилей с начала эксплуатации. тава в ТО и ТР в зависимости от пробега автомобилей с начала эксплуатации.К'4(ср) =55·0,7 + 45·1 + 90·1,3 + 50·1,4/240 = 1,13. 2.2 Определение коэффициента технической готовности Расчетный (планируемый) коэффициент технической готовности автомобилей в АТП определяется по формуле: αТ = где Lсс - среднесуточный пробег автомобилей, км; dТО-ТР - удельная продолжительность простоя в ТО и ТР, дни/1000 км; dТО-ТР = 0,56 αТ = 2.3 Определение коэффициента использования автомобилей Коэффициент использования автомобилей определяется с учетом режима работы автопредприятия в году: αи = (Др.г. / Д к.г.)·αТ·Ки, (2.13) где Др.г. - количество дней работы в году АТП; Дк.г. - количество календарных дней в году; Ки - коэффициент, учитывающий снижение использования технически исправных автомобилей в рабочие для АТП дни по организационным причинам: α  и = (365/365)·0,88·0,93 = 0,82. и = (365/365)·0,88·0,93 = 0,82.При расчете производственной программы по нескольким основным моделям автомобилей, коэффициенты αТ и αи рассчитываются для каждой из них. 2.4 Определение годового пробега автомобилей Годовой пробег всех автомобилей определяется по формуле: Lг =365 · А · Lсс · αи , км, (2.14) где А - списочное количество автомобилей. Lг = 365·240·210·0,82 = 15084720 (км). 2.5 Определение годовой программы по техническому обслуживанию автомобилей Годовое количество технических обслуживаний определяется в целом по АТП или по каждой технологически совместимой группе автомобилей. Годовое количество ежедневных обслуживаний (ЕО) определяется: NгЕО=Lг/Lcc, обслуживаний, (2.15) NгЕО=15084720/210=71832 обслуживаний. Годовое количество уборочно-моечных работ (УМР) для грузовых автомобилей и автопоездов: NгУМР =71832 · 0,2=14366 обслуживаний. Г  одовое количество ТО-2: одовое количество ТО-2:NгТО-2 = Lг /LТО-2 , обслуживаний, (2.16) NгТО-2=15084720/11200=1346 обслуживаний. Годовое количество ТО-1: NгТО-1 = Lг /LТО-1 - NгТО-2, обслуживаний, (2.17) NгТО-1=15084720/2800 - 1346=4041 обслуживаний. Годовое количество общего диагностирования (Д-1): NгД-1 =1,1·NгТО-1 + NгТО-2 , обслуживаний (2.18) NгД-1=1,1·4041 + 1346=5791 обслуживаний. Годовое количество поэлементного диагностирования (Д-2): NгД-2=1,2·NгТО-2 , обслуживаний, (2.19) NгД-2=1,2·1346=1615 обслуживаний. Годовое количество сезонных обслуживаний (СО): NгСО=2·А, обслуживаний, (2.20) NгСО =2·240 = 480 обслуживаний. 2  .6 Определение сменной программы по ТО автомобилей .6 Определение сменной программы по ТО автомобилейСменную (суточную) программу парка автомобилей по ТО и диагностике можно определить из следующего выражения: N смЕО = NгЕО / (Др.г. · Ссм), обслуживаний, (2.21) N см то-1= NгД-1/ (Др.г. · Ссм), обслуживаний, (2.22) N смто-2= NгД-2/(Др.г. · Ссм), обслуживаний, (2.23) где Nгi - годовое количество ТО или диагностируемых автомобилей по каждому виду в отдельности; Др.г. - число рабочих дней в году соответствующей зоны, предназначенной для выполнения того или иного вида ТО и диагностики автомобилей; Ссм - число рабочих смен соответствующей зоны обслуживания автомобилей. N смЕО = 71832/(365 · 2) = 98 обслуживаний, N смто-1=4041/(305 · 2)=6 обслуживаний, N смто-2= 1346/(305 · 2)=2 обслуживания, N смд-1= 5791/(365 · 2)=8 обслуживаний, N смд-2= 1615/(365 · 2)=2 обслуживания. 2  .7. Определение общей годовой трудоемкости технических воздействий подвижного состава .7. Определение общей годовой трудоемкости технических воздействий подвижного составаГодовые объемы работ ТО данного вида вначале определяют по каждой технологически совместимой группе подвижного состава, а затем по АТП в целом, суммируются годовые объемы работ ТО данного вида по всем группам подвижного состава. Объемы постовых и участковых работ ТР устанавливаются в процентном отношении от годового объема работ ТР. Годовая трудоемкость ежедневного обслуживания (ЕО): ТгЕО=tЕО·NгУМР, чел.-ч; (2.24) ТгЕО=0,2·14366=2873,2 (чел-ч). Годовая трудоемкость ТО-1: ТгТО-1 = tТО-1 · NгТО-1 + Тгсп.р(1), чел.-ч; (2.25) где Тгсп.р(1) - трудоемкость сопутствующего текущего ремонта автомобилей при проведении работ ТО-1, чел-ч. ТгТО-1=4,18·4041 + 1689,14 = 18580,52 (чел.-ч). Тгсп.р(1)= tТО-1 ·NгТО-1 ·СТР, чел.-ч , (2.26) где СТР - регламентированная доля сопутствующего ремонта при проведении работ ТО-1. Тгсп.р(1) = 4,18·4041·0,1=1689,14 (чел.-ч). Г  одовая трудоемкость ТО-2: одовая трудоемкость ТО-2:ТгТО-2 = tТО-2 · NгТО-2 + Тгсп.р(2), чел.-ч; (2.27) де Тгсп.р(2) - трудоемкость сопутствующего текущего ремонта автомобилей при проведении работ ТО-2, чел-ч. ТгТО-2=15,39·1346 + 2071,5 = 22786,44 (чел.-ч). Тгсп.р(2)= tТО-2 · NгТО-2 · СТР, чел.-ч , (2.28) где СТР - регламентированная доля сопутствующего ремонта при проведении работ ТО-2. Тгсп.р(2) = 15,39 · 1346 · 0,1=2071,5 (чел.-ч). Объем работ сопутствующего текущего ремонта автомобилей, проводимого при работах ТО-1 и ТО-2, не должен превышать 15-20 % трудоемкости соответствующего вида ТО. Годовая трудоемкость диагностирования (Д-1 и Д-2) автомобилей: ТгД-1=tД-1·NгД-1, чел.-ч; (2.29) ТгД-1= 0,33·5791 =1900,47 (чел.-ч); ТгД-2 = tД-2 ·NгД-2, чел.-ч; (2.30) ТгД-2 = 1,08·1615 =1744,2 (чел.-ч). Г  одовая трудоемкость сезонного обслуживания: одовая трудоемкость сезонного обслуживания:ТгСО = tСО · 2·А, чел.-ч; (2.31) ТгСО = 3,17·2·480=1520,64 (чел.-ч). Годовая трудоемкость всех видов ТО: ΣТгТО = ТгЕО + ТгТО-1 + ТгТО-2 + ТгСО, чел.-ч (2.32) ΣТгТО =2873,2 + 18580,52 + 22786,44 + 1520,64 = 45760,8 чел.-ч. Годовая трудоемкость текущего ремонта (ТР): ТгТР = ΣLг/1000· tТР , чел.-ч, (2.33) ТгТР = 15084720/1000·6,83 = 103028,64 (чел.-ч). Годовая трудоемкость постовых работ Тг/ТР= ТгТР - (Тгсп.ТР(1) + Тгсп.ТР(2)), чел.-ч; (2.34) Тг/ТР= 103028,64 - (1689,14 + 2071,5)=99268 (чел.-ч). Годовая трудоемкость постовых работ зоны ТР и ремонтных цехов определяется из выражения: Тгпост(цех) = ТгТР · СТР /100, чел.-ч (2.35) г  де СТР - доля постовых работ зоны ТР или цеховых работ от общего годового объема ТР. Значения СТР принимаются согласно приложения 1. де СТР - доля постовых работ зоны ТР или цеховых работ от общего годового объема ТР. Значения СТР принимаются согласно приложения 1.Тгпост = 103028,64·40/ 100=41211,46 (чел.-ч); Тг(цех) = 103028,64·60/ 100=61817,18 (чел.-ч). Годовой объем работ по самообслуживанию АТП предусматривает: обслуживание и ремонт технологического оборудования зон и цехов, котельной, компрессорной, электростанций и т.д.; содержание инженерных коммуникаций (водопровод, канализация); содержание и текущий ремонт зданий и сооружений; нестандартного оборудования; уборки производственных помещений и территории АТП и т.д. Годовой объем работ по самообслуживанию АТП, выполненный с участием производственных участков (цехов), устанавливается в процентном отношении от годовой трудоемкости ТО и ТР или с помощью коэффициента самообслуживания Ксам в зависимости от мощности предприятия: ТгТОиТР = ΣТгТО + Тг/ТР = 45760,8 + 99268 = 145028,8 (чел.-ч). 2.8 Определение количества ремонтных рабочих в АТП Число производственных рабочих мест и рабочего персонала определяется по формуле Ря = Тгi /Фрм, чел. (2.36) где Тгi - годовой объем работ по зоне ТО, ТР или цеху (участку), чел-ч; Фрм - годовой производственный фонд времени рабочего места или технологичес- к  и необходимого рабочего при односменной работе, ч. и необходимого рабочего при односменной работе, ч.Ря = 145028,8 / 2070 = 70 (чел). Штатное количество производственных рабочих определяется из следующего соотношения: Рш = Тгi /Фрв, (2.37) где Фрв - годовой производственный фонд времени штатного рабочего, ч. Рш = 145028,8 / 1820 = 80 (чел); Ря.то-1 = 18580,52 / 2070 = 9 (чел); Рш.то-1 = 18580,52 / 1820 = 10 (чел). 3  . Организационный раздел . Организационный раздел3.1. Выбор метода организации производства ТО и ТР на АТП На АТП применяются следующие методы организации производства ТО и ТР подвижного состава: - специализированных бригад; - комплексных бригад; - агрегатно-участковый; - операционно-постовой; - агрегатно-зональный; - централизованной системы управления (ЦУП). Метод специализированных бригад представляет собой такую форму организации производства, при которой работы каждого вида ТО и ТР выполняются специализированными бригадами рабочих (рисунок 3.1). Бригады, выполняющие ЕО, ТО-1, ТО-2 и ремонт агрегатов, комплектуются из рабочих необходимых специальностей, имеют свой объем работ, соответствующий штат исполнителей отдельный фонд заработной платы. При такой организации работ обеспечивается техническая однородность каждого участка (зоны), облегчается маневрирование внутри него людей, инструмента, оборудования, упрощается руководство бригадами и учет количества выполненных работ. Недостаток- невысокое качество ТО автомобилей, отсутствие необходимой ответственности исполнителей за технической состояние и надежность работы подвижного состава. Метод комплексных бригад характеризуется тем, что каждое из подразделений АТП имеет свою бригаду, выполняющую ТО-1, ТО-2 и ТР закрепленных за ней автомобилей. Централизованно выполняется только ЕО и ремонт агрегатов. Комплексные бригады укомплектовываются исполнителями различных специальностей, необходимыми для выполнения закрепленных за бригадой работ.   Рисунок 3.1 - Структура ИТС АТП при организации по методу специализированных бригад При такой организации недостаточная ответственность за качество ТО, а, следовательно, и увеличение объема работ по ТР, такой метод затрудняет организацию поточного ТО автомобиля. Оборудование, оборотные агрегаты и т.п распределяются по каждой бригаде и используются неэффективно. Существенное преимущество метода - бригадная ответственность за качество производимых работ. Агрегатно-участковый метод организации производства состоит в том, что все работы ТО и ТР подвижного состава АТП распределяются между производственными участками, полностью ответственными за качество и результаты своей работы (рисунок 3.2). Эти участки являются основными звеньями производства, каждый из которых выполняет все работы по ТО и ТР одного или нескольких агрегатов (узлов, систем, механизмов) по всем автомобилям АТП. В этом случае моральные и материальные ответственности становятся конкретными. Работы распределяются между производственными участками с учетом величины производственной программы. Работы закрепленные за основными производственными участками, выполняются на тупиковых постах ТО и ТР автомобилей, либо на соответствующих постах поточной линии, а работы вспомогательных участков - в цехах и частично на постах и линиях ТО.   Рисунок3.2 - Структура ИТС АТП при агрегатно-участковом методе Такая организация производства повышает эффективность работы АТП за счет ответственности исполнителей. Недостаток метода - ответственное лицо за автомобиль в целом трудно определить. Операционно-постовой метод ТО-2 заключается в разделении всего объема работ по данному виду обслуживания на отдельные группы операций, которые производят на тупиковых постах в различные дни. Автомобиль подвергается обслуживанию в межсменное время по специально разработанному графику, предусматривающему не один, а несколько заездов на ТО-2 в последующие друг за другом дни. Агрегатно-зональный метод сочетает принцип поточного производства ТО-2 и агрегатно-узлового метода ремонта автомобилей. При этом весь объем ТО-2 и значительная часть ТР выполняется в межсменное время за несколько заездов в дни планового приведения ТО-1. Т  ехнический процесс предусматривает организацию специализированных по группам агрегатов и систем нескольких зон ТО-2 и ТР. Автомобиль в день планового обслуживания направляется не только на Д-1 и ТО-1, но и в одну из этих специализированных зон. ехнический процесс предусматривает организацию специализированных по группам агрегатов и систем нескольких зон ТО-2 и ТР. Автомобиль в день планового обслуживания направляется не только на Д-1 и ТО-1, но и в одну из этих специализированных зон.Операционно-постовой и агрегатно-зональный методы организации производства ТО и ТР автомобилей не получили широкого применения. Приминительно к существующей планово-предупридительной системе ТО и ремонта подвижного состава в настоящее время наиболее прогрессивным для крупных АТП является метод, основанный на формировании производственных подразделений по техническому признаку (технологические комплексы с внедрением ЦУП (централизованного управления производства). Схема структуры централизованного управления технической службой АТП представлена на рисунке 3.3. Система ЦУП предусматривает: 1. Четкое разделение административных и оперативных функций между руководящим персоналом. 2. Сбор, обработку и анализ информации о состоянии производственных ресурсов и объемах работ, подлежащих выполнению и осуществляемых в целях планирования производства и контроля его деятельности. 3. Организацию производства ТО и ТР подвижного состава, основанного на технологическом принципе формирования производственных подразделений. При этом каждый вид технического воздействия выполняется специализированными подразделениями. 4. Объединение производственных подразделений, выполняющих однородные работы, в производственные комплексы: - комплекс технического обслуживания и диагностики; - комплекс текущего ремонта; - комплекс ремонтных участков. 5. Подготовку производства (комплектование оборотного фонда, доставка агрегатов, узлов и деталей на рабочие места и с рабочих мест, мойка агрегатов, узлов перед отправкой в ремонт, обеспечение рабочим инструментом, перегон автомобилей в зону ожидания, ТО и ремонта) осуществляемую централизованно к  омплексом подготовки производства. омплексом подготовки производства. 6. Обмен информацией между отделом управления и всеми производственными подразделениями на двусторонней диспетчерской связи, средствах автоматики телемеханики. Директор Гл. инженер     Начальник ЦУПа Начальники отделов Начальники комплексов                                Центр управления Центр управленияпроизводством (ЦУП) Комплексы      Отдел Отдел ТО ТР РУ оперативного обработки и управления анализа (ООУ) информации    (ООАИ) (ООАИ)          Комплекс подготовки производства  Бригады (рабочие) участков        - административное подчинение; - оперативное подчинение; - административное подчинение; - оперативное подчинение; - деловая связь - деловая связьРисунок 3.3 – Принципиальная схема централизованного управления технической службой АТП 3  .2. Выбор метода организации технологического процесса на объекте .2. Выбор метода организации технологического процесса на объекте проектирования Рекомендуется ряд типовых производственных структур технической службы, наиболее полно соответствующих типу, размеру и условиям внешней кооперации АТП, производственных объединений и комбинатов. По признакам, влияющим на производственную структуру технической службы, АТП и объединения характеризуются большим разнообразием. По типу предприятия автомобильного транспорта могут быть как комплексными, выполняющими функции перевозки и функции технического содержания подвижного состава, так и некомплексными, выполняющими только функции ТО и ремонта (базы централизованного технического обслуживания (БЦТО), АРМ и т.п.). АТП по своему назначению бывают грузовые, автобусные, таксомоторные, смешанные и пассажирские. Численность подвижного состава АТП колеблется от 10 и менее единиц до 500 ед., а размер таксомоторных парков (ТМП) достигает 700 ед. и более. Представляется целесообразным рассмотреть принципы построения производственных структур технической службы АТП в порядке возрастания их размера и перехода их в новую организационную форму - в филиал или базовое предприятие АТО. Как уже отмечалось ранее, производственная структура АТП устанавливает количество, специализацию и взаимосвязи производственных и отдельных исполнителей. Производственная структура определяется перечнем видов и объемов работ, выполняемых технической службой АТП с учетом внешней кооперации, и формируется исходя из ограничений специализации и совмещения технологических процессов и профессий. При полном и стабильном удовлетворении по внешней кооперации выполнения каких-либо работ, на АТП производство по выполнению этих работ не организуется. При этом учитываются: численность подвижного состава, структура парка, сложившийся комплекс производственно-технической базы, конкретный контингент рабочих кадров. Т  ехническая служба АТП состоит из производственных подразделений, выполняющих: ехническая служба АТП состоит из производственных подразделений, выполняющих:- постовые работы ТО и текущего ремонта (ТР) непосредственно на автомобиле; - работы по восстановлению агрегатов, узлов и деталей, не связанные с выполнением их на автомобиле; - функции подготовки производства; - работы, связанные с содержанием производственно-технической базы. Анализ существующих форм и методов организации и управления производством ТО и ТР, а также особенностей работы мелких АТП показал, что в условиях низкого уровня концентрации производства невозможно применение многих рациональных организационно-технологических решений, разработанных для крупных предприятий. В условиях малых программ, присущих мелким АТП, постовые работы выполняются в основном комплексными бригадами. Специализированные бригады (звенья или отдельные исполнители) выделяются при наличии объемов по конкретному виду работ, типу подвижного состава, достаточных для полного использования фонда их рабочего времени. При недостаточных объемах работ (расчетном годовом количестве исполнителей менее единицы) возникает необходимость включения в функции подразделений выполнения двух или более видов-работ или совмещения профессий. При включении в функции одного подразделения или исполнителя различных видов работ необходимо учитывать: - технологическую однородность выполняемых операций; - суммарную годовую трудоемкость на одного человека, которая не должна превышать фонда его рабочего времени. П  роизводственная структура технической службы АТП свыше 200 автомобилейпредставлена на рисунке 3.4. При наличии технологически несовместимого подвижного состава комплексная бригад может разбиваться на производственные звенья, специализированные по группам технологически совместимых марок автомобилей,. а персонал ремонтных участков должен представлять собой группы рабочих или отдельных исполнителей работ, в основном не связанных с непосредственным выполнением на автомобиле. роизводственная структура технической службы АТП свыше 200 автомобилейпредставлена на рисунке 3.4. При наличии технологически несовместимого подвижного состава комплексная бригад может разбиваться на производственные звенья, специализированные по группам технологически совместимых марок автомобилей,. а персонал ремонтных участков должен представлять собой группы рабочих или отдельных исполнителей работ, в основном не связанных с непосредственным выполнением на автомобиле.На рисунке 3.4 показано примерное распределение работ по исполнителям. Ремонтные участки располагаются в помещениях, по своим параметрам и оснащенности соответствующих специфике выполняемых ими работ.  Рисунок 3.4 – Организационно-производственная структура технической службы АТП свыше 200 автомобилей Н  а АТП данной размерной группы для выполнения работ, связанных с комплектовкой оборотного фонда запасных частей и доставкой их на рабочие а АТП данной размерной группы для выполнения работ, связанных с комплектовкой оборотного фонда запасных частей и доставкой их на рабочиеместа, могут выделяться специализированные исполнители - слесари-комплек-товщики. Ремонтные участки объединяют группу исполнителей, специализирующихся на производстве работ по ТР снятых с автомобилей агрегатов, узлов. Они сформированы с учетом требований к совмещению работ и объединяют исполнителей соответствующих профессий и квалификации. При совмещении производственных функций рабочие места размещаются в одном производственном помещении. При особых требованиях возможно выделение оборудования в отдельные помещения. При этом должно быть обеспечено удобство перехода исполнителя к следующей работе (операции). При незначительных объемах по отдельным видам работ исполнители совмещают выполнение нескольких функций, как показано на рисунке 3.4. При необходимости рабочие ремонтных участков и отдельные исполнители могут привлекаться к выполнению работ непосредственно на автомобиле. 3.3 Схема технологического процесса на объекте проектирования Планирование производиться ООАИ по фактическому пробегу, отраженному в Лицевой карточке автомобиля. Действующим положением о техническом обслуживании подвижного состава автомобильного транспорта допускается отклонения планируемой периодичности ТО на ±10% от нормативной. На основании данных Лицевых карточек автомобилей, скорректированной нормативной периодичности и расчетной суточной программы ТО-1 ООАИ составляет. План - отчет ТО (рисунок 3.5) в трех экземплярах, которые передаются : 1-й экземпляр – механику КТП (колонны) не позднее, чем за сутки до постановки автомобилей в ТО-1 с Д-1; 2  -й экземпляр вместе с комплектом бланков диагностических карт Д-1 – бригадиру участка ТО-1 перед началом смены; -й экземпляр вместе с комплектом бланков диагностических карт Д-1 – бригадиру участка ТО-1 перед началом смены;3-й экземпляр в транспортный участок комплекса подготовки производства – дежурному водителю перегонщику. Механик КПТ (колонны) на основании полученного Плана-отчета ТО предупреждает водителя перед выездом на линию о запланированном ТО-1 (эта информация дублируется обычно через службу эксплуатации, которая проставляет). штамп «ТО-1» в путевом листе) и после возвращения автомобиля в парк контролирует подготовку его водителем к проведением ТО-1 с Д-1, что включает в себя: - контроль постановки автомобиля на специальные места ожидания с удобным выездом; -контроль отсутствия на автомобиле включенных противоугонных устройств и запоров.  Рисунок 3.5 – Структура плана-отчета ТО С началом работы зоны ТО-1 с Д-1 водитель – перегонщик доставляет автомобиль на рабочие посты (линию) для выполнения работ в соответствии с принятой технологией. В процессе проведения регламентных работ ТО-1 с Д-1 бригадир заполняет диагностическую карту Д-1 и по окончании работ делает отметку в Плане-отчете о техническом обслуживании и ставит подпись в диагностической карте. Контролер ОТК проводит выборочный контроль полноты и качества выпол- н  ения работ (20-30% суточной программы), подписывает диагностические карты Д-1 и План-отчет ТО. Если в процессе выполнения работ ТО-1 или, что чаще всего, работ Д-1 выполняется неисправности по тормозам, рулевому управлению, переднему мосту, ходовой части, устранение которых не предусмотрено технологией ТО-1 и утвержденным перечнем сопутствующих работ (для их выполнения требуется более 5-10 чел.-мин), то бригадиром выписывается Ремонтный листок и передается в ООУ ЦУП. ения работ (20-30% суточной программы), подписывает диагностические карты Д-1 и План-отчет ТО. Если в процессе выполнения работ ТО-1 или, что чаще всего, работ Д-1 выполняется неисправности по тормозам, рулевому управлению, переднему мосту, ходовой части, устранение которых не предусмотрено технологией ТО-1 и утвержденным перечнем сопутствующих работ (для их выполнения требуется более 5-10 чел.-мин), то бригадиром выписывается Ремонтный листок и передается в ООУ ЦУП.Диспетчер ООУ вносит заявку в свой оперативный сменный план, дает указание водителю-перегонщику доставить автомобиль после окончания работ ТО-1 с Д-1 на рабочий пост зоны ТР и принимает меры к организации технологической подготовки указанных в Ремонтном листке работ. Специализированной бригаде комплекса ТР дается задание на выполнение работ, как правило, в межсменное время с тем, чтобы утром автомобиль был готов к выходу на линию.  Рисунок 3.6 – Схема обеспечения технологического процесса ТО-1 с диагностированием: П1-план-отчет ТО; Д1 - карта Д-1 |