отчёт по практике. отчёт. 1. Описание предприятия Верхневолжский сервисный металлоцентр начало свою деятельность по обработке, производству и продаже металлопродукции в августе 2003 года

Скачать 1.28 Mb. Скачать 1.28 Mb.

|

|

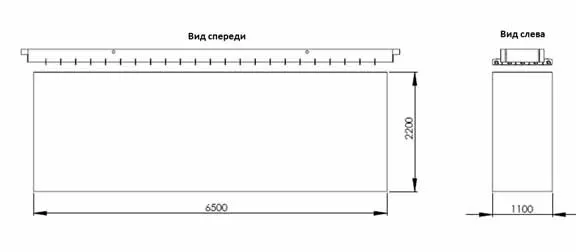

Введение. 1. Описание предприятия «Верхневолжский сервисный металлоцентр» начало свою деятельность по обработке, производству и продаже металлопродукции в августе 2003 года. Введены в эксплуатацию линии по производству профнастила, просечно-вытяжного листа и сварной сетки. Впервые «Верхневолжский СМЦ» стал лауреатом конкурса «Лучший сервисный металлоцентр» в номинации «За рекордный объем переработки». С этого года предприятие ежегодно удостаивается почетных наград данного конкурса. Компания продолжает развивать свой производственный потенциал. Запущены линии по: продольной резке рулонной стали, производству профнастила и волочильная линия. На «Верхневолжском СМЦ» расширяется производство сварной арматурной сетки. Введена в эксплуатацию еще одна линия по ее производству. С каждым годом предприятие расширяет свою деятельность. В 2007 году мы запустили новую услугу – переработку рулонной стали. Был открыт отдельный производственный корпус, снабженный технологичным оборудованием для продольной и поперечной резки металла, а также для изготовления стальных профилей. Все оборудование приобреталось в Испании, Италии, Германии и Австрии. Начала свою работу лаборатория«Верхневолжского СМЦ». Реконструированы производственные корпуса: цех переработки металла №1 и 2, административное здание и столовая. Введены в эксплуатацию новые линии: продольной и поперечной резки рулонной стали, производства строительных и армирующих профилей. Мы успешно пережили экономический кризис 2008-2009 годов и стали сильнее. На сегодняшний день компания поставляет металлоизделия и металлопрокат для частных и юридических лиц по всей Ивановской области и близлежащим регионам: Московской, Костромской, Владимирской, Ярославской, Нижегородской областям, а также другим городам России и ближнего Зарубежья. «Верхневолжский СМЦ» обладает хорошей инфраструктурой: территория, которую занимает предприятие, составляет 21 га, которая обладает собственными железнодорожными путями, а также большим парком большегрузной автомобильной техники Scania. ООО «Верхневолжский Сервисный Металло-Центр» является субъектом естественных монополий в сфере услуг по передаче электрической энергии рег. № 37.1.73. «Верхневолжский СМЦ» расширяет ассортимент выпускаемой продукции. Запущены 2 стана лазерной обработки и собственное производство отделочных профилей по инновационной технологии. На предприятии были введены в эксплуатацию новые линии по: поперечной резке рулонной стали, производству строительных профилей и станы лазерной резки. На «Верхневолжском СМЦ» открыто собственное производство трубной продукции - запущен трубный стан мощностью 25 тыс.тнпрямошовных электросварных труб в год. Кроме того, были введены в эксплуатацию линии: продольной резки рулонной стали, производства армирующих профилей и станки-листогибы. 10 лет «Верхневолжскому СМЦ»! В 2013 году были реконструированы цеха переработки металла №3, 4, 5, деревообрабатывающий цех, склад металла и склад готовой продукции. Увеличились производственные мощности по переработке плоского проката – были запущены 3 линии поперечной резки рулонной стали. Построен цех по производству сварной сетки, где установлено 2 современных высокотехнологичных австрийских линии. В 2014 году на «Верхневолжском СМЦ» открыто собственное производство сварного решетчатого настила. В этом году было уделено особое внимание инфраструктуре предприятия: закончены работы по ремонту, реконструкции и строительству железнодорожных путей. Проведен противопожарный водопровод с устройством пожарного водоема. Расширяется ассортимент продукции собственного производства. Введены в эксплуатацию: станок фрикционной резки, линия по производству гнутого швеллера. Продукция «Верхневолжского СМЦ» получила высокую оценку на федеральном уровне. В «100 лучших товаров России» вошли: сварной решетчатый настил, сварная сетка, профнастил, строительные и армирующие профили. Сварной решетчатый настил признан новинкой года. Запущены современные линии: плазменной резки и поперечной резки рулонной стали. На территории сервисного металлоцентра построена небольшая спортивная площадка с баскетбольным кольцом и турниками. В 2016 году представители всех филиалов группы компаний «ДиПОС» встретились на «Верхневолжском СМЦ». Открыт инструментально-механический цех для капитального ремонта и модернизации производственных линий, изготовления запасных частей и нестандартного оборудования для всех филиалов группы компаний «ДиПОС».Делегация НЛМК посетила «Верхневолжский СМЦ». Введены в эксплуатацию: пресс по изготовлению полосы противоскольжения, листогиб, станок лазерной резки, ленточно-пильный станок, станок плазменной резки. 15 лет «Верхневолжскому СМЦ»! Делегация ПАО«Северсталь» посетила «Верхневолжский СМЦ». В рамках визита партнеры обсудили текущее сотрудничество и перспективы взаимной работы. Открыт склад хранения рулонной стали. Запущен координатно-пробивной пресс. «Верхневолжский СМЦ» преумножил свою площадь – к территории предприятия присоединилась земля бывшего ОАО «Совхоз Тепличный» площадью 91 га. Открыт цех по изготовлению решетчатых настилов. Введены в эксплуатацию новые линии: современная высокотехнологичная линия по производству сварного решетчатого настила и его обрамлению, прессованного настила, по продольной и поперечной резке рулонной стали, а также запущена услуга раскроя металла на координатно-пробивном прессе. Компания принимает участие в национальном проекте «Повышение производительности труда». Получен сертификат Российского реестра судоходства о типовом одобрении сварного решетчатого настила нашего производства. Делегация партнера компании EVG посетила Верхневолжский СМЦ. Построен новый административно-бытовой корпус. Открыта лаборатория в цехе решетчатых настилов. Запущено горячее оцинкование продукции. Освоена технология порошкового полимерного покрытия продукции. Александр Иванович Дроздов стал директором «Верхневолжского СМЦ». Стратегия компании — развитие металлоторгового и производственного направлений для удержания устойчивых позиций на российском рынке металлопроката. Осознавая потребности клиентов, компания из года в год повышает уровень качества продукции, вводит в эксплуатацию новое производственное оборудование, осваивает новейшие технологии и улучшает уровень сервиса. Основной вид деятельности — производство, переработка и продажа металлопроката на территории России. ДЕВИЗ — ДЕЛО И ПОСТОЯНСТВО Дело — это движение и развитие, работа, нацеленная на успешный результат. Постоянство — признак стабильности, обязательности, порядочности и надежности.Благодаря развитой дилерской сети, предприятие охватывает региональные рынки Южного, Северо-Западного, Центрального, Приволжского, Сибирского Федеральных округов. Основным конкурентным преимуществом Группы на рынке является существенный объём собственного производства. «ДиПОС» производит продукцию из металлопроката для строительной, автомобильной, топливно-энергетической, машиностроительной, электротехнической и других отраслей. Многие значимые архитектурные объекты Москвы комплектовались при активном участии компании «ДиПОС». В их числе — Храм Христа Спасителя, Торговый центр на Манежной площади, Московская кольцевая автодорога, Третье транспортное кольцо, здание Управления ЦБ РФ, здание центрального офиса Сбербанка РФ, Торгово-развлекательные центры «Рамстор», «Икея», «Ашан», жилые комплексы «Алые Паруса» и «Триумф-Палас». За годы успешной работы компания установила тесные деловые отношения с металлургическими комбинатами и сталепрокатными заводами России и ближнего зарубежья. Сегодня «ДиПОС» входит в тройку крупнейших металлотрейдеров России. 2. Структура предприятия. 1)ГОРЯЧЕЕ ЦИНКОВАНИЕ:На «Верхневолжском СМЦ» функционирует автоматическая линия горячего цинкования шведского производства. Габариты загрузки в ванну цинкования: Длина – 6 000 мм или 6 500 мм в зависимости от типа подвеса; Ширина – 1 100 мм; Глубина – 2 200 мм.   Использование цинка высокой степени чистоты – ЦВ0 (Special High Grade) – наряду с качественными химическими реагентами зарубежного производства позволяют получать светлые, блестящие покрытия толщиной в пределах 80 мкм, а при особых требованиях заказчика толщина может быть либо увеличена (для продления срока службы оцинкованного изделия), либо уменьшена, если позволяет химический состав стали. Использование цинка высокой степени чистоты – ЦВ0 (Special High Grade) – наряду с качественными химическими реагентами зарубежного производства позволяют получать светлые, блестящие покрытия толщиной в пределах 80 мкм, а при особых требованиях заказчика толщина может быть либо увеличена (для продления срока службы оцинкованного изделия), либо уменьшена, если позволяет химический состав стали.Исключается человеческий фактор в процессе горячего цинкования за счет отсутствия необходимости операторов сопровождать изделия вдоль всех этапов подготовки перед оцинкованием – их заменяют автооператоры, которые работают в соответствии с заложенной программой под каждый вид изделия. Автоматизированное удаление излишков цинка осуществляется быстрее и качественнее нежели вручную благодаря встроенной системе наклона траверс вместе с виброталью автооператора цинкования. Горячее цинкование непосредственно в месте изготовления изделий, что позволяет снизить себестоимость конечного продукта из-за отсутствия необходимости транспортировать их на расстояния порядка 300 и более км. Линия полностью автоматическая, а это означает исключение так называемого "человеческого фактора" в технологическом процессе. Все операции, связанные с химической подготовкой выполняют автоматические операторы. Благодаря исключению "кислотной сауны" за счёт использования уникальной системы вентиляции можно находиться непосредственно рядом с обрабатываемыми изделиями и визуально контролировать качество операций. Наличие виброталей способствует устранению избыточного цинка с поверхности изделий. Предусматривается операция пассивирования для увеличения коррозионной стойкости к "белой ржавчине" оцинкованных изделий на период хранения и транспортировки. В результате горячего оцинкования на поверхности изделий формируется защитное покрытие из железо-цинковых сплавов. В процессе эксплуатации из-за активного взаимодействия покрытия с воздухом изделия покрываются оксидно-карбонатной пленкой темно-серого цвета, представляющей собой дополнительный защитный слой. Премущества: Прочный, легкий и долговечный конструкционный материал. В плане строительства быстрый и более дешевый способ по сравнению с возведением ж/б конструкций. Отсутствие затрат на техническое обслуживание и ремонт по сравнению с окрашенными конструкциями. Характеризуются высокой пожаробезопасностью и имеют большую огнестойкость, чем неоцинкованная сталь. Полностью перерабатываемы по истечении срока эксплуатации – с возвратом и цинка, и железа в производство. 2)УСЛУГИ ЛАБОРАТОРИИ ООО «ВЕРХНЕВОЛЖСКИЙ СЕРВИСНЫЙ МЕТАЛЛО-ЦЕНТР» С 2007 года на Верхневолжском СМЦ внедрена, действует и постоянно развивается система менеджмента качества ISO 9001. Инструментальный контроль механических свойств, химического состава и других параметров сырья; технологические испытания арматуры, сварных сеток, настилов и сварных труб проводится в собственной лаборатории предприятия. Лаборатория аттестована ФБУ «Ивановский ЦСМ». КОНТРОЛЬ КАЧЕСТВА:За время работы лаборатории пройдено 3 сертификационных аудита в системах ISO 9001 и ГОСТ Р ИСО 9001. На данный момент система менеджмента качества предприятия прошла ресертификационный аудит в органе по сертификации СМК DQS Holding GmbH. Получены сертификаты соответствия требованиям стандартаISO 9001:2015 применительно к производству и поставке металлопродукции из холоднокатаного и горячекатаного проката. Для функционирования системы разработаны документированные процедуры, карты процессов и стандарты предприятия, позволяющие контролировать технический процесс и качество продукции на всех этапах производства. ОБЛАСТЬ ДЕЯТЕЛЬНОСТИ ЛАБОРАТОРИИ: Лаборатория осуществляет входной контроль механических свойств, химического состава и других параметров сырья; технологические испытания арматуры, сварных сеток, настилов и сварных труб по заявкам всех служб предприятия, филиалов «ДиПОС», а также по договорам и заявкам сторонних потребителей. ОСНОВНЫЕ ВИДЫ ИСПЫТУЕМОГО СЫРЬЯ: листовой х/к и г/к прокат, толщиной от 0,20 до 6,0мм с покрытиями и без проволока и арматура диаметром от 2,8 до14,0мм ВИДЫ ПРОВОДИМЫХ ИСПЫТАНИЙ ПО СТАНДАРТНЫМ МЕТОДАМ ГОСТ И ЕВРОСТАНДАРТОВ: Определение временного сопротивления, предела текучести, относительного удлинения коэффициента нормальной анизотропии и коэффициента упрочнения. Определение химического состава в сплавах на основе железа (спектральным м-дом). Испытания металлов на изгиб и перегиб. Определение глубины сферической лунки по методу Эриксена. Определение шероховатости поверхности. Испытания крестообразных соединений сварных сеток на растяжение и срез. Определение твердости по Роквеллу, Супер-Роквеллу и по Бринеллю. Определение характеристик полимерных лакокрасочных покрытий, нанесенных на лист холоднокатаный, оцинкованный (толщина, адгезия, прочность при обратном ударе, при изгибе, твердость, прочность при растяжении). Определение величины ударной вязкости металла. Определение величины зерна. Испытания электросварных труб на раздачу, сплющивание и загиб. Испытания настилов распределенной и сосредоточенной нагрузкой. 3)ДОСТАВКА Компания ДиПОС предлагает Клиентам полный перечень дополнительных услуг, к числу которых относятся доставка и упаковка металлопродукции. Все сложности транспортной логистики наши специалисты готовы взять на себя и подобрать решение, полностью соответствующее потребностям и задачам Клиентов. Доставка осуществляется во все регионы России и в страны СНГ. Мы предлагаем отправку продукции на собственных автомашинах или железнодорожным транспортом. Для доставки продукции железнодорожным транспортом мы осуществляем комплектацию сборных вагонов. При желании Клиента возможны прямые поставки с металлургических комбинатов. Мы предлагаем множество различных схем упаковки в зависимости от вида металлопродукции, региона доставки и способа хранения. Наши менеджеры всегда предложат оптимальные варианты, основываясь на опыте своей работы. 4)КООРДИНАТНО-ПРОБИВНОЙ ПРЕСС:Компания «ДиПОС» предлагает услугу раскроя листового металла на координатно-пробивном прессе. Современная система ЧПУ и разнообразие инструмента делает координатно-пробивной пресс универсальным оборудованием, позволяющим изготавливать детали различной сложности. Принцип работы координатно-пробивного пресса представляет собой механическую пробивку листа в любой координате. Лист помещается на стол станка и зажимается специальными захватами, которые перемещают его по осям X и Y. С очень высокой точностью механизмы позиционирования располагают лист в любой координате между пуансоном и матрицей - частями пробивного инструмента. Пуансон производит выбивку отверстия, повторяющее его контур в металлическом листе, а матрица служит базой с отверстием. Координатная пробивка: Раскрой листа при помощи координатной пробивки металла пользуется спросом при производстве однотипных корпусных деталей, крепежных пластин, кронштейнов и прочей продукции. Информация по образцам: Для обработки металла на координатно-пробивном станке требуются чертежи в форматах AutoCad (*.dwg, *.dxf) в масштабе 1:1 в виде замкнутого контура. ПАРАМЕТРЫ ОБРАБАТЫВАЕМОГО ЛИСТА:

5)ЛАЗЕРНАЯ РЕЗКА МЕТАЛЛА И ГРАВИРОВКА: Компания «ДиПОС» предлагает услуги по лазерной резке металла и гравировке. Лазерная резка отличается отсутствием механического воздействия на обрабатываемый материал. Вследствие этого лазерную резку, даже легкодеформируемых и нежестких заготовок и деталей, можно осуществлять с высокой степенью точности. Поэтому, кроме раскроя листового металла, с помощью лазера выполняют и гравировку, чтобы нанести на металлическую поверхность рисунок любой детализации и сложности. «ДиПОС» предлагает производство лазерных заготовок: Деталей различной формы и толщины — шестерней, шайб, креплений и т.п.; Технологических матриц с трудно производимыми контурами, трафаретов, сувениров, орнаментов и узоров; Осуществляем резку металла с различными теплофизическими характеристиками — медь, алюминий, нержавеющей стали, и т.д; Возможна гибка высокой сложности при толщине металла от 0,3 мм до 10 мм. Гибочные прессы с ЧПУ-управлением позволяют производить гибочные работы высокой сложности. Переработка осуществляется на современном станке лазерной резки с помощью волоконного иттербиевого лазера. Также данное оборудование позволяет выполнять гравировку и маркировку (например, название или код детали, информационные таблички и т.д.) Преимущества применения для лазерной резки волоконного лазера: Так как длина волны излучения иттербиевого лазера в несколько раз меньше, чем у СО2 лазера (волоконного - 1,06 мкм, СО2 - 10,6 мкм), то получается более высокая плотность энергии на материале, и эффективность применения лазера для резки металла толщиной в 2-8 мм в 2,5-3 раза выше. Результат лазерной резки волоконным лазером: ширина реза меньше, требуется меньшая мощность излучения. Лазерное излучение от иттербиевого лазера передается по оптоволокну непосредственно в зону фокусирующей головки, что значительно упрощает кинематическую схему станка. При применении СО2 лазера необходима организация оптического тракта с применением отражательной оптики, а это ведет к снижению надежности работы системы в целом. КПД волоконного лазера составляет 25%, (в отличие от КПД СО2 лазера — 8-10%). ПАРАМЕТРЫ ЗАГОТОВОК:

ПРЕИМУЩЕСТВА ЛАЗЕРНОЙ РЕЗКИ И ГРАВИРОВКИ: Достижение высокой точности реза без погрешностей с минимальными допускамид. Низкая стоимость и высокая скорость производства изделий сложных форм Отсутствие механического воздействия на обрабатываемый материал, соответственно, минимальные деформации, как временные в процессе резки, так и остаточные после полного остывания. Возможность обработки зеркальных и полированных поверхностей. Экономия при выпуске опытных образцов металлоизделий: резка лазером и гравировка помогает избежать расходов на предварительное изготовление сложных форм для прессовки и отливки. Минимальное участие человека, соответственно, минимальные погрешности при раскрое материала. Процесс обработки и раскроя металла занимает немного времени, даже в случае высокой сложности работы. 6)ПЛАЗМЕННАЯ РЕЗКА МЕТАЛЛА: Компания «ДиПОС» осуществляет услуги по плазменной резке металла в Иваново по доступной цене. Установка предназначена для контурной резки заготовок из листового металла. Преимущества плазменной резки металла: Самые низкие требования к свойствам материала и окружающим условиям на месте обработки. Высокие скорости плазменной резки листового металла малой и средней толщины (по сравнению с автогенной резкой превышение скорости может быть 10-кратным). Более высокие скорости плазменной резки материалов средней и большой толщины, чем при лазерной резке.

7)ИНЖИНИРИНГОВЫЙ ЦЕНТР: Установленное технологическое оснащение от российских и зарубежных производителей дает возможность проектировать, изготавливать и обслуживать различные виды инструмента: формирующий - валки, матрицы и пуансоны, рубочный - ножи для гильотины, для производства просечно-вытяжного листа, режущий - ножи для продольной резки рулонного металла, прессформы. Кроме того, специалисты инжинирингового центра занимаются проектированием нового и модернизацией существующего оборудования, расширением их технологических возможностей, контролем качества выполнения заказов на всех этапах производства. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||