1 техника безопасности при работе на токарных станках

Скачать 0.51 Mb. Скачать 0.51 Mb.

|

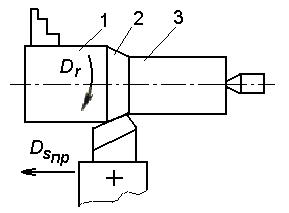

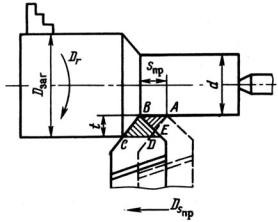

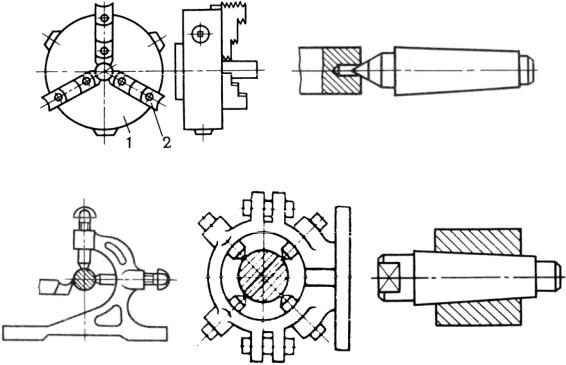

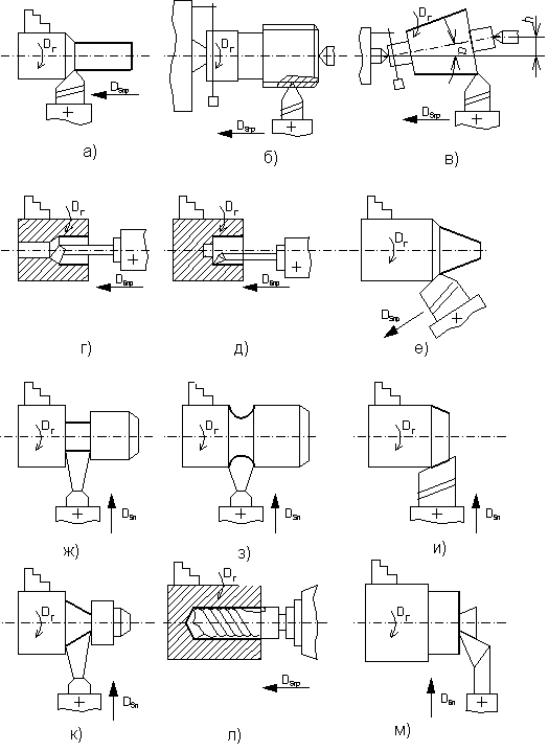

1 ТЕХНИКА БЕЗОПАСНОСТИ ПРИ РАБОТЕ НА ТОКАРНЫХ СТАНКАХ Следует проверить на холостом ходу станка следующее: исправность органов управления механизмами главного движения, подачи, пуска, остановки; исправность системы смазки и охлаждения. Необходимо надеть защитные очки или предохранительный щиток из прозрачного материала при отсутствии специального защитного устройства. Запрещается обслуживание станка в рукавицах или перчатках, а также с забинтованными пальцами без резиновых напальчников для предупреждения захвата рук рабочего вращающимися и движущимися узлами и деталями Необходимо применять те режимы резания, которые указаны в операционной карте для данной детали. При закреплении детали в кулачковом патроне или при использовании планшайбы следует закреплять деталь на возможно большую длину. Не допускать, чтобы кулачки после закрепления детали выступали за пределы наружного диаметра патрона или планшайбы. Запрещается придерживать рукой отрезаемый конец при отрезании части детали или заготовки большой массы. Запрещается тормозить руками вращающиеся части станка и детали в процессе остановки станка. Запрещается производить замеры на вращающейся детали. Устанавливать и снимать режущий инструмент следует только после полной остановки станка. Необходимо своевременно удалять стружку со станка и из рабочей зоны, используя для этих целей специальные крючки и щетки-сметки. Не допускать наматывания стружки на обрабатываемую деталь. Запрещается обдувать сжатым воздухом обрабатываемую деталь и станок. Производить удаление стружки и чистку станка необходимо при отключении его от сети и полной остановки всех рабочих органов. Трущиеся части станка следует смазать. 2 РЕЖИМЫ РЕЗАНИЯ, РЕЖУЩИЙ ИНСТРУМЕНТ, ИЗМИРИТЕЛЬНЫЙ ИНСТРУМЕНТ Установление рациональных режимов резания при точении заключается в выборе оптимального сочетания глубины резания, подачи и скорости резания, обеспечивающих наибольшую производительность. Последовательность выбора режима резания: t → S→ V→ n, где t – глубина резания, мм; S – подача, мм/об (при точении); V – скорость резания, м/мин; n – частота вращения, об/мин (мин-1).  Рисунок 1 Схема обработки заготовок точением: 1 – обрабатываемая поверхность; 2 – поверхность резания; 3 – обработанная поверхность; DГ - главное движение резания; Dsnp- продольное движение подачи Скоростью главного движения резания V (м/мин) называют расстояние, пройденное точкой режущей кромки инструмента относительно заготовки в направлении главного движения резания в единицу времени. При точении главное движение резания является вращательным и определяется по формуле: V = π×DЗ ×n / (1000×60), где Dз – наибольший диаметр обрабатываемой поверхности заготовки, мм; n – частота вращения заготовки,мин-1. Подачей S называют путь точки режущей кромки инструмента относительно заготовки в направлении движения подачи за один ход заготовки или инструмента. При точении подача характеризуется перемещением инструмента за один оборот заготовки и измеряется в мм/об. Глубиной резания t (мм) называют расстояние между обрабатываемой и обработанной поверхностями заготовки, измеренное перпендикулярно к последней и пройденное за один рабочий ход инструмента. При точении цилиндрической поверхности глубину резания определяют по формуле t = (Dз − d) / 2, где Dз − диаметр заготовки до обработки, мм; d − диаметр, получаемый после обработки детали, мм. Глубина резания принимается в зависимости от величины припуска. Рекомендуется вести обработку за один проход. Минимальное число проходов определяется мощностью станка, жесткостью детали и заданной точностью обработки. Элементы режима резания при токарной обработке указаны на схеме (рисунок 2).  Рисунок 2 Элементы режима резания при точении 3 ТОКАРНЫЕ РЕЗЦЫ Токарный резец − это основной режущий инструмент, используемый при работе на токарных станках. Резец затачивают по передней и задней поверхностям. Токарные резцы классифицируют: по материалу режущей части, характеру обработки, направлению движения подачи, конструкции, форме и расположению лезвия, технологическому назначению. По материалу рабочей части различают: -резцы из быстрорежущей стали, -твердосплавные, -керамические, -композиционные, -алмазные. Быстрорежущие стали обозначают буквой Р, следующая за ней цифра указывает среднее содержание вольфрама в процентах. Стали, содержащие кобальт, молибден, ванадий, имеют в маркировке соответственно буквы К, М, Ф и цифры, показывающие их среднее количество в процентах. Например, Р6М5, Р9Ф5, Р10К5Ф2 и др. Инструмент из быстрорежущей стали имеет теплостойкость до 650 °С, повышенную износостойкость и может работать со скоростями до 2 м/с. Быстрорежущие стали умеренной теплостойкости (Р18, Р6М5 и др.) предназначены для обработки конструкционных материалов с σв < 1000 МПа, повышенной теплостойкости (Р9К10, Р10К5Ф5 и др.), для обработки труднообрабатываемых материалов с σв > 1000 МПа. Твёрдые сплавы делят на группы: -вольфрамовую (ВК), -титановольфрамовую (ТК), -титанотанталовольфрамовую (ТТК). В обозначении сплавов вольфрамокобальтовой группы цифра показывает содержание кобальта в процентах, например, в сплаве ВК4 содержится 4 % кобальта, остальное − карбид вольфрама. В обозначении сплавов титановольфрамовой группы число после буквы Т показывает процентное содержание карбида титана, после буквы К− содержание кобальта. Например, в сплаве марки Т5К10 содержится 5 % карбида титана, 10 % кобальта и 85 % карбида вольфрама. В сплавах титанотанталовольфрамовой группы цифра после букв ТТ показывает суммарное содержание карбидов титана и тантала, а после буквы К− содержание кобальта. Например, в сплаве ТТ7К12 содержится 7 % карбидов титана и тантала, 12 % кобальта, остальное− карбид вольфрама. Твердые сплавы обладают высокой износостойкостью и теплостойкостью (до 1250 °С), что позволяет вести обработку со скоростями резания до 15 м/с. Они широко применяются для черновой и чистовой обработки труднообрабатываемых материалов, например, коррозионно-стойких и жаропрочных сталей. Инструментальные керамические материалы можно разделить на три группы: 1) оксидная "белая" керамика, состоящая из Аl2O3 с легирующими добавками МgО, ZrO2 и др. Основные марки - ЦМ 332 и ВО-13.Они применяются для чистовой и получистовой обработки незакаленных сталей и серых чугунов со скоростями резания до 15 м/с; 2) оксидно-карбидная "черная" керамика(ВОК-60),состоящая из Аl2O3 (до 60 %), ТiС (до 20−40 %), ZrО2 (до 20−40 %) и других карбидов тугоплавких металлов. Применяют для чистовой и получистовой обработки ковких, высокопрочных, отбеленных модифицированных чугунов и закаленных сталей. 3) керамика силинит Р на основе нитрида кремния с легированием оксидами иттрия, циркония, алюминия. Применяют для получистовой обработки чугунов. Инструментальная промышленность выпускает инструментальные композиционные материалы на основе модификаций нитрида бора (эльбор, белбор, гексанит-Р, киборит и др.) Их применяют для обработки сталей и чугунов любой твердости, твердых сплавов в условиях безударной нагрузки. К инструментальным сверхтвердым материалам относятся природные алмазы (А) и синтетические алмазы (АСО, АСР, АСВ и др.). Резцы с такими алмазными вставками применяют при тонком точении деталей из сплавов алюминия, бронз, латуней, неметаллических материалов, полупроводниковых и керамических материалов. При использовании алмазных инструментов повышается качество поверхностей деталей. Обработку ведут со скоростями резания до 20 м/с. По характеру обработки резцы делят на черновые, получистовые и чистовые. По направлению движения подачи резцы разделяют на правые (рисунок 3, а) и левые (рисунок 3, б). Правые работают с движением подачи справа налево, левые− слева направо. По конструкции резцы делят на: - целые, -с приваренной или припаянной пластиной из режущего материала, -со сменными пластинами. По форме и расположению лезвия относительно стержня резцы подразделяют на : -прямые (рисунок 3, а, 3, б), -отогнутые (рисунок 3, в), -оттянутые (рисунок 3, г) , -изогнутые (рисунок 3, д).

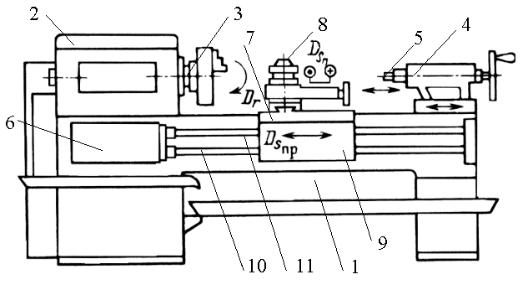

Рисунок 3 Типы резцов: а, б – прямые; в – отогнутый; г – оттянутый; д – изогнутый По технологическому назначению резцы делят на: проходные− для обтачивания наружных цилиндрических и конических поверхностей, расточные − для растачивания глухих или сквозных отверстий, отрезные − для резания заготовок на части и протачивания канавок, резьбовые − для нарезания наружной и внутренней резьбы любого профиля, фасонные − для обтачивания фасонных поверхностей, подрезные − для обтачивания плоских торцевых поверхностей. 4 УСТРОЙСТВО И ПРИНЦИП РАБОТЫ ТОКАРНО-ВИНТОРЕЗНОГО СТАНКА Наибольшее распространение ввиду своих исключительно широких технологических возможностей получили токарно-винторезные станки, отнесенные по классификации металлорежущих станков к шестому типу и имеющие в своем обозначении цифру 6, например, 1К62, 1М63, 16К20 и т. д.  Рисунок 4 Общий вид токарно-винторезного станка: 1 – станина; 2 – передняя бабка; 3 – шпиндель; 4 – задняя бабка; 5 – пиноль; 6 – коробка подач. Все узлы токарно-винторезного станка (рисунок 4) смонтированы на станине 1. Слева на станине жестко закреплена передняя бабка 2, в которой помещен механизм коробки скоростей. Коробка скоростей представляет собой многоскоростную зубчатую передачу с выходным валом (шпинделем) 3, на котором закрепляются обрабатываемые заготовки. С правой стороны станины на специальных направляющих находится задняя бабка 4, в пиноли 5 устанавливаются концевые инструменты и вспомогательная оснастка. Шпиндель 3 и отверстие пиноли 5 расположены на общей оси, называемой линией центров. С левой стороны станины под коробкой скоростей закреплена коробка подач 6, многоскоростная зубчатая передача, передающая вращение ходовому валу 10 и ходовому винту 11. Между передней и задней бабками по направляющим станины перемещается суппорт 7, на котором находится резцедержатель 8. . 5 ЗАКРЕПЛЕНИЕ ЗАГОТОВОК И РЕЗЦОВ Способы установки и закрепления заготовки, обрабатываемой на токарном станке, зависят от типа станка, вида обрабатываемой поверхности, характеристики заготовки (отношения длины заготовки к диаметру), точности обработки и других факторов. На токарно-винторезных станках для закрепления заготовок с отношением длины к диаметру L / D < 4 широко используют трёх кулачковые само центрирующие патроны (рисунок 5, а).  Рисунок 5 Приспособления для закрепления заготовок на токарных станках: а – трёх кулачковый само центрирующий патрон; б – упорный центр; в, г – поддерживающие люнеты; д – коническая оправка. На корпусе 1 патрона расположены три радиальных паза, по которым перемещаются кулачки 2. Закрепление заготовок с L/D > 4 в патронах производится с одновременной поддержкой центром задней бабки. В зависимости от условий обработки применяют разные виды центров, например, упорный (рисунок 5, б). Заготовки с L/D > 4 могут устанавливаться на центрах с передачей крутящего момента от шпинделя через поводковый самозажимный патрон или поводковый центр. Резцы закрепляются в резцедержателе двумя болтами строго на высоте центров станка и перпендикулярно к оси изделия. При этом вылет резца из резцедержателя не должен превышать 1,5 высоты державки резца. Регулировка по высоте производится специальными прокладками. 6 ЦЕНТРОВКА ЗАГОТОВКИ Заготовки валов часто обрабатывают на токарных станках с установкой центровыми отверстиями на центрах. Процесс сверления центровых отверстий называется центрованием. Короткие заготовки центруют на токарном станке без предварительной разметки положения центровых отверстий. Для центрования применяют центровочные сверла, позволяющие получал, одновременно цилиндрический и конический (тин А и В) или радиусный (тин К) \мае i ки цент рово! о от верстия. Центрование выполняют также укороченным спиральным сверлом с последующей обработкой конуса зенковкой. Применяются два способа центрования на токарном станке: первый — заг отовку закрепляют в патроне, а центровочное сверло при помоши свсрлилыюю патрона в пиноли задней бабки; второй центровочное сверло закрепляют в патроне, а заютовку, поддерживаемую рукой, поджимают к центровочному сверлу задним центром. Длинную или сложной формы заготовку часто невозможно установить на станке для центрования. тог да центрование выполняют вне станка электродрелью, предварительно разметив положение центровых отверстий. Для этой цели применяют разметочные циркули или центроискатели. Режимы резания при центровании ниже режимов резания при сверлении, что объясняется малым диаметром центровочного сверла и необходимостью получения сравнительно точною центрового отверстия. Особенно важным является требование малой шероховатости конусной фаски, с которой сопрягается рабочий конус центра. Подача при центрировании 0,02— 0,1 мм об, скорость резания 10—12 м/мин 7 ТОКАРНЫЕ ОПЕРАЦИИ На рисунке 6 даны схемы обработки поверхностей заготовок на токарно-винторезном станке. Наружные цилиндрические поверхности обтачивают прямыми (рисунок 6, а) или упорными проходными резцами. Упорные проходные резцы с главным углом в планеϕ = 90° удобно использовать для обработки нежестких ступенчатых валов. Наружные (рисунок 6, б) и внутренние резьбы нарезают резьбовыми резцами, форма режущих кромок которых определяет профиль нарезанных резьб. Точение длинных пологих конусов производят, смещая корпус задней бабки в поперечном направлении относительно ее основания (рисунок 6, в) или используя специальное приспособление − конусную линейку. Сквозные отверстия на токарно-винторезных станках растачивают проходными расточными резцами (рисунок 6, г), глухие− упорными (рисунок 6, д). С поперечным движением подачи на токарно-винторезных станках обтачивают кольцевые канавки прорезными резцами (рисунок 6, ж), фасонные поверхности – фасонными стержневыми резцами (рисунок 6, з), короткие конические поверхности (фаски)− широкими резцами, у которых главный угол в плане равен половине угла при вершине конической поверхности (рисунок 6, и). Отрезание деталей от заготовки выполняют отрезными резцами (рисунок 6, к), подрезание торцов – специальными подрезными резцами (рисунок 6, м  Рисунок 6 Схемы обработки поверхностей заготовок и типы резцов: а, в, е, и – прямые проходные; б – резьбовой; г, д – расточной; ж – прорезной; з – фасонный; к – отрезной; л – сверло; м – подрезной Обработку отверстий на токарно-винторезных станках выполняют сверлами (рисунок 6, л), зенкерами и развёртками. В этом случае обработку ведут с продольным движением подачи режущего инструмента. Обтачивание наружных (рисунок 6, е) и растачивание внутренних конических поверхностей средней длины с любым углом конуса при вершине на токарно-винторезных станках производят с наклонным движением подачи резцов при повороте верхнего суппорта. 8 ВЫТАЧИВАНИЕ НАРУЖНЫХ КАНАЛОВ Вытачивание наружных канавок выполняется прорезными (канавочными) резцами, а отрезание выполняют отрезными резцами, которые отличаются от прорезных большей длиной оттянутой головки. Резцы для прямоугольных канавок отличаются строго прямолинейной главной режущей кромкой и малыми значениями вспомогательных углов в плане φ1 = 1— 2° и вспомогательных задних углов a1 = 2—3°. У резцов для торцовых канавок задние вспомогательные поверхности делают криволинейными по форме боковых сторон канавок. Канавочные резцы устанавливают в резцедержатель с наименьшим вылетом на уровне оси центров станка и перпендикулярно к оси детали. Последнее условие контролируют касанием главной режущей кромки резца поверхности детали на просвет. Узкие канавки на цилиндрической поверхности вытачивают поперечной подачей за один проход. Для этого с помощью линейки, штангенциркуля или лимба продольной подачи резец устанавливают на требуемое расстояние l от торца. Затем резец подводят до касания с цилиндрической поверхностью, устанавливают лимб поперечной подачи на нуль и движением вперед вытачивают канавку на полную глубину. Каналы на торце выполняют аналогичными приемами за исключением того, что установку резца на требуемый диаметр d производят по лимбу поперечной подачи, а глубину канавки выдерживают по лимбу продольного перемещения суппорта. Широкие канавки вытачивают за несколько проходов резца: при предварительных проходах канавку прорезают не на полную глубину, оставляя припуск 0,5—0,6 мм, а в конце последнего прохода его срезают продольным движением резца. При выборе режима резания для вытачивания канавкиза глубину резания принимается ее ширина, полученная за один проход. Подача резца обычно выполняется вручную и принимается в небольших пределах 0,1—0,2 мм/об. Скорость резания устанавливается несколько меньшая (на 15—20%), чем при продольном точении. Точность токарной обработки канавок определяют линейкой, штангенциркулем или предельными калибрами. Штангенциркулем (рис. 43, а, б) можно измерить ширину, глубину или диаметр дна канавки, а также ее расположение по длине детали крупными партиями. При вытачивании канавоквозможны следующие виды брака: 1 Неточность размеров канавки, не выдержано расположение ее по длине детали. Причины: неправильная ширина резца, неверная установка его на размер, неточность отсчетов по лимбу. 2 Канавка получилась непрямоугольной. Причина: неперпен-дикулярное расположение резца к обрабатываемой поверхности. 3 Грубая шероховатость. Причины: неправильная заточка или затупление резца, завышенная подача, нежесткое крепление заготовки и резца. 9 СВЕРЛЕНИЕ, РАСТАЧИВАНИЕ ОТВЕРСТИЙ Различают несколько основных видов токарных работ при обработке отверстий на станке – сверление, зенкерование, развертывание. При этом выполнение каждой операции в зависимости от типа отверстий может также иметь несколько разновидностей. Рассмотрим подробнее стандартные способы обработки отверстий в заготовках из металлов и сплавов. Сверление отверстий Отверстия в заготовках под детали, изделия, металлоконструкции могут быть получены различными способами, одним из которых является сверление на токарном станке. Технологически процесс представляет собой совокупность двух движений инструмента (сверла): - Вращательное, при котором происходит рассверливание отверстия. - Поступательное, при котором добиваются требуемой глубины отверстия. В свою очередь получаемые методом сверления отверстия могут быть сквозными и глухими. К разновидности сверления относят процедуру рассверливания – увеличение диаметра уже имеющегося отверстия до требуемого за счет применения сверла большего диаметра. В отличие от сверления рассверливание имеет следующие особенности: - Получение более точных отверстий. - Уменьшение увода сверла от оси заготовки. Рассверливание не применяется для отверстий, полученных методом литья или штамповки. Для сверления в большинстве случаев применяется спиральное сверло – двузубый инструмент с рабочей частью, шейкой и хвостовиком. Для отвода стружки в процессе сверления на сверле предусмотрены стружечные канавки винтовой формы. Чтобы не снижалась прочность инструмента, ближе к хвостовику глубину канавок делают меньше. В режущей части имеются режущие кромки, соединенные в центре перемычкой. Для производства сверл применяются быстрорежущие стальные сплавы. Для чугуна и труднообрабатываемых сталей используют сверла с твердосплавными пластинами. Обработка осуществляется при скорости 20-40 об./мин., а при использовании сверл с твердосплавными пластинами – до 60-80 об./мин. и выше. Чем меньше диаметр, тем выше скорость. Если нужно просверлить глубокие отверстия, то используют особые сверла – пушечные и ружейные. У данных инструментов не 2, а 1 зуб. Дело в том, что при использовании стандартного сверла с 2-мя зубьями не удастся избежать увода сверла в сторону от оси. Это связано с разными радиальными усилиями на кромках, и приводит к увеличению диаметра. |