Сравнительный анализ методов диспергирования расплавов. Аналитическая часть. 2 Аналитическая часть 1 Сравнительный анализ методов диспергирования расплавов

Скачать 85.75 Kb. Скачать 85.75 Kb.

|

|

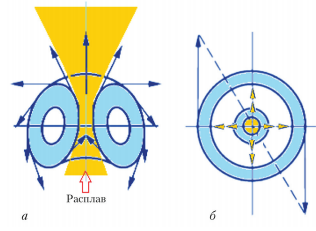

2 Аналитическая часть 2.1 Сравнительный анализ методов диспергирования расплавов Для определения эффективного метода диспергирования золото-серебряного сплава. Планируется провести сравнительный анализ вышеперечисленных методов диспергирования расплавов. Анализируемые показатели метода: - диапазон крупности получаемого продукта; - производительность; - существенные недостатки данного метода. Метод диспергирования расплава потоками энергоносителей. В течение последних 20 лет, в расширяющихся масштабах, все чаще в качестве энергоносителя используют воду, за счет ее высоких энергетических параметров (скорость истечения 100- 150 м/с, давление до 15 – 25 МПа). Этот процесс отличается от распыления расплавов газом, прежде всего, значительно более высокой плотностью воды, что влияет на увеличение кинетической энергии потока. Высокая плотность воды обеспечивает также сохранение высоких скоростей энергоносителя на существенно больших расстояниях от среза сопла (до 200 - 250 мм), чем в случае использования газовых потоков. Последняя особенность позволяет в широких пределах изменять взаимное расположение струй расплава и воды, облегчая тем самым конструирование гидравлических форсунок. При контакте водяной струи с расплавом, в связи с его высокой температурой, неизбежен процесс интенсивного парообразования как вокруг струи расплава, так и вокруг каждой распыленной частицы. По этой причине диспергирование струи расплава осуществляется фактически не водой, а перегретым сжатым паром, образующимся в зоне контакта поверхностей воды и расплава. Образование паровой рубашки при распылении водой сопровождается значительным изменением теплофизических характеристик процесса. Сплошная паровая оболочка резко снижает скорость охлаждения капель из-за ухудшения теплопередачи через пар по сравнению с теплопередачей через воду. Основные закономерности формирования частиц и возможные схемы распыления расплава водой аналогичны распылению газом. Обычно струя воды находится коаксиальные со струей расплава, направляют на нее под углом от 5 до 70° с двух или четырех сторон [17]. Распылению водой подвергаются расплавы таких металлов, порошки которых без вреда для последующих технологических операций могут сушиться на воздухе. Производительность: может достигать более 5000 кг/час. Диапазон крупности получаемого продукта: 20 – 2000 мкм. Существенный недостаток метода: взаимодействия металла с энергоносителем или охлаждающей средой (взаимодействия расплава с кислородом (окисление), азотом (азотирование) и водородом (наводораживание)) Так как планируется диспергировать золото-серебряные сплавы, окисления основных компонентов сплава не происходит. Центробежное распыление представляет собой один из основных видов диспергирования расплава [18]. Важная отличительная особенность этого процесса по сравнению с распылением энергоносителем - возможность реализации диспергирования в инертной безобменной атмосфере или в высоком вакууме. В последние годы большое промышленное применение получили две принципиальные схемы (рис. 1.4), имеющие множество различных вариантов. По методу вращающегося электрода (рис. 1.4, а). К недостаткам метода следует отнести необходимость предварительной отливки и механической обработки заготовок, их тщательную центрацию, неоднородность химического состава порошков (вызванную химической неоднородностью заготовки) и наличие неиспользуемой части заготовки (огарка) [19]. По второй схеме (рис.1.4, б) расплавление металла производится автономно, вне зоны распыления, а диспергирование производится при сливе расплава на дисковое устройство. При этом на вогнутой поверхности диска, скорость вращения которого не превышает 20000 мин/мин, также образуется пленка жидкого металла, от которой затем отрываются капли преимущественно размером менее 100 мкм и кристаллизуются со скоростью 105 – 106 °С/с. Повышение скорости охлаждения до 107 – 108 °С/с обеспечивается применением водоохлаждаемых полированных экранов, расположенных под углом 15 - 45° к направлению движения потока капель. Это вызывает их мгновенную закалку и фиксацию структуры жидкости, т.е. аморфного состояния, а не кристаллического. Образующиеся частицы имеют длину 3-10 мм, ширину 1-5 мм и толщину порядка 10-50 мкм. К достоинствам этого способа следует отнести возможность регулирования производительности без существенного изменения дисперсности. Основными недостатками является то, что вращающиеся распылители дороги, сложны в изготовлении и эксплуатации, энергоемки и, кроме того, основные рабочие элементы установок имеют крайне низкий ресурс. Производительность: 60 – 6000 кг/час Диапазон крупности получаемого продукта: от 5 мкм до 200 мкм. Существенный недостаток метода: вращающиеся части установки дороги, сложны в изготовлении и имеют низкий ресурс работы Отличительной особенностью ультразвукового распылением получаемые порошки имеют высокая однородность по размерам. К недостаткам ультразвукового распыления следует отнести низкую производительность и необходимость использования сложного и дорогостоящего оборудования. Производительность: 40 – 80 кг/час Диапазон крупности получаемого продукта: 40 – 100 мкм. Существенный недостаток метода: необходимость использования сложного и дорогостоящего оборудования Методы бесконтактного диспергирования расплава с использованием мощных импульсов тока, пропускаемых по твердому или жидкому проводнику, или электромагнитных полей, воздействующих на расплав [3]. Например, если через тонкую металлическую проволоку пропустить мощный импульс тока, то она мгновенно нагреется и распылится, а расплавленные частицы будут перемещаться по радиусам в пространстве со скоростями до 1000 м/с. Этот процесс, схема установки для реализации которого представлена на рис. 1.9. При получении порошков методом взрыва проволок Кристаллизация частиц происходит в свободном полете. Недостатками данного способа являются необходимость в дорогостоящем оборудовании, его высокая энергоемкость, крайне низкая производительность и сложность обслуживания, поэтому применение он нашел только для получения высокорадиоактивных и токсичных металлических частиц, производство которых другими методами затруднено по различным соображениям. Аналогично взрыву проволок процесс распыления может быть осуществлен при пропускании электрического тока по струе расплава [24]. При пропускании тока на жидкий проводник будет действовать магнитное давление, направленное по радиусам к центру струи и обусловленное взаимодействием электрического тока, протекающего по струе, с собственным концентрическим магнитным полем. Кратковременность процесса выделения тепла в ограниченном объеме обуславливает взрывной характер диспергирования, что отражается на размере получающихся капель (от 10 до 500 мкм). Диспергирование струи расплава в МГД-генераторах используется при получении крупных порошков с размером частиц более 0,5 мм [25]. Электромагнитные силы, которые инициируются в индукционной катушке, действуют либо на струю (рис. 1.11,а), сжимая и разрушая ее, либо непосредственно на расплав, выдавливая его по каплям из отверстия в канале (рис. 1.11,6). Обе эти схемы обеспечивают закономерное, обусловленное частотой подаваемых импульсов, периодическое нарушение сплошности струи и образование потока свободно падающих частиц, близких по размерам. Производительность: 40 – 60 кг/час Диапазон крупности получаемого продукта: 10 – 500 мкм. Существенный недостаток метода: высокая энергоемкость, низкая производительность и сложность обслуживания Гидровакумное диспергирование. На основание экспериментальных исследований, механизм предложенного способа и установки гидровакуумного диспергирования жидких сплавов принципиально отличается от механизма распыления водой. При вакуумном всасывании, с момента поступления жидкого сплава в приемную камеру торцевой головки, она окружается спирально-структурированным турбулентным потоком воды, создаваемым тороидальным вихрем (Рис. 1.8). Это гидродинамическое силовое воздействие формирует вертикально направленную конусную струю с тангенциальными и радиальными растягивающими напряжениями, вследствие чего струя резко расширяется и измельчается. На поверхностях раздробленного и переохлажденного металла мгновенно образуются пузырьки водяного пара, которые, попутно с образованными дисперсными частицами удаляются из рабочей зоны. Пузырьки, из-за быстрого конденсирования содержащегося в них водяного пара и резкого падения внутреннего давления, захлопываются (смыкаются) и образуют гидравлические микроудары, что, в свою очередь, обусловливает вторичное разрушение поверхностно затвердевших металлических частиц. В итоге, на выходе получаются механически упрочненные закаленные гранулы со сложной формой и с повышенной удельной поверхностью.  Рисунок 2.1 – Гидродинамическая структура образованного тороидального вихря: а, б — продольный и поперечный разрез соответственно. Данная технология имеет следующие технические достоинства: высокую надежность и безопасность функционирования в непрерывном режиме работы; – небольшие размеры и малую стоимость оборудования; – возможность монтажа оборудования в функционирующих цехах без простоя и существенной реконструкции; – возможность регулирования технологических режимов дисперсности, производительность и управления процессом в широком диапазоне; – высокую экологичность (в рабочую зону и окружающую среду не производится выброс пара, пыли и газов); – высокую производственную эргономичность, низкий уровень шума. Производительность: > 5000 кг/час Диапазон крупности получаемого продукта: 10 – 2000 мкм. Существенный недостаток метода: данный метод является относительно других новым, что отрицательно сказывается на его распространённости и номенклатуре производства порошков различных металлов. Таблица – Сводная таблица сравнительного анализа методов диспергирования расплавов

На основании вышеизложенного можно заключить, что наиболее эффективным и технологичным методом получения металлических порошков золото-серебряных сплавов, является распыление расплава водным потоком. В дальнейшем нужно определить технологические режимы процесса диспергирования с определением параметров диспергирования при данном методе. |