Билет 1 Формы контроля логистических процессов и операций Перечень документации службы учёта и контроля

Скачать 286.03 Kb. Скачать 286.03 Kb.

|

|

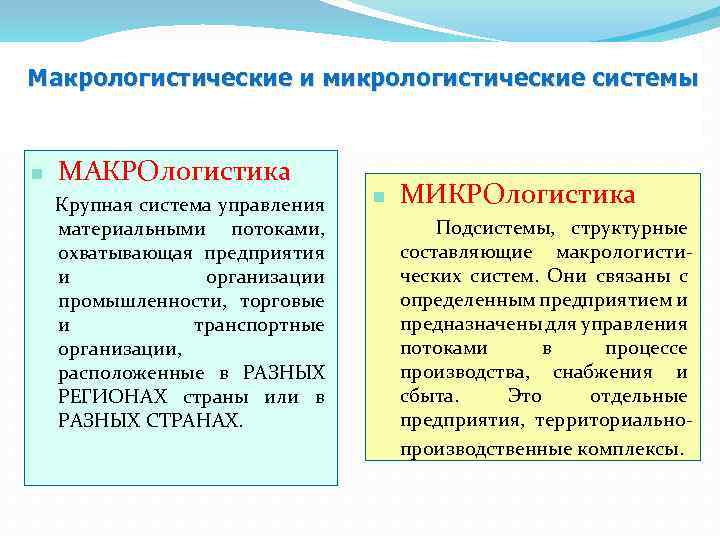

Билет 1 1. Формы контроля логистических процессов и операций Перечень документации службы учёта и контроля: 1. Функциональные обязанности 2. Должностные инструкции на каждую контролируемую операцию 3. Алгоритм действий при выявлении нарушений, нестандартных/кризисных ситуациях 4. Выписки из внутренних процедур, инструкций по логистическим операциям 5. Выписка из внутреннего распорядка на объекте 6. Образцы сопроводительных документов 7. Образцы подписей материально ответственных лиц имеющих право санкционировать отгрузку, вывоз, вынос ТМЦ Решаемые задачи службы учёта и контроля: 1. Раннее выявление недостач, повреждения товарных запасов при поступлении на склад: — выявление случаев подделки сопроводительных документов (несоответствие записей, печатей, исправления, подтирки и т.д.); — выявление случаев попыток и хищения товара из автотранспорта осуществляющего доставку (повреждения тентов кузова, пломбировочного троса, пломб и т.д.); — предварительный приём товара (визуальный осмотр поступившего товара при вскрытии автотранспорта, осмотр целостности паллет, коробов, товара при его выгрузке из автотранспорта). 2. Соблюдение процедур и качество приёмки ТМЦ на склад: — контролируемость и мониторинг операций приёмки товарных запасов на склад (отбраковка товара, размещения в зоне приёмки, взвешивание, коробочный пересчёт, поштучный пересчёт – выборочный, в поврежденных коробах/таре и т.д.). 3. Мониторинг наличия товарных запасов, находящихся на складском хранении: — выборочная сверка (пересчёт) фактического наличия определённого (частые недостачи, топового, дорогостоящего, претензии на брак, и т.д.) товара находящегося на хранении. 4. Выявление несанкционированных отгрузок ТМЦ со склада: — выявление случаев попытки вывоза ТМЦ: без сопроводительных документов, по поддельным документам, несоответствующим (по наименованиям и количеству) сопроводительным документам и т.д. 2. Значение контроля логистических процессов и операций 2.1. Контроль логистических операций – процесс, обеспечивающий обнаружение и разрешение проблемных ситуаций (недостачи, излишки, пересортица, брак, недовложения, перевложения, порча, уничтожение ТМЦ) . Принципы контроля логистических операций: 1. Централизованность (руководитель должен первым знать обо всех серьезных отклонениях, сбоях от установленного плана, а если это невозможно, то контролировать самые важные участки работы); 2. Адекватность содержанию деятельности (система контроля должна быть приспособлена к характеру деятельности конкретной организации); 3. Объективность (недопустимость использования личных симпатий и антипатий независимого учётчика в отношении кого-либо; достигается введением системы контроля по объективным показателям, понятным и принятым на объекте); 4. Гибкость (приспособление к происходящим изменениям); 5. Контроль должен быть опережающим (должен давать сигнал об отклонениях еще до того, как они произойдут, для своевременного их решения); 6. Нацеленность на решение проблемы (а не на ее выявление и констатацию); 7. Регулярность (чем меньше промежуток времени между операциями контроля, тем выше активность контроля и тем более действенные меры можно принять); 8. Своевременность (обеспечение возможности устранять отклонения прежде, чем они примут серьезные размеры). 3. Выбор методов и организации контроля логистических процессов и Операций В рамках логистической системы можно выделить следующие методы, позволяющие обеспечить качество логистических процессов на предприятии: «Точно в срок», «Бережливое производство», KANBAN Концепция «Точно в срок» базируется на организации движения материальных потоков таким образом, что необходимые ресурсы поступают в нужном количестве в нужное место и точно к назначенному сроку для производства. Рассмотрим метод «Бережливое производство», который, по сути, является развитием подхода «Точно в срок» и включает в себя такие элементы как системы «Канбан» при использовании концепции «Бережливое производство» являются[3]: 1) уменьшение подготовительно-заключительного времени; 2) небольшие размеры партий производимой продукции; 3) короткое основное производственное время; 4) контроль качества процессов; 5) общее продуктивное обеспечение (поддержка); 6) партнерство с надежными поставщиками; 7) эластичные потоковые процессы; 8) «тянущая» информационная система. Система «Канбан» является одним из основных элементов концепции «Бережливое производство» 1. Концепция «Бережливое производство» представляет собой стратегию управления запасами и KANBAN является одним из ее элементов. 2. Kanban – это модель производства, базирующаяся на потребности, обычно в форме карточек, корзин, паллет или коробок. 3. Концепция «Бережливое производство» реализует Kanban как способ снижения издержек, связанных с управлением запасами. Билет 2 1. Методы проектирования эффективных логистических систем. 1.1. Методы проектирования логистических систем Выделяют три основных класса методов проектирования логистических систем: аналитические, имитационные (моделирование) и оптимизационные, базирующиеся на системном подходе и использующие методологию системного анализа. Аналитические методыдля оценки альтернативных ситуаций используют стандартные методы вычислений. Более широко методы этой группы применяются для оценки и анализа существующей логистической системы. Среди методов моделированиянаиболее эффективными и распространенными в практике организационного проектирования (в том числе и логистических систем) являются методы экономико-математического и имитационного моделирования. Имитационное моделирование - это инструмент оценки логистических альтернатив, который особенно эффективен при значительной неопределенности и использовании компьютерной техники. Оптимизационные методыопираются на линейное программирование для оценки альтернатив и выбора наилучшего варианта. Эти методы используются не так широко, как методы моделирования. В практике проектирования логистических систем чаще всего они применяются для оптимального размещения логистических мощностей и определения оптимального числа и месторасположения распределительных центров. 2. Этапы проектирования логистической системы. Проектирование логистических систем проходит следующие этапы: 1. • определение потребности; 2. • определение цели; 3. • научные исследования (сбор информации, связанной с решением поставленной цели); 4. • прогнозирование (оценка перспектив); 5. • формулировка задания (перечень данных и параметров, обеспечивающих достижение поставленной цели); 6. • формирование идей и выработка концепции (выработка вариантов возможных решений поставленной цели); 7. • анализ (проверка выбранных концепций на соответствие); 8. • программирование (формирование плана действий по достижению цели); 9. • разработка графика (определение временной последовательности работ по достижению цели и реализации программ); 10. • составление бюджета (расчет объема затрат и распределения ресурсов по работам, выполняемым для достижения целей); 11. • установление политики организации (формирование общих правил действия, составление руководящих документов и выработка принципиальных решений); 12. • формирование процедур (отработка целесообразных и систематизированных методов выполнения работ); 13. • эксперимент (определение характеристик и надежности); 14. • решение (отчет), содержащее описание системы (изделия, услуги, условия и калькуляция затрат); 15. • производство (определение объема планирования и потребности в аппаратном, программном и другом обеспечении, методы планирования, информация, контроль качества); 16. • распределение услуги (установление конкурентоспособных цен, реклама, нахождение рынков сбыта, обеспечение прибыли); 17. • потребление (контакты с потребителями). 3. Звенья логистической цепи и их особенности 3.1. Звенья логистической цепи могут быть трех основных типов: - генерирующие; - преобразующие; - поглощающие. генерирующие, т.е. накапливающие определенные экономические ресурсы (например, готовую продукцию) для последующей их передачи по звеньям логистической цепи; преобразующие, т.е. обеспечивающие пространственно-временное перемещение ресурсов из мест отправления в места назначения; поглощающие, т.е. принимающие ресурсы для последующего их потребления или временного хранения; Встречаются смешанные звенья, в которых указанные три основные типа звеньев комбинируются в различных сочетаниях. В звеньях логистической системы материальные (информационные, финансовые) потоки могут сходиться, разветвляться, дробиться. Могут изменять содержание, параметры, интенсивность и т. п. Особенностями звеньев логистической системы являются: - различия форм собственности и организационно-правовых форм; - различия в характере и целях функционирования; - различия в мощности, уровне концентрации, используемом технологическом оборудовании, потребляемых ресурсах; - большая территориальная рассредоточенность; - высокая мобильность средств транспорта; - зависимость результатов деятельности от большого числа внешних факторов и смежных звеньев и др. Билет3 1. Методы и модели оптимизации функционирования логистических систем. 1.1. К основным методам, применяемым для решения научных и практических задач в области логистики, следует отнести методы системного анализа, методы теории исследования операций, кибернетический подход и прогностику. Изморфные модели предполагают построение структуры, абсолютно тождественной исследуемому объекту, т. е. элементам и отношениям между ними одного объекта точно соответствуют элементы и их взаимосвязи другого объекта, и наоборот. Гомоморфные модели строятся на следующих предположениях: а) каждому элементу и каждому отношению между элементами одной системы соответствуют один элемент и одно отношение другой, но не наоборот; б) если для ряда элементов одной системы выполняется некоторое соотношение, то и для соответствующих элементов другой системы выполняется соответствующее отношение. Можно утверждать, что практически все модели производственно-финансовой деятельности ПСС являются гомоморфными. С точки зрения материальности модели могут быть материальными и абстрактными. Материальные модели представляют собой воспроизведение основных геометрических, физических, динамических и функциональных характеристик изучаемого объекта.  2. Сущность макрологистической и микрологистической системы. 2.1.  3. Система MRP-1 , анализ показателей и определение эффективности от использования модели 3.1. MRP (англ. Material Requirement Planning — планирование потребности в материалах) — система планирования потребностей в материалах, одна из наиболее популярных в мире логистических концепций. MRP-система применяется при работе с материалами, компонентами, полуфабрикатами и их частями, спрос на который зависит от спроса на специфическую готовую продукцию, т. е. спрос на исходные материальные ресурсы сильно зависит от спроса потребителей на конечную продукцию Система MRP позволяет определить сколько и в какие сроки необходимо произвести конечной продукции. Затем система определяет время и необходимые количества материальных ресурсов для удовлетворения потребностей производственного расписания. Основные недостатки MRP-систем: · значительный объём вычислений и предварительной обработки данных; · возрастание логистических затрат на обработку заказов и транспортировку; · нечувствительность к кратковременным изменениям спроса; · большое количество отказов из-за большой размерности системы и её сложности Билет 4 1. Система MRP-2, анализ показателей и определение эффективности от использования модели. 1.1. Системы MRP II (Manufacturing Resource Planning) являются дальнейшим развитием систем MRP и ориентированы на эффективное планирование многих ресурсов производственного предприятия. Преимущества использования систем класса MRP II: · Получение подробной и точной информации о прогнозируемой величине запасов и их стоимости, о расходовании денежных средств (на закупку материалов, на затраты труда), о получении денежных средств, о распределении постоянных накладных расходов · Снижение запасов · Улучшение обслуживания клиентов, рост продаж · Увеличение производительности труда рабочих · Снижение затрат на закупку · Уменьшение сверхурочных работ · Уменьшение транспортных затрат по повышенному тарифу Недостатки MRP II систем: 1. MRP II имеют ориентацию только на заказ. 2. MRP II предоставляет информацию, необходимую для осуществления финансового планирования, однако собственно функции финансового анализа и планирования в MRP II не включены. 3. MRP II, являясь применимой преимущественно для производственных предприятий со сложным производством, весьма требовательна к уровню организации процесса внедрения и качеству исходных данных. 4. Модули MRP II позволяют прогнозировать возможные проблемы, но не пытаются вовремя решить выявленные проблемы, оставляя их на усмотрение персонала. 5. MRP II системы не позволяют планировать такие ресурсы предприятия, как человеческие 2. Система KANBAN , анализ показателей и определение эффективности от использования модели. 2.1. Система «канбан» предусматривает выполнение производственных заказов не по неделям, а по дням и даже часам. При этом диспетчеризацию заказов выполняют сами рабочие . «Канбан» представляет собой прямоугольную карточку в пластиковом конверте. Используется два вида карточек: карточка отбора и карточка производственного заказа. В карточке отбора указываются количество деталей, которое должно быть взято на предшествующем участке обработки, в то время как в карточке производственного цикла указано количество деталей, которое должно быть изготовлено на предшествующем участке. Эти карточки циркулируют как внутри завода, так и между фирмами-поставщиками. Система "Канбан" включает: 1. систему ТВС, которая служит для производства необходимой продукции в требуемом количестве и в нужное время; 2. информационную систему, служащую для оперативного управления производством и включающую не только специальные карточки, но и транспортные средства, производственные графики, графики поставок и отгрузки продукции, технологические и операционные карты и т. д.; 3. систему «тодзика», которая заключается в регулировании количества задействованных на участках рабочих при колебании спроса на продукцию; 4. систему «дзидока» - автономный контроль качества продукции непосредственно на рабочих местах . Система «канбан» базируется на строгом контроле качества на всех уровнях производственного процесса; высоких квалификационных навыках работников и их повышенной ответственности; тесном сотрудничестве и прочных связях с поставщиками. 3. Система OPT , анализ показателей и определение эффективности от использования модели. 3.1. Основным принципом работы системы ОРТ является выявление в производственном процессе так называемых «узких» мест (в оригинале -- критических ресурсов). В системе ОРТ осуществляется автоматизированное оперативно-производственное планирование и диспетчеризация. Компьютерный расчет производственных расписаний выполняется на смену, день, неделю и т.д. Решаются также задачи контроля отгрузки запасов готовой продукции потребителям, поиска альтернативных ресурсов, выдачи рекомендаций по полноценным заменам в случае отсутствия необходимых материальных ресурсов. Эффект системы ОРТ с логистических позиций заключается в снижении производственных и транспортных издержек, уменьшения запасов незавершенного производства, сокращении времени производственного цикла, снижении потребности в складских и производственных площадях, повышения ритмичности отгрузки готовой продукции потребителям. Билет 5 1. Сущность метода сценариев.Сущность метода Дельфи. 1.1. Метод сценариев. Является средством первичного упорядочения логистической проблемы, получения и сбора информации о взаимосвязях решаемой проблемы с другими, о возможных и вероятных направлениях будущего развития. Группа экспертов по логистике составляет план сценария, где намечаются функциональные области логистики, а также факторы внешней среды, учитываемые при постановке и решении логистической проблемы. Различные разделы сценария пишут обычно разные группы экспертов. Сценарии могут быть использованы на разных этапах анализа логистических систем, когда требуется собрать и упорядочить весьма разнородную информацию. Но главной областью применения метода сценариев являются этапы анализа логистической проблемы, а также прогноза и анализа будущих условий. Метод «Дельфи» - это один из групповых методов экспертных оценок, который позволяет обобщить в одно мнение оценки многих специалистов. Целью данного метода является получение информации с высокой степенью достоверности в процессе анонимного обмена мнениями между группой экспертов. Основными чертами этого метода прогнозирования являются: · анонимность мнений экспертов; · регулируемая обработка, связь, которая осуществляется аналитической группой за ряд туров опроса, причем результаты каждого тура сообщаются экспертам; · групповым ответом, который получается с помощью статистических методов и отображает обобщенное мнение участников экспертизы 2. Сущность метода дерева целей. Сущность матричного метода. 2.1. Дерево целей Дерево целей представляет собой связной граф, вершины которого интерпретируются как цели логистической системы, а ребра или дуги — как связи между ними. Это основной инструмент увязки целей верхнего уровня логистической организации с конкретными средствами достижения на нижнем операционном уровне.  Матричный метод. Матричные формы представления и анализа логистических данных не являются специфическим инструментом анализа логистических систем. Однако они широко применяются на различных этапах анализа логистической системы в качестве вспомогательного средства. Матрица — это наглядная форма представления данных, раскрывающая внутренние связи между элементами, помогающая выяснить и проанализировать ненаблюдаемые части структуры. Примером может служить периодическая система Д.И. Менделеева 3. Анализ издержек фирмы и контроль за ними 3.1. Главным элементом затрат на содержание запасов является вложенный в них капитал. Наличие запасов на определенную сумму означает, что эти деньги не могут быть инвестированы в другие ценности. При проведении анализа общих логистических издержек принято уделять особое внимание управлению запасами и транспортировке. Общие расходы на содержание запасов в год, как правило, составляют приблизительно 25% их стоимости. Разумеется, их необходимо минимизировать. Следует отличать минимизацию затрат от минимизации запасов. Общие затраты на запасы разделяются на четыре отдельные составляющие: Затраты на единицу продукции, или затраты фирмы на приобретение этой единицы. Стоимость заказа, или затраты на размещение единицы повторного заказа. Может включать затраты на подготовку заказа, его размещение, приемку, разгрузку, проверку, тестирование, использование оборудования. На практике лучшую оценку затрат дает деление общих годовых затрат отдела закупок на число отправленных им заказов. Затраты на хранение, или затраты на хранение единицы в запасе в течение установленного периода времени, составляют 19-35% от годовых затрат. Затраты, связанные с возникновением дефицита. Появляются в тех случаях, когда продукт необходим, но его нельзя поставить из запаса. Билет 6 1. Сущность и необходимость контроля функционирования логистических систем и операций. 1.1. Логистический контроль — это упорядоченный и по возможности непрерывный процесс обработки логистических данных для выявления отклонений или расхождений между плановыми и фактическими значениями логистических показателей, а также анализ этих отклонений для выявления причин расхождений. Существуют следующие фазы контроля логистической системы: 1) определение плановых значений логистических показателей (на основе существующих договорных обязательств и прогнозов развития); 2) расчет фактических значений логистических показателей; 3) сравнение фактических и плановых значений логистических показателей: расчет абсолютного отклонения от плана, процента выполнения плана, сумма перерасхода или экономии относительно плана как по отдельным показателям, так и по группе показателей; 4) выявление причин отклонений фактических значений от плановых; 5) расчет темпов роста показателей относительно прошлых периодов и анализ причин снижения или увеличения значений. Внутренний контроль представляет собой процедуру проверки, проводимую для оценки эффективности службы снабжения. 2. Основные цели и функции контроллинга. Виды контроля. 2.1. Контроллинг - совокупность задач, предметом которых является координация управления на предприятии, а также снабжение информацией управленческого персонала для обеспечения оптимального достижения целей логистической системы предприятия. выполнение следующих функций: 1) сервисная (предоставление необходимой информации для управления); 2) функция принятия решений (управляющая функция); 3) внутренний контроль на предприятии.  3. Процесс контроля: установление стандартов, сравнение результатов и корректирующие действия. 3.1. Установка стандартов Этот этап процесса контроля подчеркивает тесную взаимосвязь функций контроля и планирования. Стандарты – это конкретные цели, с использованием которых оценивается прогресс. Они являются результатом процесса планирования и должны основываться на многочисленных целях и стратегиях организации. Для целей, используемых в качестве стандартов, характерны две особенности: временной предел и конкретный критерий, с которым можно сравнивать выполненную работ. Второй этап процесса контроля заключается в сравнении реальных результатов со стандартами. На этом этапе менеджер должен определить, насколько достигнутые результаты соответствуют ожиданиям, и принять одно очень важное решение: какие отклонения от стандартов допустимы или относительно безопасны. Данный этап завершается оценкой, которая становится базой для принятия решения относительно конкретного действия. Корректировочные действия могут включать улучшение самых разных внутренних переменных, управленческих функций или технологических процессов. Важно помнить, что причиной проблемы может стать любая переменная величина и что к нежелательным результатам может привести комбинация разных факторов Билет 7 1. Контроль транспортной логистики. 1.1. Контролирование процессаЧтобы исключить возможность развития неожиданных сбоев, своевременной корректировки уже заданного маршрута используются разнообразные устройства с программой навигации. Владельцы товара имеют право знать, где именно он находится, сколько осталось времени до прибытия в конечный пункт. Транспортная логистика плотно связана с интернетом и сотовой связью – без них контролировать весь путь невозможно 2. Контроль логистического процесса в закупках и производстве. 2.1. Контроль и анализ логистической функции (процесса) закупок компании должен осуществляться в соответствии с поставленными целями и задачами по управлению закупками в аспекте общей логистической системы фирмы. Традиционно такой анализ включает: -анализ условий закупок и рынка поставщиков; -контроль бюджета закупок; -анализ финансовой деятельности; -контроль и анализ качества закупаемой продукции; -контроль и анализ процедур доставки материальных ресурсов и готовой продукции; -анализ системы прогнозирования потребности и т.д. Методы выбора поставщиков 1. Метод рейтинговых оценок. 2. Метод оценки затрат. 3. Метод доминирующих характеристик. 4. Метод категорий предпочтения. Существуют три основных показателя, по которым осуществляется контроль деятельности закупочного отдела: время, цены и надежность поставщиков. Контроль фактора времени подразумевает контроль задержанных поставок, а также последствий опозданий Фактор «цена» подразумевает анализ цен, уплаченных при закупках продукции, в частности, их сравнение с ранее намеченными ценами, а также попытки избежать таких отклонений от бюджета закупок. 3. Контроль логистического процесса в складировании и распределении продукции. 3.1. Учет и контроль за поступлением запасов и отправкой заказов позволяет обеспечить ритмичность переработки грузопотоков, максимальное использование имеющегося объемам склада и необходимые условия хранения, сократить сроки хранения запасов и тем самым увеличить оборот склада. Необходимо обеспечить эффективный товаропоток. Поэтому процесс управления складом нуждается в постоянном контроле. Эффективность работы складского комплекса определяется одновременно по множеству параметров. Обычно все расчеты производятся автоматически. Если на складе установлена система WMS, то человек может вообще не принимать участия в процессе. Компьютерная программа не только посчитает показатели, но и сравнит их с результатами прошлогодней деятельности. И, конечно, определит, удалось ли в этом году выполнить план-задание. Для подробного анализа нужны следующие статистические данные. 1. По заказам: общее количество принятых заказов, число позиций в них; процентная доля срочных заказов (по числу позиций и по цене); колебания доли срочных заказов (статистика по месяцам); количество заказов, не выполненных в срок (их стоимость, количество позиций, динамика состояния); степень удовлетворения спроса (показатели по номенклатуре, ежемесячная статистика). 2. По состоянию запасов: общее число товаров (позиций), имеющихся в наличии; количество товаров (позиций) в каждой из категорий; общая оборачиваемость продукции (итоговые показатели, статистика по каждому месяцу); оборачиваемость продукции по категориям (итоговые показатели, статистика по каждому месяцу). 3. По неликвидной продукции: стоимость; количество (по номенклатуре); динамика состояния. 4. По загрузке работников: принятые товары: стоимость и количество позиций (в день); отгруженные товары: стоимость и количество позиций (в день); общее количество возвращенных товаров (позиций); общая стоимость товаров, возвращенных на склад; общее количество поврежденных товаров (позиций); общая стоимость поврежденных грузов; продукция, не соответствующая заказам (количество позиций, стоимость); ежедневная загрузка одного работника (количество и стоимость принятых / отгруженных товаров); изменение загрузки работников по месяцам; ход выполнения инвентаризации. 5. По рентабельности: валовый доход (в процентном отношении); ежемесячный валовый доход на 1 работника (также в процентах). |