Отчет по производственной практике Отделение обогащения СОФ. ОТЧЕТ П. Цель Получение практического опыта

Скачать 347.08 Kb. Скачать 347.08 Kb.

|

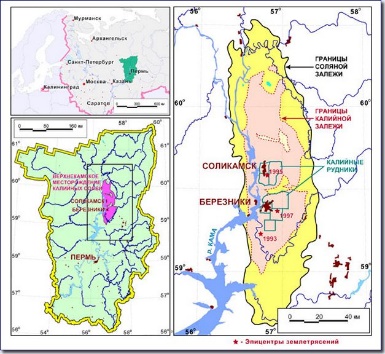

Содержание СодержаниеВВЕДЕНИЕ Цель: Получение практического опыта. Задачи: Понимать сущность и социальную значимость своей будущей профессии; Осуществлять поиск и использование информации, необходимой для эффективного выполнения профессиональных задач; Изучить характеристику технологического процесса, устройство и принцип действия основного и вспомогательного оборудования. Я проходила практику в ПАО «Уралкалий» на СКРУ-3 на СОФ по профессии «Флотатор».  «Уралкалий» — российская компания, один из крупнейших в мире производителей калийных удобрений. «Уралкалий» — российская компания, один из крупнейших в мире производителей калийных удобрений.«Уралкалий» разрабатывает одно из крупнейших в мире — Верхнекамское месторождение калийно-магниевых солей. Значительную часть природных калийных солей перерабатывают в технический продукт — хлористый калий, который используется как удобрение, вносимое либо напрямую в почву, либо в составе сложных, комплексных, удобрений. Помимо этого, хлористый калий используется и в других отраслях промышленности: химической, нефтехимической, пищевой, фармацевтической. 1. ТЕОРЕТИЧЕСКАЯ ЧАСТЬ  1.1. Сущность метода производства КСІ. 1.1. Сущность метода производства КСІ.Флотация - процесс обогащения полезных ископаемых, основанный на различной способности поверхности минералов, входящих в состав перерабатываемой руды, смачиваться жидкостями (водой или диспергированным жидким маслом, керосином и т.д.). Технологический процесс флотации реализуется во флотационных машинах различного типа. Но какой бы ни была конструкция флотомашины, каковы бы ни были ее размеры, сущность флотационного процесса остается прежней, а именно: с помощью различного рода реагентов (активаторов, подавителей, регуляторов среды, вспенивателей и др.) в камере (в чане) флотомашины происходит разделение компонентов и их отделение от «пустой» породы. Различают пенную, пленочную и масляную флотацию. Для обогащения калийных руд применяют пенную флотацию. В этом случае через пульпу, содержащую флотационные реагенты, продувают воздух. Частицы минералов, не смачиваемые водой, прилипают к поднимающимся в пульпе пузырькам воздуха и выносятся на поверхность Те частицы, которые хорошо смачиваются водой, не прилипают к пузырькам воздуха, остаются в пульпе и тонут. 1.2 Физико-химические свойства сырья, готового продукта и полупродукта. Таблица 1.1 – Основные физико – химические свойства сырья, полупродукта, готового продукта

1.3. Физико-химические основы процесса. Для того чтобы сознательно управлять процессом флотационного обогащения природных руд и выбрать рациональный технологический режим, необходимо знать происходящие при этом явления. Процесс флотации состоит из ряда последовательных стадий, важнейшими из них являются следующие: Диффузия в растворе и селективная адсорбция собирателя на поверхности флотируемого компонента обогащаемой руды; Образование воздушного пузырька и адсорбция пенообразователя на границе жидкость – газ; Образование комплекса пузырек – флотируемая минеральная частица; Всплывание воздушных пузырьков с прилипшими к ним минеральными частичками; Распад флотационной пены и выделение концентрата. В теоретическом отношении более изучена флотация нерастворимых в воде минералов (например, окислов и сульфидов.) Флотация растворимых солей осуществляется в их насыщенном растворе. При добавлении в такой раствор флотореагентов происходит изменение их формы, структуры, а следовательно, и поверхностных свойств, определяющих их флотационную способность. В частности, в насыщенном растворе солей значительно снижается растворимость собирателей, что приводит к обильному образованию мицелл. Обогащение сильвинита флотацией производят в большинстве случаев переводом в пенный продукт хлористого калия. Процесс флотации зависит от многих факторов: степени измельчения руды, содержания в руде глинистых шламов, плотности пульпы, времени контакта пульпы с реагентами и др. В зависимости от назначения флотационные реагенты могут быть разделены на три группы: собиратели, пенообразователи, регуляторы. Собиратели – вещества, способные адсорбироваться на поверхностях минералов и путем образования на них пленок делать поверхности минералов не смачиваемой водой. Эти пленки способствуют улучшению прилипания минералов к пузырькам воздуха. В качестве собирателей применяют обычно органические соединения. Некоторые собиратели являются также и пенообразователями. Пенообразователи – вещества, способствующие образованию устойчивых воздушных пузырьков и обильной пены. В группу регуляторов входят: Депрессоры – реагенты, понижающие адсорбцию собирателя на поверхности минералов, флотируемость которых необходимо задержать; в качестве депрессоров применяют силикат натрия и т.д., а также различные высокомолекулярные органические соединения; крахмал, карбоксиметилоцеллюлозу и др. Активаторы – реагенты, улучшающие адсорбцию собирателей на поверхности минералов, нейтрализующие действие депрессоров. Регуляторы среды – реагенты, не влияющие на состояние поверхности минералов, но регулирующие состав и pH среды, в которой протекает флотация. В обрабатываемых рудах могут присутствовать растворимые соединения, препятствующие нормальному ходу процесса флотации, регуляторы устраняют вредное влияние таких солей. Одни минералы хорошо флотируют в щелочной среде, другие в кислой или нейтральной, поэтому важно знать, при каких значениях кислотности и щелочности лучше проходит флотация. Адсорбция амина на хлористых калии и натрия зависит от свойств собирателя, температуры, pH среды, наличия примесей и некоторых других факторов. Для различных собирателей, предельные значения pH находят экспериментальным путем. 1.4 Технологическая схема отделения обогащения СОФ СКРУ-3 На процесс пенной флотации, определяющим его течение и технологические результаты, оказывают влияние минералогический состав полезного ископаемого, характер и размер вкрапленности полезных минералов, их содержав в исходном сырье, реагентный режим, плотность и температура пульпы, конструкция флотационной машины, состав исходной воды и др. Значение указанных факторов должно поддерживаться в оптимальных пределах, так как нарушение хотя бы одного из них может привести к нарушению всего процесса. Крупность поступающего на флотацию полезного ископаемого должна соответствовать оптимальной гранулометрической характеристике, обеспечивающей наиболее полное раскрытие зерен полезного минерала. Флотация осуществляется лучше всего при некоторой средней крупности частиц, обеспечивающей достаточно полное раскрытие минералов. Подача реагентов обычно происходит в следующей последовательности: вначале в пульпу добавляются реагенты-регуляторы рН среды, затем подавители или активаторы, затем собиратели и, в последнюю очередь, пенообразователи. Реагенты – регуляторы, активаторы, подавители обычно вводят в пульпу в цикле измельчения, собиратели – в контактные чаны, аппараты для подготовки пульпы, насосы, направляющие пульпу на флотацию, или камеры флотационных машин; пенообразователи вводят, как правило, непосредственно в начальные камеры флотационных машин. Реагенты могут дозироваться сосредоточенно, т. е. полностью в одно место, или дробно, т. е. частями в различные точки процесса. Плотность и температура пульпы имеют разностороннее влияние на флотацию. С увеличением плотности пульпы, при постоянном объеме флотационных машин, производительность их несколько увеличивается, возрастает объемная концентрация реагентов, в ряде случаев увеличивается извлечение. Однако чрезмерное повышение плотности пульпы приводит к ухудшению аэрированности пульпы и флотации крупных частиц, снижению качества концентрата. Флотация разбавленных пульп позволяет получать более чистые концентраты, но несколько уменьшает производительность флотационных машин. Поэтому основную и контрольную флотацию обычно ведут в более плотных пульпах, а перечистку концентратов в менее плотных. В практике флотации плотность пульпы составляет 15 – 40% твердого. Так как содержание твердого в пенном продукте флотации выше, чем в исходной пульпе, наблюдается значительное разбавление пульпы от камеры к камере по фронту флотации. Повышение температуры пульпы (до определенного предела) интенсифицирует процесс флотации. Расход реагентов при этом снижается, что особенно заметно при использовании в качестве собирателей жирных кислот. Однако повышение температуры одновременно интенсифицирует процесс растворения минералов и приводит к образованию в пульпе ионов, способных нарушить процесс флотации. Конструкция и размеры флотационной машины должны обеспечивать оптимальную продолжительность флотации. Аэрированность пульпы и дисперсность воздушных пузырьков во флотационной машине должны быть оптимальными при равномерном распределении пузырьков воздуха по всему объему. Уменьшение аэрированности пульпы приводит к снижению производительности флотационной машины, а чрезмерная ее аэрированность ухудшает результаты флотации за счет усиления коалесценции воздушных пузырьков. Перемешивание пульпы во флотационной машине должно быть достаточно эффективным и более интенсивным в нижней зоне машины и более спокойным в верхней – зоне пенообразования. Состав исходной воды существенно влияет на процесс флотации за счет находящихся в ней различных ионов, растворенных газов, коллоидных и органических примесей и т. п. Взаимодействуя в процессах измельчения, классификации, флотации с измельченным полезным ископаемым, вода дополнительно насыщается содержащимися в них ионами. Нежелательное влияние на флотацию неизбежных ионов предотвращают и регулируют подбором соответствующих реагентов, а изменением рН среды регулируют растворимость самих минералов и, следовательно, концентрацию неизбежных ионов в пульпе. 1.5 Контроль и автоматизация производства Контроль качества – это проверка соответствия продукции или процесса, от которого зависит ее качество, установленным требованиям. Объектами контроля могут быть изделия или процессы, влияющие на их качество. Методом контроля называют совокупность правил применения определенных принципов для осуществления контроля. На СКРУ – 3 используются следующие виды контроля: Входной контроль сырья, реагентов, горюче – смазочных материалов; Контроль при производстве продукции; Контроль готовой продукции Объект управления является заданной, неизменяемой частью системы управления. Для того чтобы система достигла цели управления, необходимо, зная свойства объекта управления, создать соответствующую ему управляющую систему. Разработку систем управления начинают с выбора параметров, участвующих в управлении. К ним относят контролируемые, сигнализируемые и регулируемые величины, а также параметры, изменяя которые, можно вносить регулирующие воздействия. Затем выбирают конкретные автоматические устройства управляющей системы. Проектируемая система управления должна обеспечивать достижение цели управления в любых условиях, а также безопасность работы объекта; при этом она должна быть простой и надёжной. Разработка высокоэффективных систем управления процессами химической технологии часто затруднена, что объясняется сложностью процессов, высокими скоростями реакций, большой мощностью технологических аппаратов, взрыво – и пожароопасностью. Выбрать из ряда параметров процесса те, которые следует регулировать и изменением которых целесообразно вносить регулирующие воздействия, можно только при хорошем знании процесса. При этом определяют: целевое назначение процесса; взаимосвязь его с другими процессами производства; показатель эффективности и значение, на котором он должен поддерживаться; статические и динамические характеристики объекта. Контролю подлежат прежде всего те параметры, знание текущих значений которых облегчает пуск, наладку и ведение технологического процесса. Сигнализации подлежат все параметры, изменения которых могут привести к авариям, несчастным случаям или серьёзному нарушению технологического режима. Средства автоматизации, с помощью которых будет осуществляться управление технологическим процессом, должны быть выбраны технически грамотно и экономически обосновано. Конкретные типы автоматических устройств выбирают с учётом особенностей объекта управления и принятой системы управления. В первую очередь принимают во внимание такие факторы, как пожаро – и взрывоопасность, агрессивность и токсичность сред, число параметров, участвующих в управлении, и их физико-химического состава, а также требования к качеству контроля и регулирования. Для управления технологическими процессами все большее применение находят средства вычислительной техники. Системы управления из средств вычислительной (микропроцессорной) техники реализуются с помощью программирования. SIMATIC S7-300 – это модульный программируемый контроллер, предназначенный для построения систем автоматизации низкого и среднего уровня сложности. Модульная конструкция, работа с естественным охлаждением, возможность построения распределённых структур управления, наличие дружественного пользователю интерфейса позволяет использовать контроллер для экономического решения широкого круга задач автоматического управления в различных областях промышленного производства. Контроллер SIMATIC S7-300 имеет модульную конструкцию и включает в свой состав: • модуль центрального процессора CPU 314IFM; • сигнальные модули SM, предназначенные для ввода-вывода дискретных и аналоговых сигналов различными электрическими и временными параметрами; • коммуникационные процессоры (СР) для подключения к сетям PROFIBUS, Industrial Ethernet, AS–интерфейсу; • функциональные (интеллектуальные) модули, способные самостоятельно решать задачи автоматического регулирования, позиционирования, обработки сигналов. Функциональные модули снабжены встроенным микропроцессором и способны выполнять возложенные на них функции даже в случае отказа центрального процессора ПЛК; • модули управляющего компьютера; • модули блоков питания (PS), обеспечивающие возможность питания контроллера от сети переменного тока напряжением 120 или 230 В; • интерфейсные модули (IM), обеспечивающие возможность подключения к центральному контроллеру стоек расширения ввода-вывода. Контроллер SIMATIC S7 – 300 позволяет использовать в своём составе до 32 сигнальных модулей и коммуникационных процессоров, распределённых по 4 монтажным стойкам. Все модули работают с естественным охлаждением. 1.6 Техника безопасности и охрана труда Для понижения травматизма и несчастных случаев на производстве в ПАО «Уралкалий» действует система кардинальных правил. Кардинальные правила ПАО «Уралкалий» по охране труда – правила, нарушение которых влечет за собой наступление тяжких последствий (несчастный случай на производстве, авария, катастрофа), либо заведомо создает реальную угрозу наступления таких последствий. Техническими средствами защиты аппаратчика от воздействия вредных и опасных производственных факторов во время работы технологического оборудования является герметизация технологического оборудования, непрерывная работа приточно-вытяжных вентиляционных установок и местной вентиляции. Движущиеся части машин и механизмов должны иметь ограждения, электрооборудование заземлено. Всем рабочим должна выдаваться сертифицированная спецодежда, специальная обувь и другие средства индивидуальной защиты в соответствии с Типовыми нормами бесплатной выдачи сертифицированных специальной одежды, специальной обуви и других средств индивидуальной защиты работникам, занятым на работах с вредными и (или) опасными условиями труда. Все рабочие должны быть проинструктированы и обучены по профессии, оказанию первой помощи пострадавшим при несчастных случаях, профессиональных отравлениях и поражениях электрическим током, должны проходить предварительный и периодический медицинские осмотры (обследования) в соответствии с требованиями законодательства РФ и руководствуясь порядком и в сроки, установленные Министерством здравоохранения и социального развития Российской Федерации. 1.7 Охрана окружающей среды Сегодня трудно назвать предприятие, чья деятельность не отражалась бы на окружающей среде. ПАО «Уралкалий» не является исключением. Согласно Федеральному Закону «Об охране окружающей среды» негативное воздействие на окружающую среду является платным. Кроме того, предприятие тратит большие средства на природоохранные мероприятия. Реконструкция промышленного водоснабжения на СКРУ – 3 позволила снизить водопотребление речной воды. Много внимания заслужено уделяется проблеме закладки солеотходов в выработанное пространство. На предприятии ведется мониторинг шламохранилищ силами ООО «Персил», мониторинг атмосферного воздуха на границе СЗЗ силами СПЛ ПАО «Уралкалий». Разработаны паспорта на шламохранилища и солеотвалы, проекты мониторинга гидротехнических сооружений, инструкции по ведению мониторинга шламохранилищ. Во всех подразделениях, имеющих стационарные источники загрязнения атмосферы, имеются «Разрешения на загрязняющих веществ стационарными источниками загрязнения». Получены лицензии на водопользование, лицензия на складирование солеотходов, лимиты на размещение неиспользуемых отходов. Эксплуатация шламохранилищ обеспечивает: бесперебойную работу системы гидротранспорта шламов; необходимую степень очистки рассола с целью возврата его на сильвинитовую обогатительную фабрику; защиту окружающей среды от загрязненжия. 1.8 ПОЖАРНАЯ БЕЗОПАСНОСТЬ Горюче-смазочные и обтирочные материалы на рабочих местах хранятся в закрытых местах металлических сосудах в количествах не более трехсуточной потребности в каждом из видов материалов. Хранение легковоспламеняющихся веществ (бензин, керосин и др.) на рабочих местах запрещается. Фабрика имеет телефонную связь с обслуживающей пожарной командой и коммутатором предприятия. Подъезд пожарных автомобилей обеспечен по спланированной территории шириной не менее 6 см. с двух сторон здания вдоль всей его длины. Расстояние от края проезжей части или свободной спланированной территории до стен здания должно быть не более 25 м. Все производственные и подсобные помещения; установки, сооружения и склады обеспечены первичными средствами пожаротушения и пожарным инвентарем, количество этих средств их содержание соответствуют требованиям Правилам пожарной безопасности На площадках предприятия устраивается противопожарный водопровод. Пожарные гидранты располагают вдоль дорог и переездов на расстоянии не более 150 м друг от друга, не ближе от стен здания и вблизи перекрестков не далее 2 м. от края проезжей части. ЗАКЛЮЧЕНИЕ Во время прохождения производственной практики 03.01 на ПАО «Уралкалий» СКРУ-3, СОФ, отделение обогащения, я познакомилась с технологическим процессом, устройством и принципом действия, а также порядком эксплуатации основного и вспомогательного оборудования, приобрела теоретические и практические навыки обслуживания данного оборудования. Кроме этого, были рассмотрены следующие вопросы: сущность метода производства готового продукта, физико-химические свойства исходного сырья и готового продукта, физико-химические основы процесса, технологическая схема, контроль и автоматизация производства, техника безопасности и охрана труда, охрана окружающей среды, пожарная безопасность. Приобретенные мною теоретические и практические знания, а также полученный опыт помогут мне в дальнейшей профессиональной деятельности. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1. https://studfiles.net/preview/3651961/ 2. Должностной регламент флотатора 3 и 4 разряда на рудниках ПАО «Уралкалий».Пермь-Березники, 2016г 3. https://megapredmet.ru/1-46612.html 4. Мищенко К.П., Равдель А.А. Справочник физико-химических величин. - Л.: Химия, 2014. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||