газохимия. ГАЗОХИМИЯ (ОТВЕТЫ НА ВОПРОСЫ). Газохимия

Скачать 361.13 Kb. Скачать 361.13 Kb.

|

|

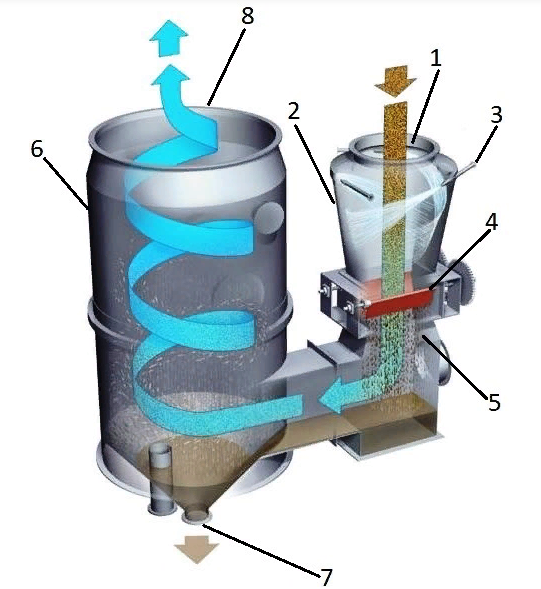

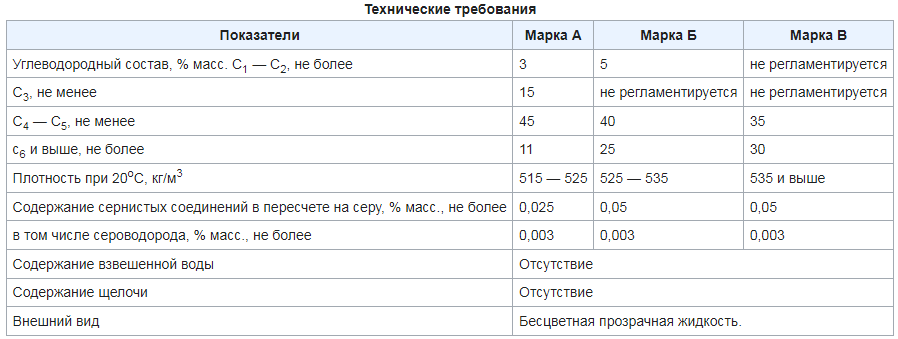

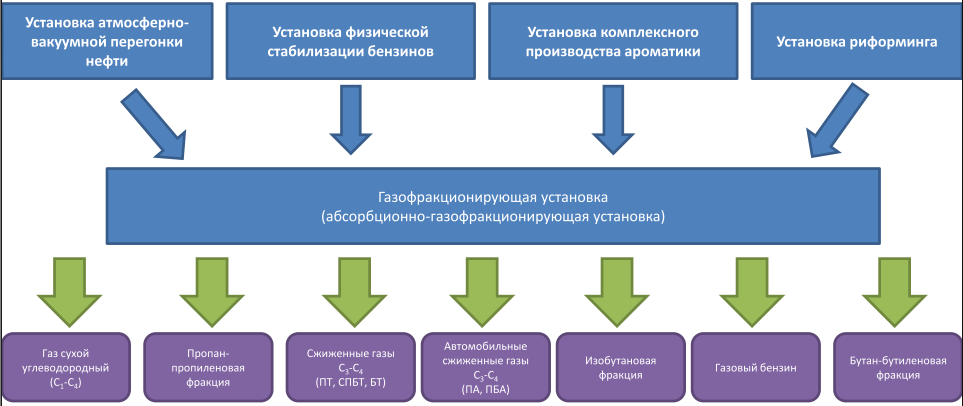

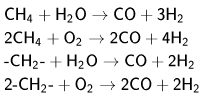

Министерство науки и высшего образования РФ Федеральное государственное бюджетное образовательное учреждение высшего образования «ОМСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ» Кафедра «Химическая технология и биотехнология» ВОПРОСЫ К ЗАЧЕТУ по дисциплине «Газохимия» Выполнил: ________________ студент группы ____________ номер зачетки _____________ Проверил: __________________________ Омск 2022 1. Что такое природный газ, попутный газ, газы газоконденсатных месторождений? Природный газ (также называемый ископаемым газом; иногда просто газ) это природная углеводородная газовая смесь, состоящая в основном из метана, но обычно включающая различные количества других высших алканов, а иногда и небольшой процент углекислогогаза, азота, сероводородаили гелия. Энергия, которую растения первоначально получали от солнца, хранится в виде химических связей в газе. Попутный нефтяной газ (ПНГ) — смесь различных газообразных углеводородов, растворенных в нефти; выделяющихся в процессе добычи и подготовки нефти. К нефтяным газам также относят газы, выделяющиеся в процессах термической переработки нефти (крекинга, риформинга, гидроочистки и др.), состоящие из предельных (метана) и непредельных (этилена) углеводородов. Нефтяные газы применяют как топливо и для получения различных химических веществ. Газовый конденсат (ГК) – это смесь углеводородов, которые выделяются из природных газов в процессе их добычи, т. е. побочный продукт разработки газовых и нефтяных месторождений. Фракционный (химический) состав газового конденсата (ГК). 2. Что такое газовые конденсаты, какие углеводороды входят в их состав? Газовый конденсат — смесь жидких углеводородов, конденсирующихся из природных газов. Газовый конденсат представляет собой жидкость, которая конденсируется из газа при понижении давления (ниже давления начала конденсации), что обратно нормальному процессу конденсации (обычная конденсация происходит при повышении давления), поэтому газовый конденсат называется также ретроградной жидкостью. Такой процесс ретроградной конденсации возможен только в смесях, содержащих не менее двух химических компонентов (лёгкий и тяжёлый) и только при давлениях и температурах, близких к термодинамической критической точке смеси. Конденсат состоит прежде всего из тяжёлых и средних компонентов, которые играют роль конденсатообразующих фракций, а также содержит и лёгкие компоненты, которые растворяются в жидкости. В простейшей двухкомпонентной смеси конденсатообразующим является более тяжёлый компонент. Для конденсатов природного газа к конденсатообразующим компонентам относятся бензиновые фракции (С5+, что означает парафины С5H12 и более тяжёлые) и керосиновые (С8+). Этан, метан и лёгкие неуглеводородные компоненты также входят в состав конденсата, как растворённые вещества. Для большинства газовых конденсатов содержание бензиновых фракций составляет 70-85 %. 3. Какие принципы лежат в основе сухого метода очистки? В основе сухих методов лежат гравитационные, инерционные, центробежные механизмы осаждения или фильтрационные механизмы. При использовании мокрых методов очистка газовых выбросов осуществляют в результате тесного взаимодействия между жидкостью и запыленным газом на поверхности газовых пузырей, капель или жидкой пленки. Электрическая очистка газов основана на ионизации молекул газа электрическим разрядом и электризации взвешенных в газе частиц. 4. Какие принципы лежат в основе мокрого метода очистки? Мокрый тип очистки газов относится к механической очистке, которая направлена на задержание твердых крупных частиц пыли. В основе мокрого метода — контакт газового потока с водой или другой жидкостью и последующее их осаждение в бункер. 5. Назовите преимущества и недостатки сухого и мокрого методов очистки? Достоинства и недостатки «сухих» методов очистки газов Достоинства: 1. Температура остаточного выброса после сухой очистки определяется только конструктивными элементами очистного оборудования и может достигать 400…450 0С (при наличии теплозащитной футировки – еще больших значений). Это даёт технологическую возможность утилизировать теплоту газов после очистки. 2. При выбросе в атмосферу сухих и относительно горячих газов значительно улучшаются условия их рассеивания. 3. Отсутствует потребление воды, которая является ценным, а в ряде регионов – дефицитным природным ресурсом. 4. Нет вторичных стоков загрязненных жидкостей, которые необходимо либо очистить перед сбросом, либо подвергать специальной обработке для вторичного использования в замкнутом цикле орошения. 5. Если температура смеси в тракте газоочистки устойчиво превышает температуру конденсации содержащихся в ней паров, тогда газоочистительное оборудование не подвергается коррозии. 6. Если улавливается пыль, она выгружается из пылеуловителей в виде сухого порошка, который может быть сравнительно просто утилизирован. Недостатки: 1. В системах пылетранспорта уловленного порошкообразного продукта существует опасность вторичного образования аэрозолей. Поэтому указанные системы подлежат герметизации, а в некоторых случаях – снабжаются собственными аспирационными (т.е. местными) отсосами. 2. «Сухие» системы очистки резко отрицательно реагируют на конденсацию паров кислых жидкостей как во всем объеме, так и в ограниченной части пылегазового подсоса (например, местный подсос холодного наружного воздуха). В результате образующаяся конденсация паров вызывает общую или местную коррозию, а также способствует образованию трудноудаляемых отложений пыли, особенно если она гидрофильна и способна схватываться в присутствии влаги (например, цемент). Достоинства и недостатки «мокрых» методов очистки газов Достоинства: 1. Аппараты мокрой очистки, как правило, обладают более высокой степенью очистки газов от примесей по сравнению с аппаратами «сухой» очистки. 2. Аппараты мокрой очистки в общем конструктивно проще аппаратов «сухой» очистки, так как они практически не имеют движущихся механических частей. 3. Транспорт уловленного продукта также конструктивно прост и практически не требует предохранительных мер против вторичного образования аэрозолей. Недостатки: 1. Аппараты мокрой очистки потребляют воду, которая является ценным и нередко дефицитным природным ресурсом (даже в случае замкнутого цикла орошения, потери воды неизбежны и требуют возмещения, например, за счет испарения с уловленным продуктом). 2. Имеет место вторичный сток загрязненных жидкостей, которые требуют дополнительной очистки или регенерации растворов. 3. Остаточный выброс после мокрой очистки – холодный влажный, из-за чего ухудшаются условия его рассеивания. Если очистке подвергаются горячие выбросы, то основное количество содержащейся в ней теплоты переходит в жидкость, из-за чего утилизация теплоты делается более сложной и менее эффективной. 4. В большинстве случаев в выбросах присутствует коррозийно-активные вещества, агрессивные свойства которых резко усиливаются в присутствии влаги. Поэтому при использовании «мокрых» методов необходимо решать комплекс вопросов противокоррозийной защиты. 6. Как работает рукавный фильтр? Принцип работы рукавныйх фильтров основан на прохождении грязного воздуха через поры нетканного фильтрующего материала. Запыленный воздух по газоходу через входной патрубок попадает в камеру грязного газа и проходит через поверхность фильтровальных рукавов. Пыль оседает на фильтрующем материале, а очищенный воздух попадает в камеру чистого газа и затем удаляется из фильтра. 7. Опишите конструкцию скруббера Вентури? Принцип работы скруббера Вентури основывается на явлении смачивания – способности жидкости прилипать к твердым поверхностям. Технологически эти устройства относят к аппаратам мокрой очистки. Наиболее эффективно скрубберы работают при улавливании пыли. Также аппараты данного типа могут использоваться для абсорбции газообразных загрязнений, если вместо воды использовать растворы реагентов. Наряду с очисткой воздух охлаждается и увлажняется. Конструкционная схема скруббера Вентури включает следующие элементы  1 - патрубок входа, 2 - конфузор (сужающаяся секция), 3 - форсунки подачи жидкости, 4 - горловина, 5 - диффузор (расширяющаяся секция), 6 - каплеуловитель, 7 - узел вывода шлама, 8 - патрубок выхода. 8. В чем заключается принцип действия пенных аппаратов? Принцип действия пенного аппарата основан на взаимодействии запыленного газового потока и орошающей жидкости с образованием высокоразвитой поверхности контакта между жидкостью и газом - пенного слоя. 9. Какие химические примеси могут содержаться в природных газах? Почему необходимо очищать газ от химических примесей? Химические примеси, входящие в состав природного газа: - водород (Н2); - сероводород (Н2S); - углекислый газ (СО2); - азот (N2); - гелий и другие инертные газы. Необходимость очистки газов. Существуют две основные причины того, почему существует необходимость очистки газов: экономическая выгода и защита окружающей среды в широком смысле слова. Так, прибыль может быть получена при использовании отходящих доменных газов для получения тепла и электрической энергии при условии, что из газов будут удалены пылевидные примеси для наиболее полного сгорания. С другой стороны, из отходящих газов можно извлекать оксид серы (IV) и восстанавливать его до серы экономически выгодным путем или, например, выделять германий из летучей золы некоторых углей. Защита рабочих, занятых в промышленности, и населения вообще от воздействия вредных примесей, а также сохранение чистоты окружающей среды определяет необходимость очистки газов. Например, отходящие газы, содержащие такие токсичные примеси, как мышьяк или свинец, представляют серьезную опасность для здоровья работников предприятия и окружающего населения. Другие отходящие газы, содержащие, например, фтористые соединения или оксид серы (IV), хотя и не представляют непосредственной опасности для здоровья людей при данной концентрации, но могут уничтожать растительность, постепенно разрушать окружающие нас сооружения, усложняя жизнь в промышленном городе. Необходимость очистки газов в промышленности определяется главным образом экономическими факторами: так, в некоторых случаях газоочистная установка снижает экономичность работы завода в целом или потребует его коренной реконструкции, в то время, как другая установка, хотя и не столь эффективная, позволит продолжать производство. Для очистки воздуха применяются циклоны для очистки воздуха. Если улавливаемый материал является основным продуктом процесса, например, твердые частицы в процессе распылительной сушки, выбор оптимального типа коллектора будет зависеть от экономического соотношения между стоимостью теряемого продукта и стоимостью высокоэффективного коллектора. Поскольку на практике необходимость очистки газов осуществляется с целью предотвращения загрязнения атмосферы, здесь будет рассмотрена природа таких загрязнений. 10. Какие известны способы очистки газов от кислых примесей? Для очистки газов от кислых примесей применяют абсорбционные процессы. В качестве абсорбентов используют водные растворы алканоламинов. Алканоламины обеспечивают тонкую очистку газов от сероводорода и диоксида углерода при незначительном поглощении углеводородов. Выбор способа очистки сводится к выбору растворителя (абсорбента). 11. Дайте определения влагосодержанию, влагоемкости, абсолютной и относительной влажности, точке росы и депрессии точки росы газа? ВЛАЖНОСТЬ (ВЛАГОСОДЕРЖАНИЕ) - величина, показывающая содержание влаги в материале, определенное по отношению к массе сухого материала и выраженная в процентах. Влагоемкость газа - максимальное количество влаги (кг), необходимое для насыщения газа при заданных давлении и температуре. Абсолютная влажность это выражается как масса водяного пара в единице объема влажного воздуха (в граммах на кубический метр) или как массы водяного пара к массе сухого воздуха (как правило, в граммах на килограмм). Относительная влажность часто выражается в процентах, указывает на нынешнее состояние абсолютную влажность относительно максимальной влажности с учетом той же температуре. Точкой росы называется температура, до которой должен охладиться воздух, чтобы содержащийся в нём водяной пар достиг состояния насыщения и начал конденсироваться в росу. Проще говоря, это температура, при которой выпадает конденсат. Депрессия точки росы (T-Td) - это разница между температурой и температурой точки росы на определенной высоте в атмосфере. При постоянной температуре чем меньше разница, тем больше влаги и тем выше относительная влажность. 12. Назовите методы осушки газов. В каких случаях используется метод низкотемпературной сепарации? Основные методы осушки газов: - конденсационный (конденсация паров воды при сжатии или охлаждении); - абсорбционный (промывка влажного газа жидким поглотителем); - адсорбционный (поглощение паров воды твердым гранулированным адсорбентом). Метод низкотемпературной сепарации, при котором охлаждение газа осуществляется холодом, вырабатываемым внешней холодильной станцией, является самым эффективным для контроля точки росы по углеводородам и их сепарации, для скважин с малым давлением или на этапе падения температурного эффекта дросселирования. 13. Назовите основные преимущества и недостатки абсорбционных и адсорбционных процессов осушки газа? Существенным недостатком сорбционных методов очистки (абсорбционных и адсорбционных) выбросных газов является необходимость многократной регенерации поглощающих растворов или частичной замены твердого сорбента, что значительно усложняет технологическую схему, увеличивает капитальные вложения и затраты на эксплуатацию.Сравнительный анализ основных известных методов очистки (абсорбционных, адсорбционных, каталитических и термических) показывает, что для осуществления комплексной очистки газа наиболее приемлем абсорбционный ("мокрый") способ. Мокрая очистка не требует дополнительной подготовки газов и применения дорогостоящих катализаторов или адсорбентов, позволяет одновременно проводить очистку от газовых выбросов и дисперсных частиц при оптимальном температурном режиме. Общие достоинства адсорбционных методов очистки газов: 1) глубокая очистка газов от токсичных примесей; 2) сравнительная легкость регенерации этих примесей с превращением их в товарный продукт или возвратом в производство; таким образом осуществляется принцип безотходной технологии. Адсорбционный метод особенно рационален для удаления токсических примесей (органических соединений, паров ртути и др.), содержащихся в малых концентрациях, т. е. как завершающий этап санитарной очистки отходящих газов. Недостатки большинства адсорбционных установок — периодичность процесса и связанная с этим малая интенсивность реакторов, высокая стоимость периодической регенерации адсорбентов. Применение непрерывных способов очистки в движущемся и кипящем слое адсорбента частично устраняет эти недостатки, но требует высокопрочных промышленных сорбентов, разработка которых для большинства процессов еще не завершена. 14. В каких случаях применяется адсорбционная осушка, и какая точка росы осушенного природного газа при ней достигается? Адсорбционный осушитель используется в тех случаях, когда предъявляются жесткие требования к качеству сжатого газа или необходима эксплуатация пневмосеть под открытым небом. Осушители данного типа обеспечивают низкую температуру точки росы и максимальную степень осушения воздуха, поэтому идеально подходят для химической промышленности и производства лекарственных препаратов. Адсорбционная осушка позволяет достигать депрессии точки росы до 100 °С (точка росы до -90 °С), поэтому этот метод применяют, когда требуется высокая глубина осушки. Очищенный природный газ, направляемый, например, на гелиевый завод, обязательно подвергают адсорбционной осушке на цеолитах, так как к сырью установок низкотемпературной переработки предъявляются жесткие требования по содержанию влаги (точка росы должна быть не выше -70°С). 15. Какие адсорбенты применяются для осушки природного газа? Требования к адсорбентам. Абсорбентами для осушки природного газа являются ди- и три-этиленгликоли, а адсорбентами — силикагель, алюмогель, активированный боксит (флорид) и цеолиты. К адсорбентам, используемым для осушки газа, предъявляются особые требования: - большая удельная поверхность пор; - высокая избирательность; - высокая скорость массообменя; - стабильность адсорбционных свойств при длительной эксплуатации; - низкое сопротивление к потоку газа; - высокая механическая прочность; - коррозионная неактивность; - нетоксичность; - химическая инертность; - легкая регенерируемость; - дешевизна. 16. Дайте определение процессу низкотемпературной сепарации и охарактеризуйте влияние основных параметров на эффективность процесса? Низкотемпературная сепарация - это метод извлечения жидких углеводородов из газов газоконденсатных месторождений, в основе которого лежат процессы однократной конденсации при температурах от -10 до -30 0С и газогидромеханического разделения равновесных жидкой и газовой фаз. Эффективность работы установок НТС при совершенном оборудовании и достижении состояния равновесия зависит от давления в низкотемпературном сепараторе, температуры и состава исходной смеси. Давление сепарации определяется давлением магистрального трубопровода и в пределах обычного используемых давлений (5-7.5 МПа) мало влияет на степень извлечения С5 + высшие. Влияние температуры и состава исходной смеси хорошо прослеживается на примере извлечения нормального пентана. Здесь в качестве параметра состава используется средняя молярная температура кипения исходной смеси. Из рисунка видно, что при постоянной температуре сепарации, чем тяжелее состав исходной смеси, тем выше степень извлечения данного компонента, однако, начиная с некоторого состава (средняя молярная температура кипения около -133 оС, М≈22), утяжеление состава исходной смеси практически не влияет на увеличение степени извлечения; снижение температуры сепарации от 0 до -40 оС обеспечивает существенный рост извлечения конденсатообразующих компонентов из газов легкого состава (средняя молярная температура кипение -156 ÷-133 ºС); влияние температуры сепарации на извлечение конденсатобразующих компонентов из жирных газов (средняя молярная температура кипения больше -133ºС, М>22) несущественно; для обеспечения высоких степеней извлечения конденсатообразующих компонентов требуется тем более низкая температура НТС, чем легче состав исходной смеси. 17. Дайте определение процессу низкотемпературной конденсации и охарактеризуйте влияние основных параметров на эффективность процесса? Низкотемпературная конденсация (НТК) - процесс изобарного охлаждения природного газа, попутного нефтяного газа (ПНГ) сопровождающий последовательной конденсацией отдельных компонентов газового конденсата или их фракций при определенном давлении. Осуществляется при температуре от 0 до -30°C. Основные параметры, влияющие на эффективность процесса НТК являются: - температура процесса; - давление; - растворимость газов. 18. В чем заключается особенность процесса низкотемпературной ректификации перед процессом низкотемпературной конденсации? Низкотемпературная ректификация отличается от процесса низкотемпературной конденсации тем, что процесс ректификации происходит при более низкой температуре. 19. Охарактеризуйте влияние основных факторов на показатели процессов абсорбции и десорбции? Основными факторами, влияющими на процесс абсорбции, являются температура, давление, количество теоретических тарелок в абсорбере, удельный расход (кратность циркуляции) абсорбента и скорость газа в абсорбере. Температура и давление процесса определяют константы фазового равновесия извлекаемых компонентов: с понижением температуры и повышением давления константа фазового равновесия уменьшается и, тем самым, увеличивается фактор абсорбции. Из анализа следует, что в процессе абсорбции (десорбции) одна и та же степень извлечения может быть достигнута при изменении таких основных параметров процесса абсорбции, как давление, температура, число тарелок и удельный расход абсорбента. Повышение давления благоприятно сказывается на процессе абсорбции. Оно приводит к увеличению растворимости газа в абсорбенте, позволяет снизить удельный расход абсорбента и уменьшить число тарелок в абсорбере. Однако в случае необходимости предварительного сжатия газа возрастает расход потребляемой энергии, что часто лимитирует величину выбранного давления в аппарате. Понижение температуры процесса абсорбции позволяет снизить удельный расход абсорбента и уменьшить необходимое число тарелок. В промышленных условиях температура абсорбции зависит главным образом от применяемого охлаждающего агента. В современных абсорбционных установках, обеспечивающих извлечение практически всех компонентов газа, включая этан, экономически оправдано ведение процесса при пониженных температурах с использованием специальных хладагентов: испаряющихся аммиака, пропана и др. В этом случае затраты на сооружение и эксплуатацию специальных холодильных установок быстро окупаются за счет сокращения капитальных и эксплуатационных затрат на другое оборудование. 20. В чем заключается процесс стабилизации ШФЛУ? Перечислите компоненты ШФЛУ. Сущность стабилизации нефти заключается в отделении от нее летучих углеводородов (пропан-бутановой фракции), а также растворимых в нефти сопутствующих газов, таких как сероводород, углекислый газ и азот, что сокращает потери нефти от испарения, снижает интенсивность процесса коррозии аппаратуры, оборудования и трубопроводов по пути движения нефти от месторождения до нефтеперерабатывающего завода, а также позволяет получать ценное сырье для нефтехимии. При стабилизации нефти получают широкую фракцию углеводородов от CH4 до C7H16 в зависимости от метода стабилизации. ШФЛУ относится к сжиженным углеводородным газам и представляет собой легкокипящую и легковоспламеняющуюся жидкость, пожаро- и взрывоопасную, 4-го класса токсичности.  21. Дайте характеристики 4-х вариантов переработки ШФЛУ? Широкую фракцию легких углеводородов, а также головку стабилизации газового конденсата разделяют на ГПЗ по четырем основным вариантам: а) для производства стабильного газового бензина (углеводороды С5+ ) и топливного газа (углеводороды С1 –С4); б) для производства стабильного газового бензина (углеводороды С5+ ), топливного газа (углеводороды С1 –С2) и сжиженной пропан-бутановой фракции; в) для производства стабильного газового бензина (углеводороды С5+), топливного газа (метан с примесями этана) и индивидуальных углеводородов (этан, пропан, изобутан, нормальный бутан и др.); г) для производства индивидуальных углеводородов и их смесей (при переработке ШФЛУ, практически не содержащих С5+ ). Этан (этановая фракция) применяется как сырье пиролиза, в качестве хладагента на установках НТК, сжижения газов, депарафинизации масел, выделения пара-ксилола и др. Пропановая фракция (технический пропан) используется как сырье пиролиза, коммунально-бытовое и автомобильное топливо, хладагент для технологических установок переработки нефти и газа, растворитель. Изобутановая фракция является сырьем установок алкилирования и производства синтетического каучука. Бутановая фракция используется для получения бутадиена-1,3, а также как коммунально-бытовое топливо, добавка к автомобильным бензинам для повышения давления насыщенных паров. Изопентановая фракция служит сырьем для производства изопренового каучука, является компонентом высокооктановых бензинов. Пентановая фракция служит сырьем для процессов изомеризации, пиролиза, получения амиловых спиртов. При использовании этих фракций легких углеводородов как сырья для нефтехимии содержание основных компонентов в них должно быть не менее 96–98 %. 22. Опишите фракции углеводородов, получаемых при переработке ШФЛУ и их назначение? Из широкой фракции легких углеводородов производят сжиженные углеводородные газы, предназначенные для коммунально-бытового потребления. Различают три марки этих газов, производимых по ГОСТ Р 52087: ПТ – пропан технический, ПБТ – пропан-бутан технический, БТ – бутан технический. Кроме сжиженных газов коммунально-бытового потребления, производят также газы двух марок по ГОСТ Р 52087 для использования в качестве моторного топлива для автомобилей: ПА – пропан автомобильный, ПБА – пропан-бутан автомобильный. Эти топлива обладают такими достоинствами, как высокие октановые числа (102–112), меньший, чем у бензина, выброс вредных веществ с отработанными газами, более высокий моторесурс и меньшая шумность двигателя, сравнительно небольшая стоимость производства и др. В то же время в обычных условиях эти топлива находятся в газообразном состоянии, и для их заправки в транспортные средства требуется компримирование до давления 1,6 МПа и выше с таким расчетом, чтобы они находились в баке в жидком состоянии практически при любой температуре окружающего воздуха. 23. Абсорбционно-газофракционирующие установки и их краткая характеристика. Газофракционирующая установка (ГФУ) включает в себя набор ректификационных колонн для разделения газообразной смеси. Абсорбционно-газофракционирующая установка (АГФУ) также включает установку абсорбционного поглощения жирных газов (т. е. отделения метан-этановой фракции от прочих газов). Характеристика АГФУ представлена на блок схеме  24. Какая отличительная характеристика ЦГФУ? Продукцией ЦГФУ являются пропановая фракция, изобутановая фракция, фракция нормального бутана, изопентановая фракция, фракция нормального пентана и гексановая фракция, которые выступают сырьем для других производств. Является более мощной по своим характеристикам перерабатываемого сырья. 25. Какие методы используются для стабилизации газовых конденсатов? Кратко охарактеризуйте их? Для стабилизации газового конденсата используются 3 метода: 1. Ступенчатое выветривание (сепарация, дегазация); 2. Ректификация в стабилизационных колоннах; 3. Комбинирование сепарации и ректификации. 1. Технология стабилизации конденсата дегазацией Стабилизация газового конденсата дегазацией или сепарацией основана на снижении растворимости низкокипящих углеводородов в конденсатах при повышении температуры и понижении давления. Обычно такая технология процесса стабилизации применяется на месторождениях, имеющих низкий конденсатный фактор. 2. Технология стабилизации конденсата ректификацией Сбор и утилизация газов дегазации конденсата связаны с большими энергетическими затратами, поэтому при больших объемах перерабатываемого конденсата применяют стабилизацию с использованием ректификационных колонн. Она имеет ряд преимуществ, в частности, энергия нестабильного конденсата рационально используется, полученный стабильный конденсат отличается низким давлением насыщенных паров и др. Ректификационная стабилизация газового конденсата проводится чаще всего в 2-х или 3-х колоннах, что дает возможность, кроме газов стабилизации и стабильного конденсата, получить пропан-бутановую фракцию (или пропан и бутан). 3. Комбинирование сепарации и ректификации На современных установках обычно применяют комбинирование процессов сепарации и ректификации, что позволяет повысить технологическую гибкость процесса и уменьшить энергозатраты. стабилизация конденсат дегазация ректификация Принципиальная схема типовой установки стабилизации конденсата с использованием 2х ректификационных колонн включает дегазацию конденсата в сепараторе, разделение отсепарированной жидкости из сепаратора на 2 потока. Один из них нагревается в теплообменнике и поступает в питательную секцию абсорбционно-отпарной колонны (АОК); другой в качестве орошения подается на верхнюю тарелку АОК. Используются сепаратор; теплообменник; АОК;трубчатые печи; стабилизатор; конденсатор-холодильник нестабильный конденсат; стабильный конденсат; газы стабилизации; ШФЛУ; Технологический режим в АОК следующий: давление 1,9-2,5 МПа; температура вверху 15-20°С, внизу - 170-180°С. Ректификатом АОК является фракция, состоящая в основном из метана и этана, остатком - деэтанизированный конденсат. Обычно газ сепарации из сепаратора объединяют с верхним продуктом АОК и после дожатия направляют в магистральный газопровод (МГП). Деэтанизированный конденсат из АОК направляют в стабилизатор, работающий по схеме полной ректификационной колонны. С верха стабилизатора отбирают пропан-бутановую фракцию (ПБФ) или широкую фракцию легких углеводородов (ШФЛУ) , а из куба колонны отводят стабильный конденсат .Давление в стабилизаторе составляет 1,0-1,6 МПа. Для подвода тепла в кубы колонн используют трубчатые печи. На усовершенствованных установках стабилизации конденсата для повышения технологической гибкости и возможности переработки облегченного по фракционному составу конденсата из-за истощения месторождения газ сепарации из сепаратора 1 нагревают и подают в куб АОК как отдувочный газ. Использование газа сепарации в качестве отдувочного позволяет в нижней части АОК снизить парциальное давление компонентов С3+, вследствие чего снижаются необходимое паровое число и количество тепла, подводимого в трубчатой печи. Схема установки стабилизации конденсата с подачей отдувочного газа включает сепаратор; рекуперативные теплообменники; АОК; трубчатые печи; стабилизатор; конденсатор-холодильник Во время стабилизации конденсата с с подачей отдувочного газа согласно техпроцесса происходит преобразование: сырой конденсат- стабильный конденсат- газы стабилизации- ШФЛУ. 26. Назовите преимущества и недостатки стабилизации газовых конденсатов в ректификационных колоннах перед другими способами стабилизации? Основные преимущества схем дегазации - это простота технологии, низкие металло- и энергоемкость процесса. Основной недостаток - это нечеткое разделение углеводородов, одни из которых являются целевыми для газов стабилизации, а другие - для стабильного газового конденсата. При ступенчатой дегазации газа давление на последующей ступени всегда меньше давления на предыдущей. 27. Дайте определения понятию «синтез-газ», и опишите основные методы его получения? Синтез-газ (водяной газ, генераторный газ) — преимущественно смесь монооксида углерода и водорода. В промышленности получают паровой конверсией метана, парциальным окислением метана, плазменной газификацией отходов и сырья, газификацией угля. Соотношение компонентов зависит также от метода и условий газификации углей. В промышленности получают паровой конверсией метана, парциальным окислением метана, плазменной газификацией отходов и сырья, газификацией угля. В зависимости от способа получения соотношение CO:Н2 варьируется от 1:1 до 1:3. 28. Получение синтез-газа паровой конверсии метана. Соотношение компонентов в синтез-газе колеблется в широком диапазоне, поскольку зависит как от применяемого сырья, так и от вида конверсии — водяным паром или кислородом:  29. Получение синтез-газа парциальным окислением метана. Основная реакция: СН4 + ½ О2 ↔ 2Н2 + СО Побочная реакция: СО + 1/2О2 ↔ СО2 Побочная реакция: Н2 + 1/2О2 ↔ Н2О Условия: катализатор, 1200-1500 0С, 3-4 МПа, недостаток О2, соотношения Н2/СО = 2. 30. Получение синтез-газа углекислотной конверсией метана. Основная реакция: СО2 + СН4 ↔ 2Н2 + 2СО2 Отношение Н2/СО в полученном ситез-газе равно 1. 31. Получение синтез-газа газификацией угля. Процесс основан на взаимодействии угля с водяным паром: С + Н2О ↔ Н2 + СО 32. Опишите процесс получения жидких углеводородов синтезом Фишера-Тропша. Первая стадия процесса Фишера—Тропша состояла в получении синтез-газа из твёрдых углеводородов (обычно каменного угля): Для этого сквозь слой раскалённого каменного угля продували перегретый водяной пар. Продуктом являлся так называемый водяной газ — смесь монооксида углерода (угарного газа) и водорода. Далее процесс Фишера—Тропша описывается следующим химическим уравнением: Смесь монооксида углерода и водорода называется синтез-газ, или сингаз, а также применяется термин «водяной газ». Смесь получаемых углеводородов очищают для получения целевого продукта — синтетического бензина. Получение более тяжёлых видов топлива методом Фишера—Тропша экономически невыгодно из-за быстрого отравления катализатора. Углекислый газ и монооксид углерода образуются при частичном окислении угля и древесного топлива. Польза от этого процесса преимущественно в его роли в производстве жидких углеводородов или водорода из твёрдого сырья, такого как уголь или твёрдые углеродсодержащие отходы различных видов. Неокислительный пиролиз твёрдого органического сырья производит сингаз, который может быть напрямую использован в качестве топлива, без преобразования по процессу Фишера—Тропша. Если требуется жидкое вещество, похожее на нефтяное топливо, смазочные масла или парафин, может быть применён процесс Фишера—Тропша. Если требуется увеличить выход водорода, то водяной пар берут с избытком, что сдвигает равновесие реакции, в результате чего образуются только углекислый газ и водород. Таким образом получают жидкое топливо из смеси газов. 33. В чем суть технологий GTL и CTL? GTL (англ. Gas-to-liquids — газ в жидкость) (рус. Газожидкостная конверсия. ГЖК)— процесс преобразования природного газа в высококачественные, не содержащие серу моторные топлива и, при необходимости, другие, более тяжёлые, углеводородные продукты. Упреждающее развитие подобных технологий поможет с меньшими потерями преодолеть снижение добычи невозобновляемой традиционной нефти (так называемый пик нефти). CTL (англ. Coal to Liquids), ожижение угля — технология получения жидкого топлива из угольного сырья. Позволяет использовать традиционные потребители бензина (например, автотранспорт) в условиях нехватки нефти. 34. Опишите процесс синтеза метанола из синтез-газа. Реакция синтеза метанола из синтез–газа представляет гетерогенно каталитическую обратимую экзотермическую реакцию, протекающую по уравнению: 35. Назовите основные пути синтеза метанола из метана, минуя синтез-газ. Процесс проводят при давлениях до 10 МПа и температурах 400-500°С в трубчатых реакторах при относительно низких начальных концентрациях кислорода с последующим охлаждением газожидкостной смеси и отделением жидких продуктов, из которых ректификацией выделяют метанол. 36. Перечислите и охарактеризуйте основные направления использования метанола. Существуют три основных направления использования метилового спирта: Также из метанола производят: пентаэритрит, необходимое сырье для изготовления пенопласта, лаков, смазочных масел. 37. Получение формальдегида из метанола. Получение формальдегида предусмотрено методом парофазного окисления – дегидрирования метанола кислородом воздуха на пемзосеребрянном катализаторе, в мягких температурных условиях (550 – 600) 0С, либо жестком режиме (660 – 700) 0С с поглощением формальдегида водой и последующим выделением непрореагировавшего метанола вакуум – ректификацией. Выделенный метанол возвращается в процесс. Процесс ведется при давлении 0,76 атм. Основная реакция процесса: 2СН3ОН + О2 → 2НСОН + 2Н2О 38. Получение диметилового эфира из метанола. Процесс протекает при 1700С и в присутствии серной кислоты. 2СН3ОН = С2Н6О + Н2О 39. Охарактеризуйте процесс пиролиза углеводородов. Пиролиз углеводородного сырья - это термическое разложение органических природных соединений при недостатке воздуха. Под действием высоких температур (650-900°С) нефтяное и газовое сырье термически разлагают для получения главным образом непредельных (этилена, пропилена) и ароматических углеводородов. 40. Приведите первичные и вторичные реакции, протекающие при пиролизе углеводородов. Основная первичная реакция – разложение исходного углеводорода с образованием водорода, низших алканов, этилена, пропилена и других олефинов. К вторичным – нежелательным реакциям относятся: дальнейшее разложение образовавшихся олефинов; гидрирование и дегидрирование олефинов с образованием парафинов, диенов, ацетилена и его производных; конденсация отдельных молекул с образованием более высокомолекулярных углеводородов, а также более стабильных структур (ароматических углеводородов, циклодиенов и др.). 41. Приведите основные технологические параметры процесса пиролиза и их взаимосвязь с составом и выходом продуктов пиролиза. К числу основных параметров, в наибольшей степени влияющих на процесс пиролиза, относятся температура, время пребывания сырья в реакторе и парциальное давление взаимодействующих углеводородов. Применяемые в промышленной практике величины этих важнейших параметров устанавливаются в соответствии с известными зависимостями термодинамики и кинетики реакций углеводородов при пиролизе. Важнейший параметр процесса – температура – определяет степень превращения исходных веществ по реакциям, протекающим при пиролизе. Температура процесса – фактор, определяющий как степень разложения исходного вещества (степень превращения), так и распределение продуктов пиролиза. С увеличением температуры в результате первичных реакций повышаются выходы низших олефинов, метана и водорода и снижается выход алканов. 42. Каковы функции водяного пара, используемого при пиролизе углеводородов? Водяной пар играет тройную функцию: - снижает парциальное давление углеводородов, увеличивая выход целевых продуктов; - препятствует образованию и отложению кокса и сажи на стенках оборудования; - обеспечивает высокую скорость движения паро-сырьевой смеси в печи. |