Курсовая работа по дисциплине детали машин: Цилиндрический двухступенчатый редуктор, зубчатые передачи косозубые, расположены со. Курсовая_работа_детали машин. Институт машиностроения

Скачать 1.73 Mb. Скачать 1.73 Mb.

|

1 2  МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ федеральное государственное бюджетное образовательное учреждение высшего образования «Тольяттинский государственный университет» ИНСТИТУТ МАШИНОСТРОЕНИЯ (наименование института полностью) Нанотехнологии, материаловедение и механика (наименование кафедры/департамента/центра полностью) КУРСОВАЯ РАБОТА (КУРСОВОЙ ПРОЕКТ) по учебному курсу «Детали машин и основы конструирования» Вариант № 40 (при наличии)

Тольятти 2020 Содержани Введение 4 1.Кинематический и силовой расчет привода 6 2.Расчет плоскоременной передачи 8 3.Расчет тихоходной зубчатой передачи 12 3.1. Выбор материала и определение допускаемых напряжений 12 3.2. Проектировочный расчет передачи 13 4.Расчет первой зубчатой передачи 18 4.1. Выбор материала и определение допускаемых напряжений 18 4.2. Проектировочный расчет передачи 19 5. Проектировочный расчет валов 23 6. Подбор подшипников 27 7. Определение размеров конструктивных элементов редуктора 28 7.1. Корпус редуктора 28 7.2. Конструкция зубчатого колеса первой передачи 30 7.3. Конструкция зубчатого колеса второй передачи 31 8. Проверочный тихоходного вала 32 9. Проверочные расчёты долговечности подшипников тихоходного вала 34 10. Подбор и расчёт шпоночных соединений 35 11. Смазка передач и подшипников 42 12. Точность изготовления деталей машин 43 Заключение 45 Список литературы 46 Техническое задание 3 Введение 4 1. Кинематический и силовой расчет привода 6 2. Расчет плоскоременной передачи 8 3. Расчет тихоходной зубчатой передачи 11 3.1. Выбор материала и определение допускаемых напряжений 11 3.2. Проектировочный расчет передачи 13 4. Расчет первой зубчатой передачи 17 4.1. Выбор материала и определение допускаемых напряжений 17 4.2. Проектировочный расчет передачи 18 5. Проектировочный расчет валов 22 6. Подбор подшипников 26 7. Определение размеров конструктивных элементов редуктора 27 7.1. Корпус редуктора 27 7.2. Конструкция зубчатого колеса первой передачи 28 7.3. Конструкция зубчатого колеса второй передачи 29 8. Проверочный тихоходного вала 31 9. Проверочные расчёты долговечности подшипников тихоходного вала 33 10. Подбор и расчёт шпоночных соединений 34 11. Смазка передач и подшипников 41 12. Точность изготовления деталей машин 42 Заключение 44 Список литературы 45 Техническое задание

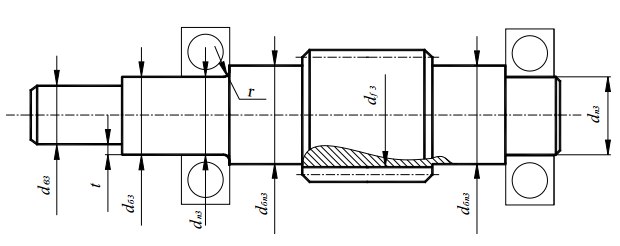

Введение Редуктор – это техническое устройство, позволяющее изменить скорость вращения и крутящий момент на валу. Скорость вращения при этом уменьшается, а крутящий момент увеличивается (обратно действующее устройство называется мультипликатором). Поскольку скорость вращения большинства современных асинхронных электрических двигателей достаточно велика, для практического использования их с целью поднятия грузов или перемещения подвижных деталей механизмов требуется редуктор. Трудно назвать какую-либо отрасль техники и промышленности, в которой не применялись бы редукторы. Практически наиболее распространенный цилиндрический редуктор – это цилиндрическая зубчатая передача, передающая вращение от меньшей шестерни к большей. Для того, чтобы значительно уменьшить скорость вращения, используются не только одноступенчатые, но и двух- и трехступенчатые зубчатые передачи. Серьезное понижение скорости вращения при одноступенчатом устройстве редуктора могут обеспечить червячные редукторы с передачей вращения с чугунного червяка на бронзовое червячное колесо и планетарные редукторы, использующие в своей основе принцип планетарного механизма. Оси входного и выходного валов могут быть параллельны друг другу в цилиндрических редукторах, перпендикулярны в конических, коническо-цилиндрических и червячных, и даже соосны между собой при использовании планетарных редукторов. Редукторы обычно выполняются в чугунных или алюминиевых корпусах, в которых на подшипниках качения установлены оси с насаженными на них шестернями. Полость редуктора заполняется машинным маслом для создания зубчатым передачам оптимальных условий работы и снижения износа зубьев. Корпуса редукторов имеют крепежные элементы для их размещения на месте использования и присоединительные элементы для соединения с другими деталями механизма входного и выходного валов (муфты, шлицевые и шпоночные соединения). Редукторы всевозможных видов производятся во множестве типоразмеров, с различным оформлением посадочных мест входного и выходного валов. Практически, если вам необходимо подогнать под ваш механизм какой-либо редуктор с необходимыми параметрами, вы наверняка такой отыщете в каталогах. При этом для того, чтобы редуктор служил долго и безаварийно, необходимо учитывать параметры нагрузки на все его элементы. Кинематический и силовой расчет привода Определение потребной мощности:  , , - КПД зубчатого зацепления с цилиндрическими колесами, - КПД зубчатого зацепления с цилиндрическими колесами,  = 0.95; = 0.95; - КПД пары подшипников, - КПД пары подшипников,  =0.99; =0.99; - КПД ременной передачи, - КПД ременной передачи,  =0.91 =0.91 = 0.91∙0.952 ∙0.993 = 0.79; = 0.91∙0.952 ∙0.993 = 0.79; = 2530 Вт . = 2530 Вт .По приложению 8 [1] выбираем ближайшее к Nэд тип двигателя. принимаем двигатель типа 4А112МА6У3 мощностью 3.0 кВт с синхронной частотой вращения nэд = 1000 об/мин. Отношение максимального момента к номинальному Тmax / Tmin =2.0. Номинальная частота вращения nэд = 1000-0,047∙1000 = 953 об/мин. Определение общего передаточного числа привода:  Разбиваем передаточное отношение по ступеням привода:  , ,где Uрп- передаточное отношение ременной передачи, Uрп = 2,0,  Разбиваем передаточное отношение по ступеням редуктора. Передаточное число второй ступени редуктора:  Передаточное число первой ступени редуктора:  Определяем частоту вращения каждого вала привода: n1 = nэд = 953 об/мин;  Расчет мощности на валах:  Расчет крутящих моментов:  Расчет плоскоременной передачи Дано: N = 2,53 кВт; n1 = 953 об/мин; n2 = 476,5 об/мин. Диаметр меньшего шкива определяем по формуле:  Округляем до ближайшего значения по стандартному ряду диаметров чугунных шкивов D1 = 175 мм. Диаметр ведомого шкива с учетом относительного скольжения  : : Принимаем D2 = 345 мм. Уточняем передаточное отношение:  уточняем  Расхождение с заданным 0,0% (при допускаемом 3 %). Предварительно определим межосевое расстояние: а = 2∙(D1 + D2) = 2∙(175+345) =1040 мм. Расчетная длинна ремня (без учета припусков на соединение концов):  Определяем скорость ремня:  Окружное усилие:  Выбираем ремень Б-800 с числом прокладок z=2, δ0=1,5 мм, р0=3 Н/мм. Проверяем соблюдение условия:  Условие выполнено. Допускаемое полезное напряжение (удельное окружное усилие на единицу площади поперечного сечения ремня):  где k0 – коэффициент для горизонтально расположенных передач, при  [3]. [3].С0 – для горизонтальных передач С0 = 1.  - коэффициент, учитывающий влияние угла обхвата, - коэффициент, учитывающий влияние угла обхвата, Угол обхвата на малом шкиве:  Зная  , определяем коэффициент , определяем коэффициент  : : Сv – коэффициент, учитывающий влияние скорости V:  Ср – коэффициент, учитывающий условия эксплуатации передачи, в нашем случае Ср = 1. [4]. Допускаемое удельное осевое окружное усилие будет:  Необходимая ширина ремня:  Принимаем ширину ремня 70 мм. Число пробегов ремня в секунду:  Предварительно натяжение ремня:  Натяжение ведущей ветви:  Н. Н.Натяжение ведомой ветви:  Н. Н.Напряжение от силы  : : Напряжение изгиба:  Напряжение от внецентровой силы:  Максимальное напряжение:  Долговечность ремня:   Расчет тихоходной зубчатой передачи 3.1. Выбор материала и определение допускаемых напряжений Так как в задании нет особых требований в отношении габаритов передачи, выбираем материалы со средними механическими характеристиками: для шестерни сталь 45, термическая обработка – улучшение, твердость НВ 230; для колеса – сталь 45, термическая обработка – улучшение, но твердость на 30 единиц ниже – НВ 200 Допускаемые контактные напряжения:  где  - предел контактной выносливости при базовом числе циклов; - предел контактной выносливости при базовом числе циклов; - коэффициент долговечности; - коэффициент долговечности;  =1; =1; - коэффициент безопасности; - коэффициент безопасности;  =1,1. =1,1.Для углеродистых сталей с твердостью поверхности зубьев меньше НВ 350 и термической обработкой (улучшением):  для колеса тихоходного вала:  Допускаемые контактные напряжения для шестерни:  Допускаемые контактные напряжения для колеса:  Напряжение изгиба:  Для шестерни:  Для колеса:   - коэффициент безопасности; - коэффициент безопасности;  = 1,75. = 1,75.Допускаемые напряжения изгиба: Для шестерни:  Для колеса:  Дальнейший расчет ведем для зубьев колеса, для которого найденное отношение меньше. 3.2. Проектировочный расчет передачи Межосевое расстояние:  , , где  -вспомогательный коэффициент (=43); -вспомогательный коэффициент (=43); -передаточное число (=3,63); -передаточное число (=3,63); -коэффициент ширины венца колеса (=0,32); -коэффициент ширины венца колеса (=0,32); - вращающий момент на тихоходном валу (=382,4); - вращающий момент на тихоходном валу (=382,4); -коэффициент неравномерности нагрузки по длине (=1,25). -коэффициент неравномерности нагрузки по длине (=1,25). мм ммСогласно стандартного ряда принимаем:  мм ммНормальный модуль зацепления принимаем по следующим рекомендациям:  [8,c.293] [8,c.293]Принимаем  Примем предварительно угол наклона зубьев  и определим число зубьев шестерни: и определим число зубьев шестерни: , [8,c.293] , [8,c.293]Принимаем  Округляем:  , [8,c.293] , [8,c.293]Принимаем  Фактическое передаточное число:    Рисунок 2 – Схема зубчатой передачи Действительный угол наклона:  Фактическое межосевое расстояние:  мм ммПринимаем  мм ммДелительный диаметр:  мм мм мм ммДиаметр вершин зубьев:  мм мм мм ммДиаметр впадин зубьев:  мм мм мм ммШирина венца:  мм мм мм мм мм ммОкружная скорость колеса:  м/с м/сКонтактное напряжение:   -вспомогательный коэффициент (=376); -вспомогательный коэффициент (=376); -окружная сила в зацеплении: -окружная сила в зацеплении: Н НFr = Ft∙tg α / cos β - радиальное усилие в зацеплении:  Н НFa = Fttg – осевая сила действующая в зацеплении: Fa = Fttg = 4834∙tg14.8°=1278 Н  -коэффициент, учитывающий распределение нагрузки между зубьями (=1,1); -коэффициент, учитывающий распределение нагрузки между зубьями (=1,1); -коэффициент неравномерности нагрузки по длине зуба (=1); -коэффициент неравномерности нагрузки по длине зуба (=1); -коэффициент динамической нагрузки. -коэффициент динамической нагрузки.  Напряжение изгиба:  , где , где -коэффициент формы зуба; -коэффициент формы зуба; -коэффициент наклона зуба; -коэффициент наклона зуба; -коэффициент, учитывающий распределение нагрузки. -коэффициент, учитывающий распределение нагрузки.При     Для зубьев 8 степени точности   При V=0.41 м/с 8-й степени точности   МПа МПа - Условие выполняется. - Условие выполняется.Расчет первой зубчатой передачи 4.1. Выбор материала и определение допускаемых напряжений Так как в задании нет особых требований в отношении габаритов передачи, выбираем материалы со средними механическими характеристиками: для шестерни сталь 45, термическая обработка – улучшение, твердость НВ 230; для колеса – сталь 45, термическая обработка – улучшение, но твердость на 30 единиц ниже – НВ 200 Допускаемые контактные напряжения:  где  - предел контактной выносливости при базовом числе циклов; - предел контактной выносливости при базовом числе циклов; - коэффициент долговечности; - коэффициент долговечности;  =1; =1; - коэффициент безопасности; - коэффициент безопасности;  =1,1. =1,1.Для углеродистых сталей с твердостью поверхности зубьев меньше НВ 350 и термической обработкой (улучшением): для шестерни быстроходного вала  для колеса тихоходного вала:  Допускаемые контактные напряжения для шестерни:  Допускаемые контактные напряжения для колеса:  Напряжение изгиба:  Для шестерни:  Для колеса:   - коэффициент безопасности; - коэффициент безопасности;  = 1,75. = 1,75.Допускаемые напряжения изгиба: Для шестерни:  Для колеса:  Дальнейший расчет ведем для зубьев колеса, для которого найденное отношение меньше. 4.2. Проектировочный расчет передачи Учитывая конструкцию редуктора, принимаем межосевое расстояние тихоходной передачи:  мм ммНормальный модуль зацепления принимаем по следующим рекомендациям:  [8,c.293] [8,c.293]Принимаем  Примем предварительно угол наклона зубьев  и определим число зубьев шестерни: и определим число зубьев шестерни: , [8,c.293] , [8,c.293]Принимаем  Округляем:  , [8,c.293] , [8,c.293]Принимаем  Фактическое передаточное число:   Действительный угол наклона:  Фактическое межосевое расстояние  мм ммПринимаем  мм ммДелительный диаметр:  мм мм мм ммДиаметр вершин зубьев:  мм мм мм ммДиаметр впадин зубьев:  мм мм мм ммШирина венца:  мм мм мм мм мм ммОкружная скорость колеса:  м/с м/сКонтактное напряжение:   -вспомогательный коэффициент (=376) -вспомогательный коэффициент (=376) - окружная сила в зацеплении - окружная сила в зацеплении Н НFr = Ft∙tg α / cos β - радиальное усилие в зацеплении  Н НFa = Fttg – осевая сила действующая в зацеплении Fa = Fttg = 1368∙tg7,4°=178 Н  -коэффициент, учитывающий распределение нагрузки между зубьями (=1,1); -коэффициент, учитывающий распределение нагрузки между зубьями (=1,1); -коэффициент неравномерности нагрузки по длине зуба (=1); -коэффициент неравномерности нагрузки по длине зуба (=1); -коэффициент динамической нагрузки. -коэффициент динамической нагрузки.  Напряжение изгиба:  , , где  -коэффициент формы зуба; -коэффициент формы зуба; -коэффициент наклона зуба; -коэффициент наклона зуба; -коэффициент, учитывающий распределение нагрузки. -коэффициент, учитывающий распределение нагрузки.При     Для зубьев 8 степени точности   При V=1,58 м/с 8-й степени точности   МПа МПа - Условие выполняется. - Условие выполняется.5. Проектировочный расчет валов Расчет быстроходного вала  Рисунок 2 – Конструкция быстроходного вала Диаметр входного участка вала:  ,[4, с. 38] ,[4, с. 38]где Т1 – момент на быстроходном валу, Н∙м; Принимая Т1 = 46,2 Н∙м, подставляем в формулу:  мм ммОкругляем до числа кратного 5, следовательно, d1 = 25 мм. Диаметр буртика: d2 = d1 + 2∙t, [4, с. 38] где d1 – диаметр входного участка вала, мм; t – высота буртика, мм. Принимая d1 = 25 мм и t = 3,5 мм, подставляем в формулу: d2 = 25 + 2∙3,5= 32 мм Округляем до числа кратного 5, следовательно, d2 = 35 мм. Диаметр участка под подшипником: d3 ≥ d2 [4, с. 38] – ближайшее кратное 5. где d2 – диаметр буртика, мм. d3 = 40 мм Диаметр буртика под подшипник: d4 = d3 + 2∙r,[4, с. 38] где d3 – диаметр участка под подшипником, мм; r – радиус галтели, мм. Принимая d3 = 40 мм и r = 2 мм, подставляем в формулу: d4 = 40 + 2∙2 = 44 мм Округляем до числа кратного 5, следовательно, d = 45 мм. Расчет промежуточного вала Диаметр участка вала под подшипником:  ,[4, с. 38] ,[4, с. 38]где Т2 – момент на быстроходном валу, Н∙м; Принимая Т2 = 202,7 Н∙м, подставляем в формулу:  мм ммОкругляем до числа кратного 5, следовательно, d1 = 40 мм. Диаметр буртика: d2 = d1 + 2∙t, [4, с. 38] где d1 – диаметр входного участка вала, мм; t – высота буртика, мм. Принимая d1 = 40 мм и t = 3,5 мм, подставляем в формулу: d2 = 40 + 2∙3,5= 47 мм Округляем до числа кратного 5, следовательно, d2 = 50 мм. Диаметр участка под колесом: d3 = d2 + (2…5),[4, с. 40] где d2 – диаметр участка под подшипником, мм; Принимая d2 = 50 мм, подставляем в формулу: d4 = 50 + 5 = 55 мм. Расчет тихоходного вала Диаметр выходного участка вала:  ; ;где Т3 – момент на тихоходном валу , Н∙м; Принимая Т3 = 682,4 Н∙м, подставляем в формулу:  Округляем до числа кратного 5, следовательно, d1= 55 мм. Диаметр буртика: d2 = d1 + 2∙ t, [4, с. 40] где d1 – диаметр выходного участка вала, мм; t – высота буртика, мм. Принимая d1 = 55 мм и t = 2,5 мм, подставляем в формулу: d2 = 55 + 2∙2,5 = 60 мм Округляем до числа кратного 5, следовательно, d2 = 60 мм. Диаметр участка под подшипником: d3 ≥ d2 [4, с. 40] – ближайшее кратное 5. где d2 – диаметр буртика, мм. d3 = 65 мм Диаметр участка под колесом: d4 = d3 + (2…5),[4, с. 40] где d3 – диаметр участка под подшипником, мм; Принимая d3 = 65 мм, подставляем в формулу: d4 = 65 + 5 = 70 мм Диаметр буртика под колесом: d5 = d4 + 3∙f,[4, с. 40] где d4 – диаметр участка под колесом, мм; f - размер фаски посадочного отверстия колеса. Принимая d4 = 70 мм и f = 2 мм, подставляем в формулу: d5 = 70 + 3∙2 = 76 мм Округляем до числа кратного 5, следовательно, d5 = 80 мм. Диаметр буртика под подшипник: d6 = d3 + 3∙r,[4, с. 40] где d3 – диаметр участка под подшипником, мм; r – радиус галтели. Принимая d3 = 65 мм и r = 2 мм, подставляем в формулу: d6 = 65+3∙2 = 71 мм Округляем до числа кратного 5, следовательно, d6 = 75 мм. 6. Подбор подшипников  Рисунок 3 – Эскиз шарикового радиального однорядного подшипника Согласно таблице 3.2 [4, с. 42] выбираем подшипники: Подшипник 208 ГОСТ 8338-75 для быстроходного вала, подшипник 208 ГОСТ 8338-75 для промежуточного вала и подшипник 213 ГОСТ 8338-75 для тихоходного вала. Таблица 1 - Характеристики подшипников

7. Определение размеров конструктивных элементов редуктора 7.1. Корпус редуктора Определяю толщину стенки корпуса и крышки редуктора:  Принимаю  - толщину стенки корпуса редуктора – 8 мм; - толщину стенки корпуса редуктора – 8 мм; - толщину стенки крышки редуктора – 8 мм - толщину стенки крышки редуктора – 8 ммТолщина верхнего пояса (фланца) корпуса:  мм ммПринимаю  мм ммТолщина нижнего пояса (фланца) корпуса:  мм ммПринимаю  мм ммТолщина нижнего пояса корпуса:  Принимаю  мм ммКрышки прижимные соответствуют по размерам диаметрам подшипников. Определяю диаметр фундаментных болтов:  мм ммПринимаю  мм ммДиаметр болтов у подшипников:  Принимаю  мм ммДиаметр болтов соединяющих корпус редуктора с крышкой:  Принимаю  мм. мм.Определяю диаметр болтов, крепящих крышку подшипника:  мм ммОпределяю диаметр болтов, крепящих крышку смотровую:  мм ммПринимаем  мм. мм.Определяю диаметр цилиндрических штифтов:  мм ммДлина цилиндрических штифтов:  мм. мм.Расстояние между болтами  : : мм. мм.Наименьший зазор между наружной поверхностью колеса и стенкой корпуса:  мм. мм.Принимаем  мм. мм.7.2. Конструкция зубчатого колеса первой передачи Длина посадочного отверстия колеса (длина ступицы): lст = (1…1,2)∙d4, [4, с. 53] где d4 - диаметр участка под колесом, мм. Принимая d4 = 55 мм, подставляем в формулу: lст = (1…1,2)∙55 = (55…66) Диаметр ступицы: dст = 1,55∙d4,[4, с. 53] где d4 - диаметр участка под колесом, мм. Принимая d4 = 55 мм, подставляем в формулу: dст = 1,55∙55 = 86 мм Толщина обода: S = 2,5∙m,[4, с. 53] где m – модуль зацепления, мм. Принимаем m = 3,0 мм, подставляем в формулу: S = 2,5∙3,0 = 7,5 мм Толщина диска: с = 0,33∙b2,[4, с. 53] где b2 – ширина венца колеса, мм. Принимаем b2 = 58 мм, подставляем в формулу: с = 0,33∙58= 20 мм 7.3. Конструкция зубчатого колеса второй передачи Длина посадочного отверстия колеса (длина ступицы): lст = (1…1,2)∙d4, [4, с. 53] где d4 - диаметр участка под колесом, мм. Принимая d4 = 70 мм, подставляем в формулу: lст = (1…1,2)∙70 = (70…84) Диаметр ступицы: dст = 1,55∙d4,[4, с. 53] где d4 - диаметр участка под колесом, мм. Принимая d4 = 70 мм, подставляем в формулу: dст = 1,55∙70 = 110 мм Толщина обода: S = 2,5∙m,[4, с. 53] где m – модуль зацепления, мм. Принимаем m = 3,0 мм, подставляем в формулу: S = 2,5∙3,0 = 7,5 мм Толщина диска: с = 0,33∙b2,[4, с. 53] где b2 – ширина венца колеса, мм. Принимаем b2 = 58 мм, подставляем в формулу: с = 0,33∙58 = 20 мм 1 2 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||