материаловедение. Контрольная по материаловедени1. Контрольная работа по материаловедению

Скачать 1.43 Mb. Скачать 1.43 Mb.

|

|

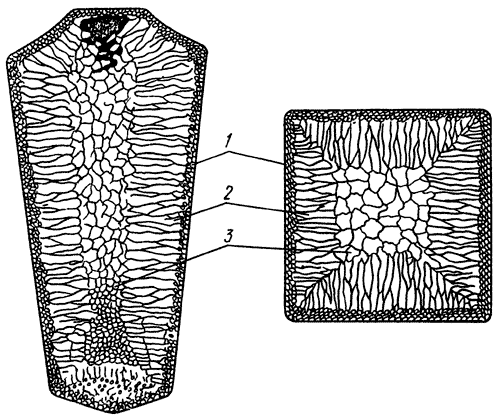

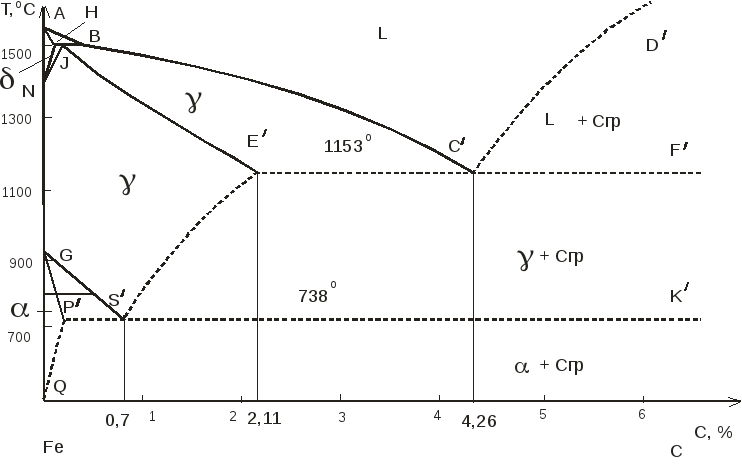

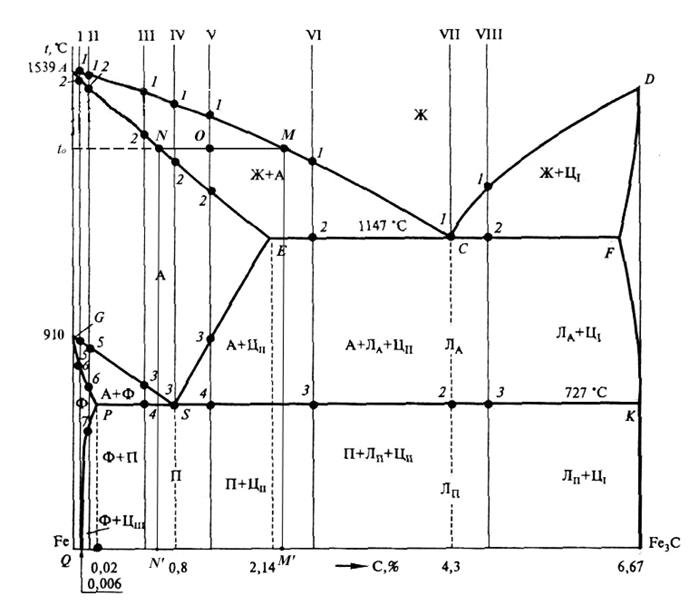

Контрольная работа по материаловедению. Материаловедение - это наука, изучающая строение материала, состав и взаимосвязь между строением, составом и свойствами. Задание 1. Вопрос № 1 Строение слитка. Структура литого слитка состоит из трех основных зон. Первая зона — наружная мелкозернистая корка 1. Состоящая из неориентированных мелких кристаллов — дендритов. При первом соприкосновении со стенками изложницы (форма, куда заливают жидкий металл) в тонком прилегающем слое жидкого металла возникают большой градиент температур и явление переохлаждения, ведущее к образованию большого количества центров кристаллизации. В результате корка получает мелкозернистое строение. Вторая зона слитка — зона столбчатых кристаллов 2. После образования самой корки условия теплоотвода меняются, градиент температур в прилегающем слое жидкого металла резко уменьшается и, следовательно, уменьшается степень переохлаждения стали. В результате из-за небольшого числа центров кристаллизации начинают расти в направлении теплоотвода столбчатые кристаллы. Третья зона слитка — зона крупных равноостных кристаллов 3. В центре слитка уже нет определенной направленности отвода тепла. В результате образуется крупная равноосная структура.  Рисунок 1. — Схема строения металлического слитка 1 — мелкозернистая корка; 2 — столбчатые кристаллы (дендриты); 3 — крупные равноосные кристаллы; Жидкий металл имеет больший объем, чем закристаллизовавшийся, поэтому залитый в форму металл в процессе кристаллизации уменьшается в объеме, что приводит к образованию пустот, называемых усадочными раковинами 4. Верхняя часть слитка с усадочной раковиной отрезается. В слитках небольших размеров зона 3 может отсутствовать. Кристаллизация, приводящая к стыку зон столбчатых кристаллов называется транскристаллизацией. Вопрос № 2 Диаграмма Железо - Графит. Серые чугуны. Диаграмма состояния железо – графит. Диаграмма состояния железо – графит показана штриховыми линиями на рис. 2 Линии диаграммы находятся выше линий диаграммы железо – цементит. Температуры эвтектического и эвтектоидного преврашений, соответственно, 1153 оС и 738 оС. Точки C, E, S – сдвинуты влево, и находятся при концентрации углерода 4,24, 2,11 и 0,7 %, соответственно.  Рисунок 2 - Диаграмма состояния «железо – графит» При высоких температурах цементит разлагается с выделением графита, поэтому диаграмма состояния железо – цементит является метастабильной, а диаграмма железо – графит – стабильной. Процесс образования графита в сплавах железа с углеродом называется графитизацией. Процесс графитизации. Графит – это полиморфная модификация углерода. Так как графит содержит 100% углерода, а цементит – 6,67 %, то жидкая фаза и аустенит по составу более близки к цементиту, чем к графиту. Следовательно, образование цементита из жидкой фазы и аустенита должно протекать легче, чем графита. С другой стороны, при нагреве цементит разлагается на железо и углерод. Следовательно, графит является более стабильной фазой, чем цементит. Возможны два пути образования графита в чугуне. 1. При благоприятных условиях (наличие в жидкой фазе готовых центров кристаллизации графита и очень медленное охлаждение) происходит непосредственное образование графита из жидкой фазы. 2. При разложении ранее образовавшегося цементита. При температурах выше 738 оС цементит разлагается на смесь аустенита и графита по схеме При температурах ниже 738 оС разложение цементита осуществляется по схеме: При малых скоростях охлаждение степень разложения цементита больше. Графитизацию из жидкой фазы, а также от распада цементита первичного и цементита, входящего в состав эвтектики, называют первичной стадией графитизации. Выделение вторичного графита из аустенита называют промежуточной стадией графитизации. Образование эвтектоидного графита, а также графита, образовавшегося в результате цементита, входящего в состав перлита, называют вторичной стадией графитизации. Структура чугунов зависит от степени графитизации, т.е. от того, сколько углерода находится в связанном состоянии. В зависимости от формы графита и условий его образования различают следующие группы чугунов: серый – с пластинчатым графитом; высокопрочный – с шаровидным графитом; ковкий – с хлопьевидным графитом. Серый чугун. Структура не оказывает влияние на пластичность, она остается чрезвычайно низкой. Но оказывает влияние на твердость. Механическая прочность в основном определяется количеством, формой и размерами включений графита. Мелкие, завихренной формы чешуйки графита меньше снижают прочность. Такая форма достигается путем модифицирования. В качестве модификаторов применяют алюминий, силикокальций, ферросилиций. Серый чугун широко применяется в машиностроении, так как легко обрабатывается и обладает хорошими свойствами. Серые чугуны содержат углерода – 3,2…3,5 %; кремния – 1,9…2,5 %; марганца –0,5…0,8 %; фосфора – 0,1…0,3 %; серы – <0,12 %. В зависимости от формы графита различают обыкновенный серый чугун (графит пластинчатой формы), высокопрочный чугун (графит сферической формы) и ковкий чугун (графит хлопьевидной формы). Твердость и износостойкость чугунов растет с увеличением перлита в металлической основе серого чугуна (различают чугуны с ферритной, феррито-перлитной и перлитной основой). Обыкновенный серый чугун является одним из важнейших литейных машиностроительных материалов и характеризуется высокими литейными и удовлетворительными механическими свойствами, хорошей обрабатываемостью резанием, высокой износостойкостью, нечувствительностью к поверхностным дефектам. Вопрос № 3 Стали с особыми свойствами. Стали являются наиболее распространенными материалами. Обладают хорошими технологическими свойствами. Изделия получают в результате обработки давлением и резанием. Достоинством является возможность, получать нужный комплекс свойств, изменяя состав и вид обработки. Стали, подразделяют на углеродистые и легированные. К легилированным сталям с особыми свойствами относятся коррозиоиностойкие (нержавеющие) и жаростойкие (окалиностойкие) и жаропрочные, стали с особыми магнитными свойствами, сплавы с высоким электросопротивлением. Коррозиоиностойкие стали применяются для изготовления деталей, работающих в средах, вызывающих коррозию: в пресной и морской воде, атмосфере воздуха и водяного пара, разных газов, в растворах кислот и солей. Стойкость против коррозии обеспечивает введением в сталь значительного количества хрома (от 6 до 28%), никеля, титана. Жаростойкие стали (окалиностойкие) характеризуются способностью сопротивляться образованию окалины и механическому разрушению при высоких температурах. Жаропрочные стали предназначаются для изготовления деталей, работающих в условиях высоких температур и длительных постоянных или переменных нагрузок. К таким деталям относят лопатки и диски газовых и паровых турбин и реактивных двигателей, детали выхлопных систем, трубы печей, аппаратов нефтеперерабатывающих заводов, крепежные детали, работающих при высоких температурах. Магнитные стали, имеющие высокие магнитные свойства; применяются для изготовления электрических машин и аппаратов. Задание 2 Вопрос № 1. Расшифруйте марку сплава, дайте характеристику и укажите области применения: У10А Сталь У10А содержит в среднем 1% углерода, буква У показывает, что сталь углеродистая, буква А в конце марки означает, что сталь относится к категории высококачественной. Нелегированные инструментальные стали У10А применяются для изготовления: - игольной проволоки; - инструментов, работающих в условиях, не вызывающих разогрева режущей кромки; - ручных поперечных и столярных пил, машинных столярных пил, спиральных сверл; - штампов холодной штамповки (вытяжных, высадочных, обрезных и вырубных) небольших размеров и без резких переходов по сечению; - калибров простой формы и пониженных классов точности; - накатных роликов, напильников, слесарных шаберов и др. Задание 3 Вопрос № 1. Опишите технологию термической обработки сплава з60сг Расшифровка: з – закалка, 60 - процентное содержание углерода (0,57 % - 0,65 %), «Г» указывает на наличие марганца в качестве основного легирующего элемента, C - содержание Кремния (Si) не более 1-1,5%, поэтому цифра не указана. Стали марки з60сг свойственно сочетание прочности, твёрдости и упругости. Один из самых распространённых методов термической обработки — это закалка. Технология представляет собой термические манипуляции с металлами и нагрев их до критических температур. Результатом технологии становится повышение пластичности и прочности сплавов. Отличием закалки от отжига является довольно быстрое охлаждение. Для этих целей применяются ванны с водой, что в значительной степени ускоряет процессы. С технической точки зрения это уникальная методика. Существует несколько основных разновидностей закалки: Технология, где используют только один тип жидкости для охлаждения. Прерывистая методика. Сначала металл нагревают до критического показателя и опускают в воду. После остывания до температуры 300 градусов оставляют на воздухе или в масле. 2. Ступенчатая. В этом случае применяется методика охлаждения в воде, потом в специальных солях и на последнем этапе оставляют остывать на воздухе. Таким образом, на каждом этапе металл приобретает более уникальные технические характеристики. 3. Изотермическая — практически идентична ступенчатой закалке. 4. Частичная закалка. Охлаждение происходит только по краям металла, в середине он остается горячим. Такая методика применяется при изготовлении отбойных инструментов, так как сплав получается вязким в середине и прочным по краям. Задание 4 Вопрос №1. Диаграмма Fe-Fe, C 2,9 (доэвтектический чугун) построить кривую охлаждения, процессы, происходящие при охлаждении. Наиболее широко в промышленности применяются сплавы системы «железо–углерод», содержащие до 6,67% углерода, что соответствует его концентрации в цементите. Поэтому мы рассматриваем диаграмму состояния «железо–цементит» («Fe-C»), которая имеет исключительно важное значение для обоснованного выбора железоуглеродистых сплавов при изготовлении изделий различного назначения, для теории и практики их термической обработки. Во–первых, на основе диаграммы возможно установить характер превращений и структуру сплавов в зависимости от концентрации в них углерода и температуры. Во–вторых, по диаграмме «Fe-C» выбирают температуру нагрева для основных видов термической обработки заготовок и изделий. Диаграмма «Fe-C» (см. рис.3) отражает метастабильное состояние сплавов, которое достаточно термодинамически устойчиво. Это устойчивое состояние достигается в результате очень медленного нагрева или охлаждения сплавов до заданной температуры. Линия BCD является ликвидусом системы, линия BECFD – солидусом. Линии CD, SE и QP диаграммы имеют одинаковый смысл (см. рис.3). Они указывают на повышение растворимости углерода в растворах при нагреве и на уменьшение его растворимости при охлаждении; соответственно в жидком растворе, аустените и феррите. В результате при охлаждении сплавов вследствие уменьшения растворимости углерода в растворах из них выделяется избыточный углерод в виде высокоуглеродистой фазы – цементита, который получил соответствующее название и обозначение.  Рисунок 3. Структурная диаграмма состояния сплавов «Железо-углерод» Цементит первичный (ЦI) – выделяется при первичной кристаллизации из жидкости в сплавах, содержащих 4,3…6,67% углерода (область СDF). При дальнейшем охлаждении он не претерпевает никаких превращений (в сплавах, выплавленных из чистых компонентов). Выделения первичного цементита имеют форму крупных пластин. Цементит вторичный (ЦII) – выделяется при вторичной кристаллизации из аустенита в интервале температур 1147°…727°С и сохраняется при дальнейшем охлаждении. Имеет более мелкие зерна. Цементит третичный (ЦIII) – выделяется из феррита при охлаждении ниже 727°С у всех сплавов, содержащих более 0,006% углерода. Он в виде очень мелких зерен присутствует в структуре в качестве самостоятельной фазы или в составе перлита и ледебурита перлитового. При охлаждении сплава с известным содержанием углерода и состоящего из двух фаз после предварительного нагрева до заданной температуры, возникает необходимость: 1) Определить концентрацию углерода в каждой фазе сплава. 2) Установить количественное соотношение между массами этих фаз. Для решения поставленных задач (на примере сплава V, рис. 3) следует: 1. Через точку О, обозначающую положение сплава V при t0,провести горизонталь («коноду») до её пересечения с ближайшими к т.О линиями диаграммы АС и АЕ, которые ограничивают однофазные области тех фаз, из которых состоит структура сплава V при температуре t0. Точки пересечения M и N проектировать на абсциссу диаграммы. По полученным точкам М¢ и N¢ (см. рис.3) определить концентрацию углерода в жидкой фазе и в аустените, соответственно. 2. Составить следующее соотношение между массами (Q) аустенита и жидкой фазой сплава:  , ,где NО и ОM – величины этих отрезков. При охлаждении сплава V ниже температуры t0 жидкость затвердевает в аустенит. Поэтому её количество при этом должно уменьшаться, а масса аустенита возрастать. Следовательно, в числителе приведенного соотношения указывают величину того из двух отрезков, который увеличивается по мере охлаждения сплава. В знаменатель следует проставить отрезок, который при этом уменьшается. Рассмотрим превращения, протекающие в характерных сплавах железо–углерод при охлаждении. Сплав I (менее 0,006% углерода). До температуры ликвидуса сплав представляет собой жидкость. В интервале температур 1–2 протекает первичная кристаллизация жидкости в аустенит, который затем охлаждается в интервале температур 2–5. При температурах полиморфного превращения5–6 происходит превращение аустенита в феррит. При дальнейшем охлаждении с ферритом никаких превращений не происходит. В результате сплав получает однофазную структуру феррит. Сплав II (0,006…0,02% углерода). При охлаждении в интервале температур 1–2 происходят такие же превращения, что и в сплаве I. Затем происходит охлаждение феррита из которого при температуре 7 начинает выделяться цементит третичный вследствие уменьшения растворимости углерода в феррите по линии PQ диаграммы. Его количество увеличивается при дальнейшем охлаждении, а сам феррит обедняется углеродом до 0,006%. Окончательная структура – двухфазная, представляющая смесь феррита и цементита третичного, выделяющегося по границам зерен твердого раствора (Ф+ЦIII). Сплав III (доэвтектоидный: 0,02…0,8% углерода). Жидкость в процессе первичной кристаллизации в интервале 1 –2 превращается в аустенит. Затем следует охлаждение аустенита (2–3), который при температуре 3 начинает превращаться в феррит вследствие полиморфного превращения железа–g в железо–a. Это превращение продолжается при охлаждении в интервале 3–4, но до конца не происходит. В процессе превращения количество феррита увеличивается и достигает при температуре 4 относительного количества, соответствующего (для данного сплава) отрезку 4–S. Количество аустенита уменьшается, но к концу превращения сохраняется в количестве, равном P–4. Одновременно выделение феррита, содержащего очень мало углерода, вызывает обогащение углеродом остающегося аустенита. Концентрация углерода в аустените изменяется по линии GS и достигает 0,8%. В результате при температуре 4 (727°С) оставшийся аустенит имеет эвтектоидный состав и превращается в перлит. Окончательная структура сплава – феррит и перлит (Ф+П). Сплав IV (эвтектоидный: 0,8%углерода). Химический состав этого сплава соответствует содержанию углерода в эвтектоиде – перлите. Поэтому после всех превращений, протекающих в интервале температур 1–3 и аналогичных превращениям в сплаве III, весь аустенит при температуре 3 (727°С) превращается в перлит (феррито–цементитную эвтектоидную смесь), который и сохраняется при дальнейшем охлаждении. Сплав V (заэвтектоидный: 0,8...2,14% углерода). Первичная кристаллизация протекает в интервале температур 1–2, аналогично сплавам III и IV, и приводит к образованию аустенита, который в дальнейшем охлаждается до температуры 3. При дальнейшем охлаждении в интервале температур 3–4 из аустенита выделяется вторичный цементит вследствие уменьшения растворимости углерода в аустените по линии ES. Аустенит обедняется углеродом, концентрация которого при температуре 4 достигает 0,8%. Аустенит с эвтектоидной концентрацией углерода (0,8%) превращается в перлит при температуре 4 (727°С). При дальнейшем охлаждении сохраняется структура, состоящая из перлита и цементита вторичного (П +ЦII). Сплав VI (доэвтектический: 2,14…4,3%) (Рис. 4). Первичная кристаллизация начинается на ликвидусе (1) с выделения из жидкости аустенита. При охлаждении в интервале температур 1–2 его количество увеличивается и соответствует при температуре 2 отрезку 2–C, а концентрация углерода в нем, изменяясь по линии солидус АE, достигает предельной растворимости, равной 2,14% (проекция точки E). Одновременно к концу кристаллизации сохраняется некоторое количество жидкости (отрезок E–2), концентрация углерода в которой, изменяясь по линии ликвидус BC, соответствует эвтектическому составу (4,3% углерода). В результате первичная кристаллизация завершается при температуре 2 (1147°С) эвтектическим превращением; оставшаяся жидкость затвердевает в ледебурит аустенитовый (аустенито–цементитная смесь). После кристаллизации сплав имеет структуру: аустенит и ледебурит аустенитовый (А+ЛА). При дальнейшем охлаждении в интервале 2–3, вследствие уменьшения растворимости углерода в аустените по линии ES, из аустенита выделяется цементит вторичный; аустенит при этом обедняется углеродом до 0,8%. При температуре 4 (727°С) аустенит, получивший эвтектоидный химический состав, превращается в перлит. Поскольку это превращение претерпевает и аустенит, входящий в состав ледебурита, то ледебурит аустенитовый превращается в ледебурит перлитовый (перлито–цементитная смесь). Окончательная структура сплава после охлаждения – перлит, ледебурит перлитовый и цементит вторичный (П+ЛП+ЦII).  Рисунок 4. Диаграмма Fe-Fe, C 2,9 (доэвтектический чугун) кривая охлаждения, процессы, происходящие при охлаждении. Сплав VIII (заэвтектический: более 4,3% углерода). Первичная кристаллизация при температуре 1 начинается с выделения из жидкости крупных зерен цементита первичного, содержащего повышенное количество углерода (6,67%), который в данном случае является избыточным компонентом. При охлаждении в интервале 1–2 количество цементита увеличивается, а количество жидкости уменьшается. При этом она обедняется углеродом; концентрация углерода в жидкости, изменяясь по линии ликвидус DC, достигает к концу кристаллизации 4,3%. Это, как указывалось выше, соответствует эвтектическому составу. Первичная кристаллизация заканчивается при температуре 2 (1147°С) эвтектическим превращением. Оставшаяся к концу кристаллизации жидкость (отрезок 2–F) превращается в ледебурит аустенитовый, который при дальнейшем охлаждении при температуре 3 (727°С) превращается в ледебурит перлитовый аналогично тому, как это было в сплавах VI и VII. Структура, сформировавшаяся в результате рассмотренных превращений, представляет собой смесь ледебурита перлитового и цементита первичного (ЛП+ЦI). Анализ превращений, протекающих в рассмотренных сплавах системы железо–цементит, изменений их структуры в зависимости от температуры и концентрации углерода дает возможность выделить три группы сплавов. При их определении принято учитывать технологические возможности получения из них заготовок (деталей). |