Су КУ. Гайфуллин И.М Сагбиев М.А. ВИК лабораторная работа. Лабораторная работа Визуальноизмерительный контроль сварных соединений газопроводов

Скачать 403.35 Kb. Скачать 403.35 Kb.

|

|

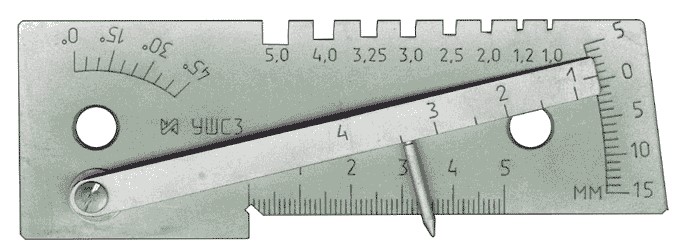

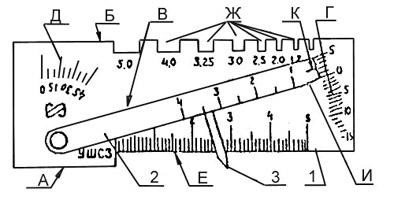

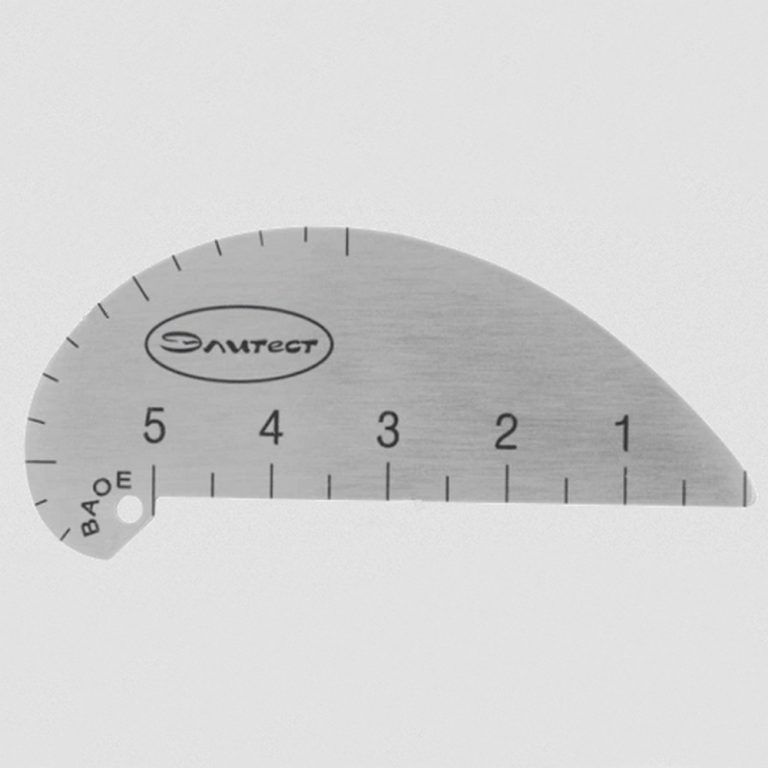

Казанский Национальный Исследовательский Университет Кафедра компрессорных машин и установок Лабораторная работа «Визуально-измерительный контроль сварных соединений газопроводов» Казань 2022 1. Цель лабораторной работыИзучить возможности методов ВИК сварных соединений газпроводов. Познакомиться с основными инструментами для проведения ВИК. 2. Теоретические основыСреди всех методов контроля особое место занимает Визуальный и Измерительный контроль (ВИК). Данный метод контроля основан, в первую очередь, на возможностях человеческого организма. В первую очередь – на возможностях зрения, так как. объект контроля исследуется в видимом излучении . Это единственный вид НК, который может выполняться без какого-либо дорогостоящего и сложного оборудования и проводиться с использованием простейших измерительных средств. С помощью визуального контроля можно обнаруживать отклонения формы деталей и изделий, изъяны материала и обработки поверхности, а также другие дефекты: остаточную деформацию, поверхностную пористость, крупные трещины, подрезы, риски, задиры, эрозионные и коррозионные поражения, следы наклепа и др. Визуально определяют состояние защитных покрытий, контролируют качество изделий по их цвету и осуществляют другие контрольные функции. Оптические приборы позволяют намного расширить пределы естественных возможностей глаза. Вследствие преломления лучей в оптической системе приборов увеличивается угловой размер рассматриваемого объекта. Острота зрения и разрешающая способность глаза увеличиваются примерно во столько раз, во сколько увеличивает оптический прибор. Это позволяет видеть мелкие объекты, размеры которых находятся за пределами границы видимости невооруженного глаза, а также мелкие детали видимых невооруженным глазом объектов. При этом облегчается анализ их природы и вида. Оптические приборы-эндоскопы позволяют осматривать детали и поверхности элементов конструкций, скрытые близлежащими деталями и не доступные прямому наблюдению, контролировать состояние внутренней поверхности различных закрытых конструкций. Визуальный контроль с применением оптических приборов называют визуально-оптическим. Он предназначен для обнаружения различных поверхностных дефектов материала деталей, скрытых дефектов агрегатов, контроля закрытых конструкций, труднодоступных мест механизмов и машин (при наличии каналов для доступа приборов к контролируемым объектам). Контроль проводится путем наблюдения деталей и изделий в видимом свете. При контроле используются оптические приборы, создающие полное изображение проверяемой зоны, ее видимую картину. Визуально-оптический контроль так же, как и визуальный осмотр - наиболее доступный и простой метод обнаружения поверхностных дефектов деталей. Оптические средства контроля используют на различных стадиях изготовления изделий, деталей и конструкций, а также в процессе регламентных работ и осмотров, проводимых при эксплуатации техники и ее ремонте. Основные преимущества данного метода - простота контроля, несложное оборудование, сравнительно малая трудоемкость; недостатки - невысокие достоверность и чувствительность. Поэтому визуально оптический контроль применяют в следующих случаях: для поиска поверхностных дефектов (трещин, коррозионных и эрозионных повреждений, забоин, язв, открытых раковин, пор и др.) при визуально-оптическом контроле деталей; обнаружения крупных трещин, мест разрушения элементов конструкций, остаточной деформации скрытых или удаленных элементов конструкций, течей, загрязнений, а также различных посторонних предметов внутри закрытых конструкций; анализа характера и определения типа поверхностных дефектов, обнаруженных при контроле деталей каким-либо методом дефектоскопии (ультразвуковым, токовихревым, цветным и др.). В связи с тем, что с возрастанием увеличения оптических приборов существенно сокращается поле зрения и глубина резкости, снижаются производительность и надежность контроля, для осмотра деталей в основном применяют оптические приборы с увеличением не более 20-З0 крат. Дефекты даже относительно больших размеров, невидимые невооруженным глазом из-за малого контраста с фоном, при использовании оптических приборов, как правило, не обнаруживаются. ВИК позволяет обнаруживать поверхностные дефекты размером более 0,5мм. Применение увеличительных средств позволяет несколько уменьшить этот показатель. Визуально-измерительный контроль нормируется Инструкцией по визуальному и измерительному контролю» СТО 9701105632-003-2021(раньше РД 03-606-03). ВИК отличается от всех остальных методов НК, кроме прочего, тем, что он применяется практически всегда. т.е. на всех сварных конструкциях. 2.1 Приборы для обнаружения и контроля мелких близкорасположенных объектовКомплект оборудования для ВИК (рисунок 1) может включать в себя (например):  Рисунок 1 – Стандартный комплект ВИКНормативный документ СТО 9701105632-003-2021; Фонарик карманный; Маркер по металлу; Лупа с подсветкой; Рулетка измерительная 200 см; Линейка измерительная 30 см; Штангенциркуль; Универсальный шаблон сварщика УШС-3; Угольник поверочный; Набор щупов № 4 Кл. (0,1 - 1,0 мм); Набор радиусов №1(1-6 мм); Набор радиусов № 3 (7 - 25 мм); Сумка упаковочная. Лупы и микроскопы. Для контроля близко расположенных деталей (находящихся на расстоянии не более 250 мм от глаз контролера) используют лупы и микроскопы различного типа. Лупы и микроскопы позволяют обнаруживать трещины различного происхождения, поверхностные коррозионные и эрозионные повреждения, забоины, открытые раковины, язвы, поры, выкрашивание материала деталей, риски, надиры трущихся поверхностей и другие поверхностные дефекты деталей, а также различные дефекты лакокрасочных и гальванических покрытий. При анализе характера дефектов эти приборы позволяют отличать усталостные трещины от хрупких, трещины - от рисок, примятых заусенцев, сколов окисной пленки, нитевидных загрязнений (волокон ветоши, щетины от кистей) и т.д. Обычно осмотр деталей проводят с помощью луп с фокусным расстоянием от 125 до 12,5 мм и увеличением соответственно от 2 до 20х. Из-за существенного снижения поля зрения и глубины резкости при больших увеличениях для осмотра деталей в цеховых условиях в основном применяют микроскопы с увеличением от 8 до 40-50х. Универсальный шаблон сварщика. Простейшее устройство, предназначенное для контроля внешних характеристик сварного соединения. УШС-3 предназначен для измерения контролируемых параметров труб, контроля качества сборки стыков соединений труб, а также для измерения параметров сварного шва при его контроле (рисунок 2).  Рисунок 2 – УШС-3Шаблон УШС-3 состоит из основания 1, соединенного осью 4 с движком 2 и закрепленного на движке указателем 3 (рисунок 3). Контроль производится следующим образом: Контроль глубины раковин, глубины забоин, превышение кромок глубины разделки стыка до корневого слоя и высоту усиления шва производят при установке шаблона поверхностью А (рисунок 3) на изделие, затем поворотом движка 2 вокруг оси 4 ввести указатель 3 в соприкосновение с измеряемой поверхностью. Результат считывается против риски К по шкале Г (рисунок 3). Контроль зазора производится введением движка 2 его клиновой частью в контролируемый зазор. По шкале И (рисунок 3), нанесенной на движке, считывается результат. Контроль притупления шва, ширины шва производить при помощи шкалы Е , (рисунок 3) пользуясь ею как измерительной линейкой.  Рисунок 3 – Основные измерительные элементы УШС-3 Контроль углов скоса кромок производится при установке шаблона поверхностью Б на образующую изделия. Затем, поворотом движка 2 совместить без зазора его поверхность В с измеряемой поверхностью. Результат считывается по шкале Д против поверхности движка В (рисунок 3). Определение диаметров проволоки производится с помощью пазов Ж (рисунок 3). Кроме указанных выше существует большое количество других шаблонов. Принцип их применения аналогичен применению шаблонов и УШС-3. Например, шаблон Красовского (рисунок 4).  Рисунок 4 – Шаблон КрасовскогоШаблон Красовского служит для контроля тавровых и нахлесточных сварных соединений, стыковых сварных соединений, измерения зазора между кромками. Схемы его применения приведены на рисунке 5.  Рисунок 5 – Схемы применения шаблона Красовского Инструменты, позволяющие провести измерение отдельных параметров сварного соединения. Устройство штангенциркуля должно быть известно читателям настоящего пособия. Механический штангенинструмент представляет собой две измерительные поверхности, между которыми устанавливается размер, одна из которых составляет единое целое с линейкой (штангой), а другая соединена с двигающейся по линейке рамкой. На линейке находится через 1 мм деления, на рамке устанавливается или гравируется нониус. Наиболее распространенный штангенинструмент - штангенциркуль. Внешний вид различных штангенциркулей представлен на рисунке 6.  Рисунок 6 – Виды штангенциркулей1– с круговым индикатором; 2 – электронный; 3 –механический с нониусом При проведении измерений допустимая погрешность должна быть в диапазоне, указанном в таблице 1. Таблица 1 - Допустимая погрешность измерений при измерительном контроле

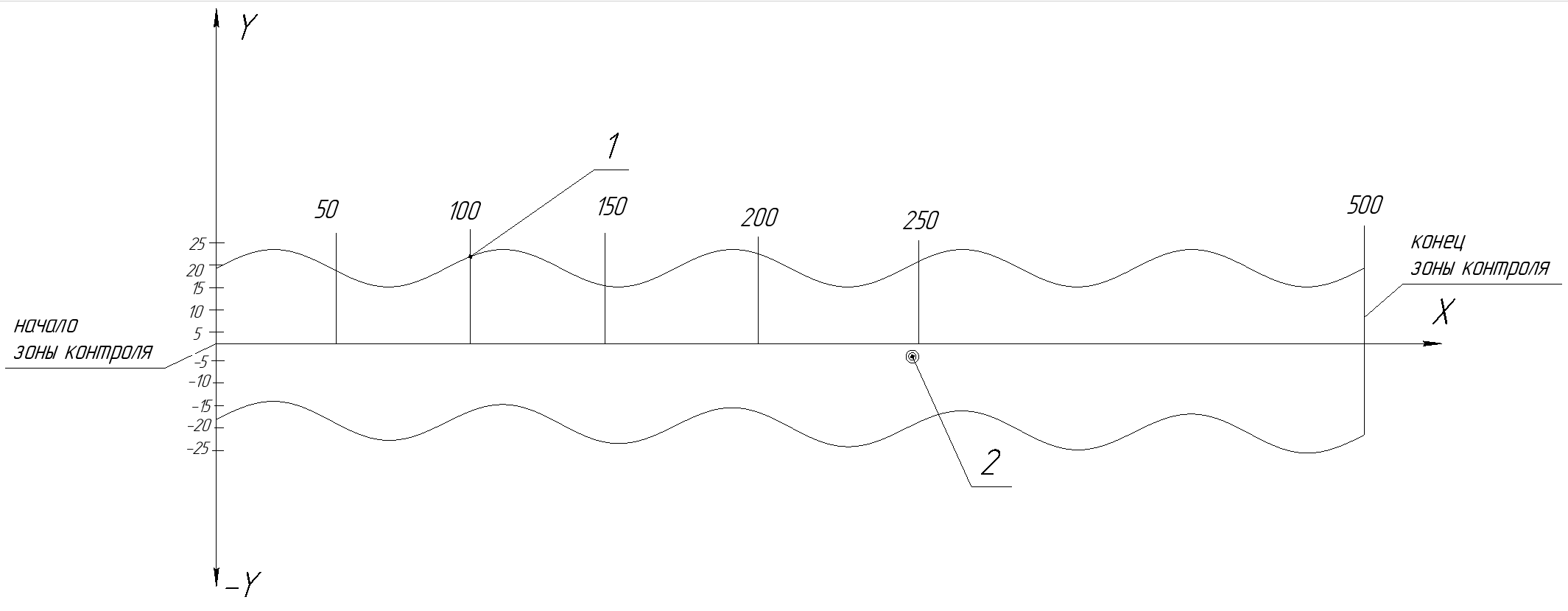

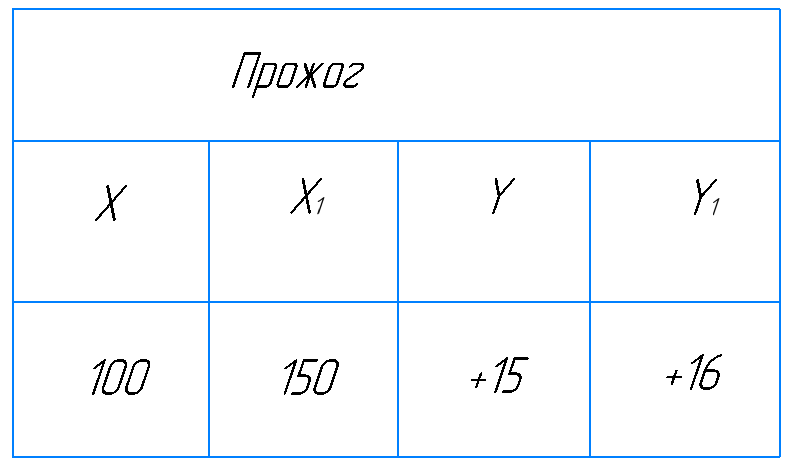

2.2 Основные нормативные документы, регламентирующие применение ВИКОсновным нормативным документом, регламентирующим применение ВИК является Инструкция по визуальному и измерительному контролю СТО 9701105632-003-2021. Данная Инструкция признается и применяется практически во всех отраслях народного хозяйства. 3. Порядок выполнения лабораторной работы3.1 Оборудование и материалыДля проведения лабораторной работы требуются наборы для ВИК и образцы со сварными швами, включая образцы с поверхностными дефектами с линейными размерами не менее 0,5мм. Дополнительно необходима ветошь и очистители для подготовки образцов к контролю. 3.2 Выполнение лабораторной работы Получить образец и мерительный инструмент. Провести внешний осмотр образца Провести замеры геометрии образца Исследовать образец с помощью оптического прибора(лупы) на предмет дефектов Построить диаграмму с учетом геометрии образца(пример на рисунке 7). Отмечаем начало и конец координат по осям Х(длина объекта) и Y (ширина сварного шва). Отмечаем координаты дефектов как на рисунке 8. Для этого находим начало дефекта и отмечаем это место порядковым номером. Вывод о наличии и характеристике дефектов  Рисунок 7 – Диаграмма дефектов сварного шва Прожог, 2-Пора  Рисунок 8 - Таблица с названием и координатами дефекта 4. Контрольные вопросыКакое из утверждений правильно: ВИК – это дорогостоящий, сложный метод контроля, позволяющий обнаруживать практически все дефекты сварного соединения; ВИК – это дорогостоящий метод контроля, позволяющий за короткий период времени обнаружить большинство дефектов в сварном соединении; ВИК – это дешевый, оперативный метод контроля, позволяющий обнаруживать практически все дефекты сварного соединения; ВИК – это дешевый, оперативный метод контроля, позволяющий обнаружить все поверхностные дефекты сварного соединения; ВИК – это дешевый, оперативный метод контроля, который позволяет обнаружить только относительно крупные поверхностные дефекты. Можно ли с помощью УШС-3 измерить ширину сварного шва? Каким нормативным документом регламентируется применение ВИК? ЛитератураНеразрушающий контроль сварных конструкций в нефтегазовых отраслях: Учебное пособие / А.А. Антонов, Е.М. Вышемирский, О.Е. Капустин, А.К. Прыгаев. – М.: Издательство «Спутник +», 2014. – 238с. Маслов, Б.Г. Неразрушающий контроль сварных соединений и изделий в машиностроении: учеб. пособие для студ. высш. учеб. заведений. - М.: Издательский центр "Академия", 2008. - 272с. Каневский, И.Н., Сальникова , Е.Н. Неразрушающие методы контроля: учебное пособие. - Владивосток: Изд-во ДВГТУ, 2007. - 243 с. Работоспособность трубопроводов: в 3 ч. / Е.Е. Зорин, Г.А. Ланчаков и др.- М.: Недра-бизнесцентр, 2000. - Ч. 1-3. Горицкий, В.М. Диагностика металлов - М.: Металлургиздат, 2004.- 402с. Сварка. Резка. Контроль: справочник в 2 т. Т.1/ под ред. Н.П. Алешина, Г.Г. Чернышова. – М.: Машиностроение, 2004.- 478с. Приложение |