3. Конспект лекций. Лекци и по дисциплине Эксплуатационные свойства автомобилей и безопасность движения

Скачать 2.17 Mb. Скачать 2.17 Mb.

|

|

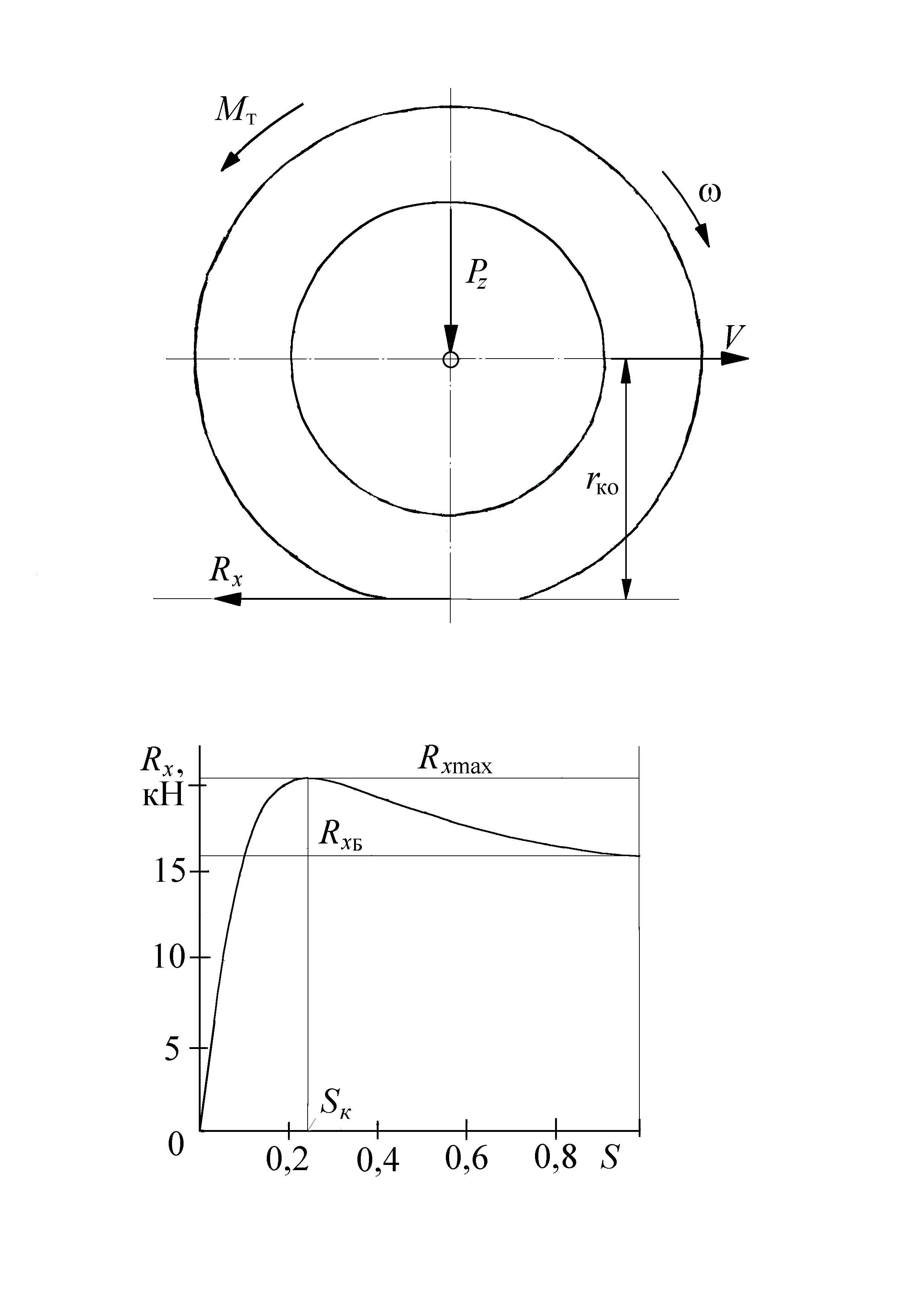

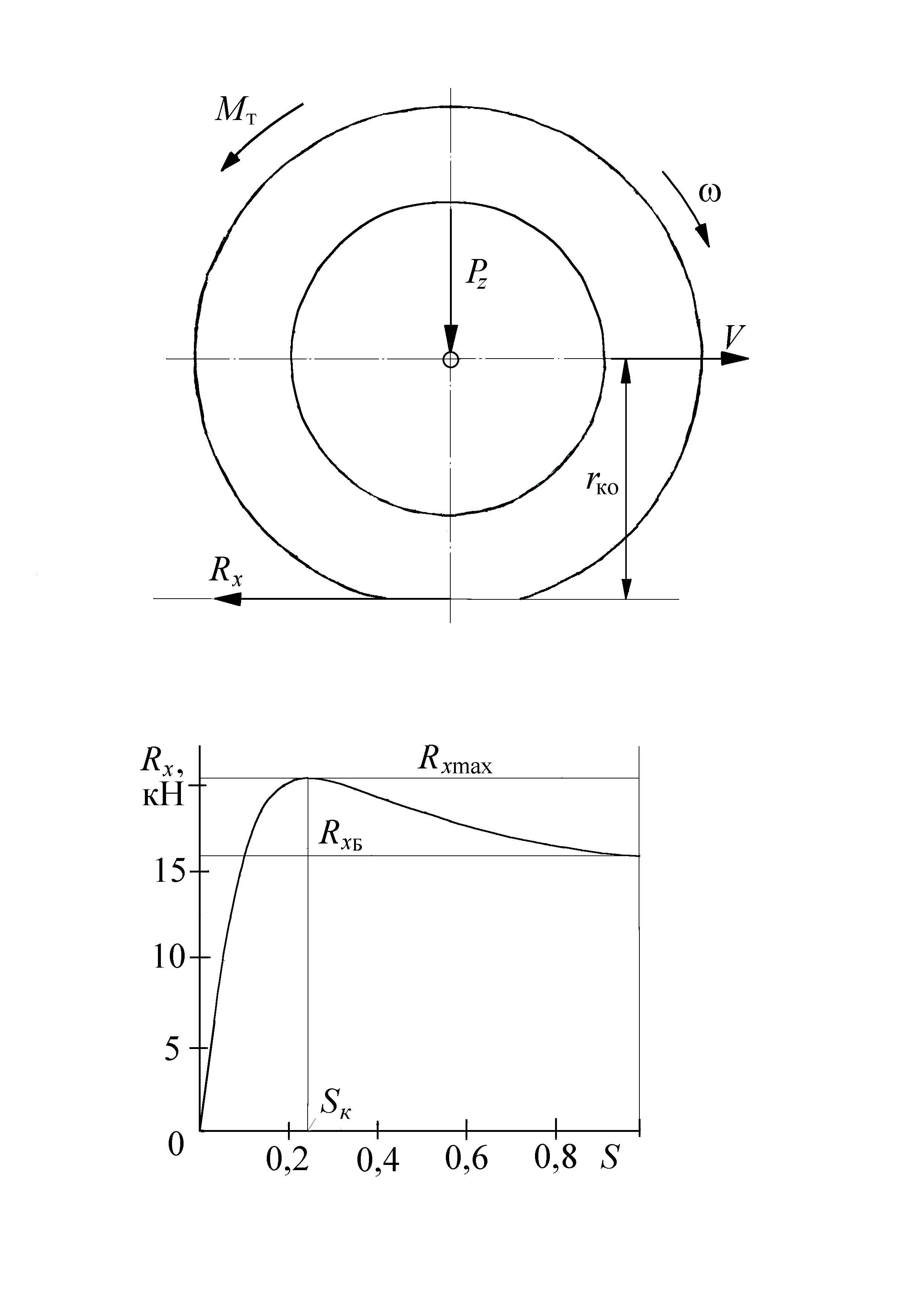

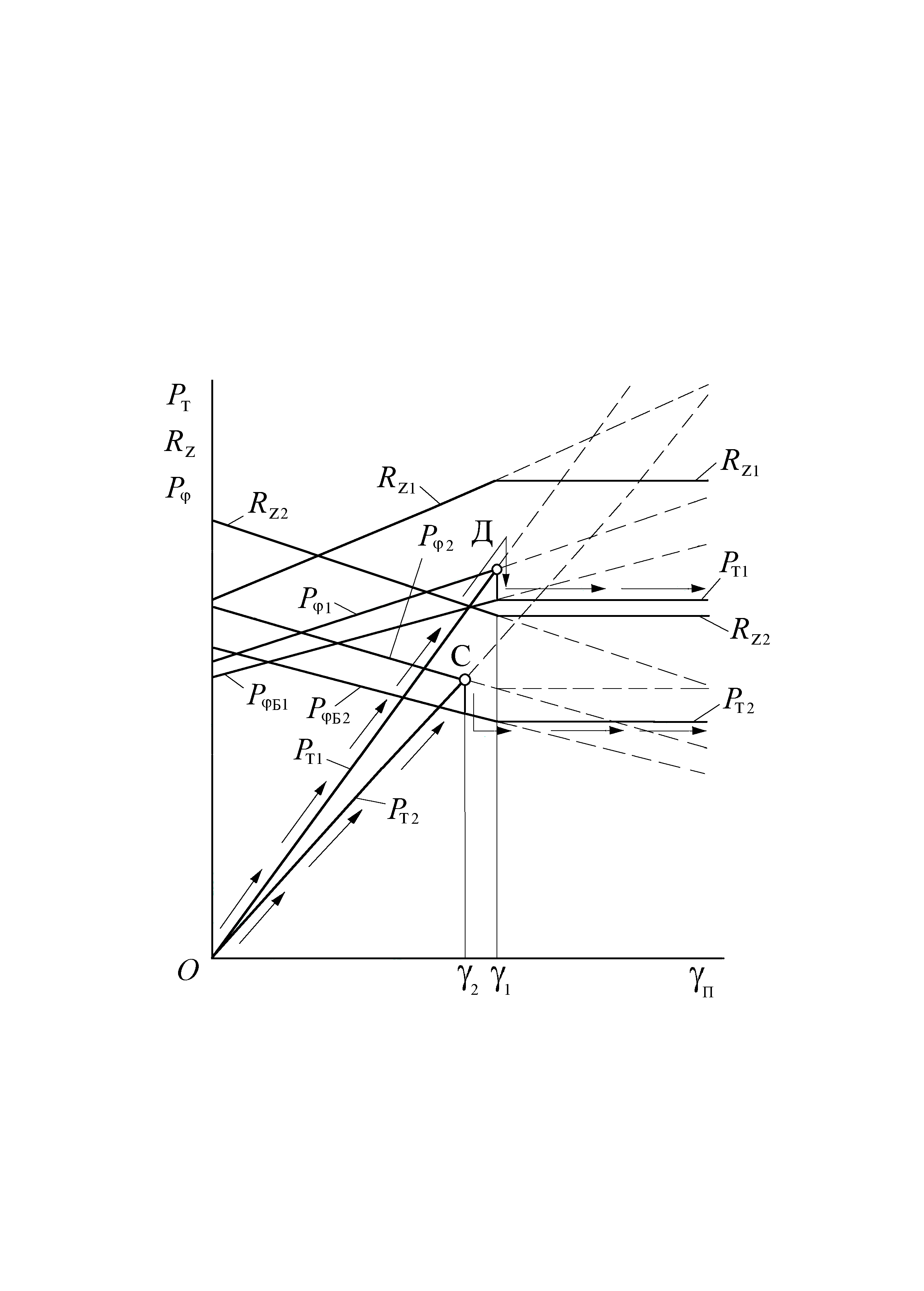

Л Е К Ц И И по дисциплине «Эксплуатационные свойства автомобилей и безопасность движения» Разработал: доцент кафедры «О и БД» Малюгин П.Н. Омск – 2011 Введение В дисциплине «Эксплуатационные свойства автомобилей и безопасность движения» изучаются эксплуатационные свойства автомобиля, влияющие на безопасность движения. Дисциплина является базовой, она необходима для изучения других дисциплин специальности «Организация и безопасность движения». Для освоения дисциплины студент должен знать основы конструкции автотранспортных средств (АТС) и владеть материалом дисциплины «Техника транспорта, обслуживание и ремонт, Часть 1». Знание эксплуатационных свойств АТС необходимо инженеру по специальности ОиБД для оптимизации дорожного движения, для организации контроля технического состояния АТС, для расследования и экспертизы дорожно-транспортных происшествий (ДТП). Инженер должен владеть: методами расчета процесса торможения, процесса движения АТС на повороте и при выполнении различных маневров, а также методами расчета устойчивости автомобиля. Теория эксплуатационных свойств автомобиля создавалась известными Российскими учеными: Чудаковым Е.А, Зимелевым Г.В., Литви-новым А.С, Фалькевичем Б.С. и др. В дисциплине рассматриваются следующие эксплуатационные свойства: – тормозные свойства, отражающие способность автомобиля к снижению скорости с остановкой на кратчайшем пути и удержанию его на месте; – управляемость, характеризующая способность автомобиля к изменению и сохранению траектории, заданной водителем; – устойчивость, характеризующая способность автомобиля двигаться без бокового скольжения и опрокидывания; В настоящем курсе используется система единиц измерения СИ, что соответствует требованиям ГОСТов. Содержание §1. Тормозные свойства АТС ……..………………………………............ 4 1.1 Основные понятия и определения …………………………….. 4 1.2 Показатели и нормы оценки тормозных свойств …………….. 4 1.3 Тормозные системы автомобилей …………………………….. 5 1.4 Тормозные механизмы и тормозной привод ………………….. 5 рабочей тормозной системы 1.5 Качение тормозящего колеса ………………………………....... 6 1.6 Ограничение тормозных реакций по сцеплению …………....... 7 1.7 Антиблокировочная система ………………………………….... 8 1.8 Процесс торможения автомобиля …………………………....... 10 1.9 Расчет замедления автомобиля при торможении ……………... 12 1.10 Расчет тормозного пути ………………………………….......... 13 1.11 Распределение тормозных сил между осями автомобиля ....... 13 1.12 Испытания автомобилей ………………………………............. 16 §2. Управляемость автомобиля ……………………………….................. 18 2.1 Основные понятия и определения ………………….................. 18 2.2 Кинематика движения автомобиля с низкой скоростью .......... 18 на повороте 2.3 Рулевые механизмы …………………………………................. 19 2.4 Характеристика бокового увода шины …………….................. 20 2.5 Движение автомобиля на повороте ……………….................... 21 2.6 Стабилизация автомобиля ……….…………….......................... 22 2.7 Испытания автомобиля …………………………….................... 25 §3. Устойчивость автомобиля ……………………………........................ 27 3.1 Продольное опрокидывание автомобиля ……......................... 27 3.2 Устойчивость движения автомобиля на повороте .................. 28 3.3 Устойчивость автомобиля при прямолинейном движении .... 31 3.4 Устойчивость автомобиля при торможении ............................ 32 Литература ……………………………............................................ 35 §1. Тормозные свойства автомобиля 1.1 Основные понятия и определения Автомобиль движется по дороге с большой скоростью и обладает кинетической энергией. Кинетическая энергия пропорциональна массе автомобиля и квадрату скорости. Для остановки автомобиля нужно преобразовать кинетическую энергию поступательного движения в другую энергию. Обычно кинетическую энергию преобразуют в тепловую энергию трения. Это преобразование необратимо: энергия выбрасывается в окружающую среду. Иногда энергию преобразуют в кинетическую энергию маховика и повторно используют при разгоне. Это применяется на некоторых автобусах в Англии. Устройства, преобразующие кинетическую энергию автомобиля в другие виды энергии, называют рекуператорами. Торможение – это процесс снижения скорости автомобиля. Тормозной режим – движение автомобиля, сопровождающееся снижением скорости. В механике изменение скорости характеризуют ускорением. При увеличении скорости ускорение больше нуля, а при снижении – меньше нуля. В теории автомобиля отрицательное ускорение называют замедлением, и условно считают его положительным. Для обеспечения безопасности движения наибольшее значение имеет торможение с максимально возможным замедлением. Такое торможение называют экстренным торможением. При движении на дороге наиболее часто применяется торможение с замедлением меньшим максимального замедления. Такое торможение называют служебным торможением. При служебном торможении замедление менее 2,5 м/с2. Торможение, в результате которого автомобиль останавливается, называют полным торможением. 1.2 Показатели и нормы оценки тормозных свойств Тормозные свойства автомобиля принято оценивать по режиму экстренного торможения. Тормозные свойства оценивают по следующим, основным показателям: j – замедление автомобиля в м/с2 (мах); S – путь автомобиля до полной остановки в м (мин); t – время от начала торможения до остановки в с (мин). Тормозные свойства АТС регламентированы международными правилами №13, разработанными комитетом по внутреннему транспорту европейской экономической комиссии организации объединенных наций (ЕЭК ООН). В России тормозные свойства АТС регламентированы ГОСТом Р 51709-2001 «Требования безопасности к техническому состоянию и методы проверки». 1.3 Тормозные системы автомобилей Все автомобили оборудуются рабочей тормозной системой. Главное назначение рабочей тормозной системы: экстренное торможение автомобиля. Эта система также применяется в режиме служебного торможения. Современные легковые автомобили, а также автомобили для перевозки опасных грузов, оборудуются антиблокировочной тормозной системой (АБС). АБС является дополнительной системой рабочей тормозной системы, и обеспечивает вращение колес при торможении (предотвращает их движение юзом). Автомобиль также оборудуется дополнительной, запасной тормозной системой, обеспечивающей торможение автомобиля при выходе из строя рабочей тормозной системы. Для обеспечения безопасности движения на длительных спусках автомобили оборудуются вспомогательной тормозной системой. При работе вспомогательной системы не используются тормозные механизмы рабочей тормозной системы. Удержание автомобиля неподвижным, в том числе при отключенном двигателе, обеспечивает стояночная тормозная система. 1.4 Тормозные механизмы и тормозной привод рабочей тормозной системы На автомобилях применяют барабанные и дисковые тормозные механизмы. Принцип действия тормозных механизмов основан на трении деталей. Величина тормозного момента, подводимого к колесу, зависит от сил, сжимающих детали. Конструкция тормозных механизмов в теории автомобиля не рассматривается. В барабанных тормозных механизмах образуются силы трения между колодками и барабаном, соединенным с колесом. Барабанные механизмы применяются на грузовых автомобилях и на задних осях легковых автомобилей. В дисковых тормозных механизмах образуются силы трения между колодками и диском, соединенным с колесом. Дисковые механизмы наиболее широко применяются на легковых автомобилях. Силы, сжимающие детали, создаются с помощью гидравлического или пневматического приводов. В тормозной механизм устанавливаются гидроцилиндры, создающие силы, сжимающие детали. Гидравлический привод имеет высокое быстродействие и применяется на легковых автомобилях, а также на грузовых автомобилях небольшой грузоподъемности. Для снижения силы нажатия на педаль тормоза гидравлический привод оснащается гидровакуумным усилителем. На грузовых автомобилях и автобусах применяется пневматический привод. Силы, сжимающие трущиеся детали, создаются пневматическими камерами. В приводе применяются специальные тормозные краны со следящим механизмом. Такой привод позволяет подводить к колесам большие тормозные моменты, что и требуется для грузовых автомобилей. Однако его быстродействие ниже, чем у гидравлического привода. 1.5 Качение тормозящего колеса Пусть колесо нагружено нормальной нагрузкой PZ и движется в ведомом режиме со скоростью V. Колесо вращается с угловой скоростью , величина которой зависит от радиуса качения: = V/rко, где rко – радиус качения колеса ведомом режиме. При качении колеса образуется сила сопротивления качению Pf, величина которой мала по сравнению с тормозной силой. Рассмотрим теперь качение колеса, нагруженного тормозным моментом MT = RXrко (рис. 1.1). При действии на колесо момента MT оно начинает вращаться с меньшей угловой скоростью и двигаться с проскальзыванием: s= 1 – rко/V. В ведомом режиме rко = V и проскальзывание s= 0. При = 0 (юз) проскальзывание s= 1. При движении колеса с проскальзыванием в контакте шины с дорогой образуется продольная, тормозная реакция дороги RX (рис. 1.2). Величина реакции RX зависит от проскальзывания. По мере увеличения момента MT реакция возрастает, достигает максимума, а затем обычно снижается. Максимальное значение RXMAX реакции RX зависит от сцепных свойств дорожного покрытия и шины. Отношение RXMAX к PZ называют коэффициентом продольного сцепления: X= RXMAX/PZ.  Рис. 1.1. Силы и моменты, действующие на тормозящее колесо Коэффициент сцепления зависит от дорожного покрытия и его состояния. На сухом асфальтовом покрытии X достигает 0,95, а на льду снижается до 0,1. Отношение реакции RXБ, образующейся при движении колеса юзом к нагрузке PZ называют коэффициентом сцепления при скольжении: XБ = RXБ/PZ.  Рис. 1.2. Характеристика продольного проскальзывания колеса Коэффициент сцепления XБ меньше коэффициента X: на 10…20% на сухом асфальтовом покрытии, на 20…40% на льду и укатанном снегу. Известны следующие его значения: XБ = 0,7…0,8 – сухое асфальтовое покрытие; XБ = 0,5…0,6 – мокрое асфальтовое покрытие; XБ = 0,25…0,3 – укатанный снег в холодную погоду; XБ = 0,06…0,12 – лед при температуре минус 5 град. Проскальзывание, при котором достигается максимальная тормозная реакция, называют критическим проскальзыванием sK. Величина sK также зависит от состояния дорожного покрытия: sK = 0,25…0,3 – сухое асфальтовое покрытие; sK= 0,15…0,2 – мокрое асфальтовое покрытие; sK= 0,05…0,1 – укатанный снег в холодную погоду; sK= 0,03…0,05 – лед при температуре минус 5 град. 1.6 Ограничение тормозных реакций по сцеплению При постепенном увеличении тормозного момента MT реакция RX сначала уравновешивает момент: MT= RXrко. Затем момент MT превышает момент по сцеплению MT> RX rко и момент трения деталей тормозного механизма ограничивается величиной реакции: MT RXMAX rко X PZ rко; RX X PZ. (1) То есть, наибольшая тормозная реакция ограничена сцеплением шины с дорогой. Следовательно, не имеет смысла существенно увеличивать размеры тормозных механизмов или повышать давление в приводе. Выражение (1) отражает величину реакции RXMAX, которую можно получить при вращении колеса с проскальзыванием sK. При применении обычных тормозных систем выдержать вращение колеса с проскальзыванием sK практически невозможно: при небольшом превышении MT значения X PZ rкоколесо быстро блокируется (в течение 0,05c). Обычно тормозная реакция ограничивается сцеплением шины с дорогой в режиме скольжения: MT= RXБ rд = XБ PZ rд; RX XБ PZ, (2) где rд – расстояние от оси вращения колеса до дороги – динамический радиус колеса. Чтобы достичь тормозную реакцию по выражению (1), были разработаны системы АБС. 1.7 Антиблокировочная система Основной задачей АБС является поддержание вращения колеса с проскальзыванием sK. АБС предотвращает движение колес автомобиля юзом. Автомобиль оснащается датчиками, с помощью которых измеряются угловые скорости вращения колес. На колесо устанавливается стальной диск с пазами, расположенными по окружности. На тормозном жите закрепляется электромагнитный датчик. Пазы диска проходят на небольшом расстоянии от датчика. При вращении колеса датчик вырабатывает электрические импульсы, число которых за оборот колеса равно числу пазов. Для получения угловой скорости применяют блоки ПЧН: электронные блоки, преобразующие частоту следования импульсов в аналоговый сигнал (напряжение), пропорциональный скорости вращения колеса. Для каждого датчика применяется отдельный блок ПЧН. Автомобиль оснащается гидравлическими электромагнитными клапанами. На выходе главного тормозного цилиндра устанавливают запорный клапан (клапан отсечки). При блокировании одного из колес клапан закрывается, и отключает все тормозные механизмы от водителя. Дополнительно применяют сливные и напорные клапаны. При включении сливного клапана жидкость сливается в бак, снижается тормозной момент и колесо растормаживается. При включении напорного клапана жидкость подается под давлением из энергоаккумулятора, увеличивается тормозной момент и колесо затормаживается. В энергоаккумулятор жидкость подается насосом из отдельного бачка. Работу АБС обеспечивает электронный блок управления (ЭБУ) с микропроцессором. ЭБУ обрабатывает сигналы от датчиков, и подает ток на электромагнитные клапаны. Рассмотрим процесс изменения угловой скорости колеса при торможении с АБС (рис. 1.3), работающей по двухфазовому алгоритму. Микропроцессором вычисляется угловая скорость вращения колеса а = V/rко, соответствующая скорости V автомобиля. По замеренной датчиком скорости колеса рассчитывается проскальзывание: s= 1 – /а. При увеличении s более sК + s/2, где s – заданный диапазон регулирования по проскальзыванию, включается сливной клапан. Тормозной момент MТ начинает снижаться. На рис. 1.3 диапазону s соответствует диапазон изменения угловой скорости колеса . Затем момент MТ становится меньше момента по сцеплению M = Pz rко и скорость увеличивается. Проскальзывание s уменьшается и достигает величины sК – s/2. Теперь микропроцессор закрывает сливной клапан и включает напорный клапан. Подается жидкость из энергоаккумулятора, тормозной момент увеличивается. Когда момент достигает M, тогда скорость колеса начинает снижаться. Далее процесс повторяется. Выдержать заданный диапазон s регулирования невозможно по следующим причинам: колесо обладает моментом инерции, скорость измеряется с запаздыванием и искажается неровностями дороги, клапаны включаются с задержками и др. Поэтому проскальзывание s выходит за границы заданного диапазона. Колесо чрезмерно растормаживается и перетормаживается. АБС фактически работает с постоянным диапазоном изменения скорости колеса, а не проскальзывания. Поэтому проскальзывание s выходит за границы заданного диапазона, колесо чрезмерно растормаживается и перетормаживается. При скорости автомобиля менее 15…20 км/ч АБС работает неустойчиво и микропроцессор отключает АБС. На современных автомобилях АБС не сокращает тормозной путь на дороге с высоким сцеплением, но на скользкой дороге тормозной путь снижается на 10…20%. Не смотря на невысокое качество работы, АБС позволяет существенно повысить устойчивость движения автомобиля на повороте и сохранить его управляемость.  Рис. 1.3. Процесс торможения колеса с АБС 1.8 Процесс торможения автомобиля Рассмотрим процесс экстренного торможения автомобиля, на котором установлены датчики скорости V и замедления j, сигналы датчиков записываются на диаграммную ленту по времени t. В момент времени t= 0 водитель получает информацию о необходимости торможения (рис. 1.4). Интервал времени, от момента появления опасности до начала торможения, называют временем р реакции водителя. Он зависит от состояния водителя и дорожной обстановки. Обычно р равно 0,2…0,3 c, но иногда достигает даже 1,5 c. По истечении времени р водитель нажимает на тормозную педаль. Момент нажатия на педаль фиксируется датчиком перемещения педали, загорается стоп сигнал. При нажатии на педаль тормозной привод включается по истечении интервала времени срабатывания пр. В течение интервала пр перемещаются детали привода и выбираются зазоры. Время срабатывания привода с дисковыми тормозными механизмами составляет 0,05…0,07 c, с барабанными механизмами оно больше – 0,15…0,2 c. При применении пневмопривода время срабатывания возрастает: пр = 0,2…0,4 c. В течение времени р и пр скорость V автомобиля практически не снижается. Затем замедление увеличивается линейно для гидропривода и экспоненциально – для пневмопривода. Интервал времени, в течение которого замедление j достигает установившегося значения jуст, называет временем нарастания н. Время н зависит от силы нажатия на педаль или заданной водителем величины jуст, и типа привода. В режиме экстренного торможения ГОСТ Р 51709-2001 ограничивает сумму интервалов пр и н для пассажирских и грузопассажирских автомобилей величиной 0,6 c (категория М1) или 0,8 c (категории М2 и М3). При нарастании замедления скорость автомобиля снижается нелинейно. Затем замедление достигает установившегося значения jуст и скорость снижается линейно. Интервал времени, в течение которого замедление автомобиля можно считать постоянным, называют временем установившегося торможения уст.  Рис. 1.4. Изменение параметров автомобиля при экстренном торможении Остановочное время tо складывается из всех интервалов: tо = р + пр + н + уст. (3) В конце процесса торможения имеем скорость V = 0 и замедление j= 0. 1.9 Расчет замедления автомобиля при торможении Замедление автомобиля при торможении определяется уравнением силового баланса: Pj= PТ + P + PW, (4) где Pj – сила инерции; PТ – суммарная тормозная сила колес; P – сила сопротивления дороги; PW – сила сопротивления воздуха. Сила инерции Pj связана с замедлением автомобиля j: Pj= j M, где M – масса автомобиля кг. Следовательно: j= (PТ + P + PW)/M. (5) Водитель давит на тормозную педаль с силой pп и задает интервал н и величину силы pп. При действии силы pп образуется давление p жидкости или воздуха в тормозной системе. Тормозную силу PТ считают функцией силы pп или давления p: PТ = f(pп) или PТ = f(p). Сила P сопротивления дороги складывается из силы Pf сопротивления качению и силы Pi сопротивления подъему: P = Pf + Pi. По сравнению с другими силами сила Pf мала. При движении в гору Pi> 0, под гору – Pi< < 0. Сила PW сопротивления воздуха зависит от скорости V и обтекаемости автомобиля. При экстренном торможении на дороге с высоким сцеплением и без уклона, тормозная сила PТ намного больше сил P и PW. Это позволяет вычислять замедление по простой формуле: j= PТ/M. (6) При торможении максимальная тормозная сила PТ ограничена сцеплением шин с дорогой: PТ = MgX. (7) Максимальное замедление также ограничено сцеплением: jMAX = g X, и чаще всего jMAX = g XБ. Например, при X= 0,8 получаем замедление jMAX = 0,89,81=7,85 м/с2 – примерно в 10 раз больше X. На автомобиле имеются вращающиеся массы, обладающие кинетической энергией. При торможении энергия вращающихся масс преобразуется в работу трения деталей тормозных механизмов. Однако силы инерции вращающихся масс не передаются через контакты шин. При исправных тормозных механизмах они не оказывают заметного влияния на замедление j и не влияют на jMAX. Поэтому при включении сцепления тормозной путь автомобиля на дороге с высоким сцеплением не сокращается. Торможение двигателем используют при движении на длительных спусках и скользкой дороге. 1.10 Расчет тормозного пути Остановочный путь Sо автомобиля складывается из отрезков пути на выделенных выше участках (см. рис. 9.4): Sо = Sр + Sпр + Sн + Sуст, (8) где: Sр – путь за время р реакции водителя; Sпр – путь за время ср срабатывания; Sн – путь за время н нарастания замедления; Sуст – путь за время уст установившегося торможения. Пусть начальная скорость автомобиля равна V0. На интервале р считаем скорость автомобиля постоянной: Sр = V0 р. (9) Также считаем постоянной скорость автомобиля на интервале пр: Sпр = V0 пр. (10) Полагаем, что на интервале н замедление возрастает по линейному закону. Тогда скорость на интервале по времени t выражается формулой V(t) = V0 – (jуст/н) t2/2. В конце интервала она станет равной V1 = V0 – jуст н/2. Вычисляем интеграл от V(t) и подставляем t= н: Sн = V0 (1 – jуст н/6) н. (11) В конце интервала уст скорость автомобиля снижается до нуля: V(t) = V1 – jуст t. Это уравнение связывает между собой интервал времени уст и замедление: уст = V1/jуст. Вычисляем интеграл, и получаем: Sуст = V12/(2jуст). (12) Формулой (12) часто пользуются для примерного расчета тормозного пути автомобиля по известному замедлению или коэффициенту сцепления: Sо V02/(2jуст); Sо V02/(2g X). Для более точного расчета остановочного пути в режиме экстренного торможения применяют следующие формулы: Sо = V0 (р +пр + 0,5н) + V02/(2jуст), где V0, м/с; (13) Sо = V0 (р + пр + 0,5н)/3,6 + V02/(254X), где V0, км/час. 1.11 Распределение тормозных сил между осями автомобиля При торможении автомобиля образуется сила инерции Pj, равная сумме тормозных сил. Происходит перераспределение нормальных нагрузок по осям: нагружается передняя и разгружается задняя ось. В статическом состоянии автомобиля нагрузки на оси определяются расстояниями a и b центра масс O от передней и задней осей (рис. 1.5): RZ1 = G b/L; RZ2 = G a/L, где G – вес автомобиля; L= a+ b – база автомобиля. Отношение PТ к G называют коэффициентом интенсивности торможения : = PТ/G, (14) где PТ = PТ1 + PТ2 (см. рис. 1.5). Максимальная величина ограничена коэффициентом сцепления MAX = X. Перераспределение нагрузок при торможении зависит от коэффициента и высоты центра масс h (значения h приведены в /4/): RZ1 = G (b + h)/L; RZ2 = G (a – h)/L. (15) При повышении интенсивности торможения и высоты расположения центр масс увеличивается перераспределение нагрузок по осям.  Рис. 1.5. Схема к расчету нагрузок на оси автомобиля при торможении Рассмотрим распределение нагрузок и тормозных сил для легкового автомобиля при различной интенсивности торможения (рис. 1.6). В статическом состоянии тормозные силы равны нулю, нормальные реакции RZ1 и RZ2 вычисляются по формулам (15) для =0. Пусть водитель постепенно увеличивает интенсивность торможения, нажимая на педаль тормоза силой pп, и создавая интенсивность п ( п). Тормозные силы PТ1 и PТ2 увеличиваются, увеличивается RZ1 и уменьшается RZ2. Максимальные тормозные силы ограничены коэффициентом сцепления и нагрузками: PX1 = X RZ1 и PX2 = X RZ2. При торможении юзом они ограничены силами PXБ1 = XБ RZ1 и PXБ2 = XБ RZ2 (см. линии на рисунке). Назовем PX1 и PX2 максимальными тормозными силами по сцеплению, PXБ1 и PXБ2 – тормозными силами по сцеплению при скольжении. Когда сила PТ2, создаваемая тормозными механизмами задней оси, ограничится максимальной силой PX2 по сцеплению (точка C на рисунке), тогда колеса задней оси начнут скользить (юз). Тормозная сила PТ2 станет равной силе PXБ2, и затем она начнет снижаться по мере увеличения интенсивности торможения из-за уменьшения RZ2 (см. рис. 1.6). Суммарная тормозная сила снизится до величины PТ = PТ1 + PXБ2. При дальнейшем увеличении силы на педали и п сила PТ1 тоже достигнет силы по сцеплению PX1 (точка D на рисунке). Теперь начнут скользить колеса передней оси, и продолжится скольжение колес задней оси. Сила PТ1 снизится до величины PXБ1: PТ = PXБ1 + PXБ2. Дальнейшее увеличение силы на тормозной педали не приведет к увеличению тормозных сил, так как они ограничены силами по сцеплению PТ1 = PXБ1 = XБ RZ1 иPТ2 = PXБ2 = XБ RZ2, что отражено на рисунке горизонтальными линиями. Изменение тормозных сил по мере увеличения силы на педали дополнительно отмечено на рисунке стрелками.  Рис. 1.6. Распределение нормальных нагрузок и тормозных сил при торможении, где PБ1 = PXБ1, PБ2 = PXБ2 Чтобы избежать преждевременного блокирования колес задней оси, приводящего к заносу автомобиля и потере устойчивости, тормозные силы на задней оси обычно устанавливают на 20…35% меньше, чем на передней. Это достигается путем подбора диаметров гидравлических цилиндров тормозных механизмов или рычагов пневмокамер, что обеспечивает PТ1 > > PТ2 при одинаковых давлениях тормозной жидкости или воздуха в контурах. Из-за потери устойчивости водитель вынужден ограничивать интенсивность торможения, и соответственно увеличивать тормозной путь. Для повышения устойчивости автомобиля применяют регуляторы тормозных сил. Действие регулятора заключается в снижении тормозной силы на задней оси путем ограничения давления в заднем контуре. Регулятор оснащается датчиком нормальной нагрузки на заднюю ось, и ограничителем давления. Регулятор учитывает нагрузку по величине прогиба задней подвески. 1.12 Испытания автомобилей Для новых автомобилей выполняются дорожные, эксплуатационные и стендовые испытания. При дорожных испытаниях проверяют соответствие показателей тормозных свойств полностью груженого автомобиля техническим условиям завода изготовителя. Испытывают исправный автомобиль с неизношенным протектором шин. Проводят испытания на сухой, ровной дороге без уклона. Автомобиль оборудуют датчиком пути: пятое колесо – «пайслер». Применяют отметчики начала торможения: пневматические или гидравлические пистолеты, стреляющие краской. Используют датчики замедления – деселерометры. Рабочую тормозную систему испытывают в трех режимах: 0, I и II. Запасную систему испытывают только в режиме 0. АБС испытывают при движении на повороте и в режиме «переставка». Режим 0: холодные тормозные механизмы. Водитель разгоняет автомобиль до заданной скорости VMAX и тормозит 3 раза в одну и другую стороны. Измеряют тормозной путь, подсчитывают среднее значение. Режим I: прогретые тормозные механизмы. Для нагрева выполняется 15…20 торможений с замедлением 3 м/с2. Между торможениями делают выдержку 45…60 c. При торможениях автомобиля скорость снижают от 0,8VMAX до 0,4VMAX. В результате тормозные механизмы нагреваются до температуры 250…270 градусов (легковой автомобиль) и 140…150 градусов (грузовой автомобиль). Затем выполняют контрольное торможение по режиму 0. Режим II: торможение на затяжном спуске. Выбирают дорогу длиной 6 км с уклоном 6%. На участке поддерживают скорость 30 км/час путем непрерывного торможения. Часто автомобиль буксируют тягачом, включая тормоз и обеспечивая силу на крюке, соответствующую 6% уклона. Затем выполняют контрольное торможение по режиму 0. Эксплуатационные испытания проводят для груженого или снаряженного автомобиля на сухой, ровной, горизонтальной дороге с асфальтовым или цементным покрытием. При начальной скорости 43…45 км/час выполняют полное торможение. Измеряют тормозной путь или установившееся замедление. Силу на педали ограничивают 490 Н (50 кГ) для легкового и 686 Н (70 кГ) для грузового автомобиля. По ГОСТ Р 51709-2001 вычисляют удельную тормозную силу (): отношение суммарной тормозной силы автомобиля к его весу. Установлены нормативные ее значения для различных категорий автомобилей: 0,59 – М1; 0,51 – М2 и М3 (пассажирские и грузопассажирские АТС); 0,51 – N1, N2, и N3 (грузовые АТС). Стояночную тормозную систему проверяют на уклоне. Она должна обеспечивать удельную тормозную силу не менее 0,16 или удерживать автомобиль на уклоне 16%. Вспомогательная, тормозная система должна обеспечивать установившееся замедление не менее 0,5м/с2 при полной массе автомобиля, или 0,8м/с2 – для снаряженного автомобиля. Запасная тормозная система должна обеспечивать в дорожных условиях следующую удельную тормозную силу: 0,295 – М1; 0,255 – М2 и М3; 0,220 – N1, N2, и N3. Стендовые испытания производят на роликовых или площадочных стендах. Измерения выполняют для каждой оси автомобиля отдельно. Вычисляют суммарную тормозную силу и находят удельную тормозную силу. Определяемые на стендах значения удельной тормозной силы должны соответствовать указанным выше значениям по ГОСТ Р 51709-2001. |