контроль качества оснований и фундамента. Лекция 8. Лекция 8 Комплектность буровых установок

Скачать 136.5 Kb. Скачать 136.5 Kb.

|

|

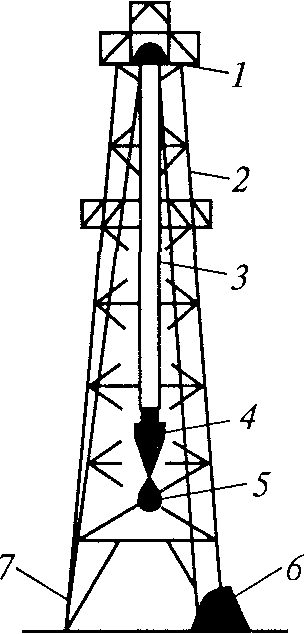

Лекция 8 Комплектность буровых установок Процесс бурения сопровождается спуском и подъемом бурильной колонны в скважину, а также поддержанием ее на весу. Масса инструмента, с которой приходится при этом оперировать, достигает многих сотен килоньютонов. Для того чтобы уменьшить нагрузку на канат и снизить установочную мощность двигателей применяют подъемное оборудование (рис. 11.1), состоящее из вышки, буровой лебедки и талевой (полиспастовой) системы. Талевая система, в свою очередь, состоит из неподвижной части — кронблока (неподвижные блоки полиспаста), устанавливаемого наверху фонаря вышки, и подвижной части — талевого блока (подвижного блока полиспаста), талевого каната, крюка и штропов. Подъемное оборудование является неотъемлемой частью всякой буровой установки независимо от способа бурения. Буровая вышка предназначена для подъема и спуска бурильной колонны и обсадных труб в скважину, удержания бурильной колонны на весу во время бурения, а также для размещения в ней талевой системы, бурильных труб и части оборудования, необходимого для осуществления процесса бурения. Буровые вышки различаются по грузоподъемности, высоте и конструкции. Буровые вышки для буровых установок завода «Уралмаш» изготавливаются следующих типов: А-образные типа ВМ, П-образные типа ВМП и четырехопорные типа ВУ. А-образные вышки применяются в буровых установках классов 3200/200 и 5000/320, П-образные — в буровых установках класса 5000/320. Четырехопорные мачтовые вышки используются в буровых установках 6500/400 и 8000/500. Подъем и опускание вышек осуществляются буровой лебедкой с помощью специальных устройств. Внутри одной ноги вышки имеются лестницы тоннельного типа до подкронблочной площадки, внутри второй — лестницы маршевого типа с переходными площадками (до платформы верхнего рабочего). Любую конструкцию буровой вышки следует рассматривать с точки зрения техники безопасности, что прежде всего относится к основанию, балкону и лестницам.

Наиболее серьезной опасностью при работе на буровых вышках является частичное или полное их разрушение. Основная причина, приводящая к падению или разрушению вышек — недостаточный надзор за их состоянием в процессе длительной эксплуатации. По этим причинам были введены изменения в правилах безопасности, предусматривающие обязательные периодические проверки вышек, в том числе с полной разборкой и ревизией их деталей, а также испытания с нагружением вышек в собранном виде. Кроме того, вышка должна подвергаться тщательному осмотру и проверке каждый раз до начала буровых работ, перед спуском обсадных колонн, освобождением прихваченной бурильной или обсадной колонны, при авариях и после сильных ветров (15 м/с для открытой местности, 21 м/с для лесной и таежной местности, а также когда вышка сооружена в котловане). Вышки мачтового типа монтируются в горизонтальном положении, а затем поднимаются в вертикальное положение при помощи специальных устройств. Транспортировка вышки осуществляется в собранном виде вместе с платформой верхового рабочего в горизонтальном положении на специальном транспортном устройстве. При этом талевая система не демонтируется вместе с вышкой. При невозможности из-за условий местности транспортирования вышки целиком она разбирается на секции и транспортируется частями универсальным транспортом. В практике бурения кроме вышек мачтового типа продолжают использоваться вышки башенного типа, которые собираются методом сверху—вниз. Перед началом монтажа на вышечном основании монтируют подъемник. После окончания сборки вышки подъемник демонтируют. Одновременно с монтажом буровой установки и установкой вышки ведут строительство привышечных сооружений. К ним относятся следующие сооружения. 1. Редукторный (агрегатный) сарай, предназначенный для укрытия двигателей и передаточных механизмов лебедки. Его пристраивают к вышке со стороны ее задней панели в направлении, противоположном мосткам. Размеры редукторного сарая определяются типом установки. 2. Насосный сарай для размещения и укрытия буровых насосов и силового оборудования. Его строят либо в виде пристройки сбоку фонаря вышки редукторного сарая, либо отдельно в стороне от вышки. Стены и крышу редукторного и насосного сараев в зависимости от конкретных условий обшивают досками, гофрированным железом, камышитовыми щитами, резинотканями или полиэтиленовой пленкой. Использование некоторых буровых установок требует совмещения редукторного и насосного сараев. 3. Приемный мост, предназначенный для укладки бурильных, обсадных и других труб и перемещения по нему оборудования, инструмента, материалов и запасных частей. Приемные мосты бывают горизонтальные и наклонные. Высота установки приемных мостов регулируется высотой установки рамы буровой вышки. Ширина приемных мостов до 1,5...2 м, длина до 18м. 4. Система устройств для очистки промывочного раствора от выбуренной породы, а также склады для химических реагентов и сыпучих материалов. 5. Ряд вспомогательных сооружений при бурении: на электроприводе — трансформаторные площадки, на двигателях внутреннего сгорания (ДВС) — площадки, на которых находятся емкости для горючесмазочных материалов и т. п. 6. Объекты соцкультбыта: столовая, вагоны-общежития и т.п. Буровую лебедку применяют для спуска и подъема бурильной колонны, спуска обсадных колонн, удерживания на весу неподвижной бурильной колонны или медленной ее подачи в процессе бурения. В ряде случаев буровая лебедка используется для передачи мощности от двигателя к ротору, свинчивания и развинчивания труб, подтаскивания грузов и других вспомогательных работ. Лебедка является одним из основных агрегатов буровой установки. Спуск и подъем бурильных колонн производят много раз. Все операции повторяются систематически в строго определенной последовательности, а нагрузки на лебедку при этом носят циклический характер. При подъеме крюка мощность подводится к лебедке от двигателей, а при спуске, наоборот, тормозные устройства должны преобразовывать всю освободившуюся энергию в теплоту. Для лучшего использования мощности во время подъема крюка с переменной по величине нагрузкой приводные трансмиссии лебедки или ее привод должны быть многоскоростными. Лебедка должна оперативно переключаться с больших скоростей подъема на малые и обратно, обеспечивая плановые включения с минимальной затратой времени на эти операции. В случаях прихватов и затяжек колонны сила тяги при подъеме должна быть быстро увеличена. Переключение скоростей для подъема колонн различной массы осуществляется периодически. Буровая лебедка состоит из сварной рамы, на которой установлены подъемный и трансмиссионные (один или два) валы на подшипниках качения, ленточный и гидравлический или электрический тормоза и пульт управления. Кроме того, на некоторых лебедках монтируются коробки перемены передачи, позволяющие сократить число валов лебедки. По числу валов буровые лебедки делятся на одно-, двух- и трехвальные. Кинематическая связь между валами лебедок осуществляется посредством цепных передач. Подъемный вал является основным валом буровой лебедки, а в некоторых и единственным. На нем, кроме звездочек цепной передачи, монтируются барабан для навивки талевого каната, ленточный тормоз и муфта, соединяющая вал с гидравлическим или электрическим тормозом. Трансмиссионный и промежуточный (катушечный) валы буровой лебедки осуществляют кинематическую связь между подъемным валом и приводом лебедки. Трансмиссионный вал в ряде случаев используется для передачи вращения ротору и присоединения к лебедке автомата подачи долота. На промежуточном валу, кроме звездочек цепной передачи для передачи вращения подъемному валу, монтируют специальные катушки для проведения работ по подтаскиванию грузов и свинчиванию и развинчиванию труб при спускоподъемных операциях. Для выполнения этих работ применяются вспомогательные лебедки и пневматические раскрепители. В результате этого упрощаются конструкции буровой лебедки и повышается безопасность работ по подтаскиванию грузов и вспомогательных работ при спускоподъемных операциях. Пневмораскрепители предназначены для раскрепления замковых соединений бурильных труб. Пневмораскрепитель состоит из цилиндра, в котором перемещается поршень со штоком. Цилиндр с обоих концов закрыт крышками, в одной из которых установлено уплотнение штока. На штоке с противоположной стороны от поршня крепится металлический трос, другой конец которого надевается на машинный ключ. Под действием сжатого воздуха поршень перемещается и через трос вращает машинный ключ. Максимальная сила, развиваемая пневматическим цилиндром при давлении сжатого воздуха 0,6 МПа, равна 50... 70 кН. Ход поршня (штока) пневмоцилиндра 740...800 мм. Буровые лебедки конструкции завода «Уралмаш», имеющие различные приводные системы, характеризуются высокой приводной мощностью, оптимальными соотношениями диаметра бочки барабана и талевого каната, оборудованы надежными тормозными системами и регуляторами подачи долота на забой, а также механизмами для правильной укладки талевого каната на барабане. Шифр лебедок читают следующим образом: ЛБУ22-720 — лебедка буровая завода «Уралмаш», натяжение ходового конца талевого каната 22 т (220 кН), расчетная мощность на входном валу лебедки 720 кВт. В некоторых шифрах указывается только расчетная мощность. Шифр вспомогательного тормоза: ТЭИ-710-45 — тормоз электрический индукционный, расстояние от основания лебедки до оси 710 мм, максимальной тормозной момент 45 кН-м; УТГ-1450 — тормоз гидродинамический завода «Уралмащ», активный (максимальный) диаметр 1450 мм. Регуляторы подачи долота (РПД) позволяют автоматически поддерживать заданную бурильщиком скорость подачи инструмента и в случае необходимости могут быть использованы в качестве аварийного привода для подъема бурильной колонны, а также при подъеме и опускании буровой вышки. Талевая (полиспастовая) система буровых установок предназначена для преобразования вращательного движения барабана лебедки в поступательное (вертикальное) перемещение крюка и уменьшения нагрузки на ветви каната. Через канатные шкивы кронблока и талевого блока в определенном порядке пропускается стальной талевый канат, один конец которого крепится неподвижно (этот конец каната часто называют мертвым концом). Другой конец, называемый ходовым (ведущим), крепится к барабану лебедки. По грузоподъемности и числу ветвей каната в оснастке талевые системы разделяют на различные типоразмеры. В буровых установках грузоподъемностью 50... 75 т применяется талевая система с числом шкивов 2x3 и 3x4; в установках грузоподъемностью 100...300 т применяют число шкивов 4x5, 5x6, 6х7. В обозначении системы оснастки первая цифра показывает число канатных шкивов талевого блока, а вторая цифра — число канатных шкивов кронблока. Кронблок представляет собой раму, на которой смонтированы оси и опоры со шкивами. Иногда рама выполняется как одно целое с верхней частью вышки. Талевый блок представляет собой сварной корпус, в котором помещаются шкивы и подшипниковые узлы, как и в кронблоках. В буровых установках применяют талевые блоки двух типов: крюкоблок для ручной расстановки свечей; талевый блок для работы с подвешенным автоматическим элеватором, применяющимся в комплексе механизмов типа автоматов спуска-подъема (АСП) для автоматизации и механизации спускоподъемных операций. В талевых системах буровых установок применяют стальные круглые шестипрядные канаты тросовой конструкции, которые получаются в результате двойной свивки: проволок в пряди и прядей в канаты. Пряди талевых канатов изготавливают с числом проволок от 19 до 37 и свивают в канат вокруг органического или металлического сердечника. Для изготовления талевых канатов используется высокоуглеродистая и высокомарганцевистая канатная проволока. Канаты изготавливают: с металлическим сердечником (МС), органическим трехпрядным сердечником (ОС), пластмассовым стержневым сердечником (ПС). Канаты с металлическим сердечником обладают повышенным разрывным усилием и высокой поперечной жесткостью, благодаря которой возрастает их сопротивляемость раздавливанию. Талевые канаты бывают прямой и крестовой свивки. В талевых системах применяют канаты крестовой свивки, при которой проволоки вьются в пряди в одну сторону, а сами пряди в канате — в противоположную. Канаты крестовой свивки изготавливают правого и левого направления с одним сердечником. Правые свивают по часовой стрелке, левые — против часовой стрелки. В соответствии с принятым в буровых лебедках местом крепления ходового конца каната и направлением его намотки на барабан талевые канаты должны быть правой свивки. В отдельных технически обоснованных случаях допускается изготовление канатов левой крестовой свивки, а также комбинированной правой или левой свивки (пряди чередуются по направлению свивки). В буровых установках применяются нераскручивающиеся канаты, у которых проволоки и пряди каната освобождены от внутренних напряжений, так как они по сравнению с обыкновенными обладают большей гибкостью, усталостной прочностью и меньшим стремлением к вибрации и вращению вокруг своей оси. Наружный слой проволок в прядях имеет большой диаметр, что предохраняет канат от быстрого износа, а внутренний слой сделан из проволок меньшего диаметра, что придает канату большую гибкость. Все стальные талевые канаты имеют условные обозначения. Например, канаты с металлическим сердечником, диаметром 32 мм, марки 1, маркировочной группы по временному сопротивлению разрыву 1568 МПа (160 кгс/мм2) обозначаются следующим образом: правой крестовой свивки — канат МС-32-1-1568 (160) ГОСТ 16853-71; левой крестовой свивки — канат МС-32-1-Л-1568 (160) ГОСТ 16853-71. Наиболее распространены в настоящее время канаты диаметром 28 и 32 мм с органическим или пластмассовым сердечником. При больших глубинах, когда нагрузки на буровую установку близки к максимальным, следует пользоваться канатами с металлическими сердечниками. Расход каната на 1 м проходки скважины в зависимости от условий бурения составляет от 0,5 кг до нескольких килограммов. По мере углубления скважины масса груза, который приходится поднимать или спускать, беспрерывно увеличивается. Так как двигатель для лебедки подбирается исходя из условий подъема или спуска груза максимальной массы, то совершенно очевидно, что в процессе бурения скважины он используется неэффективно. Полная мощность его используется при достижении проектной глубины скважины только во время подъема первых свечей. Поэтому стремятся подобрать такой полиспастовый механизм, который потребовал бы меньшей мощности. Это достигается применением различных оснасток талевой системы: 2x3; 3x4; 5x6 и 6x7. Исходя из этого, следовало бы начинать бурение при оснастке 2x3, а затем последовательно в зависимости от глубины переходить на оснастки 3x4, 4x5 и т.д. Однако процесс переоснастки талевой системы буровой установки трудоемок и занимает много времени, поэтому многократное изменение оснастки целесообразно только в том случае, если время, затраченное на ее осуществление (Тпо), меньше времени, которое будет выиграно в процессе подъема и спуска инструмента (Гпс). Если же Тпо > Тпс, то следует с самого начала применять более сложную оснастку. На практике Тпо > Гп с, поэтому глубокие скважины бурят либо при одной оснастке талевой системы 4x5 (5x6), либо при двух; в последнем случае на некоторых глубинах с оснастки 4x5 (5x6) переходят на оснастку 5x6 (6x7). При любой схеме оснастки основное условие нормальной эксплуатации талевого каната — сохранение талевым блоком строго фиксированного положения при его подъеме и спуске. Канат в талевом механизме может быть заправлен по различным схемам. При всех используемых схемах оснастки нужно так навивать канат на барабан лебедки, чтобы его витки были уложены равномерно, и полностью исключалось бы трение талевого каната о фланцы барабана, реборды шкивов кронблока и отдельных ветвей каната между собой. При бурении скважин широко используется крестовая оснастка талевой системы, при которой ось кронблока должна быть параллельна оси барабана лебедки, а ось талевого блока — перпендикулярно оси кронблока (рис. 2.7). Это позволяет значительно снизить стремление каната к закручиванию талевой системы и обеспечить правильную навивку каната на барабан лебедки. Оснастку осуществляют следующим образом. Бухту устанавливают на металлическую ось и при помощи пенькового каната, привязанного к талевому канату, последовательно пропускают конец каната через ролики кронблока и талевого блока. Затем конец каната, называемый ходовым, закрепляют в специально предусмотренном на барабане лебедки устройстве, после чего наматывают на барабан 8... 10 витков, опускают талевый блок на пол буровой и зажимают неподвижный (мертвый) конец в специальном механизме. Для закрепления неподвижного конца талевого каната и проведения в процессе эксплуатации его перепуска буровые установки оснащаются специальными механизмами. Талевый канат в процессе работы изнашивается неравномерно (под износом талевого каната понимается усталостный обрыв проволок). Наиболее быстро изнашивается ведущая ветвь, от которой износ уменьшается по направлению к неподвижной ветви. В производственных условиях очень трудно установить срок службы талевого каната из-за отсутствия надежных способов определения действительных величин напряжений и усилий, воспринимаемых канатом. В процессе эксплуатации за состоянием талевого каната устанавливается тщательный надзор: перед началом каждой смены его осматривает старший по смене (бурильщик). Талевый канат заменяют, если при осмотре его обнаружится один из следующих дефектов: оборвана одна прядь каната; на шаге свивки каната диаметром до 20 мм число оборванных проволок составляет более 5 %, а каната диаметром свыше 20 мм — более 10 % от всего числа проволок в канате; одна из прядей вдавлена вследствие разрыва сердечника каната; канат вытянут или сплюснут, и его наименьший диаметр составляет 75 % и менее от первоначального; на канате имеется скрутка («жучок»); при износе или коррозии, достигшей 40 % и более первоначального диаметра проволок. Для правильной эксплуатации каната нужно избегать передачи на него резких нагрузок. Размеры канавок на шкивах блока и кронблонка должны соответствовать диаметру каната. При спуске и подъеме талевого блока наблюдается вибрация ведущей ветви каната, вызванная изменением скорости движения и направления укладки витков каната на барабане лебедки при переходе на последующий ряд навивки. В целях устранения вибрации и его вредных влияний на ведущей ветви устанавливают специальное приспособление для наматывания каната на барабан лебедки. В случае необходимости замены каната раскрепляют его неподвижный конец и соединяют с концом нового каната. При вращении барабана лебедки старый канат постоянно снимается с талевой системы и наматывается на барабан лебедки. Одновременно с этим новый канат, разматываясь со своего барабана, следом за концом старого переходит через шкивы талевой системы. Когда конец нового каната, пройдя талевую систему, намотается на барабан лебедки поверх старого каната, свободный конец нового каната крепят как неподвижный конец. Затем разматывают конец нового каната с барабана лебедки и отсоединяют от старого каната. После этого старый канат сматывают с барабана лебедки, а конец нового каната присоединяют к барабану и наматывают на барабан в обычном порядке. Буровые крюки изготавливают в виде отдельных крюков или крюков, соединенных с талевым блоком (крюкоблоки). Они служат для подвешивания при помощи штропов с элеватором бурильной и обсадной колонн в процессе спускоподъемных работ, в процессе бурения для подвешивания вертлюга с бурильной колонной, а также для подъема, спуска и подтаскивания грузов при буровых и монтажно-демонтажных работах. По конструкции крюки бывают одно-, двух- и трехрогие. В настоящее время трехрогие крюки почти полностью вытеснили двухрогие и однорогие крюки. Наличие трех рогов позволяет штропы, подвешенные на боковые рога крюков в начале бурения, не снимать до конца бурения скважины, в результате облегчается труд буровой бригады и ускоряется время, затрачиваемое на вспомогательные операции. По способу изготовления крюки бывают кованными, составными пластинчатыми и литыми. Штропы бурильные являются соединяющим звеном между буровым крюком и элеватором, на котором подвешивается буровой инструмент if ли колонна обсадных труб. Штропы бывают грузоподъемностью 0,25 (25), 0,5 (50), 0,75 (75), 1,25 (125), 2,0 (200) и 3,0 (300) МН (т). Штропы грузоподъемностью 0,25, 0,5 и 0,75 МП предназначены для ремонта скважин, но могут быть использованы и для буровых установок соответствующей грузоподъемности. По конструкции штропы бывают двух типов: одно- и двухструнные. Штропы изготовляют цельнокатаными, цельноковаными, а иногда сварными, нормальной (ШБА) и укороченной (ШБУ) длины. Подъем и спуск бурильных труб в целях замены сработавшегося долота состоит из одних и тех же многократно повторяемых операций. Причем к машинным относятся операции подъема свечи из скважины и порожнего элеватора. Все остальные операции являются машинно-ручными или ручными, требующими затрат больших физических усилий. К ним относятся: • при подъеме: посадка колонны на элеватор; развинчивание резьбового соединения; установка свечи на подсвечник; спуск порожнего элеватора; перенос штропов на загруженный элеватор; • при спуске: вывод свечи из-за пальца и с подсвечника; свинчивание свечи с колонной; спуск свечи в скважину; посадка колонны на элеватор; перенос штропов на свободный элеватор. Для производства спускоподъемных операций буровая бригада должна быть оснащена, во-первых, инструментом для захвата и подвешивания колонны труб. В качестве такого инструмента применяются элеваторы, клинья и спайдеры (элеваторы с плашечными захватами). Во-вторых, инструментом для свинчивания и развинчивания бурильных и обсадных труб (машинные, круглые ключи и т.п.). Устройства для захвата и подвешивания колонн различаются по размерам и грузоподъемности. Обычно это оборудование выпускается для бурильных труб размером 60, 73, 89, 114, 127, 141, 169 мм с номинальной грузоподъемностью 75, 125, 140, 170, 200, 250, 320 т. Для обсадных труб диаметром от 194 до 426 мм применяют клинья четырех размеров: 210, 273, 375 и 476 мм, рассчитанные на грузоподъемность от 125 до 300 т. Элеватор служит для захвата и удержания на весу колонны бурильных (обсадных) труб при спускоподъемных операциях и других работах в буровой. Применяют элеваторы различных типов, отличающиеся размерами в зависимости от диаметра бурильных или обсадных труб, грузоподъемностью, конструктивным исполнением и материалом для их изготовления. Элеватор при помощи штропов подвешивается к подъемному крюку. Клинья для бурильных труб используют для подвешивания бурильного инструмента в столе ротора. Они вкладываются в конусное отверстие ротора. Применение клиньев ускоряет работы по спускоподъемным операциям. В последнее время широко применяются автоматические клиновые захваты с пневматическим приводом типа ПКР (в этом случае клинья в ротор вставляются не вручную, а при помощи специального привода, управление которым внесено на пульт бурильщика). Для спуска тяжелых обсадных колонн применяют клинья с неразъемным корпусом. Их устанавливают на специальных подкладках над устьем скважины. Клин состоит из массивного корпуса, воспринимающего массу обсадных труб. Внутри корпуса находятся плашки, предназначенные для захвата обсадных труб и удержания их в подвешенном состоянии. Подъем и опускание плашек осуществляется поворотом рукоятки в ту или другую сторону вокруг клина, что достигается наличием наклонных исправляющих вырезов в корпусе, по которым при помощи рычага перекатываются ролики плашек. Для свинчивания и развинчивания бурильных и обсадных труб применяется специальный инструмент. В качестве такого инструмента используют различные ключи. Одни из них предназначаются для свинчивания, а другие — для крепления и открепления резьбовых соединений колонны. Обычно легкие круговые ключи для предварительного свинчивания рассчитаны на замки одного диаметра, а тяжелые машинные ключи для крепления и открепления резьбовых соединений — на два, а иногда и более размеров бурильных труб и замков. Операции крепления и открепления резьбовых соединений бурильных и обсадных колонн осуществляются двумя машинными ключами; при этом один ключ (задерживающий) — неподвижный, а второй (завинчивающий) — подвижный. Ключи подвешивают в горизонтальном положении. Для этого у полатей на специальных «пальцах» укрепляют металлические ролики и через них перекидывают стальной тартальный канат или одну прядь талевого каната. Один конец этого каната прикрепляется к подвеске ключа, а другой — к противовесу, уравновешивающему ключ и облегчающему перемещение ключа вверх или вниз. На основе создания ряда механизмов для автоматизации и механизации отдельных операций спускоподъемных работ был создан автомат спуска-подъема. Комплекс механизмов АСП предназначен для механизации и частичной автоматизации спускоподъемных операций. Он обеспечивает: совмещение во времени подъема и спуска колонны труб и незагруженного элеватора с операциями установки свечей на подсвечник, выноса ее с подсвечника, а также с развинчиванием или свинчиванием свечи с колонной бурильных труб; механизацию установки свечей на подсвечник и вынос их к центру, а также захват или освобождение колонны бурильных труб автоматическим элеватором. При спускоподъемных операциях необходимо соблюдать целый ряд основных положений. Спускоподъемные операции (скорости спуска и подъема, момент начала подъема, проработки и др.) должны производиться в соответствии с режимно-технологической картой (техническим проектом на строительство скважины) или указанием бурового мастера, начальника буровой, инженерно-диспетчерской службы, руководства Районной инженерно-технической службы (РИТС) или разведки. Для проведения работ по спуску, подъему и наращиванию бурильной колонны буровая установка должна быть оснащена комплектом механизмов и приспособлений малой механизации. В процессе бурения и после окончания долбления ведущую трубу и первую свечу следует поднимать из скважины на первой скорости. Запрещается раскреплять резьбовые соединения свечей бурильных труб и других элементов компоновки бурильной колонны при помощи ротора. Также запрещается останавливать вращение колонны бурильных труб включением обратного хода ротора. При спуске бурильных и утяжеленных бурильных труб в скважину резьбовые соединения следует докреплять машинными и автоматическими ключами, контролируя зазор между соединительными элементами и соблюдая по показаниям моментомера величину допустимого крутящего момента, установленную действующей инструкцией. При спуске бурильной колонны запрещается включать клиновой захват до полной остановки колонны. Посадка бурильной колонны на ротор во время СПО должна производиться плавно без толчков и ударов. При появлении посадок во время спуска бурильной колонны в этих местах следует производить промывку или проработку ствола скважины. Допустимые величины посадок и затяжек бурильной колонны зависят от технических и геологических условий и должны определяться в каждом отдельном случае буровым мастером или технологической службой. Запрещается работать без приспособления для правильного наматывания талевого каната на барабан лебедки. При подъеме из скважины труб и других элементов компоновки колонны наружные поверхности их должны очищаться от остатков бурового раствора с помощью специальных приспособлений. Колонна бурильных, обсадных труб и УБТ, захватываемая пневматическим клиньевым захватом, должна быть составлена с учетом допустимых нагрузок на нее, приведенных в инструкции по эксплуатации ПКР. Запрещается во время работы клинового захвата находиться на роторе членам буровой бригады, поднимать или спускать колонну труб при неполностью поднятых клиньях, вращать стол ротора при поднятых клиньях, работать с деформированными бурильными или обсадными трубами, оставлять устье скважины открытым. Необходимо устанавливать устройство, предупреждающее падение посторонних предметов в скважину. При вскрытии газоносных и склонных к поглощению бурового раствора пластов спуск и подъем бурильной колонны следует производить при пониженных скоростях с целью снижения возможности возникновения гидроразрыва проницаемых горизонтов и вызова притока из пласта. При подъеме бурильной колонны из скважины следует производить долив в скважину бурового раствора с теми же показателями свойств, что и у раствора, находящегося в ней. Буровой мастер (начальник буровой) должен осуществлять проверку спуско-подъемных механизмов в соответствии с графиком профилактического осмотра и результаты проверки заносить в специальный журнал. Периодически должна производиться дефектоскопия спускоподъемного оборудования. Оборудование и инструмент для бурения скважин. При бурении вращательным способом, как и сверлении отверстия в любом материале, необходимо, чтобы разрушающему инструменту (долоту, коронке, сверлу и т.п.) передавалось, во-первых, вращательное движение, во-вторых, нагрузка, обеспечивающая достаточный нажим на разрушаемый материал, а также были созданы условия для удаления разрушенных частиц вещества (породы). Исходя из этого применяют оборудование для бурения скважин, состоящее из ротора, вертлюга с буровым шлангом, буровых насосов и силового привода. В случае если долота приводятся во вращение не с поверхности земли, а непосредственно на забое, кроме перечисленного оборудования используют гидравлические забойные двигатели или электробуры. Роторы применяют для передачи вращения колонне бурильных труб в процессе бурения, поддержания ее на весу при спуско-подъемных операциях и вспомогательных работах. Ротор — это редуктор, передающий вращение вертикально подвешенной колонне бурильных труб от горизонтального вала трансмиссии. Станина ротора воспринимает и передает на основание все нагрузки, возникающие в процессе бурения и при спускоподъемных операциях. Внутренняя полость станины представляет собой масляную ванну. На внешнем конце вала ротора, на шпонке, может быть цепное колесо или полумуфта карданного вала. Стол ротора вращается на подшипниках качения. При отвинчивании долота или для предупреждения вращения бурильной колонны от действия реактивного момента ротор застопоривают защелкой или стопорным механизмом. При передаче вращения ротору от двигателя через лебедку скорость вращения ротора изменяют при помощи передаточных механизмов лебедки или же путем смены цепных колес. Чтобы не связывать работу лебедки с работой ротора, в ряде случаев при роторном бурении применяют индивидуальный, т. е. не связанный с лебедкой, привод к ротору. Вертлюг применяют для соединения талевой системы с бурильной колонной. Он обеспечивает, во-первых, вращение бурильной колонны, подвешенной на крюке, и, во-вторых, подачу через нее промывочной жидкости. Все вертлюги имеют принципиально общую конструкцию. Вертлюг состоит из двух узлов — системы вращающихся и невращающихся деталей. Невращающуюся часть вертлюга подвешивают к подъемному крюку, а к вращающейся части вертлюга подвешивают бурильную колонну. Для соединения с бурильным инструментом на нижний конец ствола вертлюга навинчивается переводник с левой резьбой. Подача промывочной жидкости от неподвижной нагнетательной линии к вертлюгу и далее к вращающимся бурильным трубам осуществляется при помощи гибкого резинового шланга (рукава). Буровой шланг состоит из внутреннего резинового слоя, нескольких слоев прокладок из прорезиненной ткани с соответственным числом промежуточных слоев резины, металлических плетенок и наружного слоя резины. В настоящее время применяют буровые шланги, рассчитанные на давление 32, 25, 20, 16 и 10 МПа. Буровые шланги выпускаются длиной от 10 до 18 м с условными внутренними диаметрами 63, 80 и 100 мм. Для очень высоких давлений используют металлические шланги, состоящие из отдельных секций, шарнирно соединенных друг с другом. В последнее время за рубежом, особенно при бурении на море, используются силовые вертлюги (верхний вращатель). Верхний вращатель бурильной колонны уже давно используется при бурении мелких скважин малого диаметра с передвижных буровых установок, где он установлен на подвижной траверсе, которая перемещается по вертикали при помощи гидроцилиндров. При бурении скважин на нефть и газ силовой вертлюг выполняет функции крюка, вертлюга, ротора, механических ключей. При его использовании не нужна бурильная ведущая труба и шурф под нее, а также намного облегчается труд помощника бурильщика, поскольку элеватор механически подается в необходимую позицию. Вместо наращиваний одиночками можно наращивать бурильную колонну трехтрубными свечами. Основной недостаток существующих конструкций силовых вертлюгов — высокая стоимость. Они пока не нашли применения в нашей стране, да и за рубежом они используются не часто, главным образом при бурении скважин с морских оснований и горизонтальных скважин. Вместе с тем нельзя не отметить, что это перспективный механизм, который со временем займет достойное место в буровой технике. При бурении осуществляется промывка скважины при помощи буровых насосов. Буровые насосы предназначены для подачи под давлением промывочной жидкости в скважину. Для бурения используются только горизонтальные приводные двух- и трехцилиндровые поршневые насосы. Достаточно широко применяются трехцилиндровые (трехпоршневые) буровые насосы одностороннего действия. К основным отличиям и особенностям буровых насосов этого типа относятся: наличие трех цилиндропоршневых пар одностороннего Действия; повышенные линейные скорости поршней (число ходов в единицу времени) и связанная с этим необходимость установки во всасывающей трубе подпорного насоса; значительно меньшая степень неравномерности подачи жидкости и улучшенные динамические характеристики работы приводной и гидравлических частей. Подачей бурового насоса называют количество жидкости, подаваемое насосом в единицу времени. Шифр насосов следует читать так: УНБ-600А — уралмашевский насос буровой мощностью 600 кВт; УНБТ-950А — уралмашевский насос буровой трехпоршневой мощностью 950 кВт. Эти насосы характеризуются оптимальными параметрами кри-вошипно-шатунного механизма, надежным исполнением гидравлической и механической частей, оборудованы компенсаторами на входе и выходе, системой смазки трущихся частей, консольно-поворотными кранами для облегчения работ по замене сменных деталей и узлов гидравлической части, а также автоматическими предохранительными клапанами. От буровых насосов промывочная жидкость по нагнетательной линии (манифольду) подается в буровой шланг и далее в вертлюг. В состав нагнетательной линии входят: компенсаторы, нагнетательный трубопровод, стояк и задвижки. Компенсаторы (воздушные колпаки) служат для уменьшения колебаний давления, вызываемых неравномерностью подачи промывочной жидкости буровыми насосами. Компенсатор представляет собой резервуар, в котором газовая подушка является своеобразной пружиной, смягчающей гидравлические толчки при движении неравномерно поступающей жидкости. Компенсаторы устанавливаются непосредственно на насосе. Нагнетательный трубопровод предназначен для подачи промывочной жидкости от насоса к напорному буровому рукаву. Нагнетательный трубопровод состоит из горизонтального и вертикального участков. На горизонтальном участке трубопровода монтируются патрубки для присоединения к насосам, обвязки противовыбросового оборудования, магистральные и пусковые задвижки и патрубок для манометра. Горизонтальный участок трубопровода выполняется с уклоном в сторону насосов для обеспечения стекания промывочной жидкости через пусковую задвижку, которая устанавливается в самой низкой точке трубопровода. Стояк — вертикальный участок трубопровода — в верхней части имеет горловину с фланцем для присоединения бурового шланга, а в нижней части — патрубок с задвижкой для присоединения промывочных агрегатов и патрубок для манометра. На нагнетательном трубопроводе монтируют датчики давления и расхода бурового раствора. Нагнетательный трубопровод изготавливается из толстостенных стальных труб диаметром 114... 146 мм, которые свариваются между собой в секции. Секции соединяются между собой при помощи фланцев или монтажных компенсаторов, а также резиновых высоконапорных шлангов. После сборки нагнетательные трубопроводы спрессовываются на полуторократное рабочее давление. Пусковые задвижки предназначены для перевода бурового насоса с холостого хода на рабочий, а также для опоражнивания нагнетательного трубопровода во время остановки насоса. В процессе эксплуатации буровых насосов в нагнетательном трубопроводе может создаться давление, превышающее допустимое. Это может привести к разрыву напорной линии и самого насоса, к травмированию обслуживающего персонала. Для предупреждения аварий такого рода на каждом буровом насосе монтируется специальное устройство, в которое вставляется предохранитель — тарированная на определенное давление пластина. Это устройство соединяется со сливной трубой, через которую при разрыве предохранительной пластины промывочная жидкость отводится в приемную емкость. Буровые установки приводятся в действие силовыми приводами. Под силовым приводом понимается совокупность двигателей и регулирующих их работу устройств, преобразующих тепловую или электрическую энергию в механическую, управляющих преобразованной механической энергией и передающих ее к исполнительным механизмам буровой установки (насосу, ротору, лебедке и др.). Привод основных исполнительных механизмов буровой установки (лебедки, буровых насосов, ротора) называется главным приводом. В зависимости от вида двигателя и типа передачи он может быть электрическим, дизельным, дизель-гидравлическим, дизель-электрическим и газотурбинным. Наиболее широко применяются в современных буровых установках электрический, дизельный, дизель-гидравлический и дизель-электрический приводы. Основным преимуществом электрического привода переменного тока являются его относительная простота в монтаже и эксплуатации, высокая надежность, экономичность. В то же время буровые установки с этим типом привода можно применять лишь в электрифицированных районах. Дизельный привод применяют в районах, не обеспеченных электроэнергией необходимой мощности. Преимуществами двигателей внутреннего сгорания при использовании в качестве привода являются высокий КПД, небольшие расход топлива, воды и масла на 1 кВт мощности. Основной недостаток ДВС — отсутствие реверса, поэтому необходимо специальное устройство для получения обратного хода. ДВС типа дизель допускают перегрузку не выше 20 %. Для их обслуживания требуется квалифицированный персонал. Дизель-гидравлический привод состоит из ДВС и турбопередачи. Турбопередача — это промежуточный механизм, встроенный обычно между дизелем и трансмиссией. Применение турбопередачи обеспечивает: плавный подъем груза на крюке; работу двигателя, если нагрузка на крюке больше той, которую сможет преодолеть ДВС, в этом случае двигатель будет работать при пониженных, но вполне устойчивых оборотах; большую долговечность передачи. Наибольшим преимуществом обладает привод от электродвигателей постоянного тока, в конструкции которого отсутствуют громоздкие коробки перемены передачи, сложные соединительные части и т.п. Электрический привод постоянного тока имеет удобное управление, может плавно изменять режим работы лебедки или ротора в широком диапазоне. Прогресс в области создания тиристорных преобразователей переменного тока в постоянный открыл широкие возможности использования в качестве привода электродвигателей постоянного тока, питаемых через тиристорные выпрямители от сетей переменного тока. Дизель-электрический привод состоит из приводного электродвигателя, связанного с исполнительным механизмом, генератора, питающего этот электродвигатель, и дизеля, приводящего во вращение генератор. Силовые приводы подразделяются на индивидуальные и групповые. Индивидуальный привод приводит в действие один исполнительный механизм или отдельные его части, групповой — два и более исполнительных механизма. Технология бурения нефтяных и газовых скважин имеет свои особенности и предъявляет определенные требования к силовому приводу. В процессе бурения основная часть мощности потребляется буровыми насосами и ротором, а в процессе спускоподъемных операций — лебедкой и компрессором. Работа насосов в процессе бурения характеризуется постоянством нагрузки на силовой природ. Во время СПО привод имеет резко переменную нагрузку — от нулевой (холостого хода двигателей) до максимальной. При подъеме инструмента из скважины необходимо обеспечить в начале подъема каждой свечи плавное включение лебедки и постепенное увеличение скорости подъема, так как резкое включение и мгновенное увеличение скорости могут привести к разрыву талевого каната или поломке оборудования. При ликвидации аварий в скважине привод часто работает с резкопеременными нагрузками, превышающими расчетные. К силовому приводу буровых установок предъявляются следующие основные требования: соответствие мощности условиям работы исполнительных механизмов, гибкость характеристики, достаточная надежность и экономичность. Гибкость характеристики определяется способностью привода автоматически или при участии оператора быстро приспосабливаться в процессе работы к изменениям нагрузок и скоростей работы исполнительных механизмов при условии рационального использования мощности. Нагрузка и скорости буровой лебедки и ротора в процессе работы могут изменяться в больших пределах (от 1:4 до 1:10). Двигатели не обладают такой гибкой характеристикой, поэтому в приводах современных буровых установок применяются устройства искусственной приспосабливаемости, т. е. между двигателем и исполнительным механизмом устанавливаются промежуточные передачи. Для этого применяют три типа передач: механические (зубчатые или цепные многоступенчатые коробки передач), гидравлические (турботрансформаторы) и электрические (электромашинные передачи постоянного тока). В качестве передаточных устройств от двигателя к исполнительному механизму применяются клиноременные, цепные и карданные передачи, а для блокировки нескольких двигателей — клиноременные и цепные передачи. |