ЛР Матвед. Материаловедение

Скачать 6.38 Mb. Скачать 6.38 Mb.

|

|

Министерство Науки и Высшего образования Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования ИХТИ УГНТУ в г. Стерлитамак МАТЕРИАЛОВЕДЕНИЕ Лабораторные работы

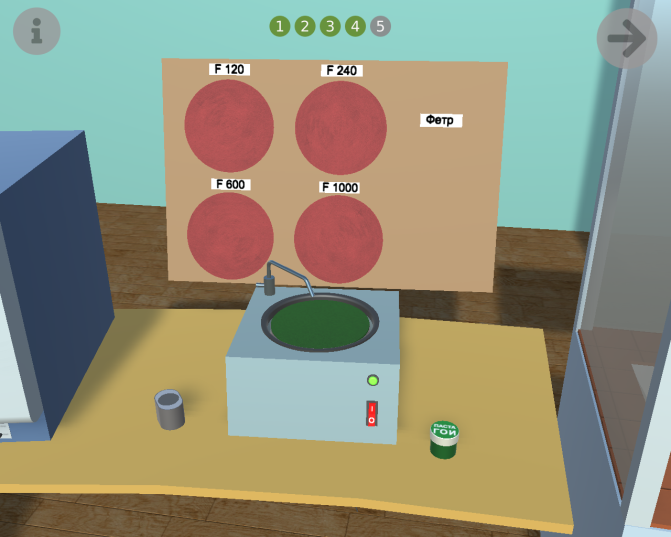

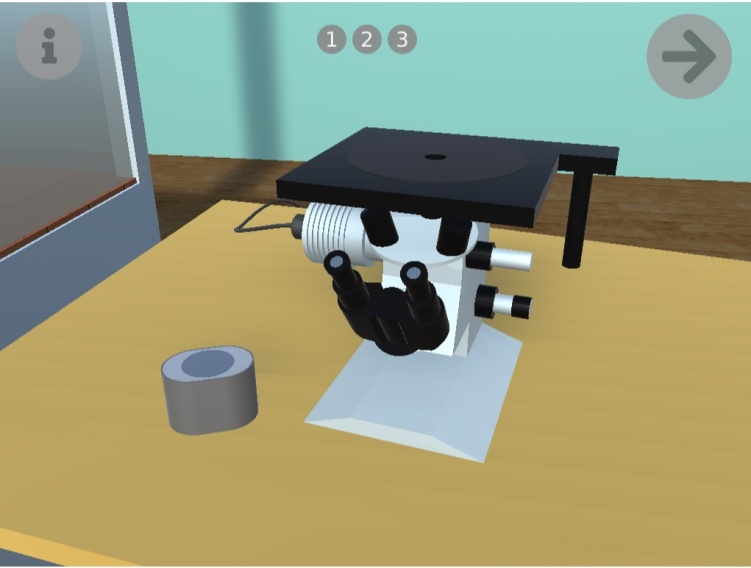

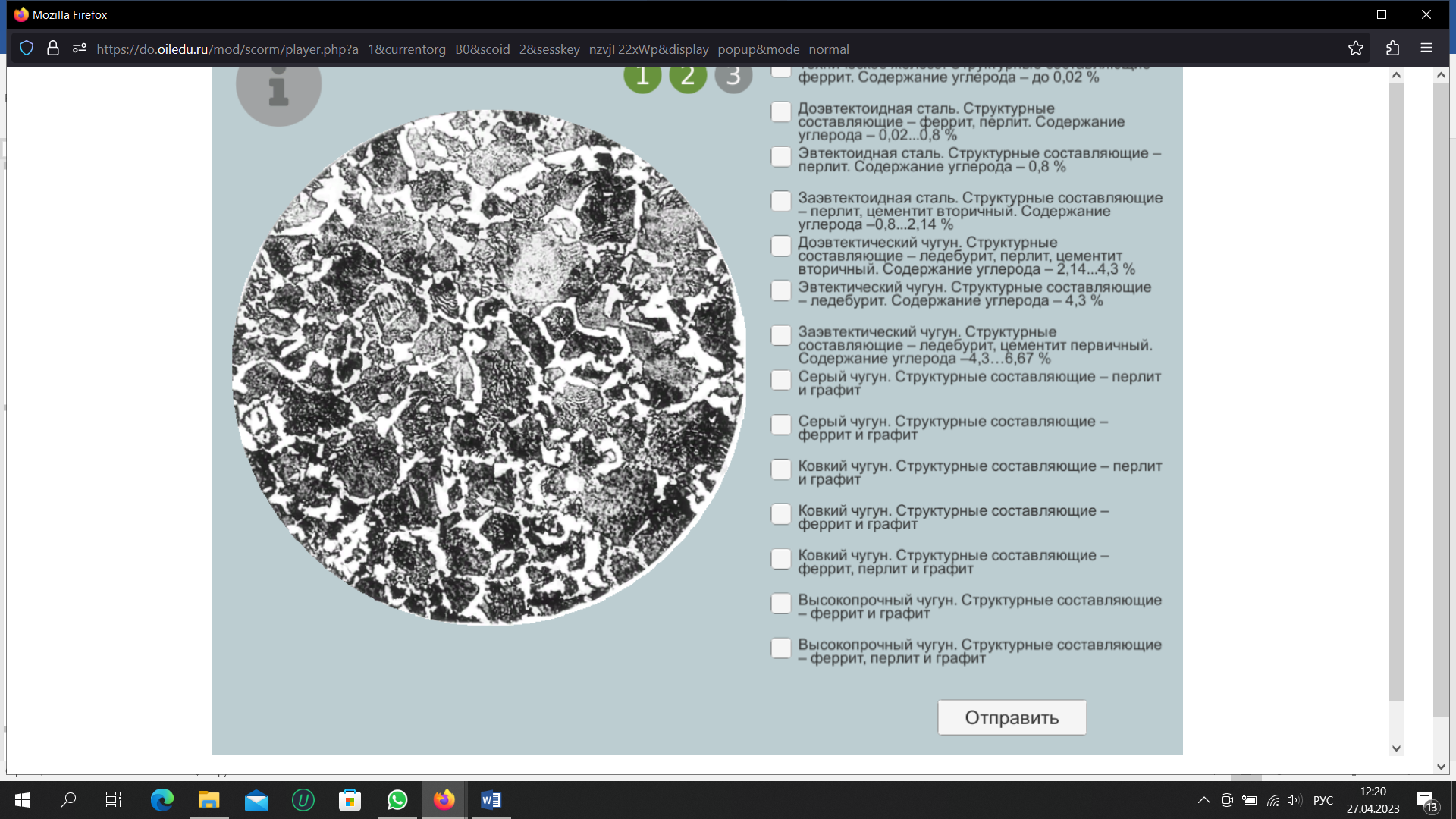

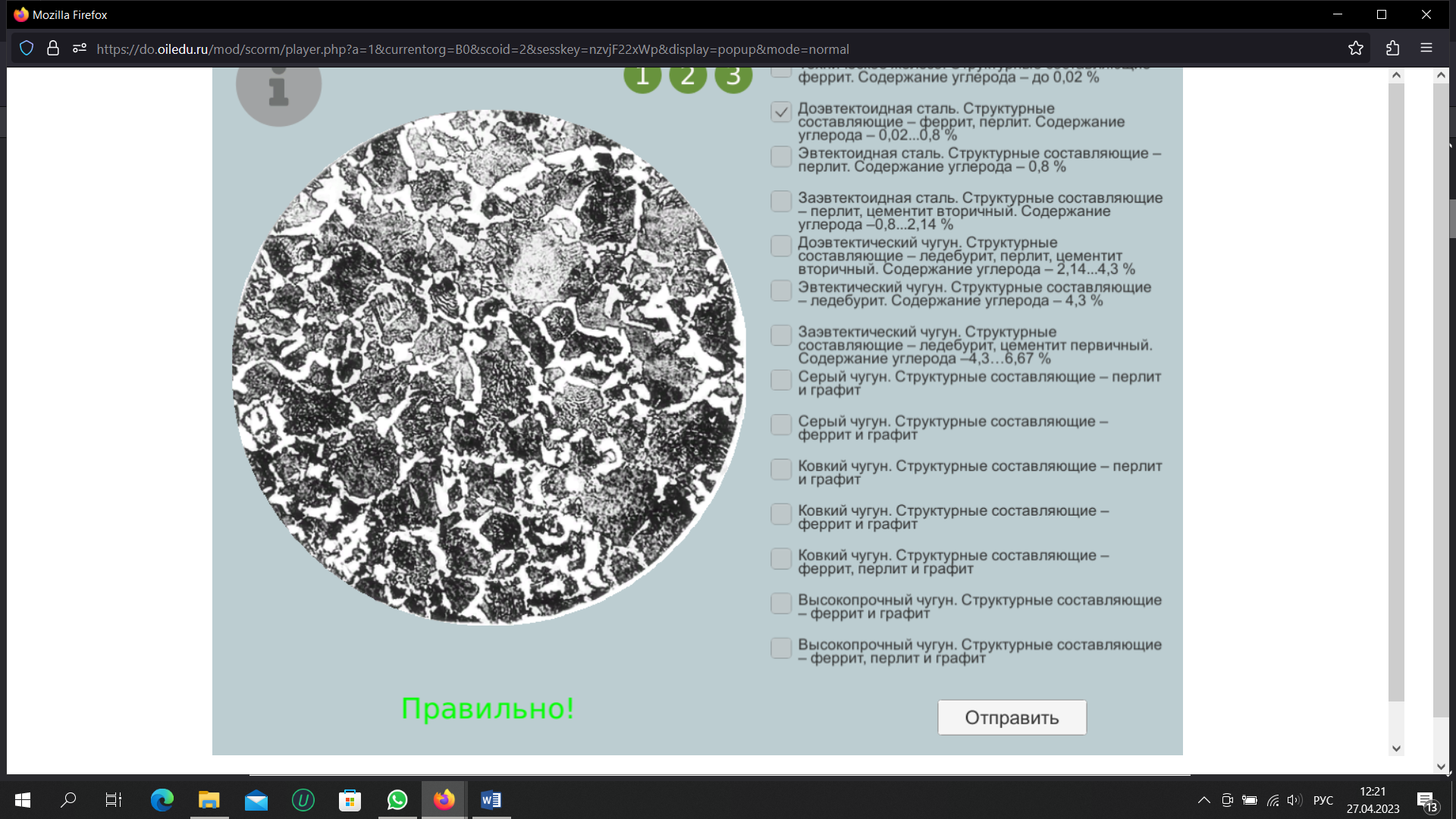

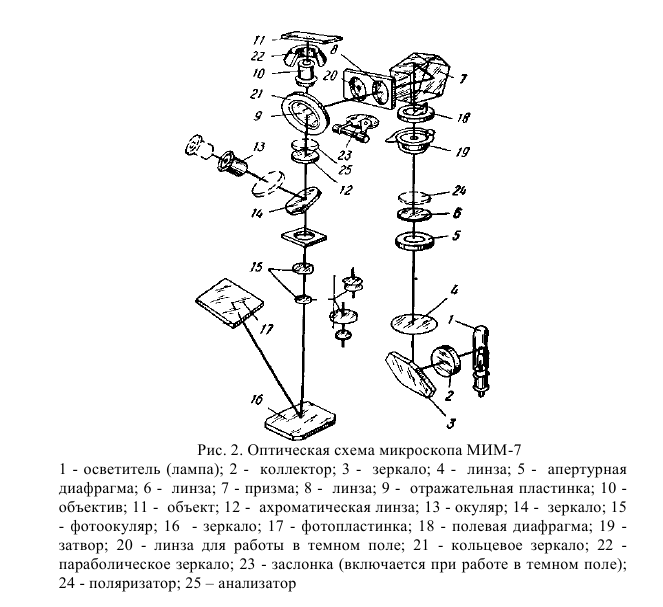

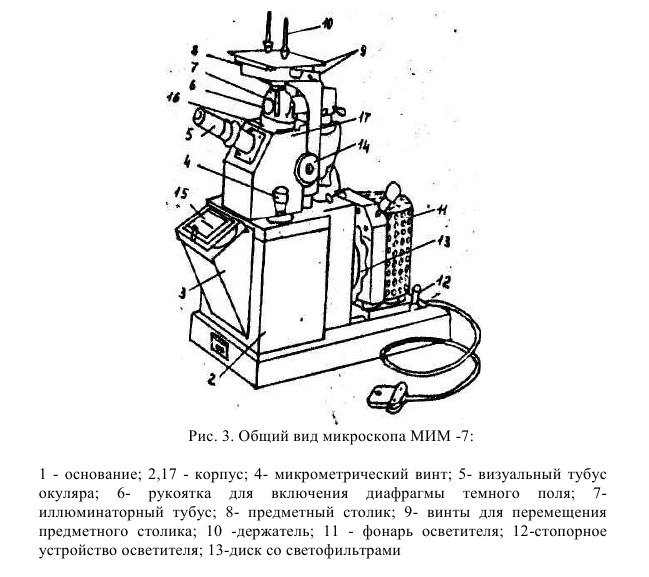

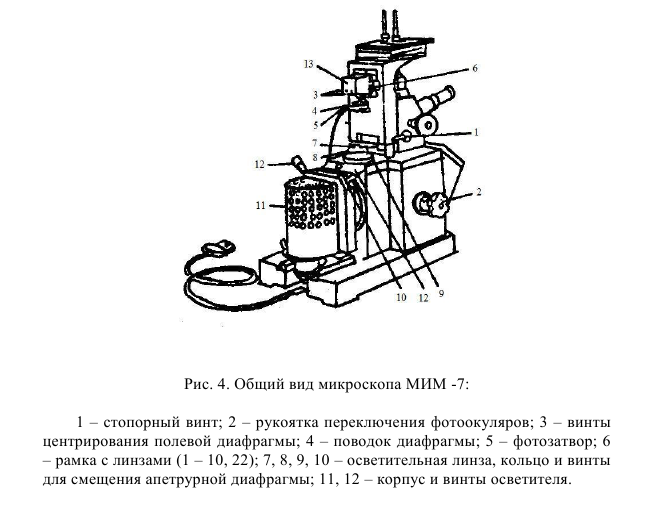

Стерлитамак, 2023 ЛАБОРАТОРНАЯ РАБОТА №1 МИКРОСТРУКТУРНЫЙ АНАЛИЗ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ В РАВНОВЕСНОМ СОСТОЯНИИ ЦЕЛЬ РАБОТЫ: - изучение и определение структуры отожженных углеродистых сталей методами металлографического анализа; - изучение устройства металлографического микроскопа МИМ - 7 и приобретение навыков работы на нем; - освоение технологии изготовления микрошлифов. ОБОРУДОВАНИЕ И МАТЕРИАЛЫ 1. Металлографический микроскоп МИМ-7. 2. Коллекция образцов. 3. Альбом фотографий микроструктур углеродистых сталей. 4. Тренажер «Диаграмма Fe - С». 5. 3% раствор НNО3 в спирте. 6. Абразивные материалы (наждачная бумага, паста ГОИ). 7. Шлифовальный и полировальный станки. 8. Оксида магния и кальция для обезжиривания рабочей поверхности микрошлифов. 9. Дистиллированная вода. 10. Органический растворитель. ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ Схема микроскопа МИМ-7 и её описание Микроскоп включает оптическую систему, осветительную систему с фотографической аппаратурой и механическую систему. В оптическую систему входят объектив, окуляр и ряд вспомогательных оптических элементов: зеркала, призмы и т.п. (рис. 2). Шлиф освещают обычно через объективы, применяя специальную осветительную систему, включающую источник свата, серию линз, светофильтры и диафрагмы. В качестве источников света используют обычно низковольтные электрические лампы накаливания 1. Световые лучи от электрической лампы, направленные коллектором 2 на зеркало 3, отражаются вверх, и, пройдя через светофильтр 4,апертурную диафрагму 5, линзу 6, фотозатвор 7 и полевую диафрагму 8, попадают на пентапризму 9. Пентапризма изменяет ход лучей и направляет их через линзу 10 на отражательную пластину 11 и через объектив 12 на поверхность микрошлифа 13. Отраженные от поверхности микрошлифа лучи вновь проходят через объектив 12, пластинку 11 и линзу 14. При визуальном наблюдении в ход лучей вводится зеркало 18, которое отклоняет лучи в сторону окуляра 19. При фотографировании микроструктуры зеркало 18 выводится из хода лучей, они проходят через фотоокуляр 15 и отражаются зеркалом 16 на матовое стекло 17. Для фиксирования микроструктуры матовое отекло 17 заменяется кассетой с фотопластинкой.  Поляризационные фильтры - анализатор 20 и поляризатор 21- применяют при исследовании неметаллических включения в нетравленном шлифе. Оптическая схема микроскопа для исследования микрошлифа в темном поле отличается от описанной схемы исследования в светлом поле тем, что вместо линзы 10 устанавливается линза 22. Центральная часть поверхности линзы 22 покрыта черным непрозрачным лаком в виде диска. Оптическая система микроскопа МИМ-7 позволяет рассматривать структуру микрошлифов при увеличениях от 60 до 1440 раз и фотографировать при увеличениях от 70 до 1350 раз. К механической системе микроскопа относится: предметный столик 8 (рис. 3, 4) с винтами 9 для перемещения его в двух взаимно перпендикулярных горизонтальных плоскостях; микро- и макрометрические винты 4 и 14 для перемещения столика и объектива в вертикальном направлении с целью фокусировки; иллюминаторный тубус 7; корпуса 2 и 17. Для микроанализа из испытуемого материала изготавливают микрошлиф, т.е. небольшой образец, одну из плоскостей которого тщательно шлифуют, полируют до зеркального блеска. После полирования, промывки и сушки образец помещают под микроскоп. Под микроскопом такой шлиф имеет вид светлого круга, на котором можно заметить темные участки. Эти участки являются следами неметаллических включений, а в некоторых сплавах такие участки могут быть структурными составляющими, характерными для данного. Можно обнаружить также и микропористость - дефект, чаще всего встречающийся и отливах. После просмотра полированного образца для более полного изучения структуры сплава производят его травление.   МЕТОДИКА ВЫПОЛНЕНИЯ РАБОТЫ Прежде чем приступить к работе на микроскопе, необходимо ознакомиться с его оптической системой и конструкцией, правилами обращения с ним и приемами настройки для наблюдения микроструктур, подготовить микрошлифы. Подготовка микрошлифа 1. Выбрать размеры и формы образцов. Наиболее удобной формой образцов для микрошлифов является цилиндр диаметром 10...12 мм и высотой 8...10 мм или кубик с ребром 10...15 мм. 2. Получить плоскую исследуемую поверхность образца, обработав ее на абразивном круге с последующим шлифованием наждачной бумагой различной зернистости и полированием на быстро вращающихся дисках, обтянутых мягким сукном с нанесенной на него пастой ГОИ. 3. Обезжирить образец смесью оксидов или органическим растворителем. 4. Тщательно промыть, просушить. 5. Протравить микрошлиф. 6. Промыть образец водой, а затем просушить подготовленную поверхность фильтровальной бумагой. После подготовки микрошлифа приступают к его исследованию. Порядок исследования образца 1. Выбрать увеличение микроскопа (объектив и окуляр) для визуального наблюдения. 2. Отрегулировать освещение, используя диафрагмы и светофильтры. 3. Установить на предметный столик 8 микрошлиф так, чтобы исследуемая плоскость микрощлифа была расположена перпендикулярно к оптической оси объектива, и закрепить шлиф при помощи держателя 10. Винтом закрепить предметный столик в установленном положении. 4. Наблюдая в окуляр, вращением макрометрического винта 14 провести наводку на фокус, а вращением микрометрического винта 4 - точную наводку. 5. Просмотреть микроструктуры в различных участках шлифа, перемещая предметный столик винтами в двух взаимно перпендикулярных горизонтальных плоскостях, и выбрать наиболее четкое и характерное место для исследования. Зарисовать микроструктуру изучаемого образца, определить приблизительный химический состав, марку стали, ее основные механические свойства и назначение. Микроструктура исследуемых образцов и аналогов

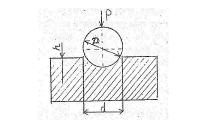

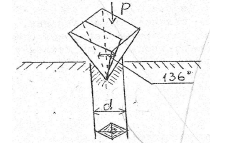

Вывод: В данной лабораторной работе был проведен микроструктурный анализ железоуглеродистых сплавов в равновесном состоянии. Исследовались образцы различного состава с помощью оптической микроскопии и микротвердомера. Было установлено, что структура сплавов зависит от содержания углерода в материале. При увеличении содержания углерода, наблюдается увеличение твердости и тонких углеродистых включений. В материалах с низким содержанием углерода была обнаружена ферритная структура, а у повышенного содержания углерода было выявлено присутствие перлитной структуры. Также были проведены измерения микротвердости образцов, которые дали возможность оценить механические свойства материалов. При росте содержания углерода увеличивается микротвердость материалов. Таким образом, результаты исследования свидетельствуют о тесной взаимосвязи между микроструктурными особенностями железоуглеродистых сплавов и их механическими свойствами. Эти данные могут быть использованы в различных областях промышленности при проектировании и изготовлении металлических конструкций и деталей. ЛАБОРАТОРНАЯ РАБОТА №2 ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ МЕТАЛЛОВ И СПЛАВОВ ЦЕЛЬ РАБОТЫ - ознакомление с методами определения твердости металлов; - изучение принципа действия и устройства приборов для измерения твердости методами Бринелля, Роквелла и Виккерса; - приобретение навыков в работе с приборами для измерения твердости 1 Теоретическая часть 1.1 Общие сведения Твердость – одна из наиболее распространенных характеристик, определяющих качество металлов и сплавов, их пригодность для того или иного назначения. Широкое распространение методов измерения твердости объясняется многими причинами: простотой измерения на различных приборах; быстротой оценки качества полуфабрикатов независимо от форм и размеров заготовок; возможностью оценки качества готовых изделий; отсутствием разрушения металла или порчи поверхности готовых изделий при измерении; возможностью сопоставления твердости с данными других испытаний; легкостью аналитического определения по твердости характеристик прочности металла – предела прочности, а следовательно и предела текучести, что значительно повышает надѐжность быстрой оценки качества готовых изделий. Часто только по твердости определяют годность изделий. Например, все виды режущего, измерительного инструмента, цементированные, цианированные, азотированные детали контролируются только на твердость. Определение твердости является почти единственным методом контроля качества штампов и металла для холодной штамповки. Твердость металла при необходимости определяют не только при комнатной, но и при высокой температуре, что является ценной характеристикой жаропрочных сталей. Твердостью называется сопротивление материала местной пластической деформации при внедрении в него более твердого тела- индентора. Применяют следующие методы определения твердости: 1) статическая шариковая проба (метод Бринелля – ГОСТ 9012-59); 2) статическое испытание алмазным или твердосплавным конусом, а так же стальным шариком диаметром 1/16 дюйма или 1,588 мм (метод Роквелла – ГОСТ 9013-59); 3) статическое испытание алмазной четырѐхгранной пирамидой (метод Виккерса – ГОСТ 2999-75); 4) статическое испытание на микротвердость вдавливанием алмазной пирамиды (ГОСТ 9450-76); 5) динамическое испытание методом упругого отскока бойка (метод Шора – ГОСТ 18661-73). Из перечисленных выше способов наиболее простыми и достаточно точными являются методы Бринелля и Роквелла. 1.2 Определение твердости по Бринеллю При измерении твердости по этому методу стальной закаленный шарик диаметром D вдавливается в испытуемый образец или изделие под нагрузкой Р в течение определенного времени.  Схема определения твердости по методу Бринелля Число твердости по Бринеллю – НВ – отношение нагрузки Р (кгс) к площади F (мм2) поверхности отпечатка, образовавшегося в образце при вдавливании шарика.  Площадь поверхности отпечатка определяют по формуле  а число твердости находят из выражения  где D – диаметр шарика; d – диаметр отпечатка. В практике определения твердости по Бринеллю этих вычислений не делают, а пользуются таблицей ГОСТа, составленной для установленных диаметров шариков, отпечатков и нагрузок, по которой находят числа твердости. Размерность числа твердости (кгс/мм2), как правило, не указывается. При обозначении числа твердости указывают метод измерения (НВ), диаметр шарика (D), нагрузку (Р), время выдержки (τ) и число твердости, например, НВ 10/3000/10-150. Метод Бринелля не может быть применен для определения твердости листовых образцов толщиной менее 1 мм, а так же для испытания твердости более НВ 450, т.к. в этом случае может произойти деформирование самого шарика. Достоинством метода Бринелля является простота и точность испытания. Он используется для определения твердости структурно-неоднородных материалов (чугуна, не закаленной стали), цветных металлов. 1.3 Определение твердости по Роквеллу Для испытания твердых материалов используется метод Роквелла  Схема определения твердости по методу Роквелла. По методу Роквелла твердость металлов определяетсявдавливаем в испытываемый образец стального шарика диаметром 1,588 мм или конуса с углом при вершине 120° под действием двух последовательно прилагаемых нагрузок: предварительной Р0 = 10 кгс и основной Р1 = 50 кгс (шкала А), 90 кгс (шкала В) и 140 кгс (шкала С). Согласно ГОСТу 9013-59 общая нагрузка Р, равная сумме предварительной Р0 и основной Р1 нагрузкам, при определении твердости вдавливанием стального шарика составляет 100 кгс (шкала В), а при вдавливании конуса – 60 кгс (шкала А) или 150 кгс (шкала С). Число твердости по Роквеллу – величина относительная, равная разности глубин отпечатков, полученных действием общей и предварительной нагрузок. Числа твердости по Роквеллу обозначаются HR и выражаются формулами: при измерении по шкалам А и С: HRA (HRC) = 100 – e; при измерении по шкале В: HRB = 130 – e. Величина e определяется по формуле определяется по формуле  где h – глубина отпечатка под действием общей нагрузки Р, мм; h0 - глубина отпечатка под действием предварительной нагрузки, мм; 0,002 – цена деления индикатора твердомера, мм Таким образом, единица твердости по Роквеллу – безразмерная величина, соответствующая осевому перемещению индентора на 0,002 мм. На практике этой формулой не пользуются. При предварительном нагружении, равном 10 кгс, стрелку индикатора увеличивают на 0, тем самым, после снятия основной нагрузки, получают величину e. Шкала индикатора проградуирована в единицах твердости. 1.4 Определение твердости по Виккерсу. Способ применяют для определения твердостей малой толщины и тонких поверхностных слоѐв в испытываемую поверхность (класс шероховатости не ниже 0,16 по ГОСТ 2789-73, т.е. образец шлифованный или даже полированный) вдавливают четырехгранную алмазную пирамиду.  Схема определения твердости по методу Виккерса. Твердость по Виккерсу обозначают HV и определяют по формуле  где Р – нагрузка на пирамиду; α – угол на вершине пирамиды между противоположными еѐ гранями, равный 136°; d – средняя величина двух диагоналей отпечатка, измеряемых после снятия нагрузки, мм. С уменьшением толщины материала нагрузку снижают. Максимальная нагрузка 100 кгс, далее 50,0; 30,0; 20,0; 10,0; 5,0; 2,0; 1,0. В соответствии с принятой нагрузкой обозначают твердость, например HV5 свидетельствует об использовании нагрузки 5 кгс. Значение твердости по Виккерсу определяется по специальным таблицам исходя из величины диагонали отпечатка. Микротвердость определяют при вдавливании алмазной пирамиды (метод Виккерса) под небольшой нагрузкой (от 5 до 100 гс). Таким образом определяют твердость отдельных структурных составляющих сплавов и изделий мелких размеров. Прибор состоит из механизма для вдавливания интентора и металлографического микроскопа. Микротвердость определяют по той же формуле:  где Р – нагрузка, гс; d – диагональ отпечатка, мкм. (образцы для измерений подготавливают как микрошлифы). 2 Оборудование и материалы. Твердомеры типа ТШ-2М, ТК-2М, микроскоп МПБ-2 для измерения диаметра отпечатка, комплект образцов из отожженной и закаленной стали, эталонный образец, напильники, наждачные круг и бумага, полировальный станок, таблицы соответствия между числами твердости | ||||||||||||