|

|

Восстановление деталей. Механизация строительства

Техническое оснащение и инвентарь

|

№"Механизация строительства"№ 8/2004 13.09.2004

|

Восстановление и упрочнение изношенных деталей строительных машин и оборудования

|

В процессе эксплуатации строительные машины и оборудование подвергаются воздействию тепловых, температурных, коррозионных и других факторов, приводящих к изменению геометрических размеров составных частей, возникновению трещин и других повреждений.

Исследованиями последних лет и производственной практикой установлено, что большинство деталей ремонтируемых машин выбраковывают вследствие незначительного (не более 1% исходной массы детали) износа рабочих поверхностей. Поэтому нанесение утраченного металла на несущие поверхности позволяет повысить их качество, использовать деталь многократно и таким образом снизить расход материальных и трудовых ресурсов.

Наплавка металлов, являющаяся одним из наиболее эффективных способов повышения долговечности деталей машин, позволяет восстанавливать геометрические размеры изношенных деталей, а также упрочнять их путем применения специальных электродных материалов, обеспечивающих получение наплавленного металла с заданными физическими свойствами. Наплавка и напыление на рабочие поверхности специальных сплавов с необходимыми физико-механическими свойствами значительно снижают стоимость восстановленных деталей, в то время как показатели их надежности и долговечности не уступают соответствующим показателям новых деталей. Именно эти качества способствуют широкому распространению методов наплавки и напыления не только при ремонте, но и при изготовлении новых машин.

В последние годы практика ремонтного производства обогатилась новыми способами восстановления деталей, дающими возможность придать им необходимые форму и размеры, изменять в широких пределах свойства наплавляемого металла. Одним из прогрессивных и высокоэффективных методов является метод газотермического нанесения порошковых материалов, позволяющий реализовать в едином технологическом процессе одновременное восстановление геометрических размеров и увеличение срока службы деталей за счет их упрочнения в результате повышения износостойкости рабочей поверхности. В зависимости от источника энергии для нагрева и транспортировки частиц материала покрытия различают электродуговое, газопламенное, высокочастотное, плазменное и детонационное напыление.

К достоинствам восстановления деталей газотермическими покрытиями следует отнести возможность обеспечения заданной твердости, износостойкости, жаропрочности, коррозионной стойкости покрытия, значительно меньшее, чем при электродуговой наплавке, термическое влияние на структуру детали, а также создания деталей, основные рабочие поверхности которых изнашиваются значительно медленнее, чем основной материал исходной заготовки.

Для выявления перечня и структурных характеристик деталей, восстановление которых рационально тем или иным способом, необходима классификация всего многообразия деталей оборудования по типо-представителям. Конструктивно-технологические особенности, материал, термическая обработка и условия работы деталей с достаточной достоверностью определяют методы их восстановления.

Лишь отдельные, отличающиеся своими конструктивно-технологическими данными детали можно восстанавливать одним способом. Большинство же их восстанавливают двумя и более методами. Какой способ восстановления применить, решают исходя из конструктивных особенностей материала и термообработки. Однако кроме этих факторов имеются и другие, не менее важные, которые необходимо учитывать при выборе методов восстановления. К ним относятся характер посадок, нагрузок, испытываемых деталями в процессе эксплуатации, износов и наиболее вероятные дефекты. Кроме того, при выборе способов восстановления необходимо учитывать прочность сцепления покрытия с основным металлом, которая зависит от марки основного и присадочного материалов. Все эти критерии имеют определенное влияние на выбор рационального способа восстановления деталей.

В

Техпроцессы и способы восстановления Типо-представители деталей

|

Дефект

|

Способ восстановления

|

Технические требования

|

Шнек в сборе

|

Износ поверхности витков

|

Ручная наплавка витков, полуавтоматическая наплавка порошковой проволокой

|

Твердость поверхности 58 НРСэ, волнистость 1 мм, глубина наплавки между валиками  2 мм, поры, шлаковые включения, раковины не более 1,5 мм 2 мм, поры, шлаковые включения, раковины не более 1,5 мм

|

Колесо подающего пылепитателя

|

Износ наружной поверхности лопаток

|

Ванно-дуговая наплавка в специальных формах

|

|

Молоток дробилки

|

Износ рабочей поверхности

|

Автоматическая наплавка порошковой лентой

|

Волнистость поверхности ±1 мм, трещины с раскрытием не более 0,15 мм

|

Била молотковой мельницы

|

Износ рабочей поверхности била

|

Полуавтоматическая наплавка порошковой проволокой, автоматическая наплавка порошковой лентой

|

Твердость поверхности 50 HRCэ, трещины с раскрытием не более 0,2 мм.

Волнистость поверхности 1 мм, трещины с раскрытием не более 0,35 мм

|

Бронеплиты мельницы

|

Износ рабочей поверхности плиты

|

Автоматическая наплавка порошковой лентой

|

Твердость 47-50 HRCэ, волнистость наплавленной поверхности 2 мм, трещины с раскрытием не более 0,15 мм

|

Бронеплиты мельницы

|

Износ рабочей поверхности плиты

|

Автоматическая наплавка порошковой лентой

|

Твердость 47-50 HRCэ, волнистость наплавленной поверхности 2 мм, трещины с раскрытием не более 0,15 мм

|

Бандаж валка мельницы

|

Износ рабочей поверхности бандажа

|

Автоматическая наплавка порошковой лентой

|

Твердость 47-50 НRСэ,трещины раскрытием не более 0,15 мм

|

Футеровочная плита молотковой мельницы

|

Износ рабочей поверхности плиты

|

Автоматическая наплавка порошковой лентой

|

То же

|

Лопатка рабочего колеса центробежных дымососов

|

Износ рабочей поверхности лопатки

|

Полуавтоматическая наплавка порошковой проволокой

|

Волнистость поверхности не более 1 ,5 мм, глубина впадин не более 2 мм, трещины с раскрытием не более 0,15 мм

|

Приводная шестерня мельницы

|

Износ зубьев шестерни

|

Полуавтоматическая наплавка под слоем флюса

|

|

Подшипниковые щиты электродвигателей

|

Износ посадочных поверхностей

|

Дуговая металлизация мест износа порошковой проволокой

|

Не допускаются трещины, сколы, отслоения

|

Шпиндели паро-водяной арматуры

|

Износ поверхности по диаметру шпинделя

|

Газопламенное напыление, автоматическая наплавка в углекислом газе

|

Твердость 28 HRCэ, твердость 300 НВ

|

Тарелки пароводяных задвижек

|

Износ запирающей поверхности

|

Автоматическая наплавка порошковой проволокой

|

Твердость 27 HRCэ, не допускаются вмятины, задиры

|

Седла пароводяных задвижек

|

Износ поверхности седла

|

То же

|

Твердость 27 HRCэ, не допускаются вмятины, задиры

|

Корпус вентилей

|

Износ поверхностей корпуса

|

Полуавтоматическая наплавка порошковой проволокой

|

Не допускаются трещины, раковины и поры

|

Валы электродвигателей диаметром до 80 мм

|

Износ посадочных поверхностей под подшипники

|

Электродуговое напыление

|

Не допускаются трещины, сколы

|

Валы тягодутьевых машин диаметром до 180 мм

|

Износ посадочных поверхностей вала

|

Автоматическая наплавка под слоем флюса

|

Не допускаются трещины, сколы, выбоины

|

Валы ротора молотковых мельниц

|

То же

|

Электродуговое напыление, автоматическая наплавка

|

То же

|

Валы из легированных сталей

|

-"-

|

Электродуговое напыление

|

-"-

| соответствии с отраслевой научно-технической Программой 0.10 "Совершенствование системы организации и технологии ремонта, модернизации и технического перевооружения энергетических объектов", ОАО "Проектэнергомаш" разработало сборник технологических карт на восстановление изношенных деталей сваркой и наплавкой. В него включены типо-представители корпусных деталей, тел вращения, рабочих колес, ступиц, полумуфт и других дорогостоящих деталей. При этом учтены материал детали, рабочая среда, виды изнашивания, характерные для работы детали, а также основные требования, предъявляемые к покрытиям.

Технологические процессы разрабатывали на основе результатов исследований новых методов ремонта деталей сваркой и наплавкой, выполненных институтом электросварки им. Е.О. Патона, технических условий на дефектацию и ремонт деталей энергетического оборудования, разработанных ЦКБ "Энергоремонт", технологических разработок ОАО "Проектэнергомаш" по исследованию методов и номенклатуры восстановления изношенных деталей, а также технологических процессов на ремонт деталей вращения, кругов катания, корпусных и крупногабаритных деталей строительных машин.

Учитывая различные характер и параметры среды, в которой работают составные части оборудования (температура, давление, химическая агрессивность, смазка, наличие абразивных компонентов, присутствие влаги и др.), создана классификация деталей по группам, имеющим общий характер и условия работы, а также виды изнашивания. Согласно этой классификации, запроектированы типовые технологические процессы (технологические карты) для восстановления деталей типо-представителей сваркой, наплавкой и напылением с указанием оборудования, материалов и режимов наплавки. Перечень процессов приведен в таблице.

В сборник технологических карт включены: маршрутные карты (МК), содержащие описание маршрутно-операционного технологического процесса ремонта с контролем и перемещением по всем операциям; операционные карты наплавки; карты эскизов (КЭ), содержащие схемы и поясняющие технологические процессы.

Маршрутные карты технологических процессов на ремонт выполнены в соответствии с требованиями государственных стандартов (ЕСТД) ГОСТ 3.1118-82, ГОСТ 3.1105-84, ГОСТ 3.1122-84 и Правил оформления документов на технологические процессы ремонта РД-50-60-88.

Комплекс, проведенных головными НИИ и КБ научно-исследовательских работ в области восстановления изношенных деталей, а также анализ существующих методов восстановления деталей и разработанных технологических карт позволяет сделать ряд выводов.

1. Для ремонта составных частей и деталей оборудования наиболее эффективны ремонтно-восстановительные технологии с применением современных методов наплавки и напыления. Для деталей с большими износами следует применять наплавку под слоем флюса, а для деталей с сильным износом (валы различного оборудования) - газотермическое и дуговое напыление и контактную приварку металлического слоя (ленты).

2. С целью широкого внедрения современных методов наплавки и газотермического напыления при ремонте деталей энергооборудования необходимо разработать руководящий технический материал (РТМ), определяющий порядок выбора способа и материала для восстановления и упрочнения.

3. Для увеличения номенклатуры и объемов восстановления деталей следует разработать средства технологического оснащения, предусмотренные типовыми технологическими процессами (картами) и организовать на одном из предприятий серийный их выпуск.

4. Для отражения в технологических картах требований по охране труда согласно ГОСТ 3.1120-83 необходимо разработать типовые инструкции по охране труда при производстве электросварочных, газопламенных и станочных работ.

Е.Г. Гологорский, проф. МИКХиС, академик АПК (ОАО "Проектэнергомаш")

| Ремонт деталей промышленного оборудования

Детали, вышедшие из строя, в ряде случаев могут быть восстановлены и вновь поставлены в машину. Применяются три способа восстановления изношенных деталей:

1) восстанавливается геометрическая форма и чистота поверхности (при этом, как правило, изменяются размеры-детали);

2) изношенные поверхности сначала наращиваются с целью компенсации износа, а затем обрабатываются до номинальных размеров;

3) комбинируются оба способа; при этом изношенная поверхность одной детали наращивается с целью компенсации изменения размеров сопрягаемой детали, восстанавливаемой только обработкой. Этот способ восстанавливает также и взаиморасположение деталей. Кроме изношенных деталей, восстанавливаются также детали поломанные и деформированные.

Для ремонта деталей применяются следующие методы восстановления:

обработка ручная или механическая (шабрение, опиловка, рубка, точение, строгание, шлифование, фрезерование и т. д.);

сварка (газовая, жидким металлом, дуговая, электрошлаковая);

наплавка (дуговая, газовая, электровнбрационная, электрошлаковая, плазменная);

электролитические методы наращивания (хромирование, никелирование, осталивание);

доотливка отломившихся частей;

заливка (баббитом, бронзой, эпоксидными составами);

наращивание самотвердеющпмн пластмассами;

электромеханическое увеличение размера;

изменение конструкции детали (надевание рубашек, пользование, крепление накладок, вмонтирование хвостовиков, изменение размеров резьбы и т. д.);

уплотнение выявившихся рыхлот;

правка.

При выборе метода восстановления деталей большое значение имеет экономическая эффективность. Выгодным представляется тот метод, который полностью восстанавливает техническую характеристику детали, при этом стоимость восстановления ниже стоимости изготовления новой детали, а сроки восстановления короче.

Метод изменения размеров поверхностей не всегда приемлем, так как он часто влечет за собой необходимость изготовления новой сопряженной детали.

В некоторых случаях уменьшение размеров недопустимо из условий прочности. При наращивании изношенной поверхности иногда экономически выгодно увеличить ее против номинального размера с тем, чтобы обработать сопряженную деталь на ремонтный размер. Это дает возможность восстановить обе изношенные детали и их сопряжение.

Значение фактора деформирования детали также велико, так как восстановлению подлежит старая, в подавляющем большинстве случаев обработанная деталь.

Деформация детали, являющаяся следствием выполнения операции восстановления, может вывести деталь из строя в результате изгиба осп или изменения размеров рабочих поверхностей, сопряженных с поверхностями восстанавливаемой детали.

Восстановление геометрической формы и чистоты поверхностей детали обработкой

Из двух сопрягаемых деталей обычно целесообразнее восстанавливать обработкой более дорогостоящую, заменив новой или восстановив наращиванием сопряженную. Наиболее часто применяются методы ручной обработки: рубка зубилом, шлифование абразивами (ручными, пневматическими машинами, специальными приспособлениями), шабрение. Хотя эти методы обработки являются простыми, их нельзя целиком отбросить, так как многие предприятия не имеют в своем распоряжении необходимого парка металлообрабатывающих станков для выполнения всех работ по восстановлению механической обработкой. При умелом использовании и ручные методы восстановления обеспечивают получение необходимого качества исправляемой поверхности. В отдельных случаях они оказываются и экономически оправданными.

Механическая обработка может вестись в двух направлениях:

1) со снятием минимального слоя металла;

2) до очередного категорийного ремонтного размера.

Первое направление обеспечивает в необходимых случаях сохранение поверхностного твердого слоя металла и увеличение срока службы детали. При этом иногда оставляют отдельные задиры и вмятины, если^они не снижают работоспособности исправляемой поверхности. С той же целью комбинируют при восстановлении метод обработки с другими способами восстановления (запайкой, заваркой монельметаллом, заделкой пластмассами).

Быстрый переход: пневмоинструмент, электроинструмент

Образовавшуюся в детали трещину можно ограничить сверлением отверстий у ее краев. Сверление выполняется на всю глубину трещины. Иногда такого ограничения достаточно, чтобы сохранить деталь на длительный срок.

Механическая обработка применяется часто для восстановления убчатых передач. Наиболее распространено восстановление зубчатых цилиндрических передач методом корригирования. При корригировании большое (дорогостоящее) зубчатое колесо подвергается механической обработке, а малое заменяется новым.

Промежуточное место между восстановлением обработкой и наращиванием с последующей обработкой занимает метод электромеханического увеличения размера. При электромеханическом методе на нагретый до пластичного состояния металл вращающейся детали воздействует специальный инструмент (пластинка или ролик), выдавливающий на ее поверхность винтовую канавку. У краев детали металл высаживается. Второй инструмент (пластинка), следуя за первым, сглаживает гребешки высаженного металла, в результате чего восстановленная поверхность оказывается по диаметру больше первоначальной. Этот процесс становится возможным благодаря нагревательному действию электрического тока с силой — 300—600 А при напряжении 1—5 В, пропускаемого через инструмент и обрабатываемую деталь. Электрический ток, проходя через очень малую площадь контакта инструмента, создает сильный местный нагрев, вследствие которого материал в точке соприкосновения с инструментом становится пластичным. Воздействие сглаживающего инструмента уплотняет поверхность детали, повышая ее твердость и износостойкость. Инструмент для высаживания металла и сглаживания гребешков изготовляется из сплава Т15К6. Пластинка (ролик), предназначенная для образования канавки, должна иметь ширину рабочей части в три раза меньшую, чем величина подачи. Пластина, сглаживающая гребешки, должка контактироваться с деталью на участке, большем величины подачи.

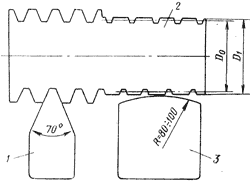

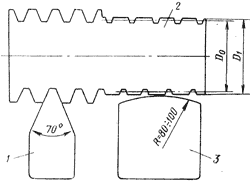

Схема увеличения диаметра обрабатываемой поверхности электромеханическим способом приведена на рис. 1,

Рис. 1. Схема увеличения диаметра обрабатываемой детали электромеханическим способом: 1 — ролик; 2 — деталь; 3 — сглаживающая пластина.

где Do — диаметр изношенной поверхности, D1 — диаметр восстановленной поверхности. Электрический режим работы установки надо подбирать так, чтобы деталь в зоне контакта с инструментом имела температуру 850—900С.

Электромеханический метод восстановления деталей пока используется для восстановления неподвижных посадок. Увеличение диаметра достигаемое этим методом, составляет 0,2—0,3 мм. |

|

|

Скачать 87 Kb.

Скачать 87 Kb.