Диплом. Общая часть. Характеристики конструкции изделия

Скачать 7.53 Mb. Скачать 7.53 Mb.

|

|

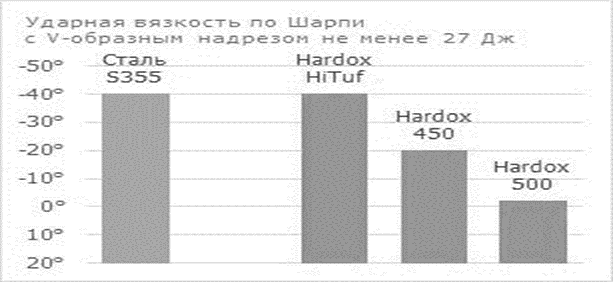

Глава1. Общая часть. 1.1. Характеристики конструкции изделия 1.2. Выбор и обоснование сварочных материалов Глава 2. Расчетно-технологическая часть 2.1. Выбор и обоснование способов сборки и сварки 2.2. Выбор и обоснование заготовительных операций 2.3. Выбор и обоснование сварочных материалов 2.4.Расчет и выбор режимов сварки, расходов сварочных материалов и электроэнергии 2.5.Выбор сварочного оборудования 2.6.Выбор вспомогательного оборудования, инструментов 2.7.Технология изготовления сварной конструкции(маршрутнаая карта) 2.8.Контроль качества сварной конструкции 2.9.Методы борьбы со сварочными деформациями 2.10.Расчет сварочных напряжений и деформаций Глава 3. Проектирование сборочно-сварочного участка 3.1. Расчет объемов выпускаемой продукции 3.2.Расчет потребного количества сварочного оборудования 3.3.Расчет стоимости оборудования 3.4.Расчет стоимости материалов 3.5.Расчет фонда оплаты труда основных производственных рабочих 3.6.Расчет полной стоимости сварной конструкции 3.7.Расчет экономической эффективности проекта Глава 4. Экономическая часть 4.1.Организация рабочего места сварщика 4.2.Расчет площади сборочно-сварочного участка 4.3.Расстановка оборудования с учетом средств механизации Глава 5. Охрана труда и техники безопастности 5.1.Организация мероприятий по обеспечению безопасных условий работы 5.2.Опасные и вредные факторы, воздействующие на сварщика 5.3.Факторы, которые могут привести к профзаболеваниям Способы профилактики профзаболеваний. 5.4.Противопожарные меры безопасности и электробезопасности Заключение Список источников Приложение Введение Экскаваторы выпускаются для различных климатических условий. Все механизмы экскаваторов представляют собой законченные технологические узлы, что позволяет вести ремонт экскаваторов агрегатным методом. В процессе эксплуатации экскаваторов в различных климатических условиях экскаватор зарекомендовал себя надежной производительной машиной. Ковши являются расходным материалом, ковш подвержен абразивному износу. И другим негативны воздействиям, являющихся причиной выхода из строя данной детали. Производство ковша экскаватора механизировано. Процесс сварки осуществляется с применением сварки плавящимся электродом в среде защитных газов. Данный способ позволяет добиться повышения производительности труда, уменьшение экологической опасности производства. Целью дипломного проекта является разработка технологического про- цесса изготовления ковша экскаватора XITAHI с применением сварки плавящимся электродом в среде защитных газов. − подобрать и обосновать проектируемый способ сварки металлокон- струкции; − провести необходимые расчеты режимов сварки; − выбрать и обосновать сварочное и сборочное оборудование; − разработать технологию сборки-сварки ковша экскаватора; − провести расчет экономического обоснования внедрения проекта; Таким образом, в дипломном проекте в технологической части на ос- нове анализа базового варианта будет разработан проектируемый вариант технологического процесса изготовления ковша экскаватора Xitahi, В экономической части −приведено технико-экономическое обоснова- ние данной разработки; В процессе разработки дипломного проекта использованы следующие методы: − теоретические методы, включающие анализ специальной научной и технической литературы, а также обобщение, сравнение, конкретиза- цию данных, расчеты; − эмпирические методы, включающие изучение практического опыта и наблюдения. 1 Общая часть 1.1 Назначение изделия Ковш экскаватора работает в режиме разнонаправленных нагрузок, которые стремятся его скрутить, согнуть и т.д. Ковш —это основной сменный рабочий орган одноковшового гидравлического экскаватора. Предназначен для различных землеройных работ —копание, погрузка, планирование и т.д. По большому счету, ковш—это расходный элемент, и за жизненный цикл экскаватора может износиться до десятка ковшей. Интенсивность износа и вероятность поломки во многом зависит от характера прилагаемой нагрузки. В остальных случаях нормативной работы, при стандартном копании и транспортировке грунтов происходит естественный износ элементов ковша в результате абразивного трения с обрабатываемой средой. Интенсивность износа в основном зависит от степени абразивности грунта, качества материалов ковша, правильной конфигурации (качество проектирования) ковша и навыков оператора. Полезная весовая нагрузка ковша экскаватора составляет до 700 кг. Поэтому сталь используемая для изготовления ковша экскаватора обладает высокой ударной вязкостью как при положительной, так и при отрицательных температурах. 1.2 Анализ сварной конструкции ковша. Ковш–чашеобразная конструкция с режущей кромкой (нож), состоящая из одной задней и двух боковых стенок. По способу выполнения конструкции бывают литые, сварные и комбинированныевсе зависит от сферы применения. Режущая кромка значительно выдается вперед и оснащается сменным ножом, крепящимся болтами. Ковши изготавливаются из низколегированной стали повышенной прочности. Соединения хрома, молибдена и никеля обеспечивают максимальную износостойкость в экстремальных условиях работы при пониженных или повышенных температурах и при разработке твердых минеральных или абразивных пород.  Рис(1) Ковш представляет собой сварную конструкцию (рисунок 1), состоящую из листового металлопроката толщиной 6 мм, вес конструкции 250 кг, материал конструкции WELDOX 650. Материал изделия сталь Weldox 600. Химический состав представлен в диаграмме 1 Сталь применяется в различных элементах сварных металлоконструкций и различных деталях, к которым предъявляются требования повышенной про- чности с ограничением массы и работающие при температуре от-40 °С. Марка Weldox 600 –сталь твердостью 500 HB, толщиной от 6 мм до 65 мм. Стали Weldox применяют при изготовлении кранов-манипуляторов, автовышек, погрузчиков, бетонных насосов и других металлоконструкций, где требуется высокая точность и продуктивность работы, где предъявляются повышенные требования по весу. Толщина листов составляет от 4 до 130 мм, максимальная предельная текучесть – 1300 МПа, минимальная– 700 МПа. Эксплуатировать эту сталь можно при температурах до -60 °С. Диаграмма1 Зависимость предела текучести и ударной вязкости   Данная марка стали относится к низколегированным конструкционным сталям и отличается очень высокими параметрами прочности. Это обуслов- лено ее составом: в ней присутствуют легирующие элементы хром, никель и молибден, которые повышают прочностные свойства. Благодаря этим же компонентам обеспечивается невосприимчивость к коррозии. Кроме того, сталь WELDOX обладает хорошими показателями свариваемости и ударной вязкости. По свариваемости к материалу не применяется никаких ограничений, процесс можно проводить без подогрева и дальнейшей термической обработки. Свое использование материал находит в основных элементах сварных конструкций, эксплуатация которых допускается при температуре от -40С. Также возможен монтаж металлоконструкций в северном исполнении. Из этой стали производят различный металлопрокат: листы тонкие и толстые; полосы; поковки и кованые заготовки. Вся продукция обладает низким порогом хладноломкости и Высокими показателями прочности. Склонность к трещинообразованию стали Одним из основных показателей свариваемости является склонность к горячим и холодным трещинам. Для оценки свариваемости воспользуемся уравнениями для оценки склонности к горячим трещинам. Для расчетов принимаем средне-арифметические массовые доли элементов таблица 1 Химический состав сталиWELDOX  -Склонность стали к ГТ по показателю Уилкинсона При сварке сталей с пределом прочности не более 700 МПа при HCS< 4,0 горячие трещины не появляются. Сталь склонна к ГТ. Особенности сварки стали HARDOX Низколегированные стали относятся к разряду хорошо свариваемых. Однако наличие в них легирующих элементов обусловливает возможность появления закалочных структур в зоне термического влияния, что при неблагоприятном сочетании других факторов может вызвать уменьшение стойкости ее против холодных трещин. Легирующие элементы могут снизить также сопротивляемость швов горячим трещинам, усугубить или, напротив, ослабить последствия перегрева и склонность к хрупкому разрушению металла в зоне термического влияния и шве. Особые затруднения возникают при сварке термически улучшенных сталей, которые разупрочняются в различных участках зоны термического влияния. Наибольшие трудности при сварке сталей этого класса связаны с полу- чением требуемой ударной вязкости металла шва и зоны термического влияния вблизи границы сплавления. Низкая стойкость против хрупкого разрушения низколегированных сталей, подвергнутых перегреву при электрошлаковой сварке, может явиться следствием значительного укрупнения аустенитного зерна и внутризеренной структуры, образования видманштеттовой структуры и ферритных оторочек по границам зерен, повышенной хрупкости ферритной основы металла, развития высокотемпературной химической неоднородности, перераспределения и выделения по границам зерен карбидов или легкоплавких сульфидных включений. Подобные же причины вызывают снижение стойкости против хрупкого разрушения металла шва. В противоположность металлу зоны термического влияния, который под влиянием сварочного нагрева претерпевает α - γ- α превращение, в металле шва происходит только превращение γ-α. Это обстоятельство, а также крупнозернистость строения металла шва вызывают заметную его химическую неоднородность, в особенности по наиболее ликвирующим примесям стали-сере, фосфору, углероду. Распределение неметаллических включений в металле шва в значительной степени определяется направленностью роста кристаллитов, зависящей, в свою очередь, от режимов сварки. С увеличением скорости сварки (скорости подачи проволоки) и глубины металлической ванны количество сульфидов, оттесненных коси шва растущими под тупым углом кристалли- тами, увеличивается, а ударная вязкость металла шва понижается. Уменьшают сопротивляемость хрупким разрушениям газы - кислород и азот, находящиеся в твердом растворе, и повышенная плотность дислокаций в металле шва. В соединениях из большинства низколегированных сталей ударная вязкость металла шва и зоны термического влияния вблизи границы сплавления в участках перегрева и твердо-жидкого состояния при комнатной температуре в состоянии после сварки или после отпуска обычно удовлетворяет требованиям соответствующих технических условий. При более низких температурах ударная вязкость этих участков зачастую низка. По этим причинам выбор технологии электрошлаковой сварки и последующей термообработки во многом определяется условиями эксплуатации конструкции и стойкостью низколегированной стали и металла шва в сварном соединении против хрупкого разрушения. Существует ряд возможностей для получения соединений с высокими свойствами. Они состоят технологических приемов сварки. Задача технолога состоит в оценке сопротивляемости хрупкому разрушению металла шва и свариваемой стали в зоне термического влияния и определении применительно к конкретным конструкциям и условиям их эксплуатации, рациональных методов повышения свойств соединений. -Склонность стали к ХТ 1 Оценка ХТ по эквиваленту углерода Сэкв=[C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)=0,15 (1) Сэкв=[0.12+0.65/6+(0.75)/5+(0.65+0.5)=0.45 При сварке сталей с эквивалентом углерода Cэкв>0,40...0,45% возможно появление холодных трещин, обусловленных образованием закалочных структур в 0Ш3.Сталь не склонна к ХТ. Появление холодных трещин вероятно при [C]=0,40...0,45%.Сталь не склонна к ХТ. Так же влияет на трещинообразование и скорость охлаждения и нахождение в температурном интервале хрупкости. Температурный интервал хрупкости - интервал температур, при которых затвердевающие сплавы обладают низкими механическими свойствами. Верхней границей температурного интервала хрупкости солидуса является температура начала линейной усадки сплава; нижней - температура вблизи температуры солидуса. В этом интервале металл имеет низкую пластичность и может разрушиться из-за нарастающих напряжений. Увеличение скорости охлаждения приводит к снижению равновесных критических температур, причем особенно сильно снижается температура солидуса. Как правило, это приводит к расширению области твердо - жидкого состояния, и к расширению температурного интервала хрупкости и следовательно увеличению вероятности получения разрушений при твердо - жидком состоянии металла (кристаллизационные трещины). Расширяет интервал твердо - жидкого состояния сера и фосфор. Исходя из полученных результатов делаем вывод что свариваемость стали без ограничений 2 Расчетно-технологическая часть 2.1. Способы сварки -Полуавтоматическая сварка плавящимся электродом в среде защитных газов Основной особенностью сварки сталей является обеспечение требуемого химического состава металла шва при различных типах сварных соединений и пространственных положениях сварки с учетом изменения глубины проплавления основного металла и количества наплавленного металла. Это заставляет корректировать состав покрытия с целью обеспечения необходимого содержания в шве феррита и предупреждения, таким образом, образования в шве горячих трещин. -Сварка в среде защитных газов обеспечивает формирование швов в различных пространственных положениях, что позволяет применять этот способ вместо ручной дуговой сварки покрытыми электродами. Сварку плавящимся электродом производят в инертных, а также активных газах или смеси газов. При сварке высоколегированных сталей, содержащих легкоокисляющиеся элементы (алюминий, титан и др.), следует использовать инертные газы, преимущественно аргон, и вести процесс на плотностях тока, обеспечивающих струйный перенос электродного металла. При струйном переносе дуга имеет высокую стабильность, и практически исключается разбрызгивание металла, что важно для формирования швов в различных пространственных положениях. При сварке в углекислом газе низкоуглеродистых высоколегированных сталей с использованием низкоуглеродистых сварочных проволок, при исходной концентрации углерода в проволоке менее 0,07%, содержание углерода в металле шва повышается до 0,08—0,12 Иногда является целесообразным употребление газовых смесей. За счет добавок активных газов к инертным удается повысить устойчивость дуги, увеличить глубину проплавления, улучшить формирование шва, уменьшить разбрызгивание, повысить плотность металла шва, улучшить перенос металла в дуге, повысить производительность сварки. Существенное значение при выборе состава защитного газа имеют экономические соображения. Исходя из этого выбираем автоматическую сварку в смесях газа CO2 (20%) ГОСТ 8050-85 высший сорт, Ar (80%) ГОСТ 10157-79 высший сорт. 2.2. Выбор и обоснование заготовительных операций Станок термической резки металла с ЧПУ Станок термической резки металла с ЧПУ (рисунок 25), с рабочей зоной от 2500х6000мм, предназначен для термической резки листового метал- ла. Числовое программное управление позволяет вырезать детали любой конфигурации. Комбинированный станок термической резки с плазменным и газовым резаком может резать металл от 1 до 100 мм. Плазма режет металлы до 20мм, газ от 10 до 100мм.  Рисунок 2- Станок термической резки металла с ЧПУ Смена режима плазменной резки на газовую и наоборот происходит просто и быстро благодаря специальной подвеске резаков. Поджиг газового резака происходит дистанционно с пульта оператора. Для безопасной газовой резки установлены обратные огнепреградительные клапаны. Основные технические характеристики: Ширина обрабатываемого листа до 2500 мм. Длина обрабатываемого листа – 6000 мм. Габаритные размеры консоли управления: 600*600*1450 мм. Вертикальный ход перемещения резака Z: до 200мм. Количество плазменных резаков, установленных на машине – 1 Количество газовых резаков, установленных на машине – 1 Точность плазменной резки, мм ±0,5. Точность газовой резки, мм ±1 Скорость перемещения портала до 10000 мм/мин; Напряжение питания – 380В, 50Гц Потребляемая мощность, 32 кВт Мощность, потребляемая СК Старт-2М – 1кВт Вес рабочего стола не более 2500 кг. Существует множество способов раскроя металлоизделий. Если в приоритете оперативная обработка при относительно низких затратах, поможет плазменная резка металла. Мощность и, соответственно, производительность специализированного оборудования в 6–7 развыше, чем у традиционной газопламенной горелки. Качество реза сопоставимо с передовой лазерной технологией, при этом цена более выгодная. Резка металла плазмой —разновидность термического раскроя. В качестве резца выступает плазменная струя—скоростной поток ионизированного раскаленного газа. Если не вдаваться в научные тонкости, плазма представляет собой концентрированный источник тепла, температура которого может достигать 30 000 °С. За счет этого удается резать материалы, с которыми не справляется обычная кислородная горелка. При резке элементов малой и средней толщины (до 50 мм) скорость работ в 25 раз выше, чем у газопламенной резки .Одновременно с резкой плазма выдувает излишки расплава. Локальный нагрев исключает тепловую деформацию вокруг зоны воздействия. С помощью профессионального оборудования можно выполнять прямые и криволинейные резы, делать отверстия, в том числе сложной формы. Благодаря современному оборудованию газовой и плазменной резки от немецкой компании «Messer», достигается абсолютно точный и ровный раскрой листа, не требующий дальнейшей обработки при сборке изделия. Вальцы листогибочные  Рисунок 3 Технические характеристики машины листогибочной 3-х валковой ЛГВ-300 1. Максимальная толщина изгибаемого листа, мм – 16 2. Максимальная ширина изгибаемого листа, мм – 3000 3. Диаметр верхнего валка, мм – 300 4. Габаритные размеры, мм: - длина 5700 - ширина 1800 - высота 1800 Масса, кг – 8200 Гибка листового металла осуществляется, машиной листогибочной 3-х валковой ЛГВ которая оснащена электромеханическими приводами, датчиками положения, системами оперативного и программируемого управления. Пресс позволяет изготовить сложную деталь, например, днище ковша, имеющую несколько линий гиба толщиной до 30 мм. 2.3. Выбор и обоснование сварочных материалов Сварочная проволока для сварки стали WELDOX 650 выбрана OK AristoRod12.50Ф1.2 мм. Химический состав сварочной проволоки OK AristoRod 12.50 представлен в таблице 2 Состав проволоки схож с составом основного металла по количеству легирующих элементов и углерода. Таблица 2

Для этого рассчитывается эквивалентные значения хрома и никеля ста- ли и сварочной проволоки. Эквивалентные значения хрома и никеля стали: ЭквCr = %Cr + %Mo + 2·%Ti + 2·%Al + %Nb + 1,5·%Si + %V (2) ЭквCr = 0,8+1,5·1=2,2% ЭквNi = %Ni+30·%N+0,5·%Mn ЭквNi = 0,7+30·0,008+0,5·0,7=1,29% ЭквNi = 0,7+30·0,008+0,5·0,7=1,29% Эквивалентные значения хрома и никеля сварочной проволоки: ЭквCr = %Cr + %Mo + 2·%Ti + 2·%Al + %Nb + 1,5·%Si + %V (3) ЭквCr = 1,6% ЭквNi = %Ni+30·%N+0,5·%Mn ЭквNi =0,85% Содержание кремния увеличивает прочность феррита, почти не снижая его пластичности. При содержании кремния выше 0,40 % в углеродистой стали общего назначения происходит существенное снижение пластичности. Марганец благоприятно влияет на качество поверхности во всем диапазоне содержания углерода, за исключением сталей с очень низким содержанием углерода, а также снижает риск красноломкости. Марганец благоприятно влияет на ковкость и свариваемость сталей. Большое содержание марганца более 2 % приводит к возрастанию тенденции к растрескиванию и короблению при закалке. OK AristoRod 12.50–универсальная не омедненная сварочная проволока предназначенная для сварки изделий из конструкционных нелегированных и низколегированных сталей с пределом текучести до 420 МПа, эксплуатирующихся при знакопеременных нагрузках и низких температурах. Смесь аргона и углекислого газа. Рациональное соотношение - 75- 80% аргона и 20-25% углекислого газа. При этом обеспечиваются минимальное разбрызгивание, качественное формирование шва, увеличение производительности, хорошие свойства сварного соединения. Используется при сварке низкоуглеродистых и низколегированных конструкционных сталей. . 2.4.Расчети выбор режимов и сварки Шов №1 Исходя из толщины свариваемого металла и обеспечения хорошего формирования шва, выбираем сварное соединение по типуТ1 по ГОСТ 14771- 76, где S=6 ммS1=6мм. Эскиз данного соединения представлен на рисунке 4  Рисунок 4 - Эскиз сварного соединения Т1 Параметры сварного шва: − зазор b, мм______________________________________0+2 − толщина металла S, мм___________________________6 − катет шва к, мм________________________________6 Выбираем диаметр электродной проволоки в зависимости от оборудования и способа сварки В зависимости от выбранного диаметра электродной проволоки назначают силу сварочного тока.  (4) (4) А Аj-плотность тока выбираем по таблице 3 Таблица 3 - Допускаемые плотности тока и диапазоны сварочного тока

Напряжение на дуге:  25В (5) 25В (5) (6) (6)Принимаем: αр= 3+0,08*  (7) (7)Коэффициент наплавки: αн = αр(1-ψ),г/Ач= где ψ─коэффициент потерь на угар и разбрызгивание 10-15 %. αн = 10,2 Площадь сечения наплавленного металла:  (8) (8)Vсв–скорость сварки, м/ч,  (9) (9)  Расчет массы наплавленного металла: Расчет массы наплавленного металла:Gн=Fсв*L*р=0,18*400*7,8=948 гр Время горения дуги: To=Gн/Iсв*  н= 0,7 ч (10) н= 0,7 ч (10)Полное время сварки: Т=Т0/Кп=1,17 ч (11) Расход электродной проволоки: Gпр=Gн*(1+  = 1090 г = 1090 гА=  (12) (12)Ориентировочно определяем расход газа при сварке:  (13) (13)2.5. Выбор основного сварочного оборудования Сварочный аппарат для сварки МИГ/МАГ Эвомиг500 ТР Напряжение сети_______________________________________-380 В Диапазон сварочного тока_____________________________ от 3 до 500 А Продолжительность включения_________________________ (ПВ)100 % Механизм подачи проволоки_____________________________Раздельный Диаметр сплошной сварочной проволоки_____________ от 0,8 до 2 мм Система охлаждения горелки (MIG/MAG)_____________Воздушная, Жидкостная Импульсный режим (MIG/MAG)____________________________есть Синергетика____________________________________________есть Количество подающих роликов____________________________4  Рисунок 4 Рекомендуемые области применения: автомобильная промышленность и производство комплектующих. Автомобили специального назначения/строительные машины. Изготовление оборудования, резервуаров и стальных конструкций, машиностроение. 2.6. Выбор вспомогательного оборудования Выбор сборочно-сварочных оборудования и приспособлений (оснастки) производится в соответствии с предварительно избранными способами сборки- сварки узлов. При разработке данного вопроса необходимо учитывать то, что выбор сборочно-сварочного оборудования и приспособлений должен обеспечить следующее: − уменьшение трудоёмкости работ, повышение производительности тру- да, хранение длительности производственного цикла; − облегчение условий труда; − повышение точности работ, улучшение качества продукции, сохранение заданной формы свариваемых изделий путём соответствующего закрепления их для уменьшения деформаций при сварке. Приспособления должны удовлетворять следующим требованиям: − обеспечивать доступность к местам установки деталей к рукояткам зажимных и фиксирующих устройств, к местам прихватов и сварки; − обеспечивать наивыгоднейший порядок сборки; − должны быть достаточно прочными и жёсткими, чтобы обеспечить точное закрепление деталей в требуемом положении и препятствовать их деформации при сварке; − обеспечивать такие положения изделий, при которых было бы наименьшее число поворотов, как при наложении прихваток, так и при сварке; − обеспечивать свободный доступ при проверке изделия; − обеспечивать безопасное выполнение сборочно-сварочных работ. Для сборки-сварки ковша была разработана оснастка, позволяющая более быстро и точно производить сборку и сварку данной сварной конструкции. Оснастка представляет собой стол, с закрепленными на нем упорами для фиксации поз. 3, и двумя винтовыми зажимами для прижима и фиксации поз.1 и поз.2 к поз. 3. 2.7. Технология изготовления сварной конструкции 1) Изготовление металлоконструкций производить в соответствии с ТТ чертежа с соблюдением ИОТ и ПБ. Требования безопасности труда должны выполняться на рабочих местах в строгом соответствии с изложенными в тексте инструкций по охране труда. 2) При наличии отверстий или захватов для чалки на деталях и узлах массой более 25 кг транспортировку, установку и кантовку производить с использованием последних, а при отсутствии таковых производить приварку скоб для транспортировки и кантовки. При необходимости применять магнитные плиты. Кантовку и установку под сварку крупногабаритных конструкций и изделий сложной конфигурации производить под руководством мастера с соблюдением ИОТ и ПБ. 3) При установке конструкции или детали в неустойчивое положение изделие закреплять распорками от падения. Все работы выше груди рабочего производить с устойчивых лесов, подставок, площадок и лестниц. Установка и снятие крепящих распорок должны производиться при условии надежно застропленной конструкции. 4) В замкнутых полостях узлов, идущих на термообработку, должны быть выполнены отверстия. 5) Все сборочно-сварочные работы производить только на исправном оборудовании. 6) За качество выполнения всех операций отвечает рабочий, производящий операцию. 7) Выборочный контроль за правильностью проведения сборочно- сварочных операций и контроля параметров режима сварки производит мастер и контролер ТК не менее одного раза в смену у одного рабочего. 8) При изготовлении металлоконструкций, швы которых после заварки подлежат механической обработке, ТК назначает выборочный УЗК контроль. 1) Перед изготовлением проверить с отметкой о предъявлении детали на пригодность к сборке: − Соответствие деталей, подаваемые на сборку, требованиям чертежа (геометрию и фактические размеры деталей, угол и притупление фасок по ГОСТ 14771-76); − Не допускается неплоскостность деталей (не более 1 мм на 1000 мм); − Наличие сертификатов на основной металл и сварочные материалы. Сверить соответствие с ГОСТ; − Не допускаються местные дефекты, если их глубина превышает 2 мм. 2) Перед изготовлением проверить отметку о предъявлении сварочных материалов на пригодность: − Поверхность сварочной проволоки должна быть чистой и гладкой, без трещин, расслоений, раковин. Допускаются риски, царапины и отдельные вмятины − Не допускается на сварочной проволоке наличие следов ржавчины, следов технологических смазок, за исключением следов мыльной смазки. 01 Подготовительная Лист при помощи кран-балки и электромагнитных захватов подается на станок термической резки (рис 2), где производится резка заготовок, согласно чертежей. Вырезаются боковые части и лист заготовки для днища ковша. Вырезаются заготовки проушин. -Заготовка днища перевозится на машину листогибочную ЛГВ- 300, (рис 3) где заготовку прокатывают до радиуса указанного в чертеже. После заготовительньных операций детали перемещаются на сборочно-монтажный стол, где происходит их установка и фиксация, согласно сборочному чертежу. 02 Слесарная 1) Зачистить кромки и околошовную зону (20-30 мм от края кромки). 2) Не допускаются наличие заусенец, расслоений металла, ржавчины. Оборудование: торцевая шлифовальная машинка УШМ-230А, щетка металлическая ГОСТ 28638-90. 3) Непосредственно перед сборкой обезжирить кромки деталей и около- шовную зону (20-30 мм от края кромки) ветошью и уайт-спиритом от пыли и масляных загрязнений. 4) Не допускается наличие масляных загрязнений. Оборудование: ветошь, ацетон ГОСТ 2768-84. 03 Контроль Визуально контролировать отсутствие в местах сварки заусенец, расслое- ний металла, ржавчины, масляных загрязнений. Оборудование: лупа измерительная ЛИП-3-10Х ГОСТ 25706-83. 04 Сборка 1) Сборку узла производить по операционно, согласно размерам чертежа с учетом на естественную усадку металла при сварке (1 мм на 1 м, в стыках 1,5 мм на 1 стык). 2) Установить боковые стенки поз.1 и 2, согласно чертежу. Оборудование: кран мостовой электрический. 3) Контролировать установку поз.4,5,6, согласно чертежу. 4) Контролировать соосность проушин поз.4, 5, 6, оптическим методом. Оборудование: рулетка измерительная металлическая ГОСТ 7502-98, лазерный уровень УРАН ПР20. Предельные отклонения от размеров чертежа ±1 мм. 5) Выполнить прихватки деталей поз.1 и 2, к поз.3; 6)выполнить прихватки проушин поз.4,5,6, к поз. 3, длина прихваток 30мм. Направление прихватки от середины к краям конструкции. Оборудование: − смесь газов К20 Ar(80%), CO2(20%) высший сорт; − сварочная проволока OKAristoRod 12.5 ф1,2 мм; −Эвомиг 500 ТР 04 Слесарная Рубщику зачистить швы и околошовную зону (20-30 мм от оси шва) от брызг. УШМ-230А, щетка металлическая ГОСТ 28638-90. 05 Контроль 1) Произвести визуальный контроль на наличие недопустимых поверхностных дефектов: трещины, скопление пор, подрезы. Обнаруженные дефекты вырубить и заварить вновь. Оборудование: УШС-3 ТУ 102.338-83, лупа измерительная ЛИП-3-10Х ГОСТ 25706-83. 06 Сварка 1)Выполнить сварку поз 1 и 2 к поз.3 2)Выполнить сварку поз 4,5,6 к поз 3. Оборудование: смесь газов К20 Ar(80%), CO2(20%) высший сорт; сварочная проволока OKAristoRod 12.5 ф1,2 мм; Эвомиг 500 ТР 07 Слесарная Рубщику зачистить швы и околошовную зону (20-30 мм от оси шва) от брызг. УШМ-230А, щетка металлическая ГОСТ 28638-90. 08 Контроль 1) Произвести визуальный контроль на наличие недопустимых поверхностных дефектов: трещины, скопление пор, подрезы. Обнаруженные дефекты вырубить и заварить вновь. Оборудование: УШС-3 ТУ 102.338-83, лупа измерительная ЛИП-3-10Х ГОСТ 25706-83. 09 Транспортная Транспортировать изделие в цех механообработки. Оборудование: кран мостовой электрический. Таблица 4

2.8. Контроль качества сварной конструкции Контроль качества сварочных работ начинается еще до того, как сварщик приступил к сварке изделия. При этом проверяют качество основного металла, сварочных материалов, заготовок, поступающих на сборку, состояние сварочной аппаратуры и качество сборки, а также квалификацию сварщиков. Все эти мероприятия носят название предварительного контроля. В процессе сварки проверяют внешний вид шва, его геометрические размеры, производят обмер изделия, осуществляют постоянное наблюдение за исправностью сварочной аппаратуры, наблюдают за выполнением технологического процесса. Указанные операции составляют текущие контроль. Последней контрольной операцией является проверка качества сварки в готовом изделии. Для этой цели существуют следующие виды контроля: внешний осмотр и обмер сварных соединений; испытание на плотность, просвечивание рентгеновскими или гамма-лучами; контроль ультразвуком; магнитные методы контроля; люминесцентный метод контроля; металлографические исследования; механические испытания. Вид контроля качества готового изделия выбирают в зависимости от назначения изделия и требований, которые предъявляются к этому изделию техническими условиями или ГОСТом. Контроль качества исходных материалов. Контроль качества основного металла. Качество основного металла должно соответствовать требованиям сертификата, который посылают заводы поставщики вместе с партией металла. В нем указывают наименование завода изготовителя. марку и химический состав стали, номер плавки, номер стандарта на сталь данной марки. При отсутствии сертификата металл запускают в производство лишь после его тщательной проверки. При визуальном осмотре металла проверяют отсутствие на металле окалины, ржавчины, трещин, расслоения и прочих дефектов. Предварительная проверка металла с целью обнаружения дефектов поверхности является необходимой и обязательной, поскольку она предупреждает применение некачественного металла для сварки изделия. Контроль качества сварочной проволоки. ГОСТ 2246 – 60* на стальную сварочную проволоку устанавливает: марку и диаметры сварочной проволоки; химический состав; правила приёмки и методы испытания; требования к упаковке и маркировке. Каждая бухта сварочной проволоки, поступившая на склад, должна иметь металлическую бирку, на которой указано наименование завода – изготовителя, номер плавки и обозначение проволоки согласно стандарту. Бирка должна иметь заводское клеймо и клеймо ОТК завода изготовителя. В сертификате, сопровождающем партию проволоки, имеются следующие данные: диаметр и марка проволоки, наименование завода изготовителя, номер плавки, из которой изготовлена проволока, вес партии, химический состав проволоки, номер стандарта. Таким образом, наличие бирки, прикреплённой к бухте сварочной проволоки, а также сертификата на проволоку является гарантией того, что проволока пригодна для сварки. На поверхности сварочной проволоки не должно быть окалины, ржавчины, грязей, масла. Сварочную проволоку, на которую не имеется документации, подвергают тщательному контролю. Наиболее важным является проверка химического состава проволоки, для чего из партии одной плавки отбирают 3% от всего количества бухт, но не менее двух. Стружку для химического анализа берут от обеих концов каждой отобранной бухты. Произведя химический анализ, устанавливают марку сварочной проволоки и определяют возможность её применения для сварки в соответствие с технологическим процессом. Контроль заготовок. Перед поступлением деталей на сборку проверяют: чистоту поверхности металла; габаритные размеры заготовок; качество подготовки кромок; углы скоса кромок. Дефекты заготовок под сварку в значительной степени сказываются на качестве и производительности сварочных работ. Например, увеличение угла скоса кромок приводит к увеличению количества наплавленного металла, к увеличению времени сварки и к излишнему расходу электроэнергии и проволоки. Кроме того, соединение после сварки будет сильнее деформироваться, так как чем больше наплавленного металла, тем больше его усадка при остывании. Предупреждение дефектов в заготовках избавит от лишней работы по их исправлению. Контроль сборки. В собранном узле контролю подлежат: зазоры между кромками свариваемых деталей, отсутствие или малая величина которых приводит к не провару корня шва, а большая – к прожогам и увеличению трудоёмкости процесса сварки; превышение одной кромки относительно другой в стыковом соединении; относительное положение деталей в собранном узле; правильное наложение прихваток. Проверка квалификации сварщика. Квалификацию сварщиков проверяют при установлении разряда. Разряд присваивают согласно требованиям, предусмотренным тарифно-квалификационными справочниками. Испытание сварщиков перед допуском к ответственным работам производят по «Правилам аттестации сварщиков и специалистов сварочного производства» (ПБ-03-273-99), утвержденным Госгортехнадзором России от 30.10.98 г. После удовлетворительной сдачи испытаний специальной комиссии, создаваемой головным аттестационным или аттестационным центром, сварщикам выдают удостоверение на право выполнения ответственных сварочных работ. В удостоверении указывают виды сварки плавлением и объекты. Контроль за исполнением технологического процесса. Перед тем как приступить к сварке, сварщик знакомиться с технологическими картами, в которых указывают последовательность операций, диаметр и марку применяемой проволоки, режимы сварки и требуемые размеры сварных швов. Несоблюдение порядка наложения швов может вызвать значительную деформацию изделия, трудно устранимую впоследствии. Не менее важных является соблюдение режима сварки. Проверка качества сварки в готовом изделии. Существуют 2 способа контроля: -разрушающий; -неразрушающий. К разрушающему контролю относят: проверка на угол загиба, твердость, пластичность и т.д. К неразрушающему контролю относят: УЗК, рентген контроль, гидравлические, пневматические, вакуумные, керосиновый т. д. Для данной конструкции применили визуально-измерительный контроль сварных швов и рентген контроль ГОСТ 7512-86 для кольцевых швов. С помощью рентген контроля можно выявить такие дефекты в сварных соединениях, как поры, раковины, сварные трещины, непровары, неметаллические включения в металле. Внешний осмотр выявляет несоответствие шва требуемых геометрическим размерам, наплывы подрезы, прожоги. Размеры швов должны соответствовать указанным на чертеже. Не допускается какое бы ни было уменьшение фактического размера шва по сравнению с заданным размером. При выявлениях наружных дефектов (поры, трещины) нужно удалить шлак, зачистить место сварки удалить поры и трещины с помощью горелки или шлифмашинки, а после удаления и зачистки переварить шов. В данной конструции был применен метод ВИК 2.9. Методы борьбы со сварочными деформациями Для уменьшения внутренних деформаций и напряжений применяют ряд технологических приемов по технике и очередности выполнения швов и их расположению, по выбору правильной конструкции изделия, по выбору режимов ручной дуговой сварки (или другого способа сварки), кроме этого применяют термообработку изделий. Меры по предотвращению сварочный деформаций: Одним из способов устранения сварочных деформаций является сварка в кондукторах – специальных приспособлениях, позволяющих жестко закрепить изделие. Кроме этого, часто применяют предварительную деформацию свариваемых изделий. Направление предварительной деформации до сварки должно быть противоположно ожидаемой деформации при сварке. Такая мера называется еще методом предварительного изгиба. Такой метод используют при предотвращении угловых деформаций при сварке угловых швов и при сварке нахлёсточных соединений. При сварке листового металла малой ширины, их выгибают в сторону, обратную деформации. В случае сварки листов большой ширины, их сварные кромки предварительно изгибают. Для предотвращения деформаций при сварке тавровых и двутавровых соединений, их закрепляют в приспособлении, которые изгибают детали в сторону, обратную предполагаемой деформации. Техника сварки, позволяющая избежать сварочных деформаций. Существуют разные варианты техники сварки, позволяющие уменьшить сварочные напряжения. При выполнении сварочных швов большой длины, используют обратноступенчатый способ сварки на проход. При выполнении многослойной сварки, наплавляются каскадные сварные швы, или горкой. Каждый из этих слоёв (кроме первого и последнего) прокатывают. Кроме этого, сварные швы выполняются таким образом, чтобы каждый последующий шов вызывал напряжения, противоположные напряжениям от предыдущего шва. Последовательность сварки не должна препятствовать возможной свободной деформации сварной металлоконструкции. Например, при сварке листового настила из металлических полос, необходимо, в первую очередь, сваривать листы в каждом слое настила, а затем сваривать слои между собой. Снятие сварочных напряжений путем термообработки. Для полного снятия напряжений сварные соединения подвергают термообработке. С этой целью при сварке углеродистых конструкционных сталей проводят общий высокий отпуск конструкции (нагрев до 630 - 650ºС с выдержкой при этой температуре в течение 2- 3 мин на 1 мм толщины металла). Охлаждение должно быть медленным для того, чтобы при его прохождении снова не возникли напряжения. Режим охлаждения в основном зависит от химического состава стали. Чем больше содержание элементов, способствующих закалке, тем меньше должна быть скорость охлаждения. Во многих случаях деталь охлаждают до температуры 300ºС с печью, а затем на спокойном воздухе. При высоком отпуске сварочные напряжения снимаются вследствие того, что при температуре 600 предел текучести металла близок к нулю и материал практически не оказывает сопротивления пластической деформации, в процессе которой происходит релаксация сварочных напряжений. При температуре отпуска 600°С - 620°С наблюдается некоторое охрупчивание металла, порог хладноломкости перемещается в сторону положительных температур. Особенно это проявляется на сталях, содержащих ванадий. Снижение температуры отпуска до 550 - 560°С устраняет указанный недостаток. Высокий отпуск является дорогой операцией, удлиняющей технологический процесс изготовления конструкции, и его следует применять в действительно необходимых случаях. Если механическая обработка проводится на детали, не прошедшей отпуска, то в связи с перераспределением напряжений может произойти изменение ее размеров. В большинстве случаев при сварке изделий из стали с повышенным содержанием углерода и легирующих элементов можно ограничиться только предварительным местным или общим подогревом и не проводить последующей термообработки. 2.10Расчет сварочных напряжений и деформаций Наличие сосредоточенного источника тепла (сварочное пламя, электрическая дуга), перемещающегося вдоль шва с какой-то скоростью и вызывающего неравномерное нагревание металла при сварке, является основной причиной возникновения внутренних напряжений и деформаций в сварных изделиях. Рассчитаем прочность сварного шва  (13) (13) где n = 1 – количество швов (тавровых) βf = 0,7 – коэффициент, зависящий от способа сварки (для сварки в К-18) r = 6 – катет сварного шва lw = 400 – расчетная длина шва N = 500 Н = 50 кг/см² - нагрузка Rwf – сдвиг (или срез) по металлу шва γwf = 0,85 – коэффициент, учитывающий действительную работу металла γс = 0,95 – коэффициент условий работы  где Rwun = 480 МПа = 48 кН/см² - расчетное сопротивление сварочного материала γum = 1,25 – коэффициент безопасности по материалу  кН/см² (14) кН/см² (14) (15) (15)2,55 кН/см²≤ 14,56 кН/см² (16) 3 Организационная часть 3.1. Организация рабочего места сварщика Организация рабочего места это система мероприятийпоегооснащениюсредствамиипредметамитрудаиихразмещениювопределенномпорядке. Рабочее место –это первичное звено производственной структуры предприятия, оно является объектом организации труда по всем ее направлениям. Рабочее место –это зона приложения труда, определенная на основании трудовых и других действующих норм и оснащенная необходимыми средствами, предназначенными для трудовой деятельности одного или нескольких исполнителей. Рабочее место следует организовывать на основе анализа работы человека на конкретном оборудовании с учетом эргономических требований, санитарно-гигиенических и других основных условий работы. При этом должны соблюдаться: параметры рабочей зоны, позволяющие выполнять необходимые движения и перемещения работающего; достаточные зрительные, слуховые, физические и другие связи между рабочим оборудованием и людьми, выполняющими общее задание; рациональные приемы и методы выполнения рабочих операций, правильный режим труда и отдыха; средства защиты работающих от воздействия опасных и вредных производственных факторов; необходимое естественное и искусственное освещение; оптимальный микроклимат рабочей среды. Организация рабочего места должна быть такой, чтобы утомляемость работающих была минимальной. В производственных помещениях оптимальные условия труда определяются в основном температурой в сочетании с влажностью и движением воздуха. Оптимальными условиями являются температура 150 - 220С, относительная влажность воздуха 15% - 75%, скорость его движения не выше 0,2 м/с. Эти параметры определяются с учетом времени года, категории работ, количества выделяемого в помещении тепла. Подъем и перемещение вручную (разовое) тяжести при чередовании с другой работой (до 2-х раз в час.) –до 30 кг (мужчины); подъем и перемещение (разовое) тяжести постоянно в течении рабочей смены–до 15 кг. Главными причинам и развития утомляемости и снижения работоспособности человека являются шум и вибрация. Они раздражают органы слуха, вызывают утомляемость человека и могут привести к функциональным изменениям в центральной нервной системе, системе кровообращения и т.д. Одним из важных мероприятий по снижению утомляемости является установление правильного режима труда и отдыха. Чередование работы и перерывов для отдыха должно быть обосновано физиологически и психологически. При оборудовании рабочего места учитывают требования технической эстетики, которые рассматривают во взаимосвязи с требованиями эргономики, охраны труда, научной организации труда и т.д. 1.2 Организация управления участком (цехом) Управление производством –это соподчиненность, взаимодействие и распределение работ по подразделениям и органам управления, между которыми определенные отношения по реализации властных полномочий, потоков команд и информации. Производственная структура состоит из цехов. Цех –это основная структурная единица предприятия. Структура управления цеха приведена на рисунке 1. |