Практическая работа Оптимизация построения производственного процесса во времени. Оптимизация построения производственного процесса во времени

Скачать 0.55 Mb. Скачать 0.55 Mb.

|

|

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ федеральное государственное автономное образовательное учреждение высшего образования «Северный (Арктический) федеральный университет имени М.В. Ломоносова»

(наименование высшей школы / филиала / института / колледжа) Практическая работа

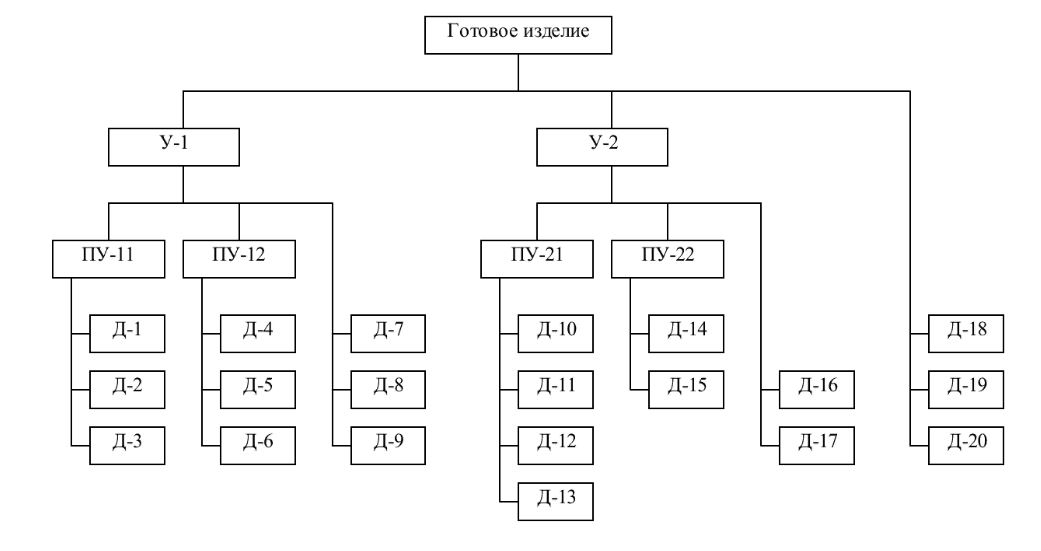

Архангельск 2020 ЛИСТ ДЛЯ ЗАМЕЧАНИЙ ОПТИМИЗАЦИЯ ПОСТРОЕНИЯ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА ВО ВРЕМЕНИЦель работы: изучение и практическая апробация основных методов оптимального построения во времени сложных производственных процессов.  Рисунок 1 - Веерная схема сборки изделий для варианта № 14 Таблица 1 - Данные о параметрах работы предприятия

Таблица 2 - Данные о параметрах проектируемого производственного процесса

Таблица 3 - Данные о процессах изготовления деталей выпускаемых изделий

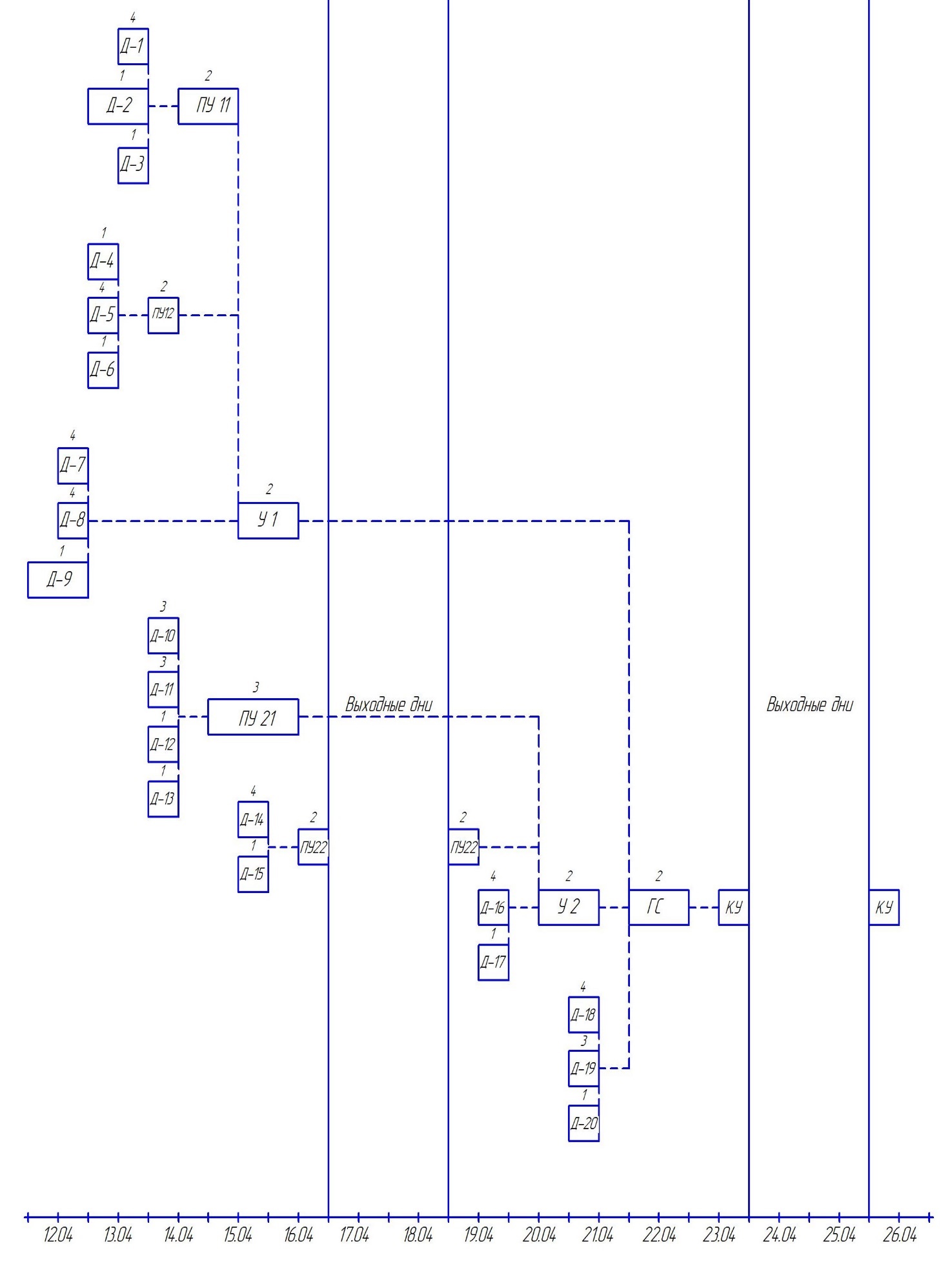

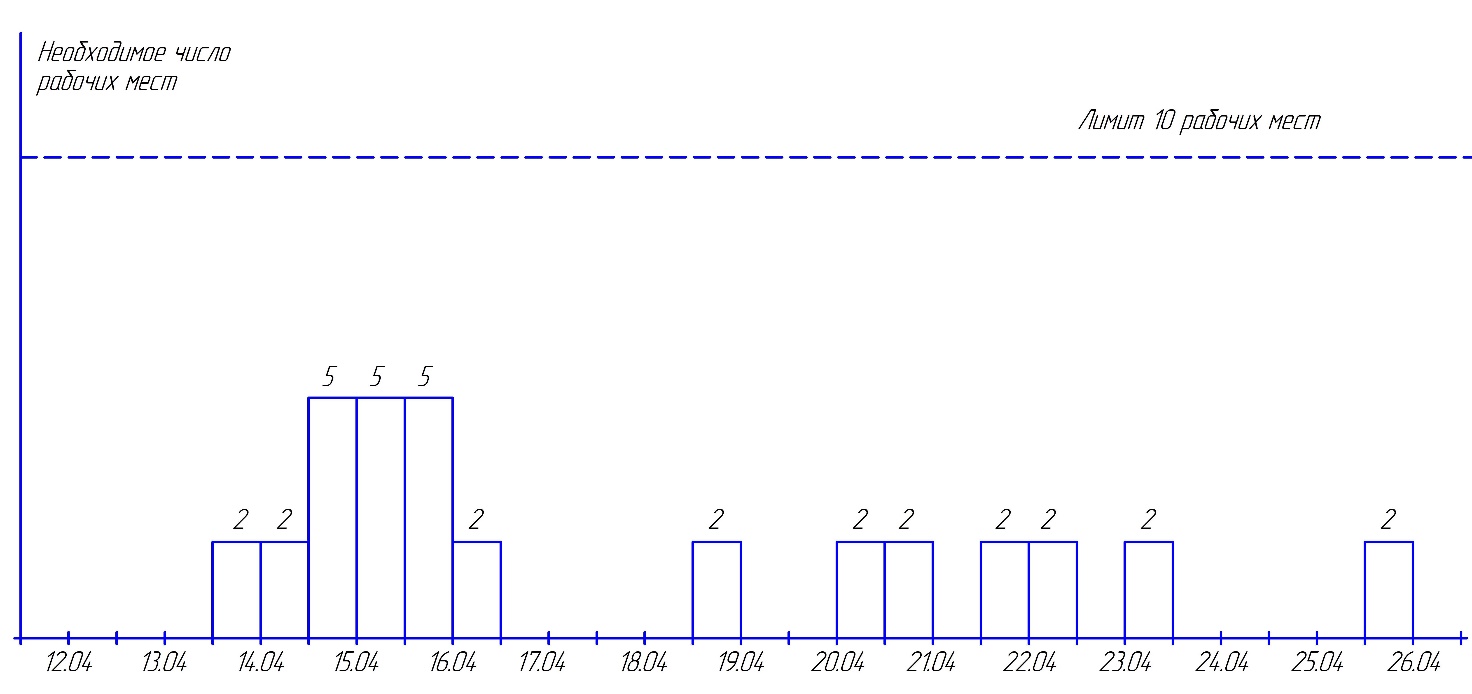

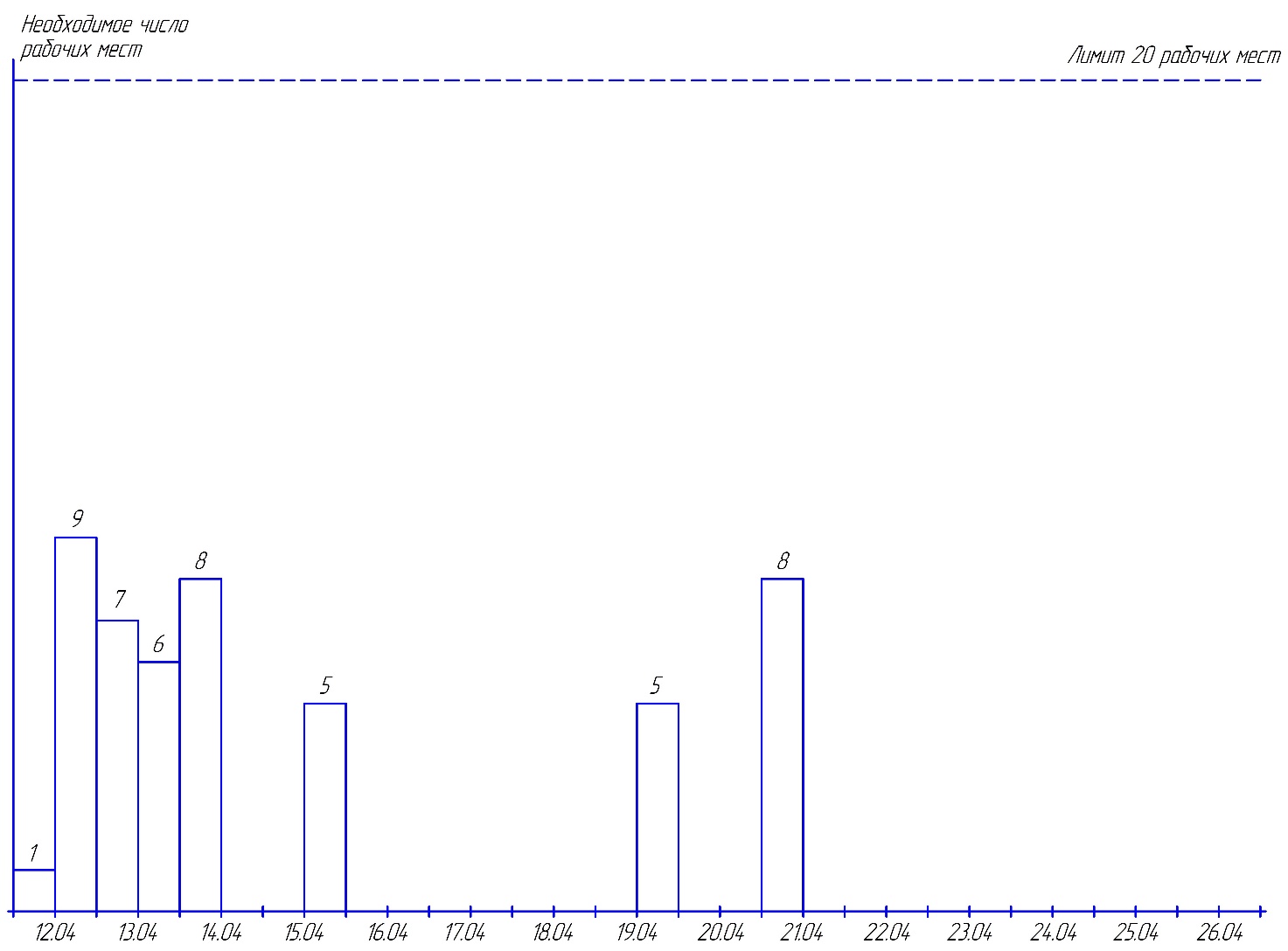

Пример выполнения практической части работы1 Определим нормативную длительность процессов сборки конечных изделий и всех их сборочных единиц (узлов и подузлов). Расчет выполним в три стадии: 1.1. На основе данных, представленных в таблице 2, с помощью формулы (Т.2.10) рассчитаем нормативную длительность процессов сборки в нормо-часах. Результаты расчетов отражены в столбце 2 таблицы 4. 1.2. На основе принятой продолжительности рабочей смены (8 часов) и с учетом планируемой величины внутрисменных потерь рабочего времени для сборочного цеха (столбец 3 таблицы 1) определим эффективный фонд времени для рабочих мест сборочного цеха за одну смену:  ч. ч.1.3. Для упрощения последующего построения циклового графика выразим нормативную длительность процессов сборки в рабочих сменах. Расчетное число смен определим делением длительности сборочных операций в нормо-часах на найденный эффективный фонд времени для сборочного цеха. Принятое число смен определим округлением их расчетного числа до ближайшего большего целого. Результаты расчетов отражены в столбце 4 таблицы 4. По аналогичной схеме определим нормативную длительность операций контроля качества и упаковки готовых изделий и выразим ее в рабочих сменах. Эффективный фонд рабочего времени для склада готовой продукции за смену составляет:  ч. ч.Принятая длительность контрольных и упаковочных операций в рабочих сменах отражена в столбце 4 таблицы 4. 2 Определим нормативную длительность циклов изготовления всех необходимых деталей. Расчет выполним в три стадии: 2.1. На основе данных, представленных в таблице 3, а также с учетом средней длительности межоперационных перерывов (столбец 7 таблицы 2), с помощью формул (Т.2.6) и (Т.2.9) рассчитаем нормативную длительность процессов изготовления деталей в минутах. Результаты расчетов отражены в столбце 2 таблицы 4. 2.2. На основе принятой продолжительности рабочей смены (8 часов) и с учетом планируемой величины внутрисменных потерь рабочего времени для механического цеха (столбец 2 таблицы 1) определим эффективный фонд времени для рабочих мест механического цеха за одну смену:  мин. мин.2.3. Выразим нормативную длительность процессов изготовления деталей в рабочих сменах. Расчетное число смен определим делением длительности процессов изготовления деталей в минутах на найденный эффективный фонд времени для механического цеха. Принятое число смен определим округлением их расчетного числа до ближайшего большего целого. Результаты расчетов отражены в столбце 4 таблицы 4. 3 Для каждого отдельного процесса изготовления деталей и сборочных единиц производимой продукции определим требуемое количество рабочих мест. Для сборочных операций расчетное число рабочих мест примем обратным заданному коэффициенту параллельности их выполнения (см. столбец 5 таблицы 2), а принятое число рабочих мест установим округлением полученного расчетного числа до ближайшего большего целого. Результаты расчетов отражены в столбцах 5 и 6 таблицы 4. Для процессов изготовления деталей расчет числа рабочих мест выполним в три стадии: 3.1. На основе данных, представленных в таблице 3, а также с учетом средней длительности межоперационных перерывов (столбец 7 таблицы 2), по формуле (Т.2.3) рассчитаем нормативную длительность процессов изготовления каждого вида деталей при последовательном способе сочетания технологических операций. Результаты расчетов отражены в столбце 3 таблицы 4. 3.2. Делением длительности цикла изготовления деталей при последовательном способе сочетания операций (столбец 3 таблицы 4) на длительность цикла их изготовления при заданном для них способе сочетания технологических операций (столбец 2 таблицы 4) определим расчетное число рабочих мест, необходимых для изготовления соответствующих деталей. Результаты расчетов отражены в столбце 5 таблицы 4. 3.3. Принятое число рабочих мест, необходимых для изготовления деталей каждого вида, определим округлением расчетного числа рабочих мест до ближайшего большего целого. Результаты расчетов отражены в столбце 6 таблицы 4. 4 Построим первоначальный цикловой график планируемого производственного процесса, учитывающий максимально возможную степень запараллеливания его отдельных работ. При построении графика учтем принятую длительность всех элементов планируемого производственного процесса (столбец 5 таблицы 4), веерную схему сборки изделия (рисунок 2), планируемую среднюю величину межцеховых перерывов (1 смена), требуемые сроки сдачи готовых изделий заказчику (26 апреля), режим работы предприятия (5 дней в неделю, 2 смены по 8 часов) и календарную шкалу времени, учитывающую наличие выходных дней. Полученный первоначальный вариант циклового графика представлен на рисунке 4. Над каждой из работ графика показано требуемое число рабочих мест. Построенный график показывает, что при максимально возможном запараллеливании работ продолжительность производственного цикла изготовления партии изделий составит 15 календарных дней (11 рабочих дней или 22 рабочих смен), а сам производственный процесс должен начаться в первую рабочую смену 12 апреля с изготовления в механическом цехе деталей типа Д-9. Ответ: Ожидаемая продолжительность производственного цикла планируемого процесса составляет 15 календарных дней (22 рабочие смены), а сам этот производственных процесс должен быть начат в первую рабочую смену 12 апреля.  Рисунок 2 - Вариант циклового графика  Рисунок 3 - Диаграмма загрузки рабочих мест сборочного цеха  Рисунок 4 - Диаграмма загрузки рабочих мест механического цеха Таблица 4 - Расчеты длительности элементов производственного процесса и числа рабочих мест

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||