Отчет по слесарной практике Студент Группы "эм220" Фамилия И. О Гайнов Н. А. Проверил Мастер П. О

Скачать 2.42 Mb. Скачать 2.42 Mb.

|

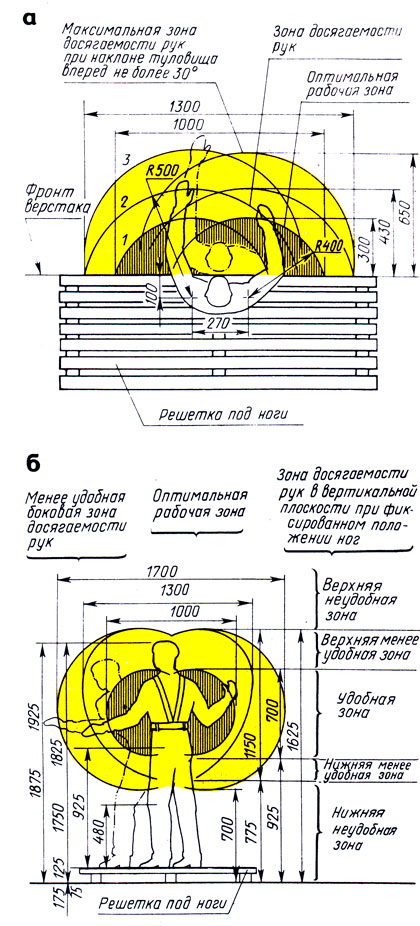

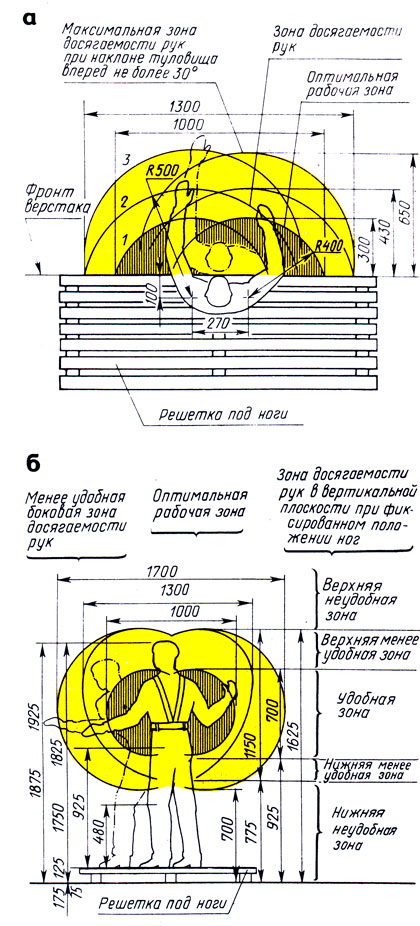

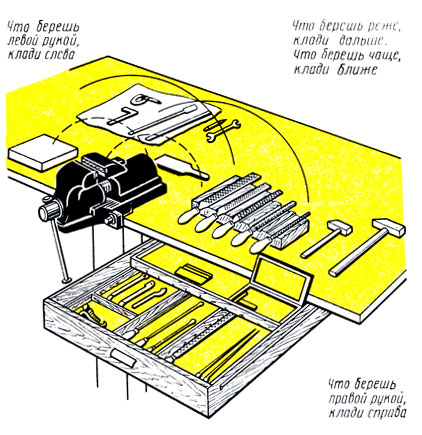

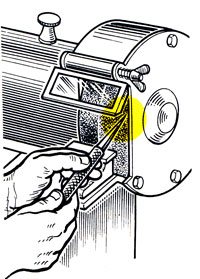

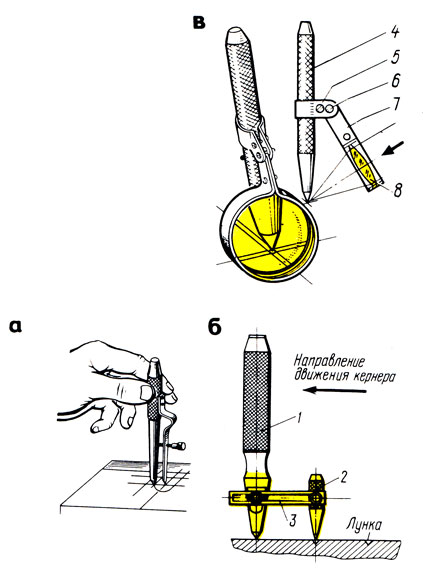

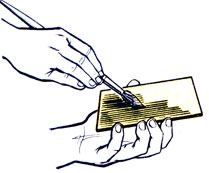

«Бюджетное профессиональное образовательное учреждение Омской области «Омский авиационный колледж имени Н.Е. Жуковского»Специальность 13.02.11. «Техническая эксплуатация и обслуживание электрического и электромеханического оборудования»Отчет по слесарной практике Выполнил: Студент Группы “ЭМ-220” Фамилия И.О: Гайнов Н.А. Проверил: Мастер П.О. Фамилия И.О: Жилкин С.И. г. Омск2022 годСодержание: Введение. Общие сведения о слесарном деле. Профессия слесаря . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Стр.2 Виды слесарных работ . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Стр.2 Организация труда слесаря. Общие требования к организации рабочего места слесаря . . . . . . . . . . . . . . . . . . . . . . . . . . . Стр.2 Организация рабочего места слесаря . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Стр.3 Тема 1: «Плоскостная разметка» . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Стр.5 Тема 2: «Рубка металла» . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Стр.11 Тема 3: «Правка и рихтовка металла» . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Стр.14 Тема 4: «Гибка металла» . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Стр.15 Тема 5: «Резка металла» . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Стр.15 Тема 6: «Опиливание металла» . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Стр.18 Тема 7: «Сверление, зенкованние, зенкерование и развертывание отверстий» . . . . . . . Стр.21 Тема 8: «Нарезка резьбы» . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Стр.25 Тема 9: «Клёпка» . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Стр.29 Тема 10: «Пространственная разметка» . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Стр.30 Тема 11: «Шабрение» . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Стр.33 Тема 12: «Распиливание и припасовка» . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Стр.36 Тема 13: «Притирка и доводка» . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Стр.38 Тема 14: «Пайка, лужение, склеивание» . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Стр.40 Список использованной литературы . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Стр.46 Стр.1 Общие сведения о слесарном деле. Профессия слесаря: Слесарные работы - обработка металлов, обычно дополняющая станочную механическую обработку или завершающая изготовление металлических изделий соединением деталей, сборкой машин и механизмов, а также их регулировкой. Слесарные работы выполняются при помощи ручного или механизированного слесарного инструмента или на станках. Виды слесарных работ: В современном машиностроении роль слесарных работ чрезвычайно велика: ни одна машина, механизм или прибор не могут быть собраны и отрегулированы без участия слесарей. Слесарные работы стали охватывать различные виды производства. По этой причине слесари-универсалы стали подразделяться по видам работ: Слесари-сборщики, собирающие машины и механизмы; Слесари-ремонтники, осуществляющие техническое обслуживание и ремонт машин и механизмов; Слесари-инструментальщики, обеспечивающие производство инструментами и приспособлениями; Слесари по монтажу приборов, выполняющие установку их на место, подвод различных видов энергии и т. д. Изучение слесарного дела необходимо также механизаторам сельского хозяйства, механизаторам в дорожно-строительном деле, водителям автомобилей и др. Организация труда слесаря. Общие требования к организации рабочего места слесаря: Одним из основных элементов организации рабочего места является его планировка, при выполнении которой учитывают требования научной организации труда (расположения рабочего места по отношению к другим рабочим местам в мастерской), к расположению оборудования, к местоположению рабочего, оснастки и требования к размещению инструментов, приспособлений (порядок на рабочем месте). В целях экономии движений и устранения ненужных поисков предметы на рабочем месте делят на предметы постоянного и временного пользования, за которыми постоянно закреплены места хранения и расположения. Расстояния от тары с заготовками и готовой продукцией и от оборудования (верстака) до рабочего должны быть такими, чтобы рабочий мог использовать преимущественно движение рук. При этом учитывают, что при выполнении трудовых приемов, связанных с небольшими сопротивлениями усилию, особенно при необходимости выдержать большую точность при изготовлении деталей, в работу включают мелкие звенья руки (кисть или даже одни пальцы). При выполнении приемов, связанных с усилиями средней величины при их небольших амплитудах, движение совершают за счет мышц плеча и предплечья и, наконец, при выполнении приемов, связанных со значительным усилием (6 - 8 кгс) в движении принимает участие вся рука и даже корпус рабочего. Зоны досягаемости рук учащихся в горизонтальной плоскости при работе стоя и сидя показаны на (рис. 1, а.) Эти зоны определяют, на каком расстоянии от корпуса рабочего должны быть размещены предметы, которыми он пользуется в процессе работы. Соблюдение зон досягаемости избавляет рабочего от лишних движений. Наиболее удобная, оптимальная зона определяется полу дугой радиусом примерно 300 мм для каждой руки. Стр.2 Максимальная зона досягаемости 430 мм без наклона корпуса и 650 мм с наклоном корпуса не более чем на 30° для учащегося среднего роста. Расположение предметов дальше указанных пределов повлечет дополнительные, а следовательно, лишние движения, т. е. вызовет ненужную затрату рабочего времени, ускорит утомляемость работающего и снизит производительность труда. Зоны досягаемости рук в вертикальной плоскости при работе стоя показаны на (рис. 1, б.) Эти зоны дают возможность определить наиболее выгодное расположение всех предметов с учетом роста работающего. Трудовые движения учащихся можно подразделить на пять групп: движение пальцев; движение пальцев и запястья; движение пальцев, запястья и предплечья; движение пальцев, запястья, предплечья и плеча; движение пальцев, запястья, предплечья, плеча и корпуса.   Рис. 1. Классификация рабочих зон в горизонтальной (а) и вертикальной (б) плоскостях Стр.3 Организация рабочего места слесаря: Рабочим местом называется определенный участок производственной площади, цеха, участка, мастерской, закрепленный за данным рабочим (или бригадой рабочих), предназначенный для выполнения определенной работы и оснащенный в соответствии с характером этой работы оборудованием, приспособлениями, инструментами и материалами. Организация рабочего места является важнейшим звеном организации труда. Правильные выбор и размещение оборудования, инструментов и материалов на рабочем месте создают наиболее благоприятные условия работы. Основные требования по соблюдению указанного порядка на рабочих местах состоят в следующем: Все необходимое для работы должно находиться под рукой, чтобы можно было сразу найти нужный предмет; Инструменты и материалы, которые во время работы требуются чаще, размещают ближе к рабочему, а применяемые реже - дальше; Все используемые предметы располагают примерно на высоте пояса; Инструменты и приспособления располагают так, чтобы их удобно было брать соответствующей рукой; Что берут правой рукой - держать справа, что берут левой - слева (рис. 2); Что используют чаще - кладут ближе, что используют реже - дальше; нельзя класть один предмет на другой или на отделанную поверхность детали; документацию (чертежи, технологические или инструкционные карты, наряды и др.) держат в удобном для пользования и гарантированном от загрязнения месте; Заготовки и готовые детали хранят так, чтобы они не загромождали проходы, и чтобы рабочему не приходилось часто нагибаться, если надо взять или положить заготовку или изделие; Легкие предметы кладут выше тяжелых.  Рис. 2. Расположение инструмента на рабочем месте Стр.4 Тема 1: «Плоскостная разметка» Приспособления для плоскостной разметки: Разметкой называется операция нанесения на обрабатываемую заготовку разметочных линий (рисок), определяющих контуры будущей детали или места, подлежащие обработке. Разметку выполняют точно и аккуратно, потому что ошибки, допущенные при разметке, могут привести к тому, что изготовленная деталь окажется браком. Может быть и наоборот, неточно отлитую и поэтому забракованную заготовку можно исправить тщательной разметкой, перераспределив припуски для каждой размечаемой поверхности. Точность, достигаемая при обычных методах разметки, составляет примерно 0,5 мм. При точной разметке ее можно повысить до сотых долей миллиметра. Для выполнения разметки используют различные приспособления: разметочные плиты, подкладки, поворотные приспособления, домкраты и т. д. На разметочной плите устанавливают подлежащие разметке детали и располагают все приспособления и инструмент. Разметочная плита отливается из серого мелкозернистого чугуна, в нижней части имеет ребра жесткости, которые предохраняют плиту от возможного прогиба под тяжестью собственной массы и размечаемых деталей. Верхнюю, рабочую поверхность и боковые стороны плиты точно обрабатывают на строгальных станках и затем шабрят. На рабочей поверхности больших плит иногда делают продольные и поперечные канавки на равных расстояниях одна от другой (200 - 250 мм), образующие равные квадраты. Канавки имеют глубину 2 - 3 мм, ширину 1-2 мм, они облегчают установку на плите различных приспособлений. Размер плиты выбирают так, чтобы ее ширина и длина были на 500 мм больше соответствующих размеров размечаемой заготовки. Малые плиты устанавливают на столы (рис. 3, а) или чугунные тумбы, большие ставят на кирпичные фундаменты (рис. 3, 6) или на домкраты, размещенные на фундаменте. Расстояние от рабочей поверхности небольших плит до пола должно быть 800 - 900 мм и 700 - 800 мм для плит большого размера.  Рис. 3. Разметочные плиты: а - на тумбах, б - на фундаменте. Стр.5 Прежде чем приступить к разметке, заготовку устанавливают и выверяют на разметочной плите, пользуясь для этого различными опорными подкладками, призмами и домкратами различных конструкций. Подкладки служат для обеспечения правильной установки деталей при разметке, а также для предохранения разметочных плит от царапин и забоин. В зависимости от назначения подкладки бывают разных конструкций. Самыми простыми подкладками являются плоские опорные (рис. 4,а), подкладки больших размеров выполняют пустотелыми или двутаврового сечения, цилиндрическими и др. Клиновидные подкладки (рис. 4,6) представляют собой два соединенных, точно обработанных стальных клина 2 и 3. Размечаемую заготовку устанавливают на верхней поверхности клина 2. Подъем и опускание заготовки производят вращением винта 7, находящегося в теле клина 3. Имея набор клиньев разной толщины, регулируют положение размечаемых заготовок по высоте. На боковой поверхности нижнего клина нанесена шкала, позволяющая контролировать и точно регулировать высоту клина. Перемещение на одно деление равно 0,1 мм.  Рис. 4. Подкладки: а - плоские, призматические, б - клиновые; 1 - винт, 2, 3 - стальные клинья. Инструменты для плоскостной разметки: Чертилки (иглы) служат для нанесения линий (рисок) на размечаемую поверхность при помощи линейки, угольника или шаблона. Изготовляют чертилки из инструментальной стали У10 или У12. Для разметки на стальной, хорошо обработанной поверхности применяют чертилки из латуни, а на алюминий риски наносят остро заточенным карандашом. Широко применяют три вида чертилок: круглую, с отогнутым концом и со вставной иглой. Круглая чертилка представляет собой стальной стержень длиной 140 - 200 мм и диаметром 4 - 5 мм, один конец которого закален на длине 20 - 30 мм и заострен под углом 14°, а другой согнут в кольцо диаметром 25 - 30 мм (рис. 5, а). Чертилка с отогнутым концом представляет собой стальной стержень, заостренный с двух сторон, один конец которого отогнут под углом 90° (рис. 5, б). Средняя часть чертилки утолщена и для удобства на ней сделана накатка. Отогнутым концом наносят риски в труднодоступных местах (рис 5, в). Чертилка со вставной иглой (рис. 5, г) выполнена по типу часовых отверток; в качестве вставной иглы могут быть использованы стальные заточенные и закаленные стержни. Чертилка карманная разметчика (рис. 5, д) выполнена в виде карандаша с убирающимся острием. Корпус чертилки состоит из двух частей, вращающихся друг относительно друга на четырех шариках, которые заводятся при сборке через продольные пазы. Стр.6 Предусмотрен держатель для крепления чертилки в кармане работающего и для предотвращения скатывания с плиты. На рабочим стержень напаян стержень из твердого сплава ВК6, заточенный на конус с углом 20°. Чертилки должны быть острозаточенными. Коническая поверхность чертилки должна быть хорошо обработанной (гладкой), не царапать линейку, угольник. Чем острее рабочая часть чертилки, тем тоньше будет разметочная риска и тем, следовательно, выше точность разметки.  Рис. 5. Чертилки: а - круглая, б - с отогнутым концом, в - применение чертилки с отогнутым концом, г - со вставными иглами, д - карманная; 1 - игла, 2 - корпус, 3 - запасные иглы, 4 – пробка. Затачивают чертилки на заточных станках (рис. 6). Чертилку берут левой рукой за середину, а правой рукой за конец, противоположный затачиваемому. Выдерживая постоянный угол наклона относительно абразивного круга, с легким нажимом прикладывают чертилку конусом к вращающемуся кругу, равномерно вращая ее пальцами правой руки. Во избежание отпуска острие чертилки периодически охлаждают в жидкости.  Рис. 6. Заточка чертилки. Стр.7 Кернер-слесарный инструмент, применяется для нанесения углубления (кернов) на предварительно размеченных линиях. Керны делают для того, чтобы риски были отчетливо видны и не стирались в процессе обработки детали. Изготовляют кернеры из инструментальной углеродистой стали У7А, У8А, 7ХФ, 8ХФ. Рабочую часть кернеров (конус) термически обрабатывают на длине 14 - 30 мм до твердости HRC 55 - 59, а ударную часть - на длине 14 - 25 мм до твердости HRC 14 - 45. Средняя часть кернера имеет рифление (накатку) для удобства работы им. Кернеры бывают обыкновенные, специальные, пружинные (механические) и электрические. Обыкновенный кернер (рис. 7, а) представляет собой стальной стержень длиной 100, 125 и 160 мм и диаметром 8, 10, 12 мм, боек его имеет сферическую поверхность. Острие кернера затачивают на шлифовальном круге под углом 60° (рис. 7, б). При более точной разметке пользуются малыми кернерами с острием, заточенным под углом 30-45°.  Рис. 7. Обыкновенный кернер (а), его заточка (б). У кернеров для разметки центров отверстий, подлежащих сверлению, острие затачивают под углом 75°. Высокопроизводительными кернерами являются специальные, для шаговой разметки, пружинные, электрические. Специальные кернеры (рис. 8, а) применяют для накернивания малых отверстий и закруглений небольших радиусов. Применение такого кернера заметно повышает качество разметки и производительность. Кернер для шаговой разметки (рис. 8,6) состоит из двух кернеров - основного 7' и вспомогательного 2, скрепленных общей планкой 3. Расстояние между ними регулируется при помощи отверстий в планке 3 в зависимости от шага размечаемых отверстий. Первое углубление накернивают кернером 7. Затем в полученное углубление вставляют кернер 2 и ударом молотка по кернеру 7 накернивают углубление. После этого кернер 2 переставляют в следующее положение. Шаг между отверстиями выдерживается автоматически, чем и достигается точность разметки и повышение производительности. Кернер с лупой С. М. Ненастьева (рис. 8, в) состоит из двух хомутиков, соединенных винтом 6 и затягиваемых после установки лупы 8 по зрению рабочего. В одном хомутике 7 устанавливается 3 - 5-кратная лупа, другой хомутик 5 служит для установки лупы на кернер 4 по высоте ее крепления. Стр.8  Рис. 8. Специальные кернеры: а - для накернивания закруглений, б - шаговый, в - с лупой С. М. Ненастьева; 1 - основной кернер, 2 - вспомогательный кернер, 3 - планка, 4 - кернер, 5,7 - хомутики, 6 - винт, 8 – пупа. Циркули используют для разметки окружностей и дуг, для деления отрезков, окружностей и для геометрических построений. Циркулями пользуются и для переноса размеров с измерительных линеек на деталь. Подготовка к разметке: Перед разметкой необходимо выполнить следующее: Очистить заготовку от пыли, грязи, окалины, следов коррозии стальной щеткой и ДР-; Тщательно осмотреть заготовку, при обнаружении раковин, пузырей, трещин и т. п. их точно измерить и, составляя план разметки, принять меры к удалению этих дефектов в процессе дальнейшей обработки (если это возможно). Все размеры заготовки должны быть тщательно рассчитаны, чтобы после обработки на поверхности не осталось дефектов; Стр.9 Изучить чертеж размечаемой детали, выяснить особенности и размеры детали, ее назначение; мысленно наметить план разметки (установку детали на плите, способ и порядок разметки), особое внимание обратить на припуски на обработку. Припуски на обработку в зависимости от материала и размеров детали, ее формы, способа установки при обработке берут из справочников; Определить поверхности (базы) заготовки, от которых следует откладывать размеры в процессе разметки. При плоскостной разметке базами могут служить обработанные кромки заготовки или осевые линии, которые наносят в первую очередь. За базы также удобно принимать приливы, бобышки, платики; Подготовить поверхности к окрашиванию. При нанесении краски (рис. 9) заготовку держат в левой руке в наклонном положении. Тонкий и равномерный слой краски наносят на поверхность перекрестными вертикальными и горизонтальными движениями кисти. Раствор во избежание потеков набирают только концом кисти в небольшом количестве.  Рис. 9. Нанесение краски на заготовку. Накернивание разметочных линий: Керном называется углубление (лунка), образовавшаяся от действия острия (конуса) кернера при ударе по нему молотком. При работе кернер берут тремя пальцами левой руки, ставят острым концом точно на разметочную риску так, чтобы острие кернера было строго на середине риски (рис. 10, а). Сначала наклоняют кернер в сторону от себя и прижимают к намечаемой точке, затем быстро ставят в вертикальное положение, после чего по нему наносят легкий удар молотком массой 100 - 200 г (рис. 10, б). Керны для сверления отверстий делают более глубокими, чем остальные, чтобы сверло меньше уводило в сторону от разметочной точки. Стр.10  Рис. 10. Накернивание разметочных линий: а - установка кернера, б – кернение. |