Отчет по слесарной практике Студент Группы "эм220" Фамилия И. О Гайнов Н. А. Проверил Мастер П. О

Скачать 2.42 Mb. Скачать 2.42 Mb.

|

|

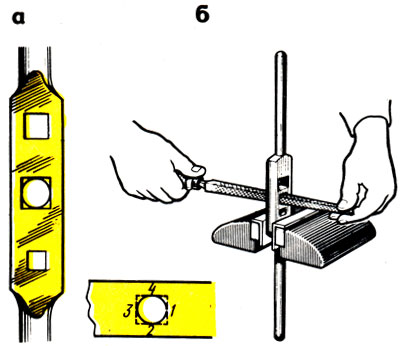

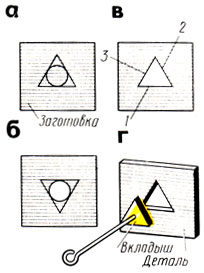

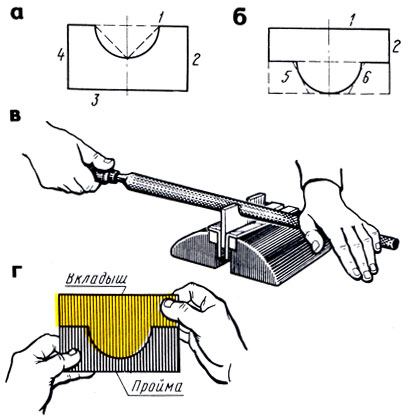

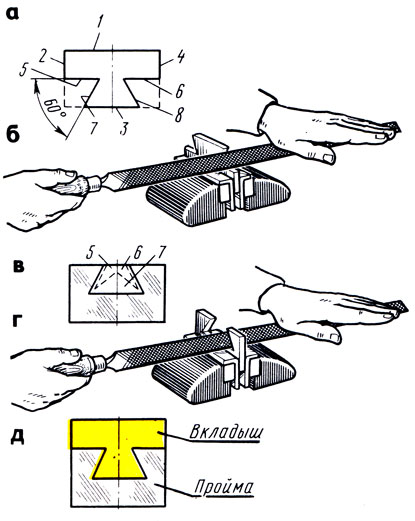

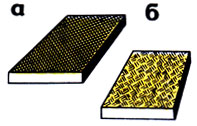

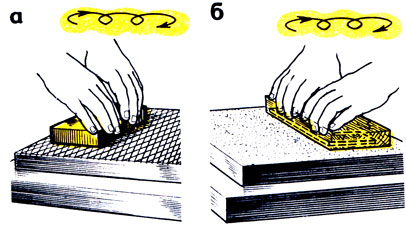

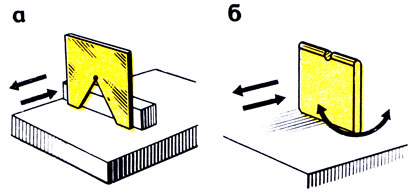

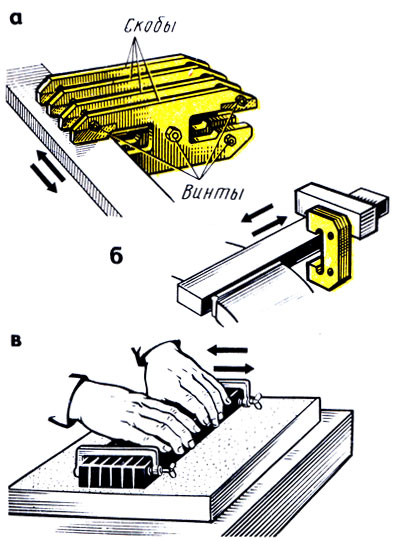

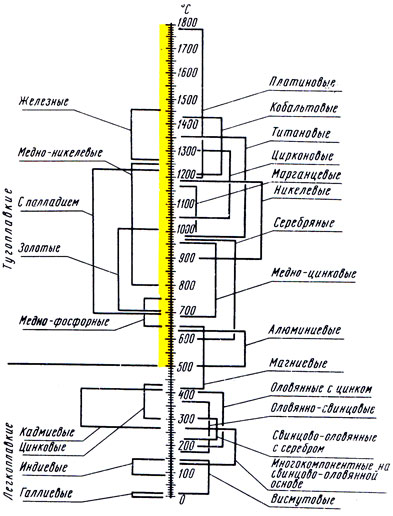

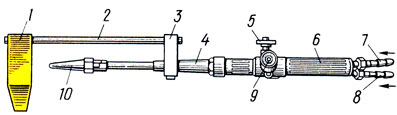

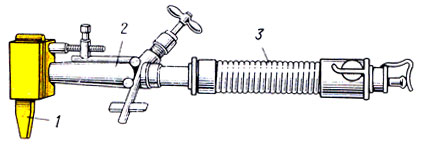

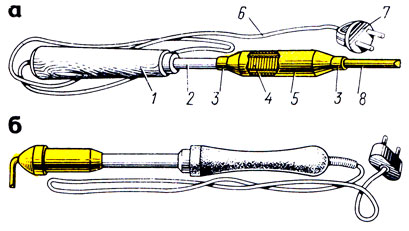

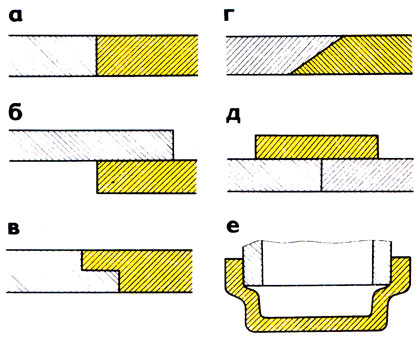

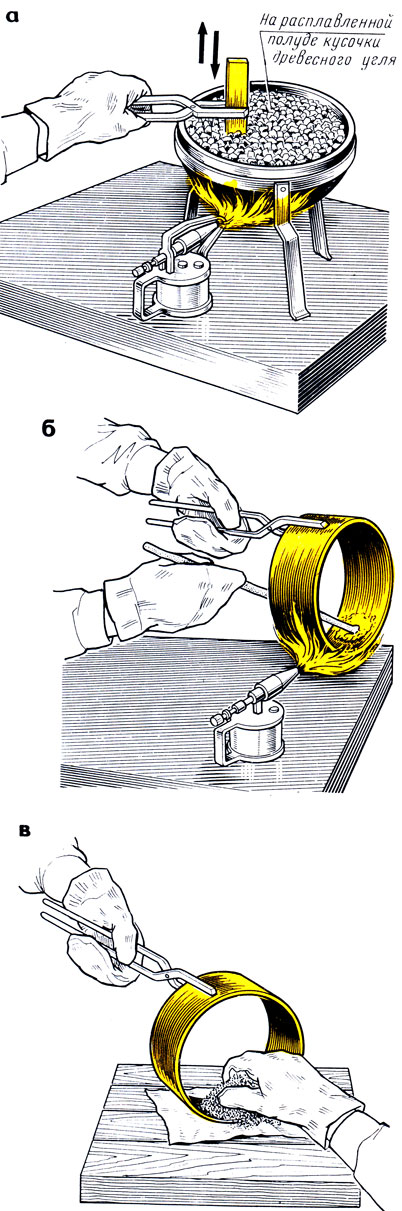

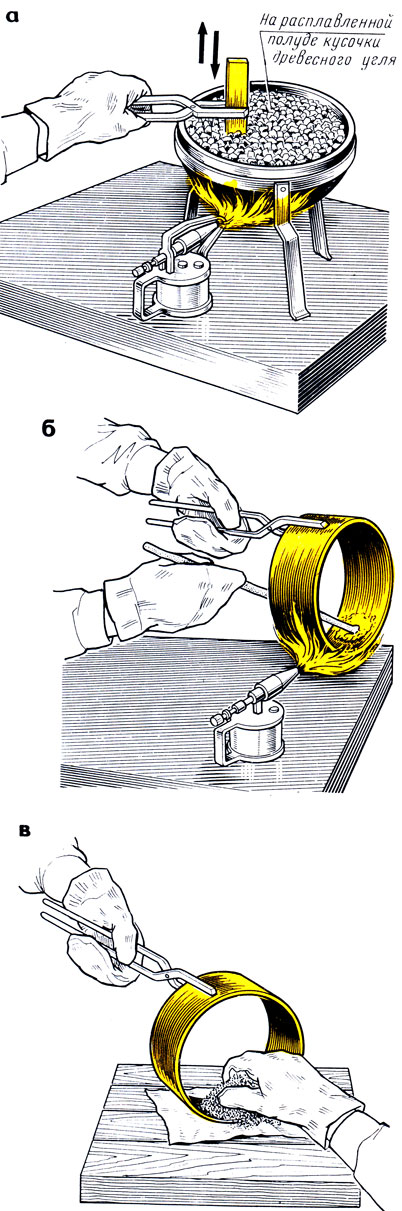

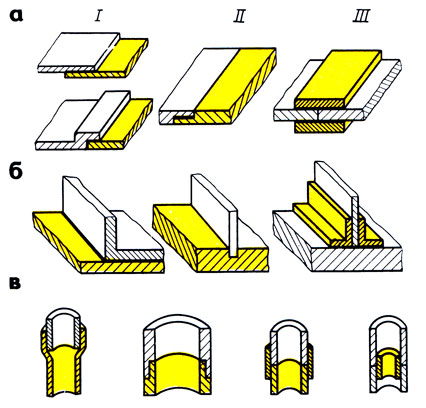

Тема 12: «Распиливание и припасовка» Распиливанием называется обработка отверстий с целью придания им нужной формы. Обработка круглых отверстий производится круглыми и полукруглыми напильниками; трехгранных отверстий - трехгранными, ножовочными и ромбическими напильниками; квадратных - квадратными напильниками. Подготовка к распиливанию начинается с разметки и накернивания разметочных рисок, затем сверлят отверстия по разметочным рискам и вырубают проймы, образованные высверливанием. Наилучшей получается разметка на металлической поверхности, отшлифованной наждачной бумагой.  Рис. 47. Распиливание квадратного отверстия: а - разметка, б - прием распиливания.  Рис. 48. Распиливание трехгранного отверстия: а - разметка, б - высверленное отверстие, в - порядок распиливания, г - проверка вкладышем. При работе трехгранным напильником стремятся избежать поднутрения сторон, опиливают строго прямолинейно. Точность обработки проверяют вкладышем (рис. 48, г). Стр.36 Пригонкой называется обработка одной детали по другой с тем, чтобы выполнить соединение. Для пригонки необходимо, чтобы одна из деталей была совершенно готовой, по ней ведут пригонку. Пригонка широко применяется при ремонтных работах, а также при сборке единичных изделий. Пригонка напильником является одной из труднейших в работе слесаря, так как обрабатывать приходится в труднодоступных местах. Целесообразно эту операцию выполнять борнапильниками, шлифовальными борголовками, применяя опиловочно-зачистные станки. Припасовкой называется точная взаимная пригонка деталей, соединяющихся без зазоров при любых перекантовках. Припасовка отличается высокой точностью обработки, что необходимо для беззазорного сопряжения деталей.  Рис. 49. Припасовка: а - разметка, б - подгонка, в - подпиливание, г - проверка вкладышем.  Рис. 50. Припасовка косоугольных вкладышей: а - схема разметки наружных углов, б - опиливание наружной поверхности, в - схема разметки внутренних углов, г - опиливание внутренних углов, д - проверка вкладышем. Стр.37 Тема 13: «Притирка и доводка» Притиркой называется доводка деталей, работающих в паре, для обеспечения наилучшего контакта рабочих поверхностей. В машиностроении притирка применяется для уплотнения арматуры, пробки и корпуса кранов, пробок, золотников и других деталей для получения плотных, герметичных (непроницаемых) разъемных и подвижных соединений. Притирка является более точной, чем шабрение, чистовой отделочной операцией и применяется главным образом для обеспечения плотных, герметичных (непроницаемых) разъемных и подвижных соединений. Доводка является чистовой обработкой отшлифованных деталей с целью получения точных размеров и малой шероховатости поверхности. Доводку выполняют на поверхностях, предварительно обработанных шлифованием с оставленным припуском на доводку от 0,01 до 0,02 мм. Обработанные доводкой поверхности хорошо сопротивляются износу и коррозии, что является решающим фактором в эксплуатации измерительных и поверочных инструментов и очень точных деталей. Притиры: Притирку выполняют специальным инструментом - притиром, форма которого должна соответствовать форме притираемой поверхности. По форме притиры делят на плоские, цилиндрические (стержни и кольца), резьбовые и специальные (шаровые, асимметричные и неправильной формы). Притиры могут быть подвижными и неподвижными. Подвижный притир при притирке перемещается, а деталь остается неподвижной или перемещается относительно притира. Такими притирами являются цилиндры, диски, конусы и др.  Рис. 51. Плоские притиры: а - с канавками, б – гладкий. Приемы притирки: Для производительной и точной притирки необходимо правильно выбирать и строго дозировать количество абразивных материалов, а также смазки. Излишнее количество абразивного порошка или смазки препятствует соприкосновению притираемых поверхностей, отчего производительность и качество притирки снижаются. При окончательной притирке повышение производительности и качества притирки достигается путем покрытия притира тонким слоем абразивного порошка с тончайшим слоем стеарина, разведенного в бензине. При притирке необходимо учитывать величину давления на притир. При повышении давления между притиром и деталью увеличивается скорость процесса, но только до известных пределов. При очень большом давлении зерна раздавливаются, поверхность детали получается с задирами и иногда приходит в негодность. Обычно давление при притирке составляет 1,5 - 4 кгс/см2. При окончательной притирке давление на притир надо уменьшить. Стр.38  Рис. 52. Притирка плоских поверхностей: а - предварительная, б – окончательная.  Рис. 53. Притирка тонких и узких деталей: а - при помощи бруска, б - сферической поверхности ребра.  Рис. 54. Притирка тонких и узких деталей: а - скоб, скрепленных винтами, б - пакета деталей, скрепленных заклепками, б - скрепленных струбцинами. Стр.39 Притирка плоских поверхностей. Притирка плоских поверхностей обычно производится на неподвижных чугунных притирочных плитах. Форму и размеры плит выбирают в зависимости от величины и формы притираемых деталей. На поверхность притирочной плиты посыпают шлифующий порошок. Операция притирки обычно подразделяется на предварительную притирку (черновую) и окончательную (чистовую). Изделие или притир передвигают круговыми движениями. Притирку ведут до тех пор, пока притираемая поверхность не будет иметь матовый цвет или зеркальный вид. Для получения блестящей поверхности притирку заканчивают на притире из твердого дерева, покрытом разведенной в спирте венской известью. Притирка на плитах дает очень хорошие результаты. Поэтому на них притираются детали, требующие высокой точности обработки (шаблоны, калибры, плитки и т. п.). Тема 14: «Пайка, лужение, склеивание» Пайка - соединение деталей в твердом нагретом состоянии посредством расплавленного промежуточного присадочного материала, называемого припоем. Пайку очень широко применяют в разных отраслях промышленности. В машиностроении пайку применяют при изготовлении лопаток и дисков турбин, трубопроводов, радиаторов, ребер двигателей воздушного охлаждения, рам велосипедов, сосудов промышленного назначения, газовой аппаратуры и т. д. В электропромышленности и приборостроении пайка является в ряде случаев единственно возможным методом соединения деталей. Пайку применяют при изготовлении электро- и радиоаппаратуры, телевизоров, деталей электромашин, плавких предохранителей и т. д. Современные способы позволяют паять углеродистые, легированные и нержавеющие стали, цветные металлы и их сплавы. Качество, прочность и эксплуатационная надежность паяного соединения в первую очередь зависят от правильного выбора припоя. Не все металлы и сплавы могут исполнять роль припоев. Припои должны обладать следующими свойствами: Иметь температуру плавления ниже температуры плавления спаиваемых материалов; В расплавленном состоянии (в присутствии защитной среды, флюса или в вакууме) хорошо смачивать паяемый материал и легко растекаться по его поверхности; Обеспечивать достаточно высокие сцепляемость, прочность, пластичность и герметичность паяного соединения; Иметь коэффициент термического расширения, близкий к коэффициенту паяемого материала. Низкотемпературные припои применяют при паянии тонких оловянных предметов, при паянии стекла с металлической арматурой, деталей, которые особенно чувствительны к нагреву, а также в тех случаях, когда припой должен выполнять роль температурного предохранителя (в электрических тепловых приборах и др.). Тугоплавкие (твердые) припои представляют собой тугоплавкие металлы и сплавы. Из них широко применяют медно-цинковые и серебряные припои. Для получения определенных свойств и температуры плавления в эти сплавы добавляют олово, марганец, алюминий, железо и другие металлы. Стр.40  Рис. 55. Классификация припоев по температуре плавления. Флюсы для пайки: С повышением температуры скорость окисления поверхности спаиваемых деталей значительно возрастает, в результате чего припой не пристает к детали. Для удаления окисла применяют химические вещества, называемые флюсами, флюсы улучшают условия смачивания поверхности паяемого металла расплавленным припоем, предохраняют поверхность паяного металла и расплавленного припоя от окисления при нагреве и в процессе пайки, растворяют имевшиеся на поверхности паяемого металла и припоя окисные пленки. Различают флюсы для мягких и твердых припоев, а также для пайки алюминиевых сплавов, нержавеющих сталей и чугуна. Флюсы для мягких припоев — это хлористый цинк, нашатырь, канифоль, пасты и др. Канифоль - желтовато-коричневое смолистое вещество, получающееся в виде палочек или порошка при перегонке сосновой смолы, флюсующие свойства канифоли значительно слабее этих свойств других веществ, но она обладает тем преимуществом, что не вызывает коррозии паяного шва. Благодаря этому канифоль преимущественно применяют для пайки электро- и радиоаппаратуры. Канифоль применяют в виде порошка или раствора в спирте, а также палочками. Пасты паяльные - жидкость, приготовленная из хлористого цинка и аммония или хлористого цинка и крахмала. Для приготовления паяльной пасты крахмал растворяют в воде, затем раствор кипятят до тех пор, пока не получится клейстер. Крахмальный клейстер в холодном виде прибавляют к раствору хлористого цинка или хлористого аммония, перемешивая до тех пор, пока не получится слегка липкая жидкость. Стр.41 Флюсы для твердых припоев — это бура, борная кислота и некоторые другие вещества. Буру применяют в виде порошка, для чего ее толкут в ступе и просеивают. Чтобы при нагревании бура не пенилась, перед применением ее прокаливают. Бура легко впитывает влагу из воздуха, поэтому ее хранят в банке с притертой пробкой. Рекомендуется применять безводную буру, так как иначе флюс при нагреве теряет воду, набухает, трескается и вследствие этого затрудняется процесс пайки. Недостатком буры является то, что после остывания она оставляет на шве весьма прочную пленку. Для понижения температуры плавления в буру иногда добавляют хлористый цинк. Борная кислота представляет собой белые, на ощупь жирные чешуйки. По своим флюсующим свойствам борная кислота лучше буры, но применяется реже, так как стоимость ее выше. В качестве флюсов при пайке алюминиевых сплавов применяют сложные по химическому составу смеси, состоящие из фтористого натрия, хлористого лития, хлористого калия, хлористого цинка и др. Хлористые соли обладают способностью растворять окислы алюминия, поэтому их роль во флюсах является основной. Хлористый литий и хлористый калий вводят в состав флюсов с целью понижения температуры плавления. Инструменты для пайки: Основным инструментом для выполнения пайки является паяльник. По способу нагрева паяльники разделяют на три группы: периодического подогрева, с непрерывным подогревом газом или жидким топливом и электрические.  Рис. 56. Газовый паяльник: 1 - паяльник, 2 - стержень, 3 - хомутик, 4 - ацетиленокислородная горелка, 5,9 - вентили, 6 - рукоятка, 7,8 - ниппели под шланги для кислорода и ацетилена, 10 – сопло.  Рис. 57. Бензиновый паяльник: 1 - паяльник, 2 - бензиновая горелка, 3 – рукоятка. Электрические паяльники применяют широко, так как они просты по устройству и удобны в обращении. При их работе не образуются вредные газы, разъедающие полуду на медном стержне, и нагрев спаиваемых мест осуществляется равномерно при постоянной температуре, что значительно повышает качество пайки. Такие паяльники нагревают быстро (2 - 8 мин). Электрические паяльники делят на прямые (рис. 58, а) и угловые (рис. 58, 6). Стр.42  Рис. 58. Электрические паяльники: а - прямой, б - угловой; 1 - рукоятка, 2 - стальная пробка, 3 - хомутики, 4 - нагревательный элемент, 5 - накладные боковины, 6 - шнур, 7 - штепсельная вилка, 8 - медный стержень. Виды паяных соединений. В зависимости от предъявляемых к спаиваемым изделиям требований паяные швы разделяют на три группы: Прочные, обладающие определенной механической прочностью, но - не обязательно герметичностью; Плотные, т. е. сплошные герметичные швы, не допускающие проникновения какого-либо вещества; Плотно-прочные швы, которые обладают и прочностью, и герметичностью.  Рис. 59. Паяные швы: а - стыковой, б - нахлесточный, в - ступенчатый, г - с косым срезом, д - стыковой с накладкой, е – герметичный. Соединяемые детали должны хорошо подгоняться одна к другой. Лужение: Покрытие поверхности металлических изделий тонким слоем соответствующего назначению изделий сплава (олова, сплава олова со свинцом и др.) называется лужением, Стр.43 а наносимый слой - полудой. Лужение, как правило, применяют при подготовке деталей к пайке, а также для предохранения изделий от коррозии, окисления. Лужение - подготовительная операция при заливке подшипников баббитом. Полуду приготовляют так же, как и припой. В качестве полуды пользуются оловом и сплавами на оловянной основе. Процесс лужения состоит из подготовки поверхности, приготовления полуды и ее нанесения на поверхность. Подготовка поверхности к лужению зависит от требований, предъявляемых к изделиям, и от способа нанесения полуды. Перед покрытием оловом поверхность обрабатывают щетками, шлифованием и обезжириванием, травлением. Щетками обрабатывают обычно поверхности, покрытые окалиной или сильно загрязненные. Изделия перед подготовкой промывают чистой водой, а при обработке применяют для ускорения процесса мелкий песок, пемзу и известь.   Рис. 60. Лужение деталей: а - погружение в ванну с оловом, б - нагрев деталей для облуживания, в - облуживание растиранием олова. Стр.44 Неровности на изделиях удаляют шлифованием абразивными кругами и шкурками. Клеевые соединения: Клеевое соединение - неразъемное соединение деталей машин, строительных конструкций и других изделий с помощью клеев. Соединение материалов склеиванием находит все более широкое применение. Соединения, полученные склеиванием, обладают достаточной герметичностью, водо-масло-стойкостью, высокой стойкостью к вибрационным и ударным нагрузкам. Склеивание во многих случаях может заменить пайку, клепку, сварку, посадку с натягом. К недостаткам клеевых соединений относятся: незначительная тепловая стойкость. Надежное соединение деталей малой толщины, как правило, возможно только склеиванием. Клеевые соединения осуществляют различными способами. Чаще всего применяется соединение внахлестку и в стык с помощью планки, втулки и т. п. Наиболее распространенные клеевые соединения показаны на рис. 61, (а – в).  Рис. 61. Рекомендуемые конструктивные формы клеевых соединений: а - плоскостные, б - тавровые, в - цилиндрические; I - нахлесточные соединения, II - врезные (шпунтовые), III – стыковые. Основной дефект, который часто имеет место при склеивании, так называемый "непроклей" (участки, на которых не осуществилось соединение склеиванием). Причины непрочности клеевых соединений: плохая очистка склеиваемых поверхностей; неравномерное нанесение слоя на склеиваемые поверхности, отдельные участки поверхности клеем не смазаны или смазаны густо; затвердевание нанесенного на поверхности клея до их соединения; недостаточное давление на соединяемые части склеиваемых деталей; неправильный температурный режим и недостаточное время сушки соединенных частей. Стр.45 Список использованной литературы http://metallurgu.ru/books/item/f00/s00/z0000022/index.shtml http://delta-grup.ru/bibliot/18/oglav.htm https://booktech.ru/books/mehanicheskaya-obrabotka/14320-slesarnoe-delo-1968-n-i-makienko.html Стр.46 |