Отчет по слесарной практике Студент Группы "эм220" Фамилия И. О Гайнов Н. А. Проверил Мастер П. О

Скачать 2.42 Mb. Скачать 2.42 Mb.

|

|

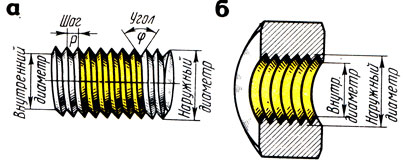

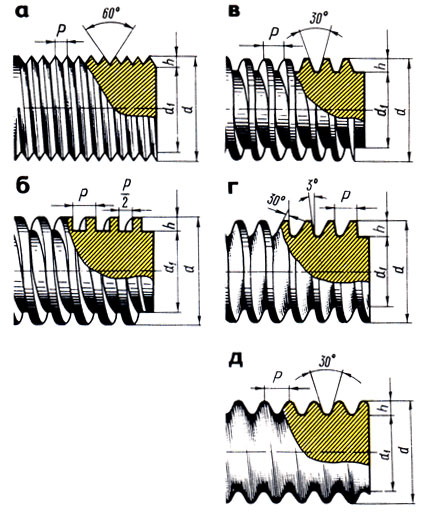

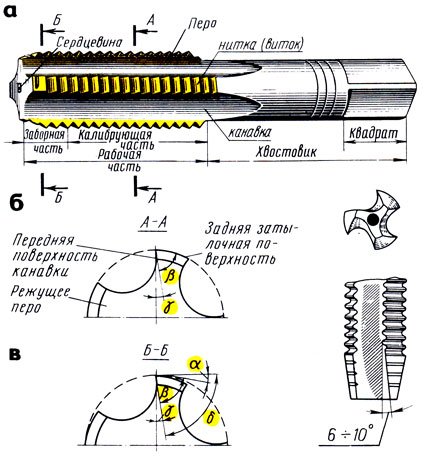

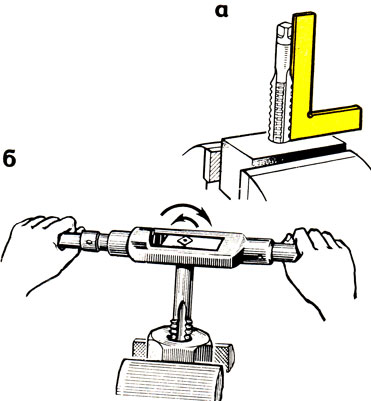

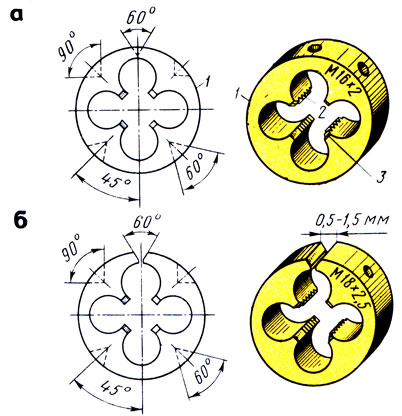

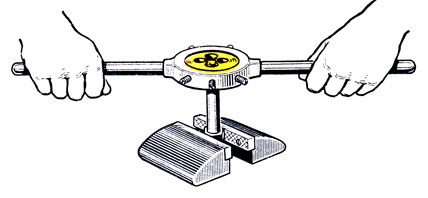

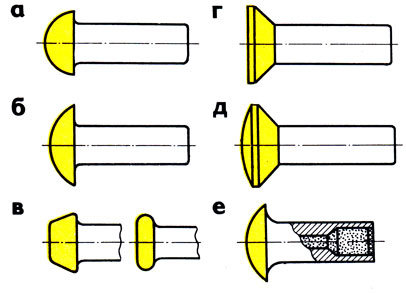

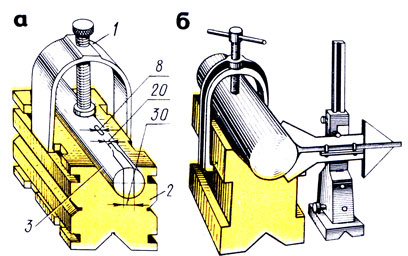

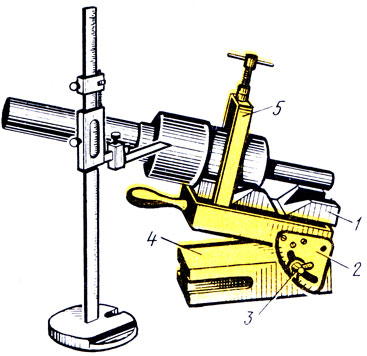

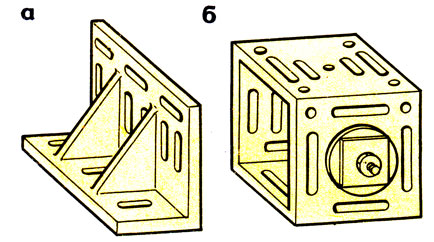

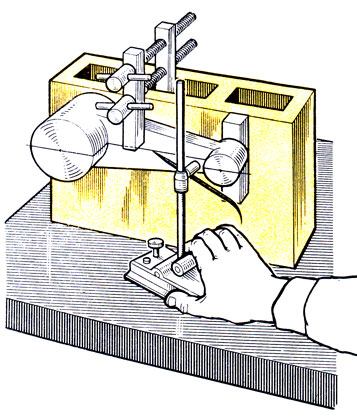

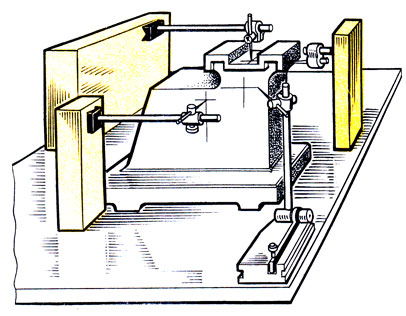

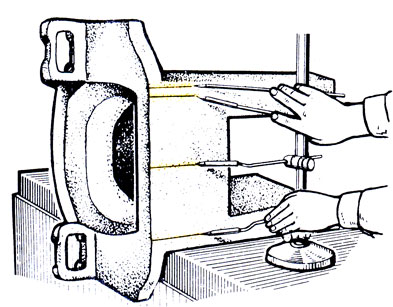

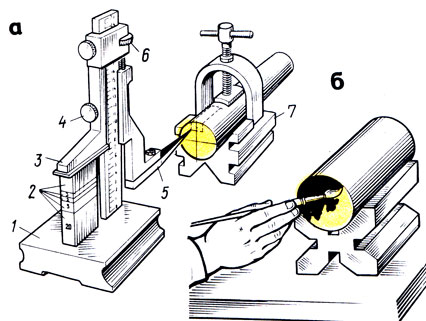

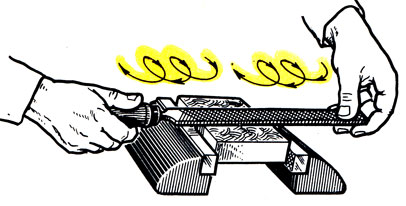

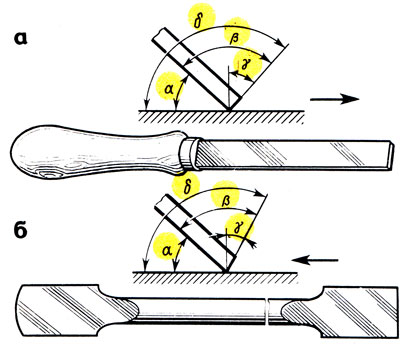

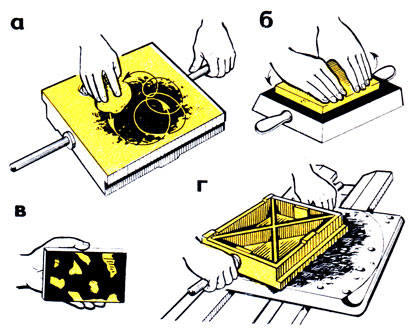

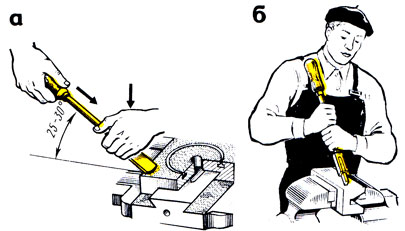

Тема 8: «Нарезка резьбы» Наиболее распространенными соединениями деталей машин являются резьбовые. Широкое применение резьбовых соединений в машинах, механизмах объясняется простотой и надежностью этого вида креплений, удобством регулирования затяжки, а также возможностью разборки и повторной сборки без замены детали. Нарезанием резьбы называется образование резьбы снятием стружки (а также пластическим деформированием) на наружных или внутренних поверхностях заготовок деталей. Резьба бывает двух видов: наружная и внутренняя. Стержень с наружной резьбой называется винтом (рис. 28, а), деталь с внутренней резьбой - гайкой (рис. 28, б). Эти виды резьбы изготовляют на станках и ручным способом.  Рис. 28. Детали с резьбой: а - наружной (болт), б - внутренней (гайка). У всякой резьбы различают следующие основные элементы: профиль резьбы, угол профиля, высоту профиля, шаг резьбы, наружный диаметр, средний и внутренний диаметры резьбы. Профили резьб: Профиль резьбы зависит от формы режущей части инструмента, при помощи которого нарезается резьба. Чаще всего применяется цилиндрическая треугольная резьба (пилообразная) (рис. 29, а), обычно ее называют крепежной; такую резьбу нарезают на крепежных деталях, например на шпильках, болтах и гайках.  Рис. 29. Профили и элементы резьб: а - цилиндрическая треугольная, б - прямоугольная, в - трапецеидальная, г - упорная, д – круглая. Стр.25 Инструменты для нарезания резьбы: Резьбы на деталях получают нарезанием на сверлильных, резьбонарезных и токарных станках, а также и накатыванием, т. е. методом пластических деформаций. Инструментом для накатывания резьбы служат накатные плашки, накатные ролики и накатные головки. Иногда резьбу нарезают вручную. Внутреннюю резьбу нарезают метчиками, наружную - плашками, прогонками и другими инструментами.  Рис. 30. Метчик ручной: a - конструкция, б - элементы, в - главные углы. Нарезание внутренней резьбы. Просверленное отверстие, в котором нарезают резьбу метчиком, должно быть обработано зенкером или же проточено. При нарезании резьбы материал частично "выдавливается", поэтому диаметр сверла должен быть несколько больше, чем внутренний диаметр резьбы. Изменение величины отверстия при нарезании резьбы у твердых и хрупких металлов меньше, чем у мягких и вязких металлов. Если просверлить под резьбу отверстие диаметром, точно соответствующим внутреннему диаметру резьбы, то материал, выдавливаемый при нарезании, будет давить на зубья метчика, отчего они в результате большого трения сильно нагреваются и к ним прилипают частицы металла. Резьба может получиться с рваными нитками, а в некоторых случаях возможна поломка метчика. При сверлении отверстия слишком большого диаметра резьба получится неполной. В целях облегчения работы вороток с метчиком вращают не все время по направлению часовой стрелки, а один-два оборота вправо и пол-оборота влево и т. д. Благодаря такому возвратно-вращательному движению метчика стружка ломается, получается короткой (дробленой), а процесс резания значительно облегчается. Стр.26  Рис. 31. Нарезание внутренней резьбы: а - установка метчика, б - процесс нарезания. Закончив нарезание, вращением воротка в обратную сторону вывертывают метчик из отверстия, затем прогоняют его насквозь. Правила нарезания резьбы метчиком: При нарезании резьбы в глубоких отверстиях, в мягких и вязких металлах (медь, алюминий, бронза и др.) метчик необходимо периодически вывертывать из отверстия и очищать канавки от стружки; Нарезать резьбу следует полным набором метчиков. Нарезание резьбы сразу средним метчиком без прохода черновым, а затем чистовым не ускоряет, а, наоборот, затрудняет работу; резьба в этом случае получается недоброкачественной, а метчик может сломаться. Средний и чистовой метчики вводят в отверстие без воротка и только после того, как метчик пройдет правильно по резьбе, на головку надевают вороток и продолжают нарезание резьбы; Глухое отверстие под резьбу нужно делать на глубину, несколько большую, чем длина нарезаемой части, с таким расчетом, чтобы рабочая часть метчика немного вышла за пределы нарезаемой части. Если такого запаса не будет, резьба получится неполной; В процессе нарезания необходимо тщательно следить за тем, чтобы не было перекоса метчика; для этого надо через каждые 2 - 3 нарезанные нитки проверять с помощью угольника положение метчика по отношению к верхней плоскости изделия. Особенно осторожно нужно нарезать резьбу в мелких и глухих отверстиях; На качество резьбы и стойкость инструмента влияет правильный выбор смазочно-охлаждающей жидкости (табл. 4). Паста для смазки резьбонарезного инструмента. При нарезании резьб в деталях из силумина, алюминия стружка налипает на метчик и вследствие этого возникают задиры; при нарезании резьбы в нержавеющих, жаропрочных и других высоколегированных сталях метчик быстро затупляется. Стр.27 Наружную резьбу нарезают плашками вручную и на станках. В зависимости от конструкции плашки подразделяют на круглые, накатные, раздвижные. Круглые плашки при нарезании резьбы вручную закрепляют в специальном воротке.  Рис. 32. Цельная (а), разрезная (б) плашки: 1 - плашка, 2 - резьба, 3 - заборная часть.  Рис. 33. Резьбонакатные плашки: а - малогабаритная типа МПН, б - для накатывания на тонкостенных трубах. Для равномерного распределения давления винта на полуплашки во избежание перекоса между полуплашками и винтом помещают сухарь. Нарезание наружной резьбы. При нарезании резьбы плашкой надо иметь в виду, что в процессе образования профиля резьбы металл изделия, особенно сталь, медь и др., "тянется", диаметр стержня увеличивается. Вследствие этого усиливается давление на поверхность плашки, что приводит к ее нагреву и прилипанию частиц металла, поэтому резьба получается рваной. Стр.28  Рис. 34. Нарезание резьбы плашкой. Тема 9: «Клёпка» Клепкой называется процесс соединения двух или нескольких деталей при помощи заклепок. Этот вид соединения относится к группе неразъемных, так как разъединение склепанных деталей возможно только путем разрушения заклепок. Процесс клепки состоит из следующих основных операций: образование отверстия под заклепку в соединяемых деталях сверлением или пробивкой; зенкование гнезда под закладную головку заклепки (при потайной клепке); вставка заклепки в отверстие; образование замыкающей головки заклепки, т. е. собственно клепка. Клепка разделяется на холодную, т. е. выполняемую без нагрева заклепок, и горячую, при которой перед постановкой на место стержень заклепки нагревают до 1000-1100°С. Заклепка - цилиндрический металлический стержень с головкой определенной формы. Головка заклепки, высаженная заранее, т. е. изготовленная вместе со стержнем, называется закладной, другая, образующаяся во время клепки из части стержня, выступающего над поверхностью склепываемых деталей, называется замыкающей.  Рис. 35. Виды заклепок: а - с полукруглой высокой головкой, б - с полукруглой низкой головкой, в - с плоской головкой, г - с потайной головкой, д - с полупотайной головкой, е - взрывная двухкамерная. Стр.29 Тема 10: «Пространственная разметка» Пространственная разметка намного сложнее плоскостной. Если при плоскостной разметке разметочные линии наносят в одной плоскости, то при пространственной разметке разметочные линии наносят в разных плоскостях и под разными углами. Приспособления для разметки: Прежде чем приступить к разметке, заготовку устанавливают и выверяют на разметочной плите, пользуясь для этого опорными подкладками, призмами и домкратами, разметочными ящиками и др.  Рис. 36. Призмы: a - П. А. Щербакова, б - обычная со скобой; 1 - скоба, 2 - призма, 3 – валик.  Рис. 37. Призма для разметки деталей под углом: 1 - призма, 2 - диск, 3 - гайка-барашек, 4 - основание, 5 – скоба. Стр.30 Угольники (рис. 38, а) изготовляют из серого чугуна. На обеих полках угольника имеются отверстия. Отверстия в горизонтальной полке дают возможность крепить угольник к разметочной плите с Т-образными пазами; с помощью отверстий на вертикальной полке к угольнику крепят размечаемые заготовки.  Рис. 38. Разметочные приспособления: а - угольник, б – кубик.  Рис. 39. Разметка при помощи ящика.  Рис. 40. Разметка при помощи ящика без перекантовки. Стр.31 Подготовка к разметке. Прежде чем приступить к разметке, внимательно проверяют заготовку: нет ли на ней раковин, трещин, отбитых углов и других дефектов. Затем заготовку очищают от грязи и пыли. Далее подробно изучают чертеж будущей детали и намечают порядок разметки: определяют, в каких положениях деталь будет устанавливаться на плите и в какой последовательности будут наноситься разметочные линии. Для того чтобы избрать правильный путь разметки, необходимо отчетливо представлять назначение размечаемой детали, ее. роль в машине. Поэтому следует кроме чертежа размечаемой детали также изучить сборочный чертеж и ознакомиться с технологией изготовления детали. Выбор базы при разметке. Правильный выбор базы при разметке предопределяет качество разметки. Выбор разметочных баз зависит от конструктивных особенностей и технологии изготовления детали. Базу выбирают, руководствуясь следующими правилами: Если на заготовке имеется хотя бы одна обработанная поверхность, ее и принимают за базу; Если обрабатываются не все поверхности, то за базу принимают не обрабатываемую поверхность; Если наружные и внутренние поверхности не обработаны, то за базу предпочтительно принимают наружную поверхность; Все размеры наносят от одной поверхности или от одной линии, принятой за базу. После того как наметят базу, определяют порядок разметки, расположение и установку размечаемой детали на плите и выбирают необходимые разметочные инструменты и приспособления. Нанесение разметочных рисок. При пространственной разметке заготовок приходится наносить горизонтальные, вертикальные и наклонные риски. Эти наименования рисок сохраняются и после поворотов заготовки в процессе разметки. Если, например, риски при первоначальном положении заготовки были проведены горизонтально, то, хотя они после поворота заготовки на 90° стали вертикальными, чтобы не было путаницы, их продолжают называть горизонтальными. Разметка вертикальных рисок может выполняться тремя способами: разметочным угольником, рейсмасом и поворотом заготовки на 90°, рейсмасом от разметочных ящиков без поворота заготовки. Наклонные линии наносят чертилкой путем поворота детали по угломеру, установленному на необходимый угол.  Рис. 41. Много игольчатый высокопроизводительный рейсмас К. Ф. Крючека Стр.32 Разметку шпоночной канавки на валике необходимо выполнять в таком порядке: изучить чертеж; проверить заготовку; зачистить размечаемые места на валике; окрасить медным купоросом торец (рис. 42, б) валика и часть боковой поверхности, на которую будут наноситься риски; найти центр на торце с помощью центроискателя (или рейсмаса); установить валик на призму и проверить его горизонтальность; нанести на торец валика горизонтальную линию (рис. 42, а), проходящую через центр; повернуть валик на 90° и проверить вертикальность прочерченной линии по угольнику; нанести на торец рейсмасом горизонтальную линию; прочертить рейсмасом линию на боковой поверхности валика; прочертить две линии на боковой поверхности, соответствующие ширине шпоночной канавки, а .на торце - на глубину канавки; повернуть валик шпоночными рисками вверх и прочертить на торце линию, указывающую глубину шпоночной канавки, накернить контуры шпоночной канавки.  Рис. 42. Разметка шпоночной канавки: а - общий вид установки, б - нанесение на торец раствора медного купороса; 1 - измерительная поверхность, 2 - блок плиток, 3 - измерительная ножка, 4 - зажимный винт, 5 - чертилка, 6 - микрометрический винт, 7 – призма. Тема 11: «Шабрение» Шабрением называется операция по снятию (соскабливанию) с поверхностей деталей очень тонких частиц металла специальным режущим инструментом - шабером. Цель шабрения - обеспечение плотного прилегания сопрягаемых поверхностей и герметичности (непроницаемости) соединения. Шабрением обрабатывают прямолинейные и криволинейные поверхности, вручную или на станках. Ручное шабрение - трудоемкий процесс, поэтому его заменяют более производительными методами обработки на станках. Шаберы - металлические стержни различной формы с режущими кромками. Поверхность, подлежащую шабрению, чисто и точно обрабатывают, опиливают личным напильником, строгают или фрезеруют. На шабрение оставляют припуск 0,1 -0,4 мм в зависимости от ширины и длины поверхности. При больших припусках и значительных неровностях сначала припиливают личным напильником с проверкой "на краску" (рис. 43). При этом напильник предварительно натирают мелом для устранения скольжения по краске и засаливания насечки. Стр.33  Рис. 43. Припиливание поверхности с проверкой 'на краску'. Плоские шаберы применяют для шабрения плоских поверхностей - открытых, пазов, канавок и т. д. Двусторонний плоский шабер (рис. 44, б) благодаря наличию двух режущих концов имеет большой срок службы.  Рис. 44. Плоские односторонний (а) и двусторонний (б) шаберы и углы заточки их. Перед шабрением поверхности очищают, промывают, протирают, затем наносят на них краску. Краски для шабрения. После очистки заготовки перед шабрением выявляют неровности путем окрашивания поверхностей краской. Шабровочная краска представляет собой смесь машинного масла с лазурью и ((еще с суриком и ультрамарином (синька), которые в отличие от лазури плохо смешиваются с маслом и нечетко видны на детали. Лазурь можно заменить сажей, замешанной на смеси автола с керосином. Краску измельчают так, чтобы между пальцами не ощущалось зерен. Затем краску насыпают в баночку (металлическую или стеклянную) и вливают туда масло. Количество машинного масла в смеси должно быть таким, чтобы краска имела консистенцию пасты, но не жидкой, так как излишек масла будет расплываться по контрольной плите, и проверяемая поверхность при наложении ее на плиту вся покроется краской. Стр.34  Рис. 45. Окрашивание плоских поверхностей при шабрении: а - окрашивание плиты, б - перемещение детали по плите (окрашивание), в - окрашенная деталь, тампоном, г - перемещение плиты по детали. Окрашивание поверхности. Краску наносят на поверхность плиты тампоном (рис. 45, а) из чистых льняных тряпок, сложенных в несколько слоев. Удобно наносить краску также мешочком, изготовленным из чистого полотна (холста), в который накладывают краску. Мешочек и тампоны в паузах между окрашиваниями кладут в чистую стеклянную посуду или жестяную баночку. Ни в коем случае не следует класть в мешочек сухую краску и обмакивать его в масло. Перед окрашиванием с поверхности детали удаляют стружку и грязь волосяной щеткой или чистой тряпкой, деталь осторожно накладывают обрабатываемой поверхностью на поверхность плиты и медленно передвигают. Для достижения равномерного износа плиты необходимо использовать всю ее поверхность. После двух-трех круговых движений по плите (рис. 45, б) деталь осторожно снимают. На хорошо обработанных поверхностях краска ложится равномерно по всей поверхности (рис. 45, в), на плохо подготовленных - неравномерно. В небольших углублениях краска будет скапливаться, а в местах, более углубленных ее вообще не будет. Так возникают белые пятна - наиболее углубленные места, не покрытые краской; темные пятна - менее углубленные, в них скопилась краска; серые пятна - наиболее выступающие, на них краска ложится тонким слоем.  Рис. 46. Приемы шабрения плоских деталей: а - 'от себя', б - 'но себя'. Стр.35 |