Отчет по слесарной практике Студент Группы "эм220" Фамилия И. О Гайнов Н. А. Проверил Мастер П. О

Скачать 2.42 Mb. Скачать 2.42 Mb.

|

|

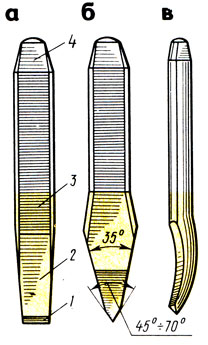

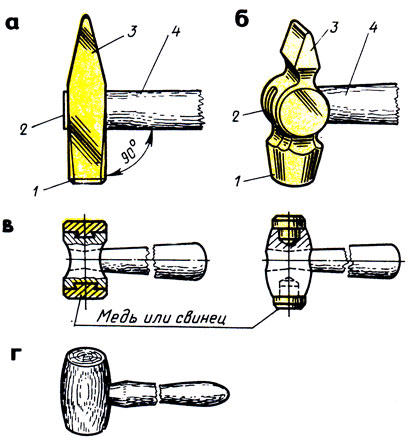

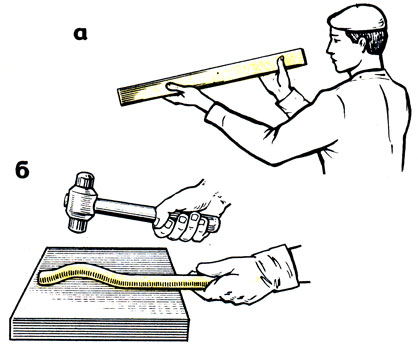

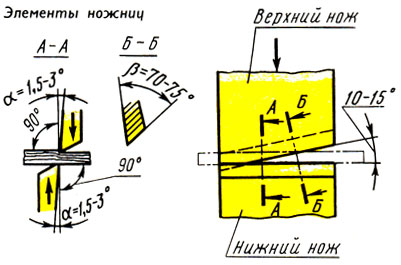

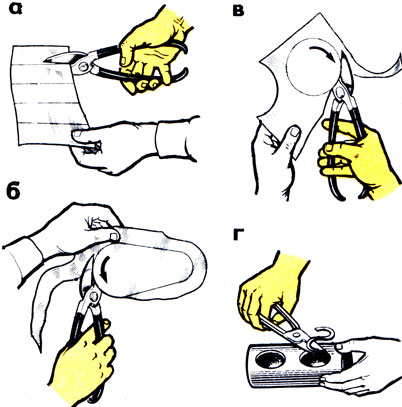

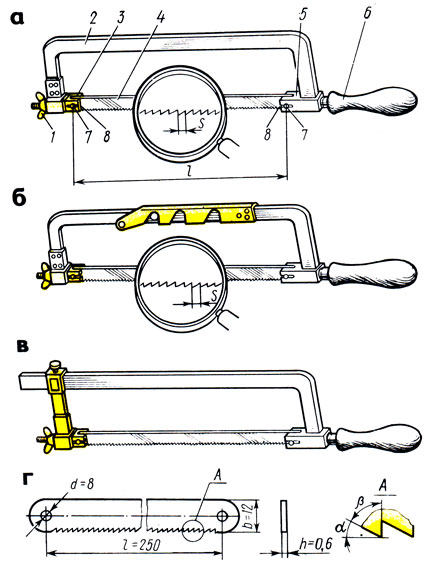

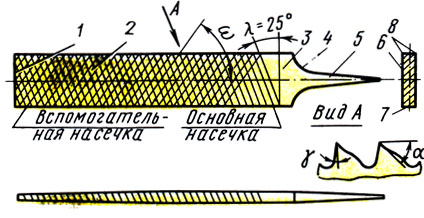

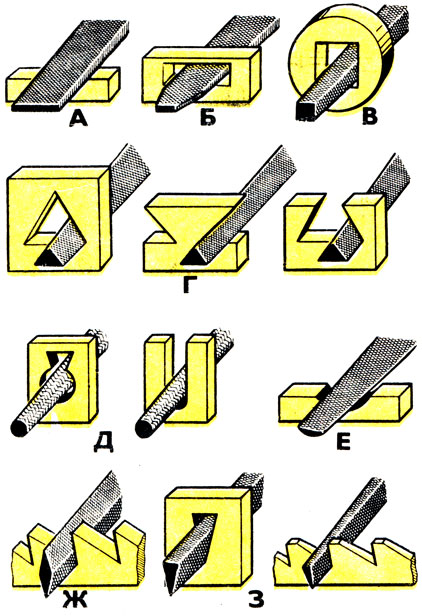

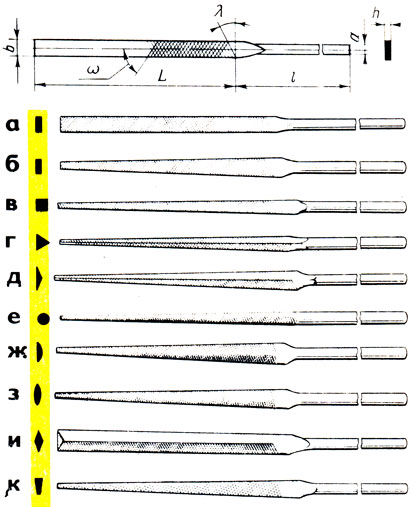

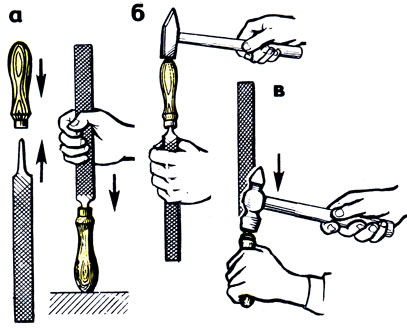

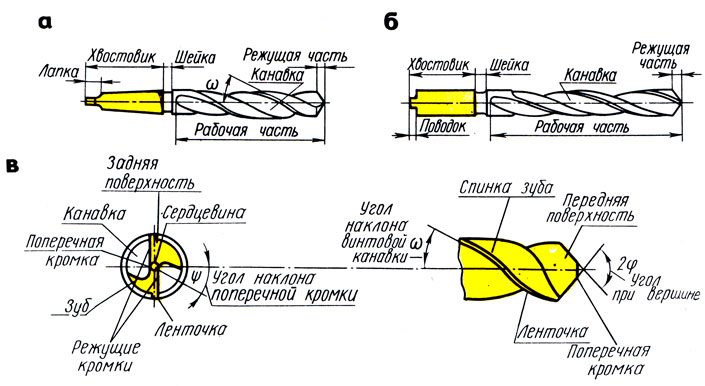

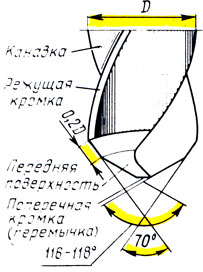

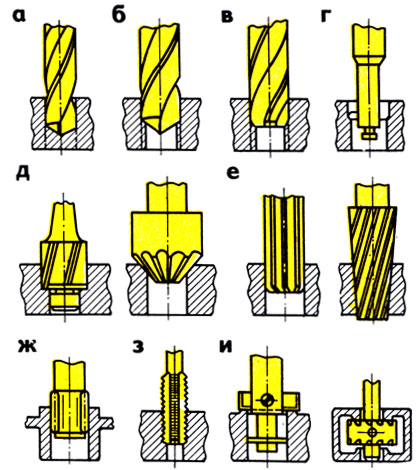

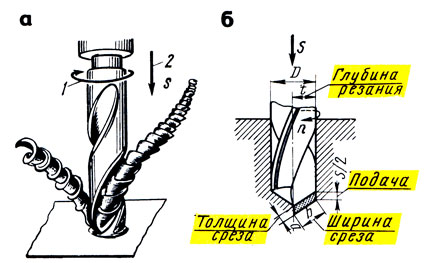

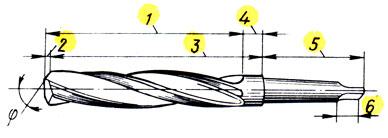

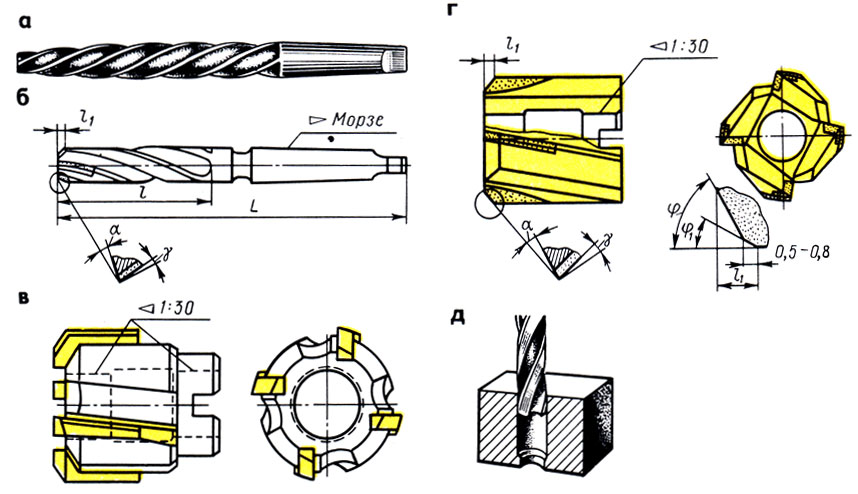

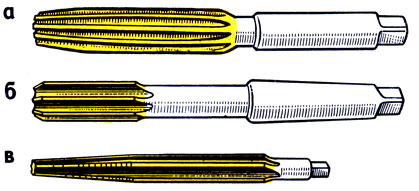

Тема 2: «Рубка металла» Рубкой называется слесарная операция, при которой с помощью режущего инструмента (зубила и др.) и ударного инструмента (слесарного молотка) с поверхности заготовки или детали удаляются лишние слои металла или заготовка разрубается на части. Рубка производится в тех случаях, когда по условиям производства станочная обработка трудно выполнима или нерациональна и когда не требуется высокой точности обработки. Рубка применяется для удаления (срубания) с заготовки больших неровностей (шероховатостей), снятия твердой корки, окалины, заусенцев, острых углов кромок на литых и штампованных деталях, для вырубания шпоночных пазов, смазочных канавок, для разделки трещин в деталях под сварку (разделка кромок), срубания головок заклепок при их удалении, вырубания отверстий в листовом материале. Инструменты для рубки: Слесарное зубило представляет собой стальной стержень, изготовленный из инструментальной углеродистой стали У7А, У8А, 7ХФ, 8Хф. Зубило состоит из трех частей: рабочей, средней и ударной (рис. 11, а). Рабочая часть 2 зубила представляет собой стержень с клиновидной режущей частью 7 (лезвие) на конце, заточенной под определенным углом. Ударная часть (боек) 4 сделана суживающейся кверху, вершина ее закруглена. Угол заострения (угол между боковыми гранями) выбирается в зависимости от твердости обрабатываемого металла. За среднюю часть 3 зубило держат при рубке. Стр.11 Рекомендуемые углы заострения зубила для рубки некоторых материалов следующие (град): Для твердых материалов (твердая сталь, бронза, чугун) ... 70* Для материалов средней твердости (сталь) … 60* Для мягких материалов (медь, латунь) ... 45* Для алюминиевых сплавов ... 35* Крейцмейсель (рис. 11, б) отличается от зубила более узкой режущей кромкой, предназначен для вырубания узких канавок, шпоночных пазов и т. п. Однако довольно часто им пользуются для срубания поверхностного слоя с широкой плиты: сначала крейцмейселем прорубают канавки, а оставшиеся выступы срубают зубилом. Материалы для изготовления крейцмейселя и углы заострения, твердость рабочей и ударных частей те же, что и для зубила. Для вырубания профильных канавок - полукруглых, двугранных и других применяют специальные крейцмейсели, называемые канавочниками (рис. 11, в), отличающиеся от крейцмейселя только формой режущей кромки.  Рис. 11. Инструменты для рубки: а - зубило, б - крейц мейсель, в – канавочник. Стр.12 Слесарные молотки - инструмент для ударных работ - изготовляют двух типов: 1 - молотки с круглым бойком (рис. 12, б) и 2 - молотки с квадратным бойком (рис. 12, а). Основной характеристикой молотка является его масса. Молоток состоит из ударника и рукоятки (ручки).  Рис. 12. a - с квадратным бойком, б - с круглым бойком, в - со вставками из мягкого металла, г - деревянный (киянка). Техника рубки: Для рубки используют возможно более прочные и тяжелые тиски (предпочтительно стуловые). Правильное положение корпуса, держание (хватка) инструмента при рубке - существенные условия высокопроизводительной работы. Для слесарной рубки используют поворотные и не поворотные параллельные тиски с шириной губок 100 -140 мм. Для тяжелой кузнечной рубки применяют стуловые тиски с шириной губок от 130 до 150 мм, которые крепят на специальной тумбе. При рубке металла зубилом решающее значение имеет положение рабочего (установка корпуса и ног), которое должно создавать наибольшую устойчивость центра тяжести тела при ударе. Положение корпуса и ног. Установка корпуса рабочего при рубке зубилом будет правильной, если корпус выпрямлен и обращен в пол-оборота (45°) к оси тисков, левая нога выставлена на полшага вперед, а угол, образуемый линиями осей ступней, будет составлять 60 - 75° в зависимости от силы удара. Держание (хватка) зубила. Зубило берут в левую руку за среднюю часть на расстоянии 15 - 20 мм от конца ударной части. Удары наносят правой рукой. Левая рука только держит зубило в определенном положении; сильно сжимать в руке зубило не следует. При движениях правой руки, наносящей удары по зубилу, левая рука играет роль балансира при последовательных установках инструмента. Стр.13 Держание (хватка) молотка. Молоток берут правой рукой за рукоятку на расстоянии 15 - 30 мм от конца, обхватывая четырьмя пальцами и прижимая к ладони, большой палец накладывая на указательный, крепко сжимая всеми пальцами. Все пальцы остаются в таком положении при замахе и при ударе. Этот способ называется "нанесение кистевого удара без разжатия пальцев". При другом способе хватки в начале замаха мизинец, безымянный и средний пальцы постепенно разжимают и рукоятку молотка охватывают только указательным и большим пальцами. Затем разжатые пальцы сжимают и ускоряют движение руки вниз. В результате получается сильный удар молотка. Этот способ называется "нанесение удара с разжатием пальцев". Сила удара должна соответствовать характеру работы, а также массе молотка (чем тяжелее молоток, тем сильнее удар), длине рукоятки (чем длиннее рукоятка, тем сильнее удар), длине руки работающего (чем длиннее рука и выше замах, тем сильнее удар). При рубке действуют обеими руками согласованно (синхронно), метко наносят удары правой рукой, перемещая в определенные промежутки времени зубило левой рукой. Тема 3: «Правка и рихтовка металла» Правка и рихтовка представляют собой операции по выправке металла, заготовок и деталей, имеющих вмятины, выпучены, волнистость, коробления, искривления и др. Правка и рихтовка имеют одно и то же назначение, но отличаются приемами выполнения и применяемыми инструментами и приспособлениями. Листовой материал и заготовки из него могут быть покороблены по краям и в середине, иметь изгибы и местные неровности в виде вмятин и выпучен различных форм. При рассмотрении деформированных заготовок можно заметить, что вогнутая сторона их короче выпуклой. Волокна на выпуклой стороне растянуты, а на вогнутой сжаты. Приемы правки: Кривизну деталей проверяют на глаз (рис. 13, а) или по зазору между плитой и уложенной на нее деталью. Края изогнутых мест отмечают мелом. Правка полосового металла осуществляется в следующем порядке. На выпуклой стороне мелом отмечают границы изгибов, после чего на левую руку надевают рукавицу и берут полосу, а: в правую руку берут молоток и принимают рабочее положение (рис. 13, б).  Рис. 13. Правка металла: а - проверка изгиба на глаз; б - момент правки. Стр.14 Более сильные удары наносят в середине и уменьшают силу удара по мере приближения к ее краю. Во избежание образования трещин и наклепа материала нельзя наносить повторные удары по одному и тому же месту заготовки. Особую аккуратность, внимательность и осторожность соблюдают при правке заготовок из тонкого листового материала. Наносят несильные удары, так как при неправильном ударе боковые грани молотка могут или пробить листовую заготовку или вызвать вытяжку металла. Правка (рихтовка) закаленных деталей. После закалки стальные детали иногда коробятся. Правка искривленных после закалки деталей называется рихтовкой. Сильно пружинящие, а также очень толстые заготовки правят на двух призмах, нанося удары через мягкую прокладку во избежание забоин на заготовке. Если усилия, развиваемые молотком, недостаточны для правки, применяют ручные или механические прессы. Тема 4: «Гибка металла» Гибка - способ обработки металла давлением, при котором заготовке или ее части придается изогнутая форма. Слесарная гибка выполняется молотками (лучше с мягкими бойками) в тисках, на плите или с помощью специальных приспособлений. Тонкий листовой металл гнут киянками, изделия из проволоки диаметром до 3 мм - плоскогубцами или круглогубцами. Гибке подвергают только пластичный материал. Гибка деталей - одна из наиболее распространенных слесарных операций. Изготовление деталей гибкой возможно как вручную на опорном инструменте и оправках, так и на гибочных машинах (прессах). Сущность гибки заключается в том, что одна часть заготовки перегибается по отношению к другой на заданный угол. Происходит это следующим образом: на заготовку, свободно лежащую на двух опорах, действует изгибающая сила, которая вызывает в заготовке изгибающие напряжения, и если эти напряжения не превышают предел упругости материала, деформация, получаемая заготовкой, является упругой, и по снятии нагрузки заготовка принимает первоначальный вид (выпрямляется). Во избежание вмятин и забоин от ударов между молотком и деталью прокладывают кусок железной полосы. Тема 5: «Резка металла» Резкой, или разрезанием, называют отделение частей (заготовок) от сортового или листового металла. Резка выполняется как со снятием стружки, так и без снятия стружки. Способы разрезания со снятием стружки: ручной ножовкой, на ножовочных, круглопильных, токарно-отрезных станках, а также газовой, дуговой резкой и другими способами. Без снятия стружки материалы разрезают ручными рычажными и механическими ножницами, кусачками, труборезами, пресс-ножницами, штампами. К резке относится также и надрезание металла. Сущность процесса резки ножницами заключается в отделении частей металла под давлением пары режущих ножей. Разрезаемый лист помещают между верхним и нижним ножами. Верхний нож, опускаясь, давит на металл и разрезает его. Стр.15  Рис. 14. Элементы ножниц. Резка ручными ножницами: Ручные ножницы применяют для разрезания стальных листов толщиной 0,5 - 1,0 мм и из цветных металлов до 1,5 мм. Ручные ножницы изготовляют с прямыми (рис. 15, а, б) и кривыми (рис. 15, в) режущими лезвиями. По расположению режущей кромки лезвия ручные ножницы делятся на правые и левые. Ножницы держат в правой руке, охватывая рукоятки четырьмя пальцами и прижимая их к ладони; мизинец помещают между рукоятками ножниц.  Рис. 15. Ручные ножницы: a - прямые левые, б - прямые правые, в - кривые левые. Резка ножовкой: Ручная ножовка - инструмент, предназначенный для разрезания толстых листов полосового, круглого и профильного металла, а также для прорезания шлицев, пазов, обрезки и вырезки заготовок по контуру и других работ. Ручная ножовка (рис. 16, а) состоит из станка (рамки) 2 и ножовочного полотна 4. Стр.16 На одном конце рамки имеется неподвижная головка 5 с хвостовиком и ручкой 6, а на другом конце - подвижная головка 3 с натяжным винтом и гайкой (барашек) 7 для натяжения полотна. В головках 5 и 3 имеются прорези, в которые вставляют ножовочное полотно и крепят штифтами 7.  Рис. 16. Ручная ножовка (станок): а - цельная, б - раздвижная, в - с передвижным держателем, г - ножовочное полотно; 1 - гайка-барашек, 2 - рамка (станок), 3 - подвижная головка, 4 - ножовочное полотно, 5 - неподвижная головка, 6 - хвостовик с ручкой, 7 - штифты, 8 – прорези. Каждый зуб ножовочного полотна имеет форму клина (резца). При резке ножовкой, как и при опиливании, должна соблюдаться строгая координация усилий (балансировка), заключающаяся в правильном увеличении нажима рук. Движение ножовки должно быть строго горизонтальным. Нажимают на станок обеими руками, но наибольшее усилие делают левой рукой, а правой рукой осуществляют главным образом возвратно-поступательное движение ножовки. Процесс резки состоит из двух ходов: рабочего, когда ножовка перемещается вперед от работающего, и холостого, когда ножовка перемещается назад по направлению к работающему. При холостом ходе на ножовку не нажимают, в результате чего зубья только скользят, а при рабочем ходе обеими руками создают легкий нажим так, чтобы ножовка двигалась прямолинейно. Стр.17 Тема 6: «Опиливание металла» Опиливанием называется операция по обработке металлов и других материалов снятием небольшого слоя напильниками вручную или на опиловочных станках. С помощью напильника слесарь придает деталям требуемую форму и размеры, производит пригонку деталей друг к другу, подготовляет кромки деталей под сварку и выполняет другие работы. Ручная обработка напильником в настоящее время в значительной степени заменена опиливанием на специальных станках, но полностью ручное опиливание эти станки вытеснить не могут, так как пригоночные работы при сборке и монтаже оборудования часто приходится выполнять вручную. Напильник (рис. 17) представляет собой стальной брусок определенного профиля и длины, на поверхности которого имеются насечки (нарезки), образующие впадины и острозаточенные зубцы (зубья), имеющие в сечении форму клина. Напильники подразделяют: по крупности насечки, по форме насечки, по длине и форме бруска, по назначению.  Рис. 17. Напильник слесарный общего назначения: 1 - носок, 2 - рабочая часть,3 - ненасеченный участок, 4 - заплечик, 5 - хвостовик, 6 - широкая сторона, 7 - узкая сторона, 8 – ребра. Виды напильников и для чего они применяются: А - плоские, Б - плоские остроносые (рис. 18, А, Б) применяются для опиливания наружных или внутренних плоских поверхностей, а также пропиливания шлицев и канавок. В - квадратные напильники (рис. 18, В) используются для распиливания квадратных, прямоугольных и многоугольных отверстий, а также для опиливания узких плоских поверхностей. Г - трехгранные напильники (рис. 18, Г) служат для опиливания острых углов 60° и более как с внешней стороны детали, так и в пазах, отверстиях и канавках, для заточки пил по дереву. Д - круглые напильники (рис. 18, Д) используют для распиливания круглых или овальных отверстий и вогнутых поверхностей небольшого радиуса. Е - полукруглые напильники (рис. 18, Е) (сечение сегмент) применяют для обработки вогнутых криволинейных поверхностей значительного радиуса и больших отверстий (выпуклой стороной); плоскостей, выпуклых криволинейных поверхностей и углов более 30° (плоской стороной). Ж - ромбические напильники (рис. 18, Ж) применяют для опиливания зубьев зубчатых колес, дисков и звездочек, для снятия заусенцев с этих деталей после обработки их на станках, а также опиливания углов свыше 15° и пазов. Стр.18 З - ножовочные напильники (рис. 18, 3). служат для опиливания внутренних углов, клиновидных канавок, узких пазов, плоскостей в трехгранных, квадратных и прямоугольных отверстиях, а также при изготовлении режущих инструментов и штампов.  Рис. 18. Напильники по форме сечения: А, Б - плоские, В - квадратные, Г - трехгранные, Д - круглые, Е - полукруглые, Ж - ромбические. З - ножовочные Напильники специального назначения изготовляют по ведомственным нормалям: для обработки цветных сплавов, изделий из легких сплавов и неметаллических материалов, а также тарированные. Плоские, квадратные, трехгранные, полукруглые, ромбические и ножовочные напильники изготовляют с насеченным и нарезанным зубом. Напильники по назначению подразделяют на следующие группы: общего назначения, специального назначения, надфили, рашпили, машинные. Надфили. Небольшие напильники называют надфилями, их применяют для лекальных, граверных, ювелирных работ, для зачистки в труднодоступных местах (отверстий, углов, коротких участков профиля и др.). Надфили имеют такую же форму (рис. 19, а - л), как и слесарные напильники. Стр.19  Рис. 19. Надфили: а - плоские тупоносые, б - плоские остроносые, в - квадратные, г - трехгранные, д - трехгранные односторонние, е - круглые, ж - полукруглые, з - овальные, и - ромбические, к - ножовочные, л - пазовые, L - рабочая часть, I - длина ручки, d - диаметр ручки, b - ширина надфиля, h - толщина надфиля. Насадка ручек напильников: Для того чтобы удобнее держать напильник при работе, на его хвостовик насаживают деревянную ручку (рукоятку), изготовленную из клена, ясеня, березы, липы или прессованной бумаги; последние лучше, так как не раскалываются.  Рис. 20. Насадка и снятие ручки напипьника: а - насадка ударом о веретак, б - насадка ударом мопотка, в - снятие ударом мопотка. Стр.20 Тема 7: «Сверление, зенкованние, зенкерование и развертывание отверстий» Сверление. Сверлением называется процесс образования отверстий в сплошном материале режущим инструментом - сверлом. Сверление применяется: для получения не ответственных отверстий, невысокой степени точности и невысокого класса шероховатости, например под крепежные болты, заклепки, шпильки и т. д. Для получения отверстий под нарезание резьбы, развертывание и зенкерование. Рассверливанием называется увеличение размера отверстия в сплошном материале, полученного литьем, ковкой, штамповкой или другими способами.  Рис. 21. Спиральные сверла (а, б), элементы сверла (в).  Рис. 22. Канавки и режущие кромки спирального сверла. Стр.21 Сверление производится в основном на сверлильных станках. В тех случаях, когда деталь невозможно установить на станок или когда отверстия расположены в труднодоступных местах, сверление ведут при помощи коловоротов, трещоток, ручных сверлильных машинок, электрических и пневматических ручных сверлильных машинок.  Рис. 23. Работы, выполняемые на сверлильных станках: а - сверление сквозных и глухих отверстий, б - рассверливание небольших отверстий на большие, в - зенкерование, г - растачивание, д - зенкование, е - развертывание, ж - проглаживание, з - нарезание внутренней резьбы, и – цекование. Для обеспечения точности при сверлении все детали, за исключением очень тяжелых, прочно закрепляют к столу сверлильного ставка. Для установки и закрепления обрабатываемых деталей на столе сверлильного станка применяются различные приспособления, наиболее распространенными из них являются: прихваты с болтами, тиски машинные (винтовые, эксцентриковые и пневматические), призмы, упоры, угольники, кондукторы, специальные приспособления и др. Для сверления обрабатываемую заготовку (деталь) неподвижно закрепляют в приспособлении, а сверлу сообщают два одновременных движения (рис. 24, а) - вращательное по стрелке 7, которое называется главным (рабочим) движением, или движением резания (обозначается буквой v), и поступательное 2, направленное вдоль оси сверла, которое называется движением подачи (обозначается буквой s). При сверлении под влиянием силы резания происходит отделение частиц металла и образование элементов стружки. Скорость резания, подача и глубина составляют режим резания. Стр.22  Рис. 24. Движение инструмента при сверлении (а), элементы резания (б). При сверлении различают сквозные, глухие и неполные отверстия. Высококачественное отверстие обеспечивается правильным выбором приемов сверления, правильным расположением сверла относительно обрабатываемой поверхности и совмещением оси сверла с центром (осью) будущего отверстия. Зенкерование. Зенкерованием называется процесс обработки зенкерами цилиндрических и конических необработанных отверстий в деталях, полученных литьем, ковкой или штамповкой, или предварительно просверленных с целью увеличения диаметра, улучшения качества их поверхности, повышения точности (уменьшения конусности, овальности, разбивки).  Рис. 25. Зенкер: 1 - рабочая часть, 2 - режущая часть, 3 - направляющая часть, 4 - шейка, 5 - хвостовик, 6 – лапка. При зенкеровании отверстий широко применяют комбинированные инструменты, позволяющие совмещать зенкерование со сверлением. Зенкерование является либо окончательной обработкой отверстия, либо промежуточной операцией перед развертыванием отверстия, поэтому при зенкеровании оставляют еще небольшие припуски для окончательной отделки отверстия разверткой (так же, как и после сверления оставляют припуск под зенкерование). Зенкование. Зенкование — это процесс обработки специальным инструментом цилиндрических или конических углублений и фасок просверленных отверстий под головки болтов, винтов и заклепок. Стр.23  Рис. 26. Зенкеры: a - цельный с коническим хвостовиком, б - хвостовой с напаянными пластинками из твердого сплава, в - насадкой со вставными ножами, г - насадной с напаянными пластинками, д - работа зенкером. Зенкование и цекование, как и сверление отверстий на определенную глубину, выполняют на сверлильных станках. Крепление зенковок и цековок не отличается от крепления сверл. При зенковании и зенкеровании необходимо соблюдать те же правила безопасности труда, что и при сверлении. Развертывание отверстий. Развертывание — это процесс чистовой обработки отверстий, обеспечивающей точность 7 - 9 квалитетов и шероховатость поверхности 7 - 8-го классов. Инструмент для развертывания - развертки. Развертывание отверстий производят на сверлильных и токарных станках или вручную. По форме обрабатываемого отверстия развертки подразделяют на цилиндрические (рис. 27, а) и конические (рис. 27, в). Ручные и машинные развертки состоят из трех основных частей: рабочей, шейки и хвостовика (рис. 27).  Рис. 27. Развертки: а - ручная, б - машинная, в – коническая. Стр.24 |