курсовая работа по дисциплине конструкция ад. Курсовой конструкция. Проект конструкции узла турбины высокого давления

Скачать 0.92 Mb. Скачать 0.92 Mb.

|

|

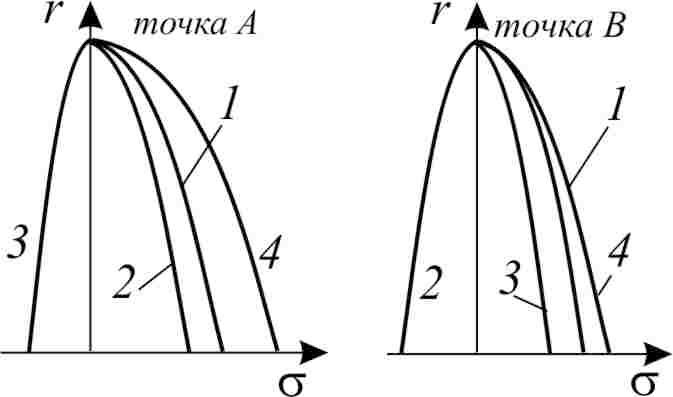

Федеральное агентство по образованию Государственное образовательное учреждение высшего профессионального образования Пермский государственный технический университет Факультет ____Аэрокосмический____ Специальность_160301 “Авиационные двигатели и энергетические установки”___ Кафедра ______”Авиационные двигатели”______ КУРСОВОЙ ПРОЕКТ по дисциплине «Конструкция газотурбинных двигателей» На тему Проект конструкции узла турбины высокого давления Студент Субботина Анна Вадимовна (гр. АД-02-1)_____(_______________) Состав курсового проекта Пояснительная записка на _32_ стр. Графическая часть на __1_ листах. Пермь 2006 Реферат Курсовой проект 31 стр., 23 рис., 7 табл., 5 источников. ГАЗОТУРБИННЫЕ ДВИГАТЕЛИ, ГАЗОВЫЕ ТУРБИНЫ, КОНСТРУКЦИЯ ТУРБИНЫ ВЫСОКОГО ДАВЛЕНИЯ, РАСЧЕТ НА ПРОЧНОСТЬ ЭЛЕМЕНТОВ ТУРБИНЫ. Объектом проектирования является осевая газовая турбина наземной газотурбинной установки. Цель работы – разработка конструкции газовой турбины, расчет на прочность и колебания основных элементов турбины. В работе проведен сравнительный анализ конструктивных решений турбин, выбрана конструктивная схема турбины, выполнена детальная проработка конструкции. Проведены расчеты на прочность рабочей лопатки и диска 1-й ступени, расчет лопатки на колебания. Сделана оценка работоспособности указанных элементов конструкции. В расчетной части проекта использованы приближенные методики расчетов. Анализ полученных в работе результатов показывает, что разработанная конструкция турбины соответствует современному техническому уровню, основные элементы конструкции удовлетворяют условиям прочности. Работа носит учебный характер. Содержание ВведениеКонструкторская часть Обоснование выбора проточной части Обоснование выбора конструктивной схемы узла Выбор количества, расположения и типа опор Основные силовые факторы и усилия, действующие на элементы узла Силовая схема узла Тип ротора и его основные особенности Обоснование способа крепления дисков с валом и дисков с дисками Обоснование способа крепления рабочих лопаток с дисками Выбор профиля дисков Конструкция статора Конструкция корпуса Конструкция сопловых аппаратов Уплотнение газовоздушного тракта Уплотнение масляных полостей Охлаждение турбины Расчёт лопатки на статическую прочность Методика расчёта лопатки на статическую прочность Расчёт газодинамических сил, действующих на лопатку Определение геометрических параметров лопатки Определение расчётного режима по частоте вращения Определение рабочей температуры лопатки Выбор материала и его характеристики Расчёт напряжений в лопатке Оценка работоспособности лопатки по условиям прочности Расчёт диска по разрушающим оборотам Методика расчёта диска по разрушающим оборотам Выбор материала диска и обоснование. Основные характеристики материала Определение основных параметров диска. Схематизация диска Определение контурной нагрузки, приложенной к ободу диска Определение расчётного режима по частоте вращения Определение зависимости предела длительной прочности материала диска от радиуса Расчёт коэффициентов запаса Оценка работоспособности диска по условиям прочности Расчёт лопатки на колебания 4.1 Методика определения низшей собственной частоты колебаний лопатки 4.2 Подготовка исходных данных для определения низшей собственной частоты Расчёт низшей собственной частоты колебаний лопатки Построение резонансной диаграммы Изменение собственной частоты колебаний лопатки с учётом вращения и температуры Определение опасных гармоник Определение диапазона рабочих оборотов Определение резонансных режимов работы лопатки 4.5 Анализ результатов расчета лопатки на колебания. Заключение Список литературы 1. Конструкторская часть 1.1 Обоснование выбора проточной части. Проточная часть выбиралась на основании газодинамического расчета (см. [1], стр. 4-6) Предпочтительным оказался вариант с относительно постоянным втулочным диаметром, что в свою очередь позволяет повысить технологичность производства (унификация дисков). Форма проточной части изображена в приложении 3. 1.2 Обоснование конструктивной схемы узла. Схема выбиралась исходя из расчета (см. [1], стр. 4-6) и конструкции прототипа. А именно, чтобы не переоснащать производство, и оставить большую часть технической документации нетронутой, большинство деталей турбины было решено оставить неизменными по своей конструкции. Изменения, в основном, направлены на преобразование геометрии сопловых и рабочих лопаток силовой турбины, и как следствие сокращение их числа. Это должно принести положительный экономический эффект в производстве и дальнейшей эксплуатации ГТУ в целом. 1.3 Выбор количества, расположения и типа опор. Ротор турбины выполняем двухопорным. Для уменьшения массы турбины применяем консольное расположение диска. Располагаем роликовый подшипник вблизи диска, поскольку он допускает относительные осевые перемещения ротора и корпуса (вследствие разности температурных расширений и упругих деформаций от действия осевых сил). Вторая опора ротора состоит из шарикоподшипника. Шарикоподшипник, поскольку необходима его фиксация от осевых перемещений и восприятие осевых и радиальных усилий. Располагаем данную опору подальше от дисков, вследствие повышенных тепловых потоков и необходимости в этих случаях увеличения подачи масла на их охлаждение, а также потому, что данная опора является также задней опорой компрессора высокого давления. Также обе опоры установим в упруго-демпферные рессоры типа «беличье колесо» для снижения критической частоты вращения ротора, а также для демпфирования колебаний ротора турбины. 1.4 Основные силовые факторы и усилия, действующие на элементы узла. На ротор турбины действуют газодинамические силы (осевые и окружные), силы давления, инерционные (центробежные) силы и силы реакции в опорах. На статор турбины действуют осевые и окружные газодинамические силы, силы давления, силы реакции в опорах и в подвеске. 1.5 Силовая схема узла.   10 7 11 1 3  5  12 4 8 4  9  2 Усилия, действующие на элементы ротора: 1. Осевые газодинамические силы, действующие на лопатки ротора. 2. Инерционные силы 3. Окружные газодинамические силы, действующие на лопатки ротора. 4. Реакции в опорах. 9. Осевые усилия со стороны ротора компрессора . 8. Крутящий момент от нагрузки. 12. Осевые усилия в разгрузочной полости для минимизации осевых усилий со стороны ротора компрессора. Усилия, действующие на элементы статора: 5. Осевые газодинамические силы. 7. Силы давления. 8. Крутящие моменты. 10. Крутящие моменты со стороны корпуса КС. 11. Осевые усилия со стороны корпуса КС. 1.6 Конструкция ротора. Тип ротора и его основные особенности. Турбина – осевая, одноступенчатая. Выбрали ротор турбины дискового типа, с консольным расположением опор. Направление вращения – левое. В целях улучшения технологичности деталей турбины внутренний диаметр ее проточной части выполнен постоянным. Турбина снабжена системой активного регулирования радиальных зазоров. 1.6.1 Конструкция основных элементов ротора и их крепление . Подавляющее большинство деталей и узлов заимствовано с прототипа по причинам, описанным в пункте 1.2, ротор турбины состоит из вала, диска 1-й ступени с рабочими лопатками, роликового подшипника, шарикового подшипника, стяжной втулки с гайкой, деталей лабиринтного уплотнения и крепления. Диск первой ступени крепится к валу через фланцевое соединение и затягивается гайкой. В этом соединении обеспечивается передача крутящего момента и центрирование рабочего колеса. Через призонные болты и штифты передается крутящий момент с дисков на вал ТВД. 1.6.2 Крепление рабочих лопаток с диском Рассматривалось два способа крепления рабочих лопаток турбины к диску: -шпилечное крепление -замковое крепление «елочного» типа. Предпочтение в итоге было отдано второму варианту, поскольку первое негативно сказывается на прочности диска. В частности, крепление лопаток с помощью шпилек ослабляет обод диска отверстиями под эти шпильки. Также данное соединение увеличивает массу соединения и периферийной части диска. Стоит упомянуть, что шпилечное крепление имеет преимущество замковым в виде сравнительно хорошего теплового контакта между лопаткой и диском, что обеспечивает улучшенный теплоотвод от лопатки в диск. 1.6.3 Выбор профиля диска. Выбираем диск по форме радиального сечения. Возможные варианты: -диск постоянной толщины -конический диск -гиперболический диск В общей массе двигателя масса всех дисков составляет 15…20 %. Поэтому уменьшение массы каждого диска позволяет существенно уменьшить массу всего двигателя, т.е. улучшить основной показатель качества его конструкции. Гиперболический профиль позволяет получить минимальную массу конструкции дисков. Однако, необходимость выдерживать точную геометрическую зависимость при изготовлении дисков создает трудности в технологии. Наиболее удобными в производстве являются диски конического профиля. Поэтому выбираем диск конического сечения. Ступицу данного диска выполним постоянной толщины, что позволить сократить время на обработку заготовки, и полотно диска относительно постоянной величины. 1.7 Конструкция статора. Статор состоит из соплового аппарата 1-й ступени, опор ротора, элементов лабиринтных уплотнений проточной части, кожухов и трубопроводов. 1.7.1 Конструкция корпуса Корпус турбины включает в себя корпус соплового аппарата, силовое кольцо опоры, промежуточное кольцо. Также для осмотра сопловых и рабочих лопаток в корпусе выполнены лючки. 1.7.2 Конструкция соплового аппарата. Сопловой аппарат расположен между наружным и внутренним кольцами газосборника, который является элементом камеры сгорания, и состоит из сопловых охлаждаемых лопаток, опоры СА и разрезного кольца. Наружные полки лопаток с помощью Г-образных выступов крепятся к наружному кольцу газосборника и фиксируются с помощью штифтов. Внутренние полки лопаток своими задними буртиками входят в кольцевую проточку опоры СА, а передними – в канавку, образованную опорой СА и фланцем внутреннего кольца газосборника. Таким образом, обеспечивается возможность удлинения лопаток в радиальном направлении при их нагреве. В окружном направлении они могут расширяться за счет зазоров между их полками. Цилиндрическая часть опоры соплового аппарата имеет уступ, увеличивающий его податливость в осевом направлении, что обеспечивает свободу теплового расширения полок лопаток и предотвращает возникновение температурных напряжений. Стыки между лопатками и стыки между кольцами уплотнены проставками и лентой. На подошвах лопаток (на внутренней цилиндрической поверхности) выполнены соты, образующие вместе с гребешками лабиринтов сотовое уплотнение между первой ступенью и газосборником, препятствующее перетеканию газа из области более высокого давления в область более низкого. Проставки служат для уплотнения пространства между лопатками и секторами разрезного кольца. Между полками соседних лопаток имеется зазор, обеспечивающий возможность теплового расширения их в окружном направлении.. 1.8 Уплотнение газовоздушного тракта. Уплотнение газовоздушного тракта необходимо для минимизации перетекания воздуха из области с более высоким давлением в область с меньшим давлением. Уплотнение газовоздушного тракта – бесконтактное, лабиринтное, поскольку в отличие от любого другого контактного почти не подвержено износу. Работа такого уплотнения основана на создании большого гидравлического сопротивления на пути перетекающего воздуха(многократном дросселировании). Полки рабочих лопаток выполнены с гребешками для защиты от перетекания газа из области выкокого давления в область низкого. На подошвах сопловых лопаток выполнены соты, образующие вместе с гребешками лабиринтов уплотнение. Стыки между сопловыми лопатками и стыки между кольцами уплотнены проставками и лентой. 1.9 Уплотнение масляных полостей. Рассматривая несколько вариантов, а именно: - манжетное контактное уплотнение -графитовое контактное уплотнение -бесконтактное уплотнение с подводом воздуха Делаем выбор в пользу последнего, поскольку оно имеет весомое и неоспоримое преимущество перед остальными ввиду своей неизнашиваемости. Однако наддув опор требует наличия системы подвода воздуха, что неизбежно ведет к усложнению конструкции. Вместе с тем бесконтактное уплотнение не требует частой замены и постоянного контроля, что продлевает безостановочную работу установки. Данные уплотнения находятся в передней и задней опорах ротора турбины и препятствуют попаданию масла в проточную часть. 2. Расчет лопатки на статическую прочность. 2.1 Методика расчета лопатки на статическую прочность. Д  Рис.1. К расчету напряжений растяжения от центробежных сил ействующая на элемент dr центробежная сила dРцравна:  При наличии бандажной полки, имеющей объем Vп и расположенной на радиусе Rп, в сечениях пера с большим радиусом (r> Rп) появляется дополнительная сила - центробежная сила полки Pп: Рп = 2RпVп В рамках стержневой модели напряжения растяжения распределены в поперечных сечениях пера лопатки равномерно:  На рис.2 изображены усилия, действующие на элемент рабочей лопатки компрессора и турбины при обтекании его потоком газа. Применяя теорему о количестве движения для движущейся среды, получим выражения для интенсивности осевой и окружной нагрузок: где Gг – секундный расход газа; p1, p2 – давление газа перед и за лопаткой; С1а, С2а – осевые составляющие скорости; С1и, С2и – окружные составляющие скорости; Z– число лопаток.  Изгибающие моменты определяются интегрированием:    Изгибающие моменты относительно главных центральных осей определим, проецируя изгибающие моменты Для обеспечения работоспособности рабочих лопаток необходимо, по возможности, минимизировать действующие на них нагрузки. Для этого при проектировании лопатки делаются выносы центров тяжести. Выносы делаются как в осевом, так и в окружном направлении. Степень разгрузки лопатки от изгиба характеризуется коэффициентом компенсации = Мц/Мг.  На элемент действует центробежная сила dPц , равная: В плоскости вращения roy изгибающий момент дают составляющие силы dРц на оси r и у, которые можно определить следующим образом, полагая малым угол между осью r и направлением действия dРц: dРцr= dРцcosdРц2Frdr dРцy= dРцsindРцy/r2 yFdr Тогда для элементарного изгибающего момента относительно оси х получим: dMцх = dРyr (y-yi) - dРцy (r-R) = 2 (yR – yir)Fdr В плоскости rox изгибающий момент дает радиальная составляющая dРцr. Элементарный изгибающий момент относительно оси у равен: dMцу = -dРцr (х-хi) = - 2 (хi – хi)Frdr Изгибающие моменты от центробежных сил Mцх и Mцу, действующие в сечении на радиусе R, определяются путем интегрирования:   Напряжения изгиба от центробежных сил иц определяются по тем же зависимостям, что и от газодинамических сил, с той разницей, что вместо изгибающего момента от газодинамических сил в них фигурирует изгибающий момент от центробежных сил, например для точки А: В  Рис.6. Распределение суммарных напряжений в лопатке на взлетном режиме соответствии с принятым для приближенных расчетов принципом суперпозиции суммарные напряжения представляют собой сумму напряжений растяжения, изгиба от центробежных сил и изгиба от газодинамических сил: Эти напряжения определяют для характерных точек профиля А, В и С в нескольких сечениях по высоте лопатки. Критерием статической прочности лопаток служит величина запаса прочности, который определяется как отношение предельного напряжения пред к наибольшему суммарному: 2.2. Расчёт газодинамических сил, действующих на лопатку. Расчёт проводим согласно [3, стр.12-13]. При расчёте сделано допущение, что секундный расход газа через единицу площади по высоте лопатки изменяется незначительно. Интенсивность нагрузки от газовых сил считается постоянной по высоте лопатки и равной интенсивности на среднем радиусе. Тогда |