Отчет по преддипломной практике. Провести анализ существующего оборудования

Скачать 1.7 Mb. Скачать 1.7 Mb.

|

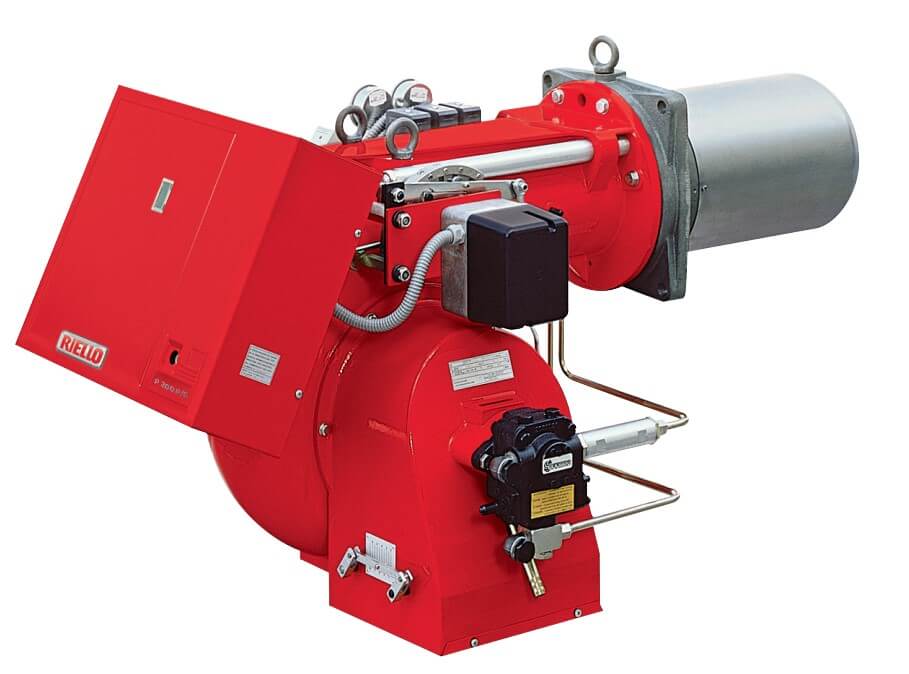

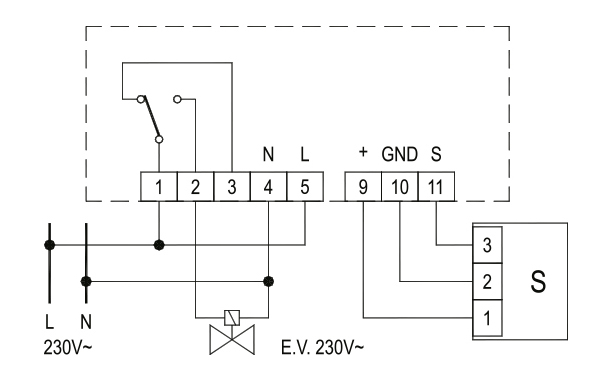

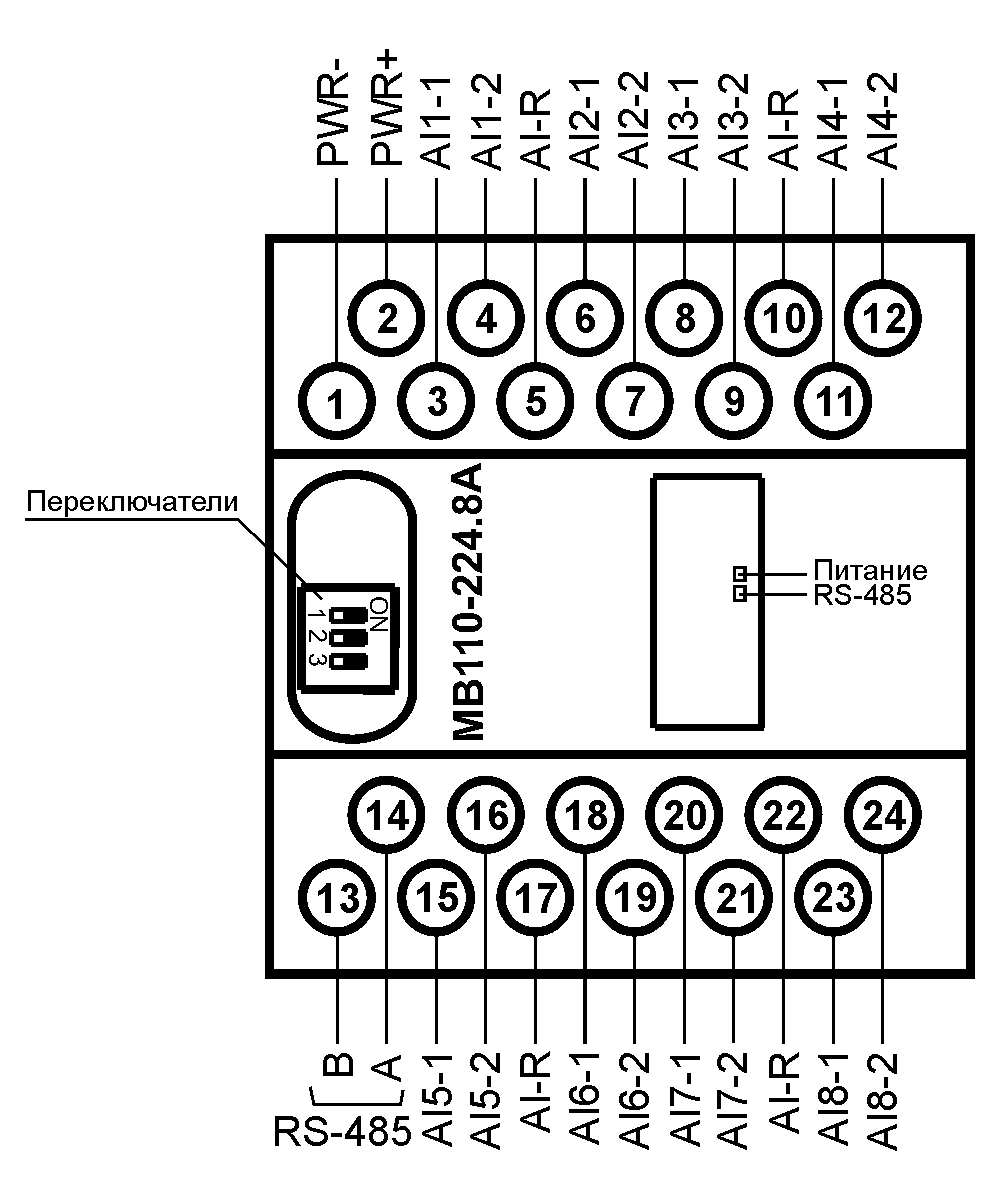

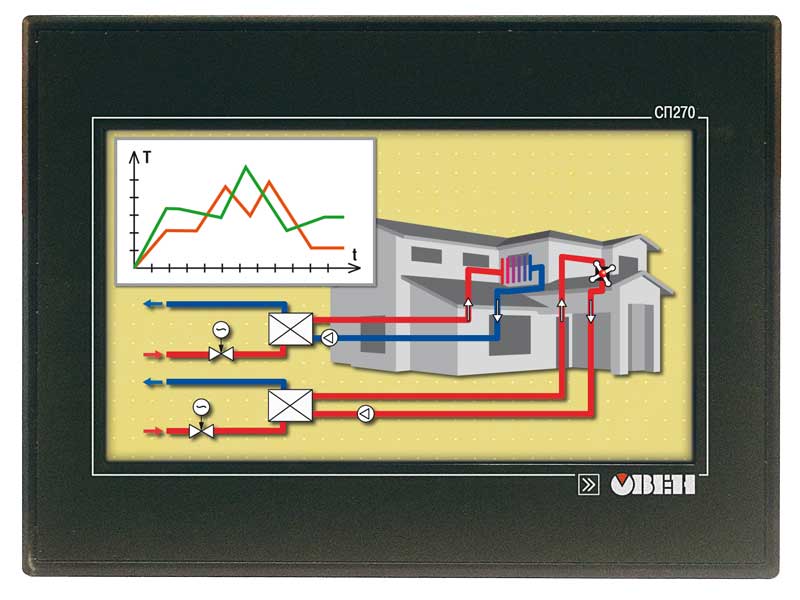

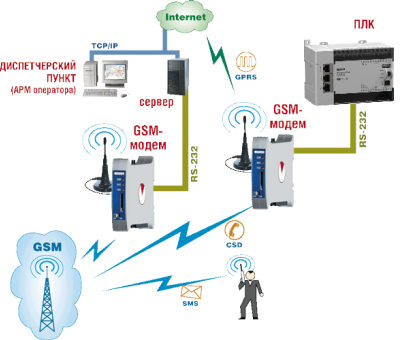

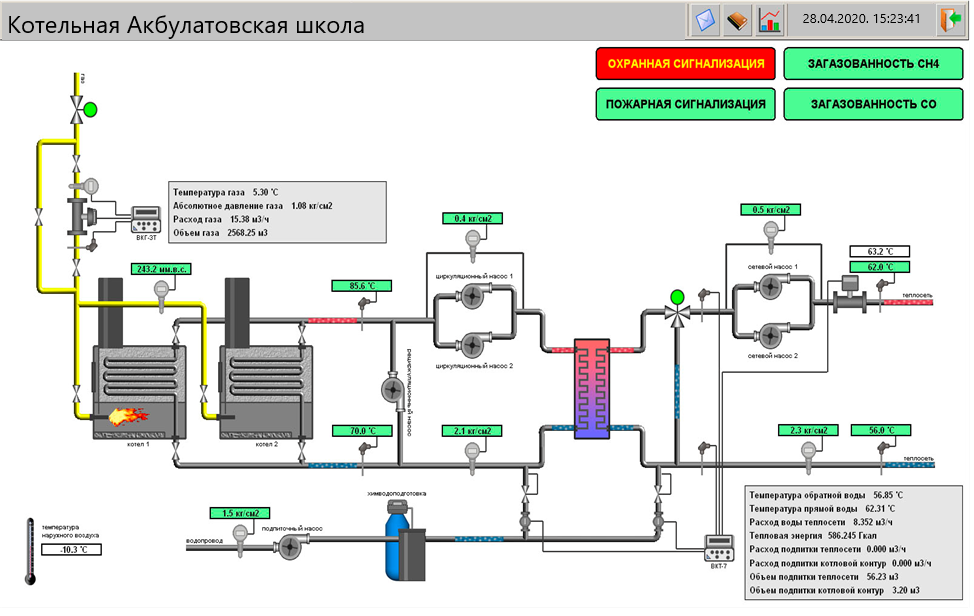

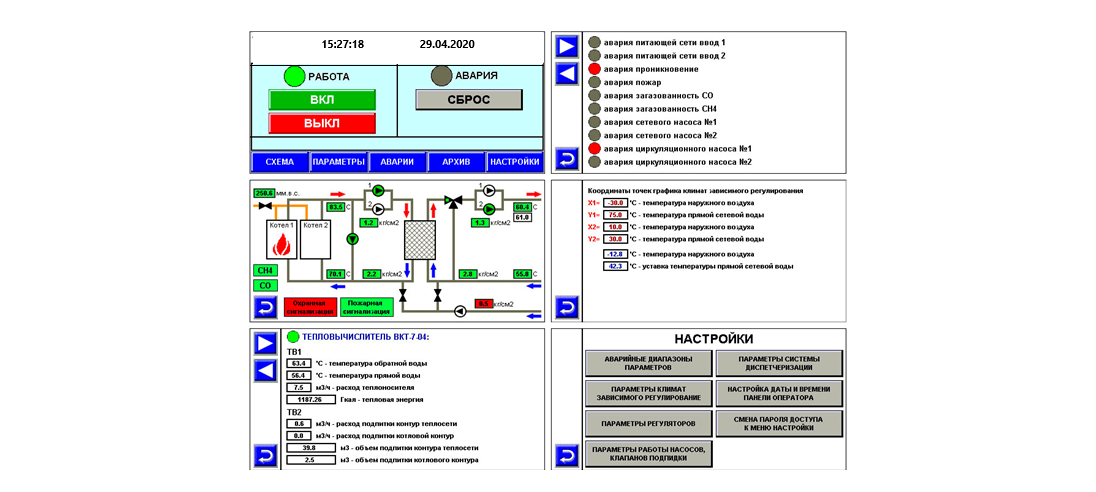

ВведениеПроизводственная преддипломная практика по модулям ПМ.01, ПМ.02, ПМ.03 и ПМ.04 проходила в организации МУП «ТЭС и ЖБ Верхнетатышлинского района» в сроки с 18.04.2022 по 15.05.2022. Именно котельные на газе сегодня являются самыми распространёнными отопительными установками на территории России. Причина такой востребованности проста: газ – достаточно дешёвое и экологически чистое топливо, которое, при правильной его эксплуатации, совершенно безопасно в использовании. Современные котельные требуют установки автоматических систем, которые контролируют, регулируют и управляют процессами, а также сообщают об аварийных ситуациях. Проект автоматизации опирается на СП 89.13330.2016 «Котельные установки», отдельные требования места эксплуатации, рекомендации изготовителя и строительные нормы. Объектом проектирования является газовая котельная установка МБОУ СОШ №1 с. Акбулатово, Татышлинский район, Республики Башкортостан. Цель дипломного проекта: Спроектировать автоматику безопасности и управления газовой котельной установки согласно правилам и безопасности. Задачи: Провести анализ существующего оборудования. Выбрать современное и надежное оборудование КИП и А. Составить смету затрат. 1 Теоретическая часть 1.1 Общие сведения и понятия о котельных установках Котельная установка представляет собой комплекс устройств, размещенных в специальных помещениях и служащих для преобразования химической энергии топлива в тепловую энергию пара или горячей воды. Основные элементы котельной установки – котел, топочное устройство (топка), питательные и тягодутьевые устройства. Котел – теплообменное устройство, в котором тепло от горячих продуктов горения топлива передается воде. В результате этого в паровых котлах вода превращается в пар, а в водогрейных котлах нагревается до требуемой температуры. Питательные устройства (насосы, инжекторы) предназначены для подачи воды в котел. Тягодутьевое устройство состоит из дутьевых вентиляторов, системы газовоздуховодов, дымососов и дымовой трубы, с помощью которых обеспечиваются подача необходимого количества воздуха в топку и движение продуктов сгорания по газоходам котла, а также удаление их в атмосферу. Продукты сгорания, перемещаясь по газоходам и соприкасаясь с поверхностью нагрева, передают тепло воде. Для обеспечения более экономичной работы современные котельные установки имеют вспомогательные элементы: водяной экономайзер и воздухоподогреватель, служащие соответственно для подогрева воды и воздуха; устройства для подачи топлива и удаления золы, для очистки дымовых газов и питательной воды; приборы теплового контроля и средства автоматизации, обеспечивающие нормальную и бесперебойную работу всех звеньев котельной. В зависимости от того, для какой цели используется тепловая энергия, котельные подразделяются на энергетические, отопительно-производственные и отопительные. 1.2 Классификация котельных установок Котельные установки в зависимости от характера потребителей разделяются на энергетические, производственно-отопительные и отопительные. По виду вырабатываемого теплоносителя они делятся на паровые (для выработки пара) и водогрейные (для выработки горячей воды). Энергетические котельные установки вырабатывают пар для паровых турбин на тепловых электростанциях. Такие котельные оборудуют, как правило, котлоагрегатами большой и средней мощности, которые вырабатывают пар повышенных параметров. Производственно-отопительные котельные установки (обычно паровые) вырабатывают пар не только для производственных нужд, но и для целей отопления, вентиляции и горячего водоснабжения. Отопительные котельные установки (в основном водогрейные, но они могут быть и паровыми) предназначены для обслуживания систем отопления производственных и жилых помещений. В зависимости от масштаба теплоснабжения отопительные котельные разделяются на местные (индивидуальные), групповые и районные. Местные котельные обычно оборудуют водогрейными котлами с нагревом воды до температуры не более 115 °С или паровыми котлами с рабочим давлением до 70 кПа. Такие котельные предназначены для снабжения теплом одного или нескольких зданий. Групповые котельные установки обеспечивают теплом группы зданий, жилые кварталы или небольшие микрорайоны. Такие котельные оборудуют как паровыми, так и водогрейными котлами, как правило, большей теплопроизводительности, чем котлы для местных котельных. Эти котельные обычно размещают в специально сооруженных отдельных зданиях. Районные отопительные котельные служат для теплоснабжения крупных жилых массивов: их оборудуют сравнительно мощными водогрейными или паровыми котлами. 1.3 Виды отопительных котлов Газовые котлы. Если к участку подведен магистральный газ, то, в подавляющем большинстве случаев, оптимальным является отопление дома с использованием газового котла, так как более дешевого топлива не найдешь. Существует множество производителей и моделей газовых котлов. Для того чтобы было проще разобраться в этом разнообразии, разделим все газовые котлы на две группы: напольные котлы и настенные. Настенные и напольные котлы имеют разную конструкцию и комплектацию. Напольный котел – вещь традиционная, консервативная и не претерпевшая серьезных изменений за многие десятилетия. Теплообменник напольных котлов обычно изготавливают из чугуна или стали. Существуют разные мнения о том, какой материал лучше. С одной стороны, чугун меньше подвержен коррозии, чугунный теплообменник изготавливают обычно более толстым, что может положительно сказаться на сроке его службы. В то же время у чугунного теплообменника есть и недостатки. Он более хрупкий, а, следовательно, есть риск образование микротрещин при транспортировке и погрузке-выгрузке. Кроме того, в процессе эксплуатации чугунных котлов при использовании жесткой воды, в следствии конструктивных особенностей чугунных теплообменников, и свойств самого чугуна, со временем происходит их разрушение в результате локальных перегревов. Если говорить о стальных котлах, то они легче, не очень боятся ударов при транспортировке. В тоже время, при неправильной эксплуатации, стальной теплообменник может корродировать. Но, создать нормальные условия эксплуатации стального котла не очень сложно. Важно, чтобы температура в котле не падала ниже температуры "точки росы". Хороший проектировщик всегда сможет создать систему, при которой срок службы котла будет максимален. Газовые котлы могут быть одноступенчатыми (работают только на одном уровне мощности) и двухступенчатыми (2 уровня мощности), а также с модуляцией (плавным регулированием) мощности, так как полная мощность котла требуется примерно 15-20 % отопительного сезона, а 80-85 % времени она является излишней, то понятно, что экономичнее использовать котел с двумя уровнями мощности или модуляцией мощности. Основными плюсами двухступенчатого котла являются: увеличение срока эксплуатации котла, за счет снижение частоты включений/выключений горелки, работа на 1-ой ступени с пониженной мощностью и снижение количества включений/выключений горелки позволяет экономить газ, а, следовательно, и деньги. При том, что в настенных котлах воплотились в жизнь самые передовые технические разработки в области отопления стоимость "настенников" часто в 1,5-2 раза ниже, чем у их напольных собратьев. По виду горелки, настенные котлы могут быть разделены на два типа: с обычной и с модуляционной горелкой. Модуляционная горелка обеспечивает наиболее экономичный режим работы, так как котел автоматически регулирует свою мощность в зависимости от потребности в тепле. Кроме того, модуляционная горелка обеспечивает и максимальный комфорт в режиме ГВС, позволяя поддерживать температуру горячей воды на постоянном, заданном уровне. Большинство настенных котлов оснащено устройствами, обеспечивающими их безопасную эксплуатацию. Так датчик наличия пламени при пропадании пламени отключает подачу газа, блокировочный термостат при аварийном повышении температуры котловой воды отключает котел, специальное устройство отключает котел при пропадании электропитания, другое устройство блокирует котел при отключении газа. Присутствует и устройство отключения котла при снижении объема теплоносителя ниже нормы и датчик контроля тяги. Электрические котлы. Есть несколько основных причин ограничивающих распространение электрокотлов: далеко не на всех участках есть возможность выделить требуемую для отопления дома электрическую мощность (например, для дома площадью в 200 кв. м требуется примерно 20 кВт), очень высокая стоимость электроэнергии, перебои с электроснабжением. Электрический котел – достаточно простое устройство. Основными его элементами являются теплообменник, состоящий из бака с укрепленными в нем электронагревателями (ТЭНами), и блока управления и регулирования. Электрические котлы некоторых фирм поставляются уже укомплектованными циркуляционным насосом, программатором, расширительным баком, предохранительным клапаном и фильтром. Важно отметить, что электрокотлы небольшой мощности бывают в двух разных исполнениях – однофазные (220 В) и трехфазные (380 В). Котлы мощностью более 12 кВт обычно производятся только трехфазными. Подавляющее большинство электрических котлов мощностью более 6 кВт выпускается многоступенчатыми, что позволяет рационально использовать электроэнергию и не включать котел на полную мощность в переходные периоды – весной и осенью. При применении электрокотлов наиболее актуально рациональное использование энергоносителя. Твердотопливные котлы. Топливом для твердотопливных котлов могут быть дрова (дерево), бурый или каменный уголь, кокс торфяные брикеты. Существуют как "всеядные" модели, которые могут работать на всех вышеуказанных видах топлива, так и работающие на некоторых из них, но имеющие при этом больший КПД. Одним из основных достоинств большинства твердотопливных котлов является то, что с их помощью можно создать полностью автономную систему отопления. Поэтому чаще такие котлы используются в районах, где есть проблемы с подачей магистрального газа и электричества. Существуют еще два довода, говорящие в пользу твердотопливных котлов – доступность и невысокая стоимость топлива. 1.4 Виды промышленных котельных установок П  ромышленные газовые котлоагрегаты (рисунок 1) классифицируются по мощности на агрегаты малой, средней и большой мощности. К первой группе относятся водогрейные, паровые и конденсационные генераторы, мощностью до 20 МВт и КПД до 96 %. Обычно их применяют для теплоснабжения небольших предприятий. ромышленные газовые котлоагрегаты (рисунок 1) классифицируются по мощности на агрегаты малой, средней и большой мощности. К первой группе относятся водогрейные, паровые и конденсационные генераторы, мощностью до 20 МВт и КПД до 96 %. Обычно их применяют для теплоснабжения небольших предприятий.Рисунок 1 – Промышленные газовые котлоагрегаты Для комплексного теплоснабжения с выдачей нагрузки по отоплению, горячему водоснабжению и вентиляции предприятия устанавливают котельные с суммарной мощностью до 100 МВт. Такое оборудование устанавливается на больших квартальных котельных, способных обеспечить теплом не только промышленных, но и жилищно-бытовых потребителей. Для снабжения горячей водой и паром крупных заводов и районных городских предприятий тепловых сетей используют газовые котлы с мощностью от 600 МВт. По назначению газовые котельные на предприятии подразделяются: отопительные – для централизованного снабжения на нужды отопления, вентиляции и ГВС бытовых и промышленных потребителей; производственные – для технологического обеспечения теплом в виде пара и горячей воды промпредприятий; отопительно-производственные – для комплексного снабжения теплом систем теплоснабжения и технологических процессов; по схеме котельные делятся на закрытого типа, когда вся сетевая вода по магистральным тепловым сетям возвращается обратно к источнику и открытую систему, когда часть горячего теплоносителя потребляется на технологические или бытовые нужды; в промышленности технологическими потребителями тепловой энергии в виде пара являются бумажные, химические и металлургические производства, нефтехимические комплексы, ректификационные и химические реакторы, сорбционно-десорбционной агрегаты процесса газа очистки, гальванические линии и устройства для ламинирования поверхностей. Перспективным направлением стала установка комбинированных котельных пароводородных котельных, автономных блок-модулей, крышных систем теплоснабжения. Хорошими мобильными системами считаются блок-модульные, собираемые на заводе и транспортируемые к месту установки в собранном виде. На месте запуск таких систем проходит по ускоренной программе «под ключ», учитывая, что монтаж и наладочные работы выполнены на производстве. 1.5 Принцип работы газовых котельных Газовые промышленные котельные независимо от своей мощности, практически, имеют одинаковую схему управления и принцип действия. Конструкционные различия наблюдаются только у водоводяных и пароводяных котлов. Котельные установки (рисунок 2) промышленных предприятий состоят из основного и вспомогательного оборудования. К  основному относят сам котел и устройства, заключенные в его корпусе – трубные пакеты, сепараторы, коллекторы, барабаны. К вспомогательному оборудованию относятся газогорелочное устройство, насосы, вентиляторы, дымососы, арматура, гарнитура, система автоматики управления и безопасности. основному относят сам котел и устройства, заключенные в его корпусе – трубные пакеты, сепараторы, коллекторы, барабаны. К вспомогательному оборудованию относятся газогорелочное устройство, насосы, вентиляторы, дымососы, арматура, гарнитура, система автоматики управления и безопасности.Рисунок 2 – Котельная газовая установка В водогрейных котлах вода нагревается до максимальной температуры 150 оС, в результате сжигания топлива и передаче тепла от дымовых газов к магистральному теплоносителю. Панели выполняют газоплотными, чтобы повысить теплопередачу, для этого – стальные трубы сваривают между собой. После топки дымовые газы вод воздействием разряжения, создаваемого дымососом, поступаю в конвекторный блок, где трубы смонтированы в шахматном порядке, что увеличивает поверхность нагрева и скорость передачи воды сетевому теплоносителю. 1.6 Котельное оборудование Котлы являются основным элементом организации и реализации паросилового цикла системы теплоснабжения (рисунок 3). Корпус маломощных котлов низкого давления изготавливают из чугуна, а среднего и высокого давления из котловой стали.  Рисунок 3 – Котел Для того чтобы правильно подобрать тип и количество котлов, выполняют технико-экономические расчеты, с учетом следующих факторов: максимальная и минимальная тепловая нагрузка потребителей в зимнее и летнее время; расстояние и диаметры тепловых сетей с разбивкой к каждому потребителю; качество воды и топлива; уровень автоматизации газовой котельной; размеры котельной. Следующим по важности элементом котлоагрегата является горелочное устройство, где происходит процесс смешивания газа и воздуха и розжиг газовоздушной смеси с образованием факела. Сам процесс горения происходит в топочной камере. Выбор котла по теплопроизводительности горелки должен соответствовать ее мощности с учетом аварийного резерва. Неплохое газовое оборудование Лемакс можно приобрести в Ишиме. Работа горелки обеспечивается газовым оборудованием котельной: ГРУ или ГРП, регуляторами, фильтрами, приборами контроля и системой безопасности. Все элементы газового хозяйства относятся к объектам повышенной опасности, их работа регламентируется СНиП II-35-76 «Котельные установки». Система дымовентиляции котельной служит для создания разряжения в газовом тракте котлоагрегата и выводе дымовых газов из котла в атмосферу. Она состоит и дымососа, вентилятора, дымоходов и дымовой трубы (рисунок 4). Контрольно-измерительные приборы и автоматика безопасности (КИПиА) предназначены для контроля за работой установки по режимным картам, регулировки нагрузки котла и обеспечения безопасной эксплуатации оборудования.  Рисунок 4 – Система дымовентиляции Во всех современных котлоагрегатам установка КИПиА является обязательным требованием, в соответствии с нормами и правил по эксплуатации котельных установок. Защита котельного оборудования срабатывает с включением звуковой и световой сигнализации для оповещения оперативного персонала. Параметры защиты КИПиА: отрыв факела в котле; высокое давление пара, газа, воды; низкое разряжение в топке котла; отключение электроэнергии; низкий уровень воды в котле; низкое давление воздуха, воды и газа. При срабатывании сигнализации, через короткое время, если оперативный персонал не исправил сбой, котел останавливается системой КИПиА, через принудительное отключение подачи газа в топку. 1.7 Требования к промышленным газовым котельным Газовые котельные – пожароопасные объекты, к ним предъявляются особые требования на стадиях проектирования, монтажа и эксплуатации. Основные требования закреплены в СНиП II-35 – «Котельные установки». Требования к насосам обозначены в СП 89.13330.2012. Вода и пар должны соответствовать – ГОСТу 20995-75, 2761-84, а система химводоподготовки – СНиП 2.04.02-84 "Водоснабжение". Более подробно с требованиями и правилами можно ознакомиться в книге «Котельные установки промышленных предприятий» (Сидельковский Л.Н. Юренев В.Н). Котлы промышленных котельных устанавливают в отдельностоящем здании, которое по огнестойкости определяется производственными требованиями. Для монтажа крупногабаритных элементов и узлов котла должны быть предусмотрены монтажные проемы. Проектирование и строительство промышленных котельных выполняется с учётом существующих планов застройки и инженерных коммуникаций в районе предполагаемого строительства. Проектом должны быть предусмотрены котельный зал, насосный зал, топливное хозяйство, помещения для химводоочистки и КИПиА Управляется вся автоматика с щитов, которые могут быть центральными, групповыми или местными. Их нельзя размещать под душевыми и туалетами, трубопроводами, по которыми текут агрессивные вещества, а также под вентиляционными камерами, подающими горячий воздух. Для котлов с максимальной температурой воды 115 °С понижение давления воды и уменьшение её уровня не являются поводом для превращения подачи топлива к горелкам. Необходимость в дополнительном оборудовании выясняется индивидуально, в зависимости от параметра котла. Например, многие производители конкретно указывают на защитные требования, которые необходимо выполнить для безопасной эксплуатации оборудования. Подогреватели высокого давления (ПВД) должны автоматически отключаться, если уровень конденсата в корпусе подогревателя поднимается выше разрешённой отметки. Насосы серной кислоты в водоподготовительных установках автоматически отключаются понижении рН воды. То, на сколько сильны параметры должны нарушиться для срабатывания защиты, определяют производители защитного оборудования. Всё есть в инструкциях. Сигнализация – это звуковые и световые сигналы, которые выводятся на диспетчерский пульт. Причины срабатывания сигнализации в котельных установках без постоянно присутствующего обслуживающего персонала следующие: какое-либо оборудование неисправно; сработал быстродействующий запорный клапан топливоснабжения; уровень загазованности котельной, работающий на газе, достиг 10 % 2 Расчетная часть проекта 2.1 Основные решения, принятые в проекте Автоматика газовой котельной построена на базе оборудования ОВЕН. Технические средства системы автоматизации газовой котельной: Силовой шкаф: комплектующие ABB. Шкаф автоматики: 1 программируемый логический контроллер ОВЕН ПЛК110-60; 1 модуль аналогового ввода ОВЕН МВ110-8А; 1 GSM модем ОВЕН ПМ01; 1 3G роутер Радиофид IRZ RUH2; 1 панель оператора ОВЕН СП270. Внешнееоборудование: 1 сигнализатор загазованности CH4 Seitron SGAMET; 1 сигнализатор загазованности CO Seitron SGACO; 1 прибор пожарно-охранной сигнализации Гранит-8Р; 1 источник бесперебойного питания. Другое оборудование: клапаны, насосы, датчики и т.п. Ш  каф силовой и автоматики изображен на рисунке ниже. каф силовой и автоматики изображен на рисунке ниже.Рисунок 5 – Шкаф силовой и автоматики 2.2 Организация контроля загазованности котельной Система автоматизации газовой котельной состоит из следующих управляющих программных модулей: Модуль контроля загазованности в помещении котельной и управления клапаном газа. Для контроля загазованности в помещении котельной по угарному газу (CO) и метану (CH4) установлены сигнализаторы загазованности «Seitron SGACO» и «SGAMET» соответственно. При срабатывании сигнализатора загазованности автоматически закрывается клапан газа и формируется авария загазованности. При аварии загазованности котельная останавливается или запуск котельной не возможен; Сигнализатор «RGD СО0 MP1» с внешним сенсором«SGA MET». Система автоматизации газовой котельной изображена на рисунке ниже.  Рисунок 6 – Система автоматизации газовой котельной Назначение и область применения. Стационарный одноканальный сигнализатор загазованности «RGD СО0 MP1» в комплекте с внешним сенсором «SGA MET» предназначены для автоматического одновременного обнаружения утечек угарного газа СО (оксида углерода) и природного газа (метана), выдачи звуковой и световой сигнализации и управляющего воздействия на внешние устройства (отсечной клапан, вентилятор, сирена и т.д.) в случае превышения концентрацией газа в воздухе помещения установленного предельного (порогового) значения и возникновения аварийной ситуации. Область применения сигнализатора «RGD СО0 MP1» в комплекте с внешним сенсором «SGA MEТ»: невзрывоопасные зоны жилых (кухни, котеджы), коммунально-бытовых, административных и общественных зданий; невзрывоопасные зоны производственных зданий и сооружений с применением газоиспользующего оборудования (например: котельные различной мощности). Опасность утечек угарного газа (СО). При использовании газопотребляющего оборудования в различных сферах деятельности: на промышленных предприятиях, котельных, гаражах или жилых помещениях существует опасность утечки угарного газа (монооксида углерода). Угарный газ (СО) – крайне токсичный и опасный газ: он безцветен и без запаха, поэтому человек не ощущает его при вдыхании даже небольшой концентрации. Инспекцией газового надзора Госгортехнадзора России было принято решение (введенное в действие с 01.05.2000 г. РД-12-341-00) об обязательной установке сигнализаторов загазованности в помещениях, где эксплуатируется газоиспользующее оборудование и есть вероятность образования угарного газа. Опасность утечек природного газа (метана). Чистый природный газ (метан до 98 %) не имеет цвета и запаха. Чтобы можно было определить природный газ по запаху, в него добавляют небольшое количество веществ, имеющих непрятный запах. Чаще всего в качестве одоранта применяется этилмеркаптан. Именно поэтому газ, поступающий к газопотребляющим установкам, имеет характерный запах. Главная опасность утечек природного газа – его скопление в воздухе помещения в концентрации, превышающий 4,4 % объема (100 % НКПР), после которой природный газ становится взрывоопасным. Принцип действия сигнализатора «RGD СО0 MP1» – электрохимический, основанный на измерении электрического тока, возникающего на электродах чувствительного элемента (сенсора) под воздействием на него измеряемого газа. Принцип действия внешнего сенсора «SGA MET» – полупроводниковый, основанный на измерении проводимости полупроводникового чувствительного элемента под воздействием на него измеряемого газа. Способ отбора пробы – диффузионный. Рабочее положение сигнализатора и сенсора – вертикальное. Конструктивно сигнализатор «RGD СО0 MP1» и внешний сенсор «SGA MET» выполнены одноблочнымм со встроенным чувствительным элементом. Корпуса приборов пластиковые, предназначенные для крепления на стену. Связь между сигнализатором и внешним сенсором осуществляется по трехпроводной линии. На лицевой панели сигнализатора и внешнего сенсора располагаются светодиоды, сигнализирующие о наличии питания, превышении порогов срабатывания и отказах сенсора. Кроме того, на лицевой панели сигнализатора находится кнопка, служащая для проверки работоспособности чувствительного элемента и всего сигнализатора в целом. Сигнализатор обеспечивает световую и звуковую сигнализацию, а также замыкание контактов реле («сухой контакт») для автоматического включения (отключения) исполнительных устройств (отсечной клапан, вентилятор, сирена и т.д.) в случае превышения концентрацией измеряемого газа в воздухе помещения установленного предельного (порогового) значения (сигнализатор имеет 2 релейных выхода). Внешний сенсор имеет выходной сигнал низкого напряжения, сигнализирующий о превышении концентрацией природного газа (метана) в воздухе помещения установленного предельного (порогового) значения. Электропитание сенсора осуществляется от сигнализатора «RGD СО0 MP1». Степень защиты корпуса сигнализатора от доступа к опасным частям и от попадания внешних твердых предметов и воды по ГОСТ 14254-96: IP40, внешнего сенсора: IP30. Принцип действия. Каждые 15 секунд сигнализатор контролирует наличие в воздухе помещения концентрацию угарного газа (СО), а внешний сенсор «SGA MET» – метана свыше предельно-допустимых значений. Сигнализатор имеет 2 порога срабатывания сигнализации по угарному газу: порог 1 СО – предврительная тревога – срабатывает при достижении концентрацией СО 16 млн-1 (20 мг/м3). При этом на лицевой панели прибора начинает мигать красный светодиод и срабатывает реле № 1; порог 2 СО – главная тревога – срабатывает при достижении концентрацией СО 80 млн-1 (100 мг/м3). При этом на лицевой панели прибора загорается и горит непрерывно красный светодиод, включается звуковой сигнал и срабатывает реле № 2; внешний сенсор – один порог по метану; порог СН4 – срабатывает при достижении концентрацией метана 20 % НКПР. При этом на сенсоре: загорается красный светодиод, на сигнализаторе: начинает быстро мигать красный светодиод, включается звуковой сигнал и замыкаются оба реле. Реле № 2 сигнализатора «RGD СО0 MP1» может обеспечивать закрытие клапана подачи газа – возможного источника выделения СО и метана, и/или включение вентилятора с целью проветривания загазованного помещения. В случае срабатывания главной тревоги (превышения 2-го порога) действие реле и работа звуковой сигнализации продолжаются до нажатия кнопки на передней панели прибора, в т.ч. и в случае, если концентрация СО и метана снизятся ниже порогов тревоги. В сигнализаторе реализована функция самотестирования. В любой момент можно проверить работоспособность чувствительного элемента и всего прибора в целом. Для этого нужно нажать кнопку «Тест» и удерживать ее в течение приблизительно 5 сек. После этого загорается красный индикатор, включается звуковой сигнал и переключаются контакты выходного реле. По окончании тестирования сигнализатор автоматически перейдет в режим измерения. При этом световая и звуковая сигнализация отключатся, контакты реле вернутся в исходное состояние. Сигнализатор «RGD СО0 MP1» снабжен системой задержки, которая позволяет избегать включение системы тревоги (зависит от времени стабилизации сенсора) при первичной или повторной подаче напряжения. Такая задержка длится около 1 мин во время которой мигает желтый светодиод, после чего выключаются желтый и красный светодиоды и прибор входит в нормальный режим работы. Сигнализатор и внешний сенсор имеют следующие виды сигнализации: горит зеленый индикатор. Нормальная работа прибора; загорелся желтый индикатор. Возможные причины – неисправность (выход из строя) чувствительного элемента или неправильная работа электронной схемы прибора; одновременно загорелись желтый (неправильная работа) и красный (авария) индикаторы. Возможные причины – прибор находится в режиме прогрева чувствительного элемента или неправильная работа прибора. Правильная и эффективная работа сигнализаторов газа напрямую зависит от их правильной установки в пространстве и от типа определяемого газа. В соответствии с Инструкцией Госгортехнадзора России РД-12-341-00 сигнализатор «RGD CO0 MP1», предназначенный для определения угарного газа (СО), должен устанавливаться на высоте около 150 см от пола, а внешний сенсор, предназначенный для определения природного газа (метана), в верхней части помещения, примерно в 30-40 см от потолка, над местами возможных утечек и в местах возможных скоплений природного газа. Избегайте установку приборов в зоне прямого контакта с газами, содержащими вредные примеси, которые способны повредить чувствительный элемент (такие как, растворители, клеи, лакокрасочная продукция, парфюмерная продукция, алкоголь). Один сигнализатор «RGD CO0 MP1» устанавливается на площадь 200 м2. Не рекомендуется устанавливать приборы в замкнутом пространстве (в шкафу), рядом с дверью или окном, в местах с повышенной влажностью, в местах, где пыль и грязь могут блокировать работу чувствительного элемента, а также в местах, где температура может опускаться ниже -10 °С или повышаться свыше +50 °С. С  оединение сенсора с сигнализатором осуществляется экранированным кабелем сечением не менее 0,75 мм2 на расстояние не более 30 м. Соединение сигнализатора с клапаном осуществляется кабелем сечением от 0,35 до 0,75 мм2 при условии отсутствия электронапряжения. В качестве кабеля для подключения можно использовать такие марки как: ШВВП, ПВС, ШВЛ, ППВ. Электрические схемы подсоединений к сигнализатору отсечных клапанов и других исполнительных устройств приведены на рисунке ниже. оединение сенсора с сигнализатором осуществляется экранированным кабелем сечением не менее 0,75 мм2 на расстояние не более 30 м. Соединение сигнализатора с клапаном осуществляется кабелем сечением от 0,35 до 0,75 мм2 при условии отсутствия электронапряжения. В качестве кабеля для подключения можно использовать такие марки как: ШВВП, ПВС, ШВЛ, ППВ. Электрические схемы подсоединений к сигнализатору отсечных клапанов и других исполнительных устройств приведены на рисунке ниже. Рисунок 7 – Электрическая схема сигнализатора Доступ к клеммнику сигнализатора «RGD CO0 MP1» обеспечивается отвинчиванием винта, расположенного под нажимной пластинкой передней панели прибора. Техническое обслуживание сигнализатора и внешнего сенсора, включающее в себя плановые регламентные и внеплановые ремонтные работы, осуществляют специализированные предприятия или подразделения газового хозяйства. В процессе эксплуатации приборов необходимо проводить следующие работы: периодическую метрологическую поверку. Межповерочный интервал составляет 1 год; проверку работоспособности приборов необходимо проводить 1 раз в полгода. Проверяется срабатывание световой и звуковой сигнализации и срабатывания реле. Осуществляется проверка срабатывания сигнализатора RGD CO0 MP1 от поверочной газовой смеси состава СО/воздух или СО/азот, внешнего сенсора SGA MET - от ПГС состава СН4/воздух; регулировку порога срабатывания в случае снижения чувствительности, а также после замены чувствительного элемента, но не реже одного раза в 3 года. Очистку приборов от загрязнений (по мере необходимости). 2.3 Выбор модулей управления насосами В автоматическом режиме автоматика газовой котельной осуществляет периодическое переключение сетевых насосов (1 раз в сутки – период переключения насосов задается с панели оператора). Данный функционал обеспечивает одинаковую наработку по времени каждого сетевого насоса. Работа насосов контролируется по датчику перепада давления. Также автоматика осуществляет контроль перегрева насосов по термореле, установленных непосредственно на насосах. При отсутствии перепада давления на сетевых насосах в течении 1 минуты формируется авария перепада давления. При перегреве одного из насосов формируется авария сетевого насоса. При аварии перепада давления или аварии насоса происходит переключение насосов. Модуль управления циркуляционными насосами. Работа модуля аналогична работе модуля управления сетевыми насосами. П  ри понижении давления водопроводной воды формируется авария давления водопроводной воды. Всеми этими процессами управляет ПЛК 102 (М02), рисунок 8. ри понижении давления водопроводной воды формируется авария давления водопроводной воды. Всеми этими процессами управляет ПЛК 102 (М02), рисунок 8.Рисунок 8 – ПЛК110 (М02) Программируемый логический контроллер ОВЕН ПЛК110 – линейка программируемых моноблочных контроллеров с дискретными входами/выходами на борту для автоматизации средних систем. Оптимальны для построения систем автоматизации среднего уровня и распределенных систем управления. Для построения распределенных систем управления и диспетчеризации с использованием как проводных, так и беспроводных технологий: в системах HVAC; в сфере ЖКХ (ИТП, ЦТП); для управления пищеперерабатывающими и упаковочными аппаратами; для управления климатическим оборудованием; для автоматизации торгового оборудования; в сфере производства строительных материалов; для управления малыми станками и механизмами; наличие встроенных дискретных входов/выходов на борту; скоростные входы для обработки энкодеров; ведение архива работы оборудования или работа по заранее оговоренным сценариям при подключении к контроллеру USB-накопителей; простое и удобное программирование в системе CODESYS v.2 через порты USB Device, Ethernet, RS-232 Debug; передача данных на верхний уровень через Ethernet или GSM-сети (GPRS); 4 последовательных порта (RS-232, RS-485); наличие двух исполнений по питанию (220 В и 24 В). 2.4 Организация климат-зависимого регулирования температуры отопления Модуль климат-зависимого регулирования температуры отопления. В автоматическом режиме работы газовой котельной уставка температуры отопления изменяется в зависимости от температуры наружного воздуха в соответствие с графиком линейной зависимости. Точки графика климат-зависимого регулирования задаются с панели оператора. Регулирование температуры отопления осуществляется с помощью трех-ходового клапана, установленного на подающем трубопроводе. Все датчики температуры подключены к модули аналогового ввода. Модуль аналогового ввода предназначен для сбора данных на объектах автоматизации и передачи этих данных к ПЛК, панельным контроллерам, компьютерам или иным управляющим устройствам. В модуле аналогового ввода реализовано 8 аналоговых входов, предназначенных для подключения датчиков или сигналов следующих типов: термометры сопротивления (ТС); термоэлектрические преобразователи (термопары) (ТП); активные датчики с выходом в виде напряжения или тока; датчики резистивного типа. Каждый вход можно настроить на любой из типов независимо друг от друга. Конфигурирование модулей МВ110 осуществляется на ПК через адаптер интерфейса «RS-485/RS-232» или «RS-485/USB» (например, ОВЕН АСЗ-М или АС4, соответственно) с помощью программы «Конфигуратор М110», входящей в комплект поставки. С  хема подключения модулей МВ110 аналогового ввода с универсальными входами на рисунке ниже (с интерфейсом RS-485). хема подключения модулей МВ110 аналогового ввода с универсальными входами на рисунке ниже (с интерфейсом RS-485).Рисунок 9 – Схема подключения МВ110 Сенсорная панель оператора СП270 изображена на рисунке 10 (А, Б).   Рисунок 10 (А, Б) – Сенсорная панель оператора Панель оператора с сенсорным экраном СП270 представляет собой устройство класса «человеко-машинный интерфейс», предназначенное для загрузки управляющей программы (проекта) функционирования ПЛК или др. приборов, к которым подключается панель, мониторинга функционирования и редактирования значений параметров функционирования. Позволяет отображать на экране ход выполнения технологического процесса и редактировать значения параметров, отвечающих за функционирование системы. питание от источника напряжения 24 В; бесплатная программа «Конфигуратор СП200». Обеспечение удаленного обмена данными через беспроводные системы связи. Система СМС оповещения – рассылка СМС сообщений операторам при возникновении аварийных ситуаций на газовой котельной. При возникновении или отмене аварий на котельной система СМС оповещения рассылает информационные СМС сообщения на сотовые телефоны ответственных лиц. Телефонные номера задаются с панели оператора. Система диспетчеризации на основе «SCADA» системы «Master SCADA». Контроллер ПЛК110-60 по «Ihternet» подключен к 3G-роутеру «IRZ RUH2», который автоматически подключается к сети «Internet» и обеспечивает удаленный доступ к регистрам контроллера. SIM-карта, установленная в роутере, имеет статический IP-адрес. OPC-сервер диспетчерского компьютера непрерывно опрашивает регистры ПЛК110-60 по протоколу «Modbus-TCP». На рисунке 11 изображен ПМ01 «GSM/GPRS» модем.  Рисунок 11 – ПМ01 «GSM/GPRS» модем «GSM/GPRS» модем ОВЕН ПМ01 предназначен для удаленного обмена данными через беспроводные системы связи стандарта «GSM» с оборудованием, оснащенным последовательными интерфейсами связи «RS232» или «RS485». Преимущества модема ПМ01: защита от зависания – автоматическая перезагрузка модема; интерфейс «RS-232» или «RS-485»; два варианта напряжения питания: 24 В постоянного и 220 В переменного тока; широкий диапазон температур: -30..+70. Области применения «GSM/GPRS» модема ОВЕН ПМ01: системы сбора данных, диспетчеризации и управления; автоматические терминалы самообслуживания (платежные, вендинг и др.); системы охранной и противопожарной безопасности; удаленный контроль датчиков и различного оборудования, оснащенными последовательными интерфейсами; дистанционные измерения; доступ в Интернет. Основные функциональные возможности «GSM/GPRS» модема ОВЕН ПМ01: прием и передача «SMS»; прием и передача данных с помощью «CSD»; прием и передача данных с помощью «GPRS»; работа с последовательными интерфейсами «RS-232» или «RS-485»; позволяет производить управление приемом и передачей данных по последовательным интерфейсам «RS-232» или «RS-485» с помощью АТ-команд в соответствии со стандартами «GSM 07.05» и «GSM 07.07»; производит индикацию наличия обмена данными по последовательным портам RS-485 или RS-232; производит индикацию наличия регистрации в сети GSM и наличия передачи данных в режиме GPRS. Принцип работы модема изображен на рисунке, расположенном ниже.  Рисунок 12 – Принцип работы модема Д  испетчерская программа на «MasterSCADA» (рисунок 13) принимает данные с OPC-сервера, производит визуализацию полученной информации на мнемосхеме котельной, в виде графиков параметров и журнала событий, а также архивирует основные параметры газовой котельной. испетчерская программа на «MasterSCADA» (рисунок 13) принимает данные с OPC-сервера, производит визуализацию полученной информации на мнемосхеме котельной, в виде графиков параметров и журнала событий, а также архивирует основные параметры газовой котельной.Рисунок 13 – Диспетчерская программа на «MasterSCADA» Автоматика газовой котельной также осуществляет: контроль состояния прибора пожарно-охранной сигнализации. Система автоматизации-диспетчеризации осуществляет контроль состояния релейных выходов прибора пожарно-охранной сигнализации Гранит-8Р. При срабатывании пожарно-охранной сигнализации формируются соответствующие аварии. Снятие и установка контроля доступа в котельную осуществляется ключом «TouchMemory». На рисунке ниже изображена программа управления прибора ГРАНИТ-8.  Рисунок 14 – Программа управления ГРАНИТ-8 Приборы приемно-контрольные и управления охранно-пожарные Гранит предназначены для охраны различных объектов, оборудованных электроконтактными и токопотребляющими охранными и пожарными извещателями. Внешний вид прибора на рисунке 15.  Рисунок 15 – Внешний вид ГРАНИТ-8 Прибор обладает: 7 встроенных тактик применения (задаются перемычками на плате). Гибкая настройка через программное обеспечение — конфигуратор ARS-prog. Подключение к компьютеру через разъем microUSB; прибор работает автономно (без подключения к пульту централизованного наблюдения) либо передает на пульт извещения размыканием «сухих» контактов реле ПЦН; способы постановки на охрану и снятия с охраны: электронными ключами Touch Memory, кнопками на панели индикации и управления прибора; два входа для подключения считывателей ТМ; способы управления оповещением при пожаре: вручную с панели индикации и управления прибора, дистанционно с помощью устройства дистанционного пуска, автоматически; три выхода оповещения «открытый коллектор»; автоматический контроль линий оповещения и управления на обрыв или короткое замыкание; дополнительный неотключаемый выход для питания извещателей; для охранных шлейфов предусмотрены функции «Тихая тревога» и «Автовозврат»; функция «Автовозврат»: если через 3 минуты после нарушения шлейфа признаки проникновения отсутствуют, шлейф возвращается в режим охраны. При этом линия ПЦН восстанавливается, встроенные и внешние оповещатели остаются в режиме тревоги. При повторных нарушениях ШС формируется укороченный (10 с) звуковой сигнал и линия ПЦН размыкается; парольная защита органов управления прибора от несанкционированного доступа; возможность обновления прошивки прибора; возможность подключить внешний резервированный источник питания; при полном отключении электропитания (220 В, аккумулятор) прибор запоминает своё состояние; заземление корпуса не требуется. Заключение Цель, поставленная перед выполнением данной работы, достигнута, выбранное оборудование и составленные схемы соответствуют нормам и правилам эксплуатации электроустановок, требуемая надёжность достигнута. Во время выполнения дипломной работы были закреплены основные теоретические положения по дисциплинам: электроснабжение, электрооборудование, электрические аппараты, электрические машины. Список использованных источников Поиск рисунков // Сайт «Яндекс» – [Электронный ресурс]. – https://yandex.ru – (дата обращения: 13.05.2022). Требования к размещению газового котла // Сайт «Газпром» – [Электронный ресурс]. – https://gazpromgr.ru – (дата обращения: 13.05.2022). Нормативная документация к котельным установкам // Сайт «Кодекс» – [Электронный ресурс]. – https://docs.cntd.ru – (дата обращения: 13.05.2022). Установка газового котла // Сайт «GradusPlus» – [Электронный ресурс]. – https://gradusplus.com – (дата обращения: 13.05.2022). Общие сведенья // Сайт «Студенческий форум» – [Электронный ресурс]. – https://scienceforum.ru – (дата обращения: 13.05.2022).        Лист КПКО. 13.02.11.04 ТЭ-189 ПДП Гиздиханов У.Ф. Агзамова З.М.    Изм. Лист № докум. Подпись Дата |