Электрооборудование автомобилей, вариант 003. Работы стартера

Скачать 300.72 Kb. Скачать 300.72 Kb.

|

|

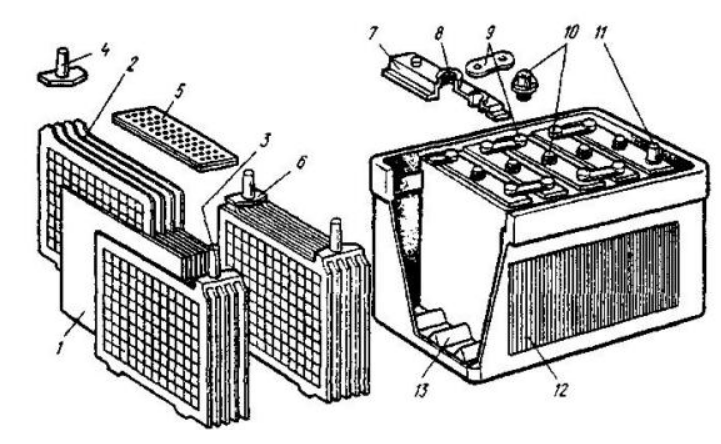

Вопрос 1 Аккумуляторные батареи. Сепараторы, моноблоки, крышки, пробки. Аккумуляторная батарея в обычном автомобиле предназначена для работы стартера при запуске двигателя и для устойчивого снабжения электроэнергией, многочисленного электрооборудования. Учитывая сложные условия работы, к автомобильным аккумуляторным батареям предъявляется ряд требований, выполнение которых обеспечивает их высокую эксплуатационную надежность. Аккумуляторная батарея должна обладать высокой механической прочностью, работоспособностью в широком диапазоне температур и разрядных токов, малым внутренним сопротивлением, небольшими потерями энергии при длительном бездействии (малый саморазряд), необходимой емкостью при небольших габаритных размерах и массе, достаточным сроком службы, малыми затратами труда и средств на техническое обслуживание. Батареи должны иметь достаточный запас энергии для осуществления надежного пуска двигателя при низких температурах, для питания потребителей электроэнергии на автомобиле в случае выхода из строя генераторной установки, а также для других нужд, возникающих в аварийных ситуациях. Батарея в зависимости от требуемого напряжения содержит три или шесть последовательно соединенных аккумуляторов. Стартерная свинцовая аккумуляторная батарея обычной конструкции с межэлементными перемычками над ячеичными крышками состоит из собранных в полублоки 2 и 3 положительных и отрицательных электродов (пластин), сепараторов 7, моноблока 12 (корпуса), крышек 7 с пробками 10, межэлементных перемычек 9, полюсных выводов 11 и предохранительного щитка 5.  Рисунок 1 Стартерная аккумуляторная батарея обычной конструкции 1 – сепаратор; 2, 3 – полублоки положительных и отрицательных электродов; 4 – баретка; 5 – предохранительный щиток; 6 – мостик; 7 – крышка; 8 – заливочное отверстие; 9 – межэлементная перемычка; 10 – пробка; 11 – полюсный вывод; 12 – моноблок; 13 – опорная призма Моноблоки стартерных аккумуляторных батарей изготавливают из эбонита или другой пластмассы. Тяжелые и хрупкие моноблоки из эбонита в настоящее время заменяются моноблоками из термопласта (наполненного полиэтилена), полипропилена и полистирола. Высокая прочность полипропилена позволила уменьшить толщину стенок до 1,5 – 2,5 мм и тем самым уменьшить массу моноблока и батареи. Тонкие стенки моноблока из полипропилена делают более жесткими за счет рационального выбора конструктивных форм моноблоков. Достаточная прозрачность полипропилена упрощает контроль уровня электролита в батарее. Внутри моноблок разделён прочными непроницаемыми перегородками на отдельные ячейки по числу аккумуляторов в батарее, В ячейках моноблока размещают собранные в блоки электроды и сепараторы. В батареях с обычными сепараторами на дне каждой ячейки предусмотрены четыре призмы, образующие пространство для шлама (активных веществ электродов, осыпающихся при работе батареи на дно ячеек). На опорные призмы своими ножками устанавливают электроды (разноименные электроды на свои две призмы), что исключает их короткое замыкание шламом. На перегородках моноблока предусмотрены вертикальные выступы (пилястры) для лучшей циркуляции электролита у электродов прилегающих к перегородкам. Крышка корпуса закрывает межэлементные соединения батареи и плотно прикрепляется (приваривается) к моноблоку. В обслуживаемых и малообслуживаемых батареях в крышке могут располагаться индикатор уровня плотности электролита (косвенно свидетельствующий о степени заряженности того аккумулятора, в банке которого индикатор установлен) и отверстия для контроля уровня и доливки электролита, закрываемые пробками. Для того чтобы избежать повышения давления внутри закрытого корпуса (так как в процессе заряда аккумулятора происходит электролиз находящейся в электролите воды, при этом на положительной пластине выделяется кислород, а на отрицательной – водород) в крышке (или в пробках) выполнены специальные газоотводные каналы. В современных батареях газоотводные каналы имеют форму лабиринта, позволяющего задержать внутри корпуса капли электролита, уносимые газом, и возвратить их в электролит. Тем самым с одной стороны устраняется выход во внешнюю среду вредных кислотных испарений, а с другой – предотвращается потеря электролита. В батареях устаревших конструкций (например, с эбонитовыми корпусами) общая крышка отсутствует, ее роль выполняет мастика, которой заливаются межэлементные перемычки. Пластины аккумулятора обеспечивают протекание основных электрохимических процессов работы батареи. Пластины аккумулятора представляют собой свинцовые решетки с нанесенной на них активной массой. Изначально активная масса решетки представляет собой порошок из мелко размолотого свинца с добавлением легирующих материалов, придающих пластинам необходимые технологичные свойства. Раньше в качестве основного легирующего материала применялась сурьма, сейчас используются сложные сплавы. В процессе формировки, представляющем собой многократный цикл заряда-разряда, активная масса пластин приобретает кристаллическую структуру, необходимую для правильного функционирования аккумулятора (активная масса положительной пластины преобразуется в PbO2, отрицательной – в Pb). Химическая реакция между активной массой и электролитом происходит на поверхности частиц активной массы, поэтому ее делают пористой, чтобы материал хорошо пропитывался электролитом и в реакции участвовал его максимальный объем. Кроме того, большинство фирм-производителей батарей разрабатывают свою рецептуру легирующих примесей, позволяющих улучшить характеристики пластин. Состав таких примесей и рецептуры результирующих сплавов в значительной степени определяют, насколько надежно и долговечно будет работать аккумулятор. Для предотвращения короткого замыкания между разноименно заряженными пластинами между ними располагается изолятор – диэлектрическая прослойка, сепаратор. На первых аккумуляторах сепаратор представлял собой тонкий лист шпона, позже шпон заменили стекловолокно и микропористый эбонит (мипор). Современные сепараторы изготавливают из микропористой пластмассы (мипласта). В современных батареях сепаратор выполнен в виде конверта, надетого на положительные пластины. Это позволяет повысить надежность аккумуляторных батарей, так как в этом случае оплывающая в процессе длительной работы батареи с положительных пластин активная масса (шлам) остается внутри конверта, а не оседает на дно корпуса и не достигает отрицательных пластин (в результате чего происходит короткое замыкание). Кроме того, конверт-сепаратор дает возможность устанавливать пластины прямо на дно моноблока, что позволяет увеличить объем эффективно используемого электролита при тех же габаритах батареи. В батареях без конверта-сепаратора во избежание короткого замыкания между пластинами блоки пластин устанавливаются на специальные ребра на дне моноблока, в результате чего создается так называемое шламовое пространство. Это увеличивает габариты батареи и снижает ее надежность. Появление конверта-сепаратора, наряду с изменением рецептуры сплава решеток пластин, позволило создать мало- и необслуживаемые батареи. Элементы батареи соединяются между собой последовательно с помощью межэлементных соединений. Существуют два основных типа межэлементных соединений: традиционные, при которых элементы соединяются между собой поверх крышки аккумуляторных батарей. В настоящее время этот вид межэлементных соединений применяется в некоторых отечественных батареях и батареях для тяжелых грузовиков; межэлементных соединений, при которых соединение бареток проходит через стенки секций посредством контактной сварки. Борны (выходящие наружу корпуса электрические контакты) батарей изготавливаются из свинца и имеют стандартизованные размеры. Расположение, тип и размер выводов следуют из применяемости батарей и указываются в каталогах. Вопрос 2 Диагностирование неисправностей изделий и систем АТЭ и АЭ. В конструкциях автомобилей все более широкое применение находят электронные системы управления. Проведение диагностирования современного автомобиля без использования средств для анализа работы электронных систем управления может дать недостаточно полную информацию о его техническом состоянии. Диагностические средства для определения технического состояния электронных систем управления можно подразделить на три категории: 1) стационарные (стендовые) диагностические системы; 2) бортовое диагностическое программное обеспечение, которое позволяет индицировать неисправности соответствующими кодами; 3) бортовое диагностическое программное обеспечение, для доступа к которому требуется специальное дополнительное считывающее устройство. Для проверки технического состояния систем зажигания, электроснабжения и пуска, а также электронных систем управления агрегатами автомобиля применяют системы компьютерного диагностирования типа КАД-300, мотор-тестеры типа МТ-5, тестеры типа ДСТ-2М и автосканеры типа «Евроскан». Мотор-тестер представляет собой электронный осциллограф, к которому через АЦП подключены датчики и компьютер. Автосканер – это портативный диагностический прибор, подключаемый к бортовому компьютеру блока управления через специальный диагностический разъем. Сканер осуществляет обмен данными с электронным блоком управления системы и имеет доступ к его памяти и внутренним ресурсам. Автосканером диагностируют электронные системы управления силовым агрегатом, антиблокировочные системы торможения, системы управления подвеской автомобиля, подушками безопасности. Стендовые диагностические системы не подключаются к бортовым электронным блокам управления и, таким образом, не зависят от бортовой диагностической системы автомобиля. Они обычно диагностируют отдельные механизмы двигателя и системы зажигания, поэтому их часто называют мотор-тестерами. Основными элементами мотор-тестера являются датчики, а также блок обработки и индикации результатов измерений воспринимаемых сигналов. Датчики и регистрирующие приборы соединены с кабелями с помощью штекеров и зажимов.  Рисунок 2 Мотор-тестер Мотор-тестеры выполняются на базе компьютеров, имеют клавиатуру, дисплей, дисководы, привод CD-ROM. В комплект обычно входит набор соединительных проводов и кабелей, стробоскоп, а в отдельных случаях – и газоанализатор отработавших газов. Информация вводится в компьютер с помощью соответствующего анализатора, в котором размещены аналогово-цифровые преобразователи, компараторы, усилители и другие устройства предварительной обработки сигналов. Анализатор подключается к необходимым элементам на автомобиле с помощью комплекта кабелей, который представляет собой набор проводов, подключаемых к отрицательной, положительной клеммам аккумулятора и катушке зажигания, провода высокого напряжения к катушке зажигания и к свече первого цилиндра, а кроме того, бесконтактный датчик тока на шине зарядки аккумулятора, датчик температуры масла в двигателе (вставляется вместо щупа), датчик разрежения во впускном коллекторе. Основная часть мотор-тестера – осциллоскоп, на экране которого появляются различные осциллограммы, отражающие режим работы и техническое состояние проверяемых деталей и приборов системы зажигания. Оценка сигнала, появляющегося на экране осциллоскопа, основывается на анализе изменений (при наличии неисправностей) характера электрических процессов, протекающих в цепях низкого и высокого напряжения. По отдельным частям изображения можно судить также о работе некоторых элементов систем питания и зажигания, а характер изменения позволяет выявлять причины неисправностей. Компьютер мотор-тестера обрабатывает информацию, полученную от двигателя, и представляет результаты на дисплее или в виде распечатки на принтере. С мотор-тестером может поставляться комплект лазерных компакт-дисков с технической информацией о различных моделях автомобилей, а также с инструкциями оператору о порядке подключения мотор-тестера к автомобилю и о последовательности проведения контрольных операций. Перед проведением диагностирования вводят модель автомобиля, тип двигателя, трансмиссии, системы зажигания, впрыска топлива и другие параметры, характеризующие объект диагностирования. Мотор-тестеры способны диагностировать большинство автомобильных систем, в том числе системы пуска, электроснабжения, зажигания, оценивать компрессию в цилиндрах, измерять параметры системы питания. Современные мотор-тестеры могут выдавать информацию о состоянии системы зажигания в виде цифр или осциллограммы процесса. Примером служит мотор-тестер М3-2 (Беларусь), с помощью которого можно определять состояние двигателя (по развиваемой мощности, балансу мощности по цилиндрам, относительной компрессии), стартера, генератора, реле-регулятора, аккумулятора, прерывателя-распределителя, электропроводов, свечей зажигания, лямбда-датчика, форсунок системы впрыска бензиновых двигателей, дизельной топливной аппаратуры, измерять с помощью стробоскопа углы опережения зажигания для бензиновых двигателей и впрыска для дизельных двигателей. По мере усложнения автомобильной электроники расширяются и функциональные возможности стационарных систем, поскольку необходимо диагностировать не только управление двигателем, но и тормозные системы, активную подвеску. Универсальность компьютерных мотор-тестеров определяется их программным обеспечением. Многие из них работают в привычной большинству пользователей операционной системе Windows. К недостаткам мотор-тестеров следует отнести то, что с их помощью трудно обнаружить непостоянные неисправности в сложных электронных системах, когда неисправность в одной системе проявляется в виде симптомов в других системах, функционально связанных с первой. Литература: 1. Банников С.П. Электрооборудование автомобилей. – М.: Академия, 2010 2. Набоких В. А. Электрооборудование автомобилей и тракторов. – М.: Академия, 2018 3. Туревский И. С. Электрооборудование автомобилей. – М.: Форум, 2018 4. Чижков Ю. П. Электрооборудование автомобилей и тракторов. – М.: Солон-Пресс, 2005 5. Ютт В. Е. Электрооборудование автомобилей. – М.: Горячая линия – Телеком, 2008 |