дрозд. Разработка технологического процесса на разборку, дефектовку и сборку тормозной системы автомобиля камаз5320с

Скачать 189.75 Kb. Скачать 189.75 Kb.

|

|

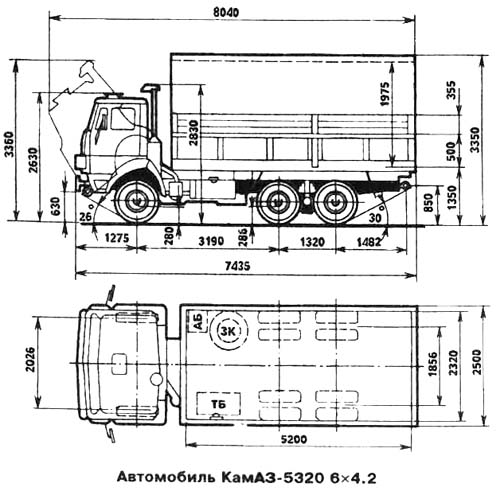

Разработка технологического процесса на разборку, дефектовку и сборку тормозной системы автомобиля КАМАЗ-5320с ОглавлениеВведение 3 1 Технологический раздел 4 1.1 Техническая характеристика тормозной системы 4 1.2 Технические условия на разборку, дефектовку и сборку тормозной системы 10 1.3Смазка деталей и узлов тормозной системы при сборке 12 1.4Ремонтные размеры комплектующих деталей тормозной системы 13 1.5Технологический процесс на разборку, дефектовку и сборку тормозной системы 13 2 Конструкторский раздел 22 2.1 Назначение, общее устройство и работа стенда 22 2.2Назначение, устройство и работа разрабатываемого приспособления 22 2.3Техника безопасности при работе с приспособлением 23 Заключение 24 Список литературы 25 ВведениеТакому изобретению как автомобиль исполнилось всего лишь немногим больше 120 лет, однако за это относительно небольшое по историческим меркам время машины успели настолько прочно войти в нашу жизнь, что уже сложно даже представить каковой бы была наша цивилизация, если б автомобилей не существовало. Автомобильный транспорт играет важную роль в транспортной системе страны. Работой автомобильного транспорта обеспечивается нормальное функционирование предприятий, фабрик и заводов, отраслей отраслей пищевой и легкой промышленности торговых организаций, рынков и различных детских и других учреждений. В процессе эксплуатации автомобиля его надежность и другие свойства постепенно снижаются вследствие изнашивания деталей, а также коррозии и усталости материала, из которого они изготовлены. В автомобиле появляются различные неисправности, которые устраняют при техническом обслуживании и ремонте. Известно, что ремонт автомобиля методом замены некоторых его деталей и агрегатов, имеющих небольшой ресурс, всегда целесообразен и с экономической точки зрения оправдан. Поэтому в процессе эксплуатации автомобили проходят на автотранспортных предприятиях периодическое техническое обслуживание и при необходимости текущий ремонт, который осуществляется путем замены отдельных деталей и агрегатов, отказавших в работе. Это позволяет поддерживать автомобили в технически исправном состоянии. Задача текущего ремонта состоит в том, чтобы с оптимальными затратами восстановить утраченные автомобилем работоспособность и ресурс до уровня нового или близкого к нему. Текущий ремонт автомобилей имеет большое экономическое и, следовательно, народнохозяйственное значение. Тормозная система также нуждается в текущем ремонте. Целью выполнения курсового проекта является разработка технологического процесса на разборку, дефектовку и сборку тормозной системы автомобиля КАМАЗ-5320. КАМАЗ-5320 — советский и российский трёхосный бортовой грузовой автомобиль-тягач с колёсной формулой 6×4, выпускавшийся Камским автомобильным заводом (КамАЗ) с 1976 г. по 2001 г. Стал первой по счёту моделью автомобиля под маркой КамАЗ. Предназначен в т.ч. и для постоянной работы автопоездом с прицепом. Кузов — металлическая платформа с открывающимися боковыми и задним бортами и тентом. Кабина — трёхместная, цельнометаллическая, откидывающаяся вперёд, оборудована местами крепления ремней безопасности. 1 Технологический раздел1.1 Техническая характеристика тормозной системы Рисунок 1.1-Габаритные размеры автомобиля КАМАЗ-5320 Таблица 1.1- Техническая характеристика автомобиля КАМАЗ-5320

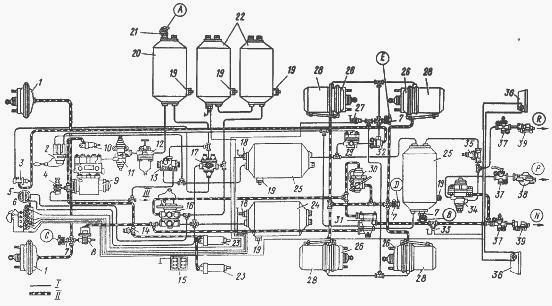

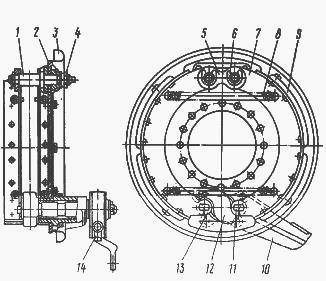

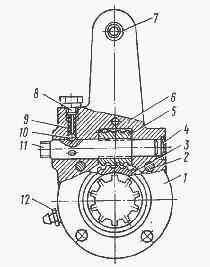

Рисунок 1.2 - Схема пневмопривод тормозных механизмов автомобиля Камаз 5320 . А - контрольный вывод кон-тура IV; В, Е - клапаны контрольных выводов III контура; С - вывод контрольный контура I; D - вывод контрольный контура II; N - магистраль тормозная управляющая двухпроводного привода; Р - магистраль соединительная однопроводного привода; К - магистраль питающая двухпроводного привода; 1 - камеры тормозные типа 24; 2 - кран управления стояночной тормозной системой; 3 - кран аварийного растормаживания стояночной тормозной системы; 4 - кран управления вспомогательной тормозной системой; 5 - манометр двухстрелочный; 6 - лампы контрольные и звуковой сигнализатор; 7 - клапан контрольных выводов; 8 - клапан ограничения давления; 9 - компрессор; 10 - пневмоцилиндр привода рычага останова двигателя; 11 - регулятор давления; 12 - предохранитель от замерзания; 13 - клапан двойной защитный; 14 - датчик включения электромагнитного клапана тормозного механизма прицепа; 15 - батареи аккумуляторные; 16 - кран двухсекционный тормозной; 17 - клапан тройной защитный; 18 - датчик падения давления в ресивере; 19 - краны слива конденсата; 20 - ресивер конденсационный; 21 - клапан отбора воздуха; 22 - ресиверы контура II; 23 - пневмоцилиндр привода заслонки вспомогательной тормозной системы; 24, 25 - ресиверы I и III контуров; 26 - камеры тормозные типа 20x20; 27 - датчик включения контрольной лампы стояночной тормозной системы; 28 - энергоаккумуляторы; 29 - клапан ускорительный; 30 - регулятор автоматический тормозных сил; 31 - клапан управления тормозными механизмами прицепа с двухпроводным приводом; 32 - клапан двухмагистральный; 33 - датчик включения сигнала торможения; 34 - клапан управления тормозными механизмами прицепа с однопроводным приводом; 35 - клапан одинарный защитный; 36 - фонари задние; 37 - краны разобщительные; 38, 39 - соединительные головки типа А и типа "Палм"  Рисунок 1.3 - Тормоз автомобиля Камаз 1 - ось колодки; 2 - суппорт; 3 - щиток; 4 - гайка оси; 5 - накладка осей колодок; 6 - чека оси колодки; 7 - колодка тормозная; 8 - пружина; 9 - накладка фрикционная; 10-кронштейн разжимного кулака; 11 - ось ролика; 12 - кулак разжимной; 13 - ролик; 14 - рычаг регулировочный На эксцентрики осей 1, закрепленные в суппорте, свободно опираются две тормозные колодки 7 с прикрепленными к ним фрикционными накладками 9, выполненными по серповидному профилю в соответствии с характером их износа. Оси колодок с эксцентричными опорными поверхностями позволяют при сборке тормозных механизмов правильно сцентрировать колодки относительно тормозного барабана. Тормозной барабан Камаз-5320 крепится к ступице колеса пятью болтами. При торможении колодки Камаз-5320 раздвигаются S-образным кулаком 12 и прижимаются к внутренней поверхности барабана. Между разжимным кулаком 12 и колодками 7 установлены ролики 13, снижающие трение и улучшающие эффективность торможения. В отторможенное состояние колодки возвращаются четырьмя оттяжными пружинами 8. Разжимной кулак 12 вращается в кронштейне 10, прикрепленном к суппорту болтами. На этом кронштейне устанавливается тормозная камера. На конце вала разжимного кулака установлен регулировочный рычаг 14 червячного типа, соединенный со штоком тормозной камеры Камаз-5320 при помощи вилки и пальца. Щиток, прикрепленный болтами к суппорту, защищает тормозной механизм от грязи. Регулировочный тормозной рычаг (трещетка) Камаз предназначен для уменьшения зазора между колодками и тормозным барабаном, увеличивающимся вследствие износа фрикционных накладок.  Рисунок 1.4 - Регулировочный тормозной рычаг (трещетка) Камаз 1- крышка; 2 - заклепка; 3 - колесо зубчатое; 4 - заглушка; 5 - червяк; 6 - корпус; 7 - втулка; 8- болт стопорный; 9 - пружина фиксатора; 10 - шарик фиксатора; 11 - ось червяка; 12 – масленка В корпусе трещетки Камаз находится червячное зубчатое колесо 3 со шлицевыми отверстиями для установки на разжимной кулак и червяк 5 с запрессованной в него осью 11. Для фиксации оси червяка имеется стопорное устройство, шарик 10 которого входит в лунки на оси 11 червяка под действием пружины 9, упирающейся в стопорный болт 8. Зубчатое колесо удерживается от выпадания крышками 1, прикрепленными к корпусу 6 рычага. При повороте оси (за квадратный конец) червяк поворачивает колесо 3, а вместе с ним поворачивается разжимной кулак, раздвигая колодки и уменьшая зазор между колодками и тормозным барабаном. При торможении регулировочный тормозной рычаг (трещотка) автомобиля Камаз поворачивается штоком тормозной камеры. Перед регулированием зазора стопорный болт 8 необходимо ослабить на один-два оборота, после регулировки болт надежно затянуть. 1.2 Технические условия на разборку, дефектовку и сборку тормозной системыВсе детали, поступающие на сборку, должны быть очищены от грязи, лаковых отложений, нагара и накипи, обезжирены, промыты и высушены. Антикоррозионное покрытие, применяемое при хранении деталей, должно быть удалено. После разборки тормозной системы необходимо определить пригодность деталей для дальнейшего использования. Для этого детали проходят очистку и дефектацию. Дефектациязаключается в контроле технического состояния деталей и сортировке их по группам годности. В процессе контроля, руководствуясь техническими условиями, детали сортируют на годные к дальнейшей работе без ремонта, негодные и пригодные для восстановления. Эти работы выполняют на специальном участке или постах. Общая методика дефектации заключается в выявлении отклонений технического состояния деталей от требования технических условий. При сортировке деталей к годным относят те детали, размеры и показатели которых не вышли за пределы допустимых по техническим условиям без ремонта. Детали, размеры и показатели которых находятся за предельными, окончательно выбраковывают. На восстановление направляют детали, размеры и показатели которых находятся в диапазоне между допустимыми без ремонта и предельными. Для того чтобы избежать смешения деталей различных групп годности, их маркируют краской. При этом у годных деталей маркировку ставят белой краской на нерабочей поверхности, у негодных – красной краской закрашивают ту часть, из-за дефекта которой бракуют деталь; у деталей, направляемых на восстановление, зеленой краской отмечают дефектные места. Правильная организация и выполнение дефектовочных работ оказывают существенное влияние на качество ремонта и экономические показатели работы ремонтного предприятия. Пропуск дефектных деталей на сборку снижает качество отремонтированных машин, может привести к преждевременному выходу их из строя или даже к аварии. Необоснованная выбраковка деталей, пригодных для дальнейшего использования, приведет к перерасходу запасных частей, увеличению стоимости ремонта. Поэтому к работе по контролю и сортировке деталей должны допускаться опытные специалисты, хорошо знающие условия работы деталей и заводскую технологию ремонта. Причины возникновения дефектов многообразны и могут быть сведены к следующим группам: – конструктивные дефекты, как результат несовершенства конструкции сборочных единиц и деталей (ошибки при выборе материалов деталей, расчетах размеров деталей, установлении режимов термической обработки и т.п.); – технологические дефекты, возникающие в результате нарушения технологических процессов изготовления или ремонта деталей, сборочных единиц и машин. К этим дефектам относят нарушения геометрических размеров, посадок, режимов термообработки, трещины различного происхождения и т.п.; – эксплуатационные дефекты, возникающие в результате изнашивания, усталости, коррозии, а также неправильной эксплуатации. Детали контролируют в такой последовательности: внешний осмотр для выявления явных дефектов (поверхностные трещины, отколы, пробоины и т.п.), выявление скрытых дефектов (внутренние трещины, раковины и др.) методами дефектоскопии или гидравлическим испытанием; измерения для установления степени износа, изгиба и скручивания. Тормозные системы могут иметь следующие дефекты: износ накладок и барабанов, поломка возвратных пружин, срыв тормозных накладок; ослабление стяжной пружины или ее поломка; заедание осей тормозных колодок. Указанные дефекты невозможно устранить ни регулировкой, ни подтяжкой соответствующих соединений. Поэтому тормозные устройства снимают с автомобиля и разбирают. Рабочую поверхность тормозного барабана, имеющую мелкие задиры и царапины, зачищают мелкозернистой наждачной шкуркой. При наличии глубоких задиров и царапин рабочую поверхность барабана растачивают. Меняют накладки тормозных колодок, устанавливая стандартные или увеличенные размеры. Перед приклепкой новых накладок рабочую поверхность очищают от загрязнений и ржавчины, а форму ее проверяют по шаблону. Затем контролируют состояние отверстий установкой в них заклепок, которые должны входить плотно. На подготовленную рабочую поверхность колодки ставят новую накладку и прижимают ее к колодке струбциной. Далее со стороны колодки сверлят в накладке отверстия под заклепки и снаружи реззенковывают их на глубину 3–4 мм. Приклепывают накладки к колодкам медными, алюминиевыми или латунными заклепками. Подготовленные к склеиванию колодки и накладки устанавливают в приспособление, прижимают и помещают в сушильный шкаф. Затем колодки охлаждают на воздухе и снимают приспособление. Качество склеивания проверяют на сдвиг под прессом. Колодки подгоняют к барабану, обеспечивая им хорошее прилегание. Основными дефектами пневматического тормозного привода являются: износ деталей кривошипно-шатунного и клапанного механизмов; повреждение диафрагм тормозного крана и тормозных камер; риски на клапанах и седлах клапанов; поломка и потеря упругости пружин; износ втулок и отверстий под рычаги. Таблица 1.3 – Моменты затяжки резьбовых соединений

1.3Смазка деталей и узлов тормозной системы при сборке

1.4Ремонтные размеры комплектующих деталей тормозной системыТаблица 1.5 - Ремонтные размеры комплектующих деталей тормозной системы

1.5Технологический процесс на разборку, дефектовку и сборку тормозной системыОбщая трудоемкость 3 чел./час Исполнитель – слесарь-моторист 3-го разряда Технологический процесс на разборку, дефектовку и сборку тормозной системы ГАЗ-3110

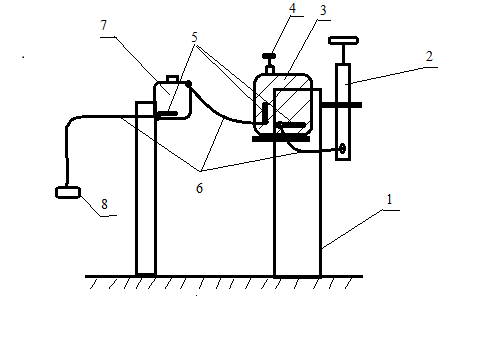

2 Конструкторский раздел2.1 Назначение, общее устройство и работа стендаНазначение стенда Стенд для прокачки тормозной системы предназначен для ремонтных подразделений автотранспортных предприятий. Стенд предназначен для промывки и прокачки тормозной системы автомобилей. Устройство приспособления  Рисунок 1- Устройство стенда для промывки и прокачки тормозной системы 1- Корпус; 2 - Насос; 3- ;4-;5- Перекрывающие краны; 6- Шланги; 7- Бачок для тормозной жидкости; 8- Крышка бачка. 2.2Назначение, устройство и работа разрабатываемого приспособленияДля удобства автомобиль ставится на эстакаду, с него снимаются все колеса. После, расслабляем все штуцера, как старая тормозная жидкость начнет вытекать из системы, затягиваем штуцера. Заливаем новую тормозную жидкость до полного тормозного бачка на автомобиле, также тормозную жидкость заливаем в бачок на приспособлении. Насосом накачиваем воздух в пластмассовую емкость, перед накачиванием открываем кран для накачивания и закрываем кран для подачи воздуха. Как только накачали емкость, закрываем кран для накачивания. Открываем кран для вытекания тормозной жидкости из бочка, как только жидкость начнет капать, закручиваем крышку на бачок автомобиля. Открываем кран для подачи воздуха. Воздух, в пластмассовой емкости, попадает в бачок с тормозной жидкостью. После откручиваем штуцер на тормозном цилиндре, старая жидкость вытекает, новая затекает под давлением воздуха. Как старая жидкость вытекла, потекла новая тормозная жидкость. Убедившись, что в системе нет воздуха, закручиваем штуцер. Аналогично делаем с остальными тормозными цилиндрами. Как только прокачали систему, закрываем краны подачи воздуха и вытекания жидкости, откручиваем крышку приспособления с бачка на главном тормозном цилиндре и закручиваем родную крышку. Проверяем педаль тормоза нажатием, после одеваем колеса. 2.3Техника безопасности при работе с приспособлениемПеред тем как приступить к работе сначала осмотрите всю тормозную систему – все трубки и устройства, чтобы узнать или не протекает где жидкость. Если всё хорошо, тогда можно приступать к прокачке. Не перекачивать пластмассовую емкость более 1.8 очков. Перед началом работы одеть резиновые перчатки. К работе на стенде допускаются лица, изучившие руководство по эксплуатации, ознакомленные с устройством стенда, его работой, особенностями эксплуатации, прошедшие инструктаж по технике безопасности. Соблюдать последовательность открытия и закрытия кранов. Соблюдать последовательность прокачки тормозных механизмов. ЗаключениеЦелью курсового проекта была разработка технологического процесса на разборку, дефектовку и сборку тормозной системы ГАЗ-3110. В ходе выполнения курсового проекта были решены следующие задачи: рассмотрена техническая характеристика автомобиля ГАЗ- 3110 и тормозной системы. Определены технические условия на разборку, дефектовку и сборку тормозной системы. Изучено устройство переднего и заднего тормозного механизма, а также подобраны ремонтные размеры комплектующих деталей для тормозной системы автомобиля ГАЗ- 3110. Также была проделана работа по созданию приспособления для оптимизации технологического процесса. В результате применения разработанного приспособления повысится рациональность использования рабочего времени. К курсовому проекту прилагается сборочный чертеж этого приспособления и его деталировка. Были разработаны инструкции по правилам эксплуатации и техники безопасности. Список литературыП.В. Гуревич, Р.А. Меламуд «Пневматический тормозной привод автотранспортных средств». Изд «Транспорт» 1988г. Атоян К.М., Каминский Я.Н., Старинский А.Д. «Пневматические системы автомобилей», Москва, «Транспорт» 1989г. Бухарин А.А. «Тормозные системы автомобилей», Москва, «Машизд», 1950г. Гуревич П.В. «Перспективный тормозной привод», Автомобильная промышленность, 1985г. №2 Гуревич П.В., Меламуд Р.А. «Тормозное управление автомобилем», Москва, «Транспорт», 1978г. «Армейские автомобили» Конструкция и расчёт, Часть1, 2, Под редакцией А.С. Антонова. Н.Н. Вишняков, В.К. Вахламов, А.Н. Нарбут «Автомобиль. Основы конструкции» Москва, «Машиностроение», 1986г. ГОСТ – 4365 – 89г Приводы пневматических тормозных систем. Технические требования. ГОСТ – 2285 – 95г. Тормозные системы автотранспортных средств. Технические требования. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||