Курсовой ГТК_10-4. Реферат 4 Введение 5 1 Расчет тепловой схемы гтд 8 1 Предварительный расчёт тепловой схемы гтд 8

Скачать 0.63 Mb. Скачать 0.63 Mb.

|

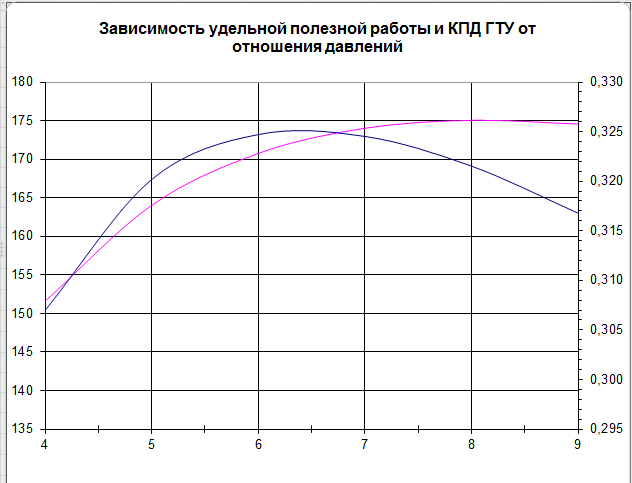

СодержаниеРеферат 4 Введение 5 1 Расчет тепловой схемы ГТД 8 1.1 Предварительный расчёт тепловой схемы ГТД 8 1.2 Уточнённый расчёт тепловой схемы ГТД 10 2 Моделирование осевого компрессора 13 3 Газодинамический расчет турбины 14 4 Расчет на прочность узла ГТД 30 4.1 Расчет пера лопатки 30 4.2 Расчет хвостовика лопатки 38 5 Описание конструкции ГТД 45 6 Расчёты по спецтеме: Проект впрыска воды перед ок 73 Заключение 74 Список использованных источников 75 РефератВ данном дипломном проекте разработан газоперекачивающий агрегат для газокомпрессорного цеха. В качестве привода двигатель Гтк 10-4. Задачей дипломного проекта является проектирование газотурбинного двигателя с наиболее эффективными экономическими и качественными показателями. Расчет состоит из тепловой газодинамической, прочностной, экономической частей. Также ПЗ включает в себя описание конструкции спроектированного двигателя, технологию и эксплуатацию. И уделено внимание безопасности жизнедеятельности, природопользованию и охране окружающей среды, которые соответствуют современным нормам. Представлена графическая часть, содержащая продольный разрез, компоновку компрессорного цеха, узел для прочностного расчета, графическую часть спецтемы. В проекте произведены следующие расчеты: Тепловой расчет. Моделирование осевого компрессора. Газодинамический расчет. Расчет на прочность лопатки турбины. Описание конструкции. Проект впрыска воды перед ОК. ВведениеРазвитие газовой и целого ряда смежных отраслей промышленности сегодня в значительной степени зависит от дальнейшего совершенствования эксплуатации и обслуживания систем трубопроводного транспорта газов из отдаленных и порой слабо освоенных регионов в промышленные и центральные районы страны. В настоящее время доля потребления природного газа имеет устойчивую тенденцию к дальнейшему росту. Современный производственный процесс транспорта газа с помощью газоперекачивающих агрегатов, установленных на компрессорных станциях - это сложный физико-технологический процесс, при оценке эффективности которого и оптимизации работы компрессорных станций необходимо в систематизированной форме учитывать целый ряд факторов: технологических, термогазодинамических, диагностических, эмпирических и др. В условиях острого дефицита топливно-энергетических ресурсов первоочередное значение приобретают задачи, связанные с повышением эффективности их использования, и реализация программ энергосбережения. Экономия энергетических ресурсов на современном этапе развития экономики страны является наиболее действенным и эффективным направлением при решении всех задач, стоящих перед промышленностью. Как известно, все основные месторождения газа в России расположены на значительном расстоянии от крупных потребителей. Подача газа к ним осуществляется по магистральным газопроводам различного диаметра. При движении газа из-за разного рода гидравлических сопротивлений по длине трубопровода происходит падение его давления, что приводит к снижению пропускной способности газопровода. Поэтому транспортировать газ в достаточном количестве и на большие расстояния только за счет естественного пластового давления нельзя. Для поддержания заданного расхода транспортируемого газа и обеспечения его оптимального давления в трубопроводе по трассе газопровода устанавливаются компрессорные станции (КС). Современная компрессорная станция - это сложное инженерное сооружение, обеспечивающее основные технологические процессы по подготовке и транспорту природного газа. В единой системе газоснабжения Российской Федерации превалируют компрессорные цеха с газотурбинным приводом. Всего в парке ОАО “Газпром” доля газоперекачивающих агрегатов с газотурбинным приводом составляет порядка 80 %. Соответственно надежная и эффективная работа газотурбинных установок определяет во многом эффективность транспорта газа. В то же время известно, что большинство агрегатов эксплуатируется более 20 лет и их наработка составило более 100 тыс. часов. Сейчас, когда встает вопрос о модернизации парка газоперекачивающих агрегатах поднимается вопрос о том какому типу ГПА отдать предпочтение: конвертированным установкам на базе авиационных и судовых двигателей с высокими параметрами и КПД, но с повышенными затратами на эксплуатацию или стационарным установкам - менее экономичным, но и требующие меньших эксплуатационных затрат и стоящих дешевле. Таким образом приходим к следующему конструктивному облику газотурбинной установки. Высоконагруженные с большой степенью охлаждения лопатки первых ступеней, выполненные из дорогих сплавов на никель – кобальтовой основе с покрытием из жаростойких и жаропрочных материалов и средненагруженные ступени силовой турбины из высоколегированных сталей. В итоге приходим к газогенератору на основе авиационного или судового двигателя со свободной силовой турбиной. Такой двигатель будет иметь преимущества за счет высокого КПД. Центробежные нагнетатели (компрессоры) природного газа – лопаточные машины, предназначенные для повышения давления и перемещения газа. Все нагнетатели условно можно разделить на два класса: полнорасходные (одноступенчатые) и полнонапорные (двухступенчатые). Первые, имеющие степень сжатия в одном нагнетателе 1,20 – 1,3, используются при последовательной схеме компремирования газа на КС, вторые, имеющие степень сжатия 1,44 – 1,51, используются при коллекторной схеме обвязки КС. В данном проекте рассчитывается газотурбинный двигатель для привода центробежного нагнетателя природного газа с потребляемой мощностью 10 МВт в составе компрессорного цеха магистрального газопровода. 1 Расчет тепловой схемы ГТД 1.1 Предварительный расчёт тепловой схемы ГТД В качестве прототипа был взят газотурбинный двигатель Гтк 10-4. Удельная работа сжатия в компрессоре:  Температура рабочего тела в конце процесса сжатия:  Удельная работа ТВД:  Температура в ТВД:  Степень понижения давления в турбине:  Степень понижения давления в СТ:  Удельная работа СТ:  Удельная полезная работа:  Расход воздуха через ГТУ:  Удельное тепло подводимое в цикле:  Эффективный КПД цикла:  Для остальных значений πк результаты расчета приведены в Таблице 1.1. Рисунок 1.1 - График зависимости ηе и Le от πк Расчёты для других значений Таблица 1.1 – Расчёт тепловой схемы ГТУ

Рисунок 1.1 - График зависимости ηе и Le от πк  Из данных расчётов видно, что максимальный эффективный КПД 32,5% достигается при степени сжатия 7, а максимальное значение полезной работы 175,05 кДж/кг достигается при степени сжатия 8. Из графика зафисимости ηе и Le от πк принимаем оптимальную степень сжатия, равную 7 1.2 Уточнённый расчёт тепловой схемы ГТД Номинальное значение  . .КПД турбомашины принимаем в соответствии с заданием:  , . , .Оцениваем:  , , . .Для воздуха (по приложению):  Уточнять  нет необходимости. нет необходимости.Из предварительного расчета:  . .Из наблюдений:  . .Для  (по приложению): (по приложению): Температура за регенератором:  . .Подвод тепла в КС при:   . .Из уравнения баланса мощностей вала высокого давления:  . .Удельная полезная работа:  Расход воздуха при 10 мВт составит  . . | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||