Реферат. Реферат Безопасность жизнедеятельности

Скачать 91.69 Kb. Скачать 91.69 Kb.

|

|

Министерство образования и науки Российской Федерации ФГОУ ВПО «Волгоградский государственный технический университет» Кафедра безопасности жизнедеятельности в строительстве и городском хозяйстве Реферат Безопасность жизнедеятельности Взрывозащита технологического оборудования и коммуникаций (строительное производство) Выполнил: Ст.гр. СУЗ-1-14 Проверил: Преподаватель Глинянова И.Ю Волгоград 2018 Содержание Введение……………………………………………………………………………..2 Основная часть……………………………………………………………………..3 1. Взрывозащита технологического оборудования…………………………….…3 2.Системы активного подавления взрыва………………………………………...11 3.Обязанности работников по соблюдению требований охраны труда, действующих на предприятии……………………………………………………..15 4. Льготы и компенсации за тяжелые работы и работы с вредными и опасными условиями труда, порядок их предоставления………………..……………….....16 5. Государственный надзор и контроль за соблюдением законодательства РФ об охране труда…………………………………………………………...…………....18 Заключение……………………………………………………………………..….22 Список литературы…………………………………………………………............23 Введение Ни одно производство не обходится без использования систем повышенного давления (трубопроводов, баллонов и емкостей для хранения или перевозки сжатых, сжиженных и растворенных газов, газгольдеров и т. д.). Любые системы повышенного давления всегда представляют потенциальную опасность. Причинами разрушения или разгерметизации систем повышенного давления могут быть: внешние механические воздействия, старение систем (снижение механической прочности); нарушение технологического режима; конструкторские ошибки; изменение состояния герметизируемой среды; неисправности в контрольно-измерительных, регулирующих и предохранительных устройствах; ошибки обслуживающего персонала и т. д. Взрывозащита систем повышенного давления достигается: организационно-техническими мероприятиями; разработкой инструктивных материалов, регламентов, норм и правил ведения технологических процессов; организацией обучения и инструктажа обслуживающего персонала; осуществлением контроля и надзора за соблюдением норм технологического режима, правил и норм техники безопасности, пожарной безопасности и т. п. Кроме того, оборудование повышенного давления должно быть оснащено системами взрывозащиты, которые предполагают: - применение гидрозатворов, огнепреградителей, инертных газов или паровых завес; - защиту аппаратов от разрушения при взрыве с помощью устройств аварийного сброса давления (предохранительные мембраны и клапаны, быстродействующие задвижки, обратные клапаны и т. д.). Основная часть 1. Обеспечения безопасности основных элементов систем повышенного давления Рассмотрим средства обеспечения безопасности основных элементов систем повышенного давления. Чтобы внешний вид трубопровода указывал на свойства транспортируемого вещества, введена их опознавательная окраска (ГОСТ 14202-69):

Для выделения вида опасностей на трубопроводы наносят предупреждающие (сигнальные) цветные кольца, количество которых определяет степень опасности. Так, на трубопроводы взрывоопасных, огнеопасных, легковоспламеняющихся веществ наносят красные кольца, безопасных или нейтральных веществ - зеленые, токсичных веществ - желтые. Для обозначения глубокого вакуума, высокого давления, наличия радиации используют также желтый цвет. Все трубопроводы подвергают гидравлическим испытаниям при пробном давлении на 25 % выше рабочего, но не менее 0,2 МПа. Кроме испытаний водой на прочность газопроводы, а также трубопроводы для токсичных газов испытывают на герметичность воздухом при пробном давлении, равном рабочему. Отсутствие утечки воздуха из соединений проверяют мыльным раствором или погружением узлов в ванну с водой. Газопроводы прокладывают с небольшим уклоном в сторону движения газа, а буферную емкость снабжают в нижней части спускной трубой с краном для систематического удаления водяного конденсата и масла. Паропроводы снабжают конденсатоотводчиками, которые позволяют предотвратить возникновение гидравлических ударов и пробок. Во избежание возникновения напряжений от тепловых деформаций, особенно в наземных газопроводах, устраивают специальные компенсаторы в виде П-образного участка. Трубопроводы со сжиженными газами прокладывают на расстоянии не менее 0,5 м от трубопроводов с горячим рабочим телом, при этом последние изолируют, а трубопроводы с легко замерзающими газами монтируют рядом с паропроводами и трубопроводами горячей воды. Для предотвращения ожогов кислотами и щелочами фланцевые соединения трубопроводов закрывают защитными кожухами. Трубопроводы для транспортирования жидкого и газообразного кислорода периодически, а также после каждого ремонта обезжиривают. Для обезжиривания используют тетрахлорид углерода, трихлорэтилен или тетрахлорэтилен. Трубопроводы, по которым в зону реакции к аппарату или устройству подается горючее и окислитель, оборудуют специальными устройствами: автоматическими задвижками, обратными клапанами, гидравлическими затворами, огне- и взрывопреградителями. Обратные клапаны препятствуют обратному ходу потока рабочего тела в случае начала процесса горения и появления противодавления (рис. 1.1). Рис 1.1 Обратный клапан. 1–корпус, 2–золотник. 3–пружина; 4 – крышка  Предохранительные затворы применяют в генераторах ацетилена для исключения обратного проскока пламени от газовой горелки сварочного агрегата в генератор. Стационарные сосуды, баллоны для хранения и перевозки сжатых, сжиженных и растворенных газов: баллоны (ГОСТ 949-73) изготовляют малой (0,4...12 л), средней (20...50 л) и большой (80....500 л) вместимости. Баллоны малой и средней вместимости изготовляют из углеродистой стали на рабочее давление 10, 15 и 20 МПа, из легированной стали - на 15 и 20 МПа. У горловины каждого баллона на сферической части выбивают следующие данные: товарный знак предприятия-изготовителя, дату (месяц и год) изготовления (последнего испытания) и год следующего испытания; вид термообработки (нормализация, закалка с отпуском); рабочее и пробное гидравлическое давление (мПа); вместимость баллона, л; массу баллона, кг; клеймо ОТК; обозначение действующего стандарта. Наружная поверхность баллонов окрашивается в определенный цвет, на нее наносится соответствующая надпись и сигнальная полоса. Окраска баллонов для наиболее часто используемых промышленных газов приведена ниже:

Для горючих и негорючих газов, не обозначенных в ПБ10-115-96 (Правила устройства и безопасной эксплуатации сосудов, работающих под давлением), предусмотрена следующая гамма цветов:

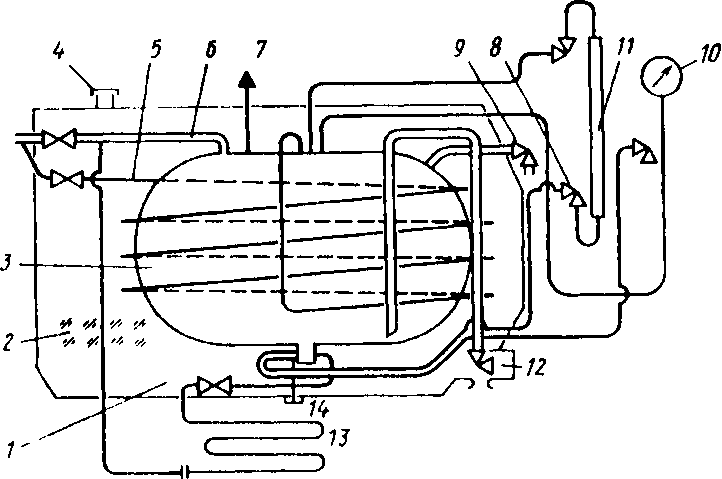

Сигнальная окраска баллонов и цистерн позволяет исключить образование смеси «горючее - окислитель» вследствие заполнения емкостей рабочим телом, для которого они не предназначены. Для предотвращения проникновения в опорожненный баллон посторонних газов, а также для определения (в необходимых случаях), какой газ находится в баллоне, или герметичности баллона и его арматуры заводы-наполнители принимают опорожненные баллоны с остаточным давлением не менее 0,05 МПа, а баллоны для растворенного ацетилена - не менее 0,05 и не более 0,1 МПа. Взрыв ацетиленовых баллонов может быть вызван старением пористой массы (активированного угля в ацетоне), в которой растворяется ацетилен. Образование смеси горючее - окислитель в кислородных баллонах чаще всего связано с попаданием в его вентиль масел; в водородных - с загрязнением их кислородом, а также с появлением в них окалины. Действующие в настоящее время Правила устройства и безопасной эксплуатации сосудов, работающих под давлением (ПБ-115-96), распространяются на: - сосуды, работающие под давлением воды с температурой выше 115 °С или другой жидкости с температурой, превышающей температуру кипения при давлении 0,07 МПа, без учета гидростатического давления; - сосуды, работающие под давлением пара или газа свыше 0,07 МПа; - баллоны, предназначенные для транспортирования и хранения сжатых, сжиженных и растворенных газов под давлением свыше 0,07 МПа; - цистерны и бочки для транспортирования и хранения сжиженных газов, давление паров которых при температуре до 50 °С превышает давление 0,07 МПа; - цистерны и сосуды для транспортирования или хранения сжатых, сжиженных газов, жидкостей и сыпучих тел, в которых давление выше 0,07 МПа создается периодически для их опорожнения; - барокамеры. Правила не распространяют своего действия на: - сосуды, изготавливаемые в соответствии с «Правилами устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок», утвержденными Госатомэнергонадзором России, а также сосуды, работающие с радиоактивной средой; - сосуды вместимостью не более 0,025 м3 независимо от давления, используемые для научно-экспериментальных целей; - сосуды и баллоны вместимостью не более 0,025 м3, у которых произведение давления в МПа на вместимость в м3 не превышает 0,02; - сосуды, работающие под давлением, создающимся при взрыве внутри их в соответствии с технологическим процессом; - сосуды, работающие под вакуумом; - сосуды, состоящие из труб с внутренним диаметром не более 150 мм без коллекторов, а также с коллекторами; выполненными из труб с внутренним диаметром не более 150 мм, а также ряд других типов сосудов (сосуды, устанавливаемые на морских и речных судах, самолетах и других летательных аппаратах; воздушные резервуары тормозного оборудования подвижного состава железнодорожного транспорта, автомобилей и других средств передвижения; сосуды специального назначения военного ведомства и т. д.); - сосуды, на которые распространяется действие «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением», до пуска их в эксплуатацию должны быть зарегистрированы в органах Госгортехнадзора России. Исключение составляют: - сосуды 1-й группы, работающие при температуре стенки не выше 200° С, у которых произведение давления в МПа на вместимость в м3 не превышает 0,05, а также сосуды 2-й, 3-й, 4-й групп, работающие при указанной выше температуре, у которых произведение давления в МПа на вместимость в м3 не превышает 0,1 (к первой группе относятся сосуды, содержащие взрывоопасные и пожароопасные среды, или вещества 1-го и 2-го классов опасности по ГОСТ 12.1.007 независимо от температуры стенки и расчетного давления (выше 0,07 МПа). 2-я, 3-я, 4-я группы сосудов определяются расчетным давлением и температурой стенки, при условии, что сосуд не содержит среду, указанную для группы 1); - аппараты воздухоразделительных установок и разделения газов, расположенные внутри теплоизоляционного кожуха; - резервуары воздушных электрических переключателей; - бочки для перевозки сжиженных газов, баллоны вместимостью до 100 л включительно, установленные стационарно, а также предназначенные для транспортировки и (или) хранения сжатых, сжиженных и растворенных газов; - генераторы (реакторы) для получения водорода, используемые гидрометеорологической службой; - сосуды, включенные в закрытую систему добычи нефти и газа (от скважин до магистрального трубопровода); - сосуды для хранения или транспортировки сжиженных газов, жидкостей и сыпучих тел, находящиеся под давлением периодически при их опорожнении; - сосуды со сжатым и сжиженными газами, предназначенные для обеспечения топливом двигателей транспортных средств, на которых они установлены; - сосуды, установленные в подземных горных выработках. Для обеспечения безопасной и безаварийной эксплуатации сосуды и аппараты, работающие под давлением, должны подвергаться техническому освидетельствованию после монтажа и пуска в эксплуатацию, периодически в процессе эксплуатации, а в необходимых случаях и внеочередному освидетельствованию. Объемы, методы и периодичность технического освидетельствования оговариваются изготовителем и указываются в инструкциях по монтажу и эксплуатации. В случае отсутствия таких указаний техническое освидетельствование проводится по указанию «Правил» ПБ10-115-96. Так, для сосудов, не подлежащих регистрации в органах Госгортехнадзора России, установлена следующая периодичность: гидравлические испытания пробным давлением один раз в восемь лет, наружный и внутренний осмотр один раз в два года при работе со средой, вызывающей разрушение и физико-химическое превращение материала (коррозия и т. п.) со скоростью не более 0,1 мм в год и 12 месяцев при скорости более 0,1 мм в год. Сроки и объемы освидетельствований других типов сосудов и баллонов, зарегистрированных и не зарегистрированных в органах Госгортехнадзора России, также устанавливаются в зависимости от условий эксплуатации (скорость физико-химических превращений) и типа сосуда. При гидравлических испытаниях испытываемую емкость заполняют водой, после чего давление воды плавно повышают до значений пробного давления, указанного в табл. 1.1. Таблица 1.1 Давление при гидравлических испытаниях.

К= δго,δt –допустимое напряжение для материала сосуда или его элемента соответственно при 20 °С и расчетной температуре, МПа, Км - отношение массы металлоконструкции к общей массе сосуда; а = 1,3 - для неметаллических материалов с ударной вязкостью более 20 Дж/см2. а = 1,6 - для неметаллических материалов с ударной вязкостью 20 Дж/см2 и менее Применяемая вода должна иметь температуру не ниже 5 и не выше 40 °С, если иное не оговорено в паспорте на сосуд. Разность температур стенки сосуда и окружающего воздуха во время испытаний не должна вызывать конденсации влаги на поверхности стенок сосуда. Использование сжатого воздуха или другого газа для подъема давления не допускается. Давление в испытываемом сосуде контролируется двумя манометрами одного типа, предела измерения, одинаковых классов точности, цены деления. Время выдержки пробного давления устанавливается разработчиком и обычно определяется толщиной стенки сосуда. Так, при толщине стенки до 50 мм оно составляет 10 мин, при 50-100 мм - 20 мин, свыше 100 мм - 30 мин. Для литых неметаллических и многослойных сосудов независимо от толщины стенки время выдержки составляет 60 мин. После выдержки под пробным давлением давление снижается до расчетного, при котором производят осмотр наружной поверхности сосуда, всех его разъемных и сварных соединений. Сосуд считается выдержавшим гидравлическое испытание, если не обнаружено: - течи, трещин, слезок, потения в сварных соединениях и на основном металле; - течи в разъемных соединениях; - видимых остаточных деформаций, падения давления по манометру. Гидравлическое испытание допускается заменять пневматическим при условии контроля этого испытания методом акустической эмиссии или другим, согласованным с Госгортехнадзором России. Техническое освидетельствование установок, работающих под давлением, зарегистрированных в органах Госгортехнадзора, производит технический инспектор, а установки, не зарегистрированные в этих органах,–лицо, на которое приказом по предприятию возложен надзор за безопасностью эксплуатации установок, работающих под давлением. Сжиженные газы хранят и перевозят в стационарных и транспортных сосудах –цистернах (сосуды для сжиженных газов), которые в случае хранения криогенных жидкостей снабжены высокоэффективной тепловой изоляцией. Криогенные сосуды номинальным объемом 6,3...40 л изготовляют в соответствии с ТУ 26-04-622-87. Стационарные резервуары изготовляют объемом до 500 тыс. л и более. В зависимости от конструкции они бывают цилиндрической (горизонтальные и вертикальные) и шарообразной формы. Основные параметры и размеры внутренних резервуаров для сжиженных газов регламентированы ТУ 26-04-622–87. Транспортные сосуды (цистерны) обычно имеют объем до 35 тыс. л. Принципиальная схема такого резервуара представлена на рис. 1.2. Низкие температуры, при которых эксплуатируются внутренние сосуды криогенных резервуаров и цистерн, накладывают ограничения на материалы, используемые при их изготовлении.  Рис 1.2 Криогенный резервуар 1 - кожух; 2 - изоляции; 3 - сосуд для криогенной жидкости; 4 - предохранительная мембрана; 5 - змеевик; 6 - дренажная труба; 7 - предохранительный клапан; 8 - вентиль; 9 - заправочный вентиль; 10 - манометр; 11 - указатель уровня; 12 - вентиль для слива; 13 - испаритель; 14 - пробка для продувки отстойника В промышленности в настоящее время используют газгольдеры низкого и высокого давления. Газгольдеры низкого давления - это сосуды переменного объема, давление газа в которых практически всегда остается постоянным. Из газгольдеров высокого давления расходуемый газ подается сначала на редуктор, а затем к потребителю. Газгольдеры высокого давления обычно собирают из баллонов большого объема, изготовляемых на рабочее давление меньше 25 МПа по ГОСТ 9731-79* и на 32 и 40 МПа по ГОСТ 12247-80*. Для управления работой и обеспечения безопасных условий эксплуатации сосуды в зависимости от назначения должны быть оснащены: - запорной или запорно-регулирующей арматурой; - приборами для измерения давления; - приборами для измерения температуры; - предохранительными устройствами; - указателями уровня жидкости. Арматура должна иметь следующую маркировку: - наименование или товарный знак изготовителя; - условный проход; - условное давление, МПа (допускается указывать рабочее давление и допустимую температуру); - направление потока среды; - марку материала корпуса. На маховике запорной арматуры должно быть указано направление его вращения при открывании или закрывании арматуры. Арматура с условным проходом более 20 мм, изготовленная из легированной стали или цветных металлов, должна иметь паспорт установленной формы, в котором должны быть указаны данные по химическому составу, механическим свойствам, режимам термообработки и результатам контроля качества изготовления неразрушающими методами. Каждый сосуд и самостоятельные полости с разными давлениями должны быть снабжены манометрами прямого действия. Манометр устанавливается на штуцере сосуда или трубопроводе между сосудом и запорной арматурой. Манометры должны иметь класс точности не ниже 2,5 - при рабочем давлении сосуда до 2,5 МПа, 1,5 - при рабочем давлении сосуда свыше 2,5 МПа. Манометр должен выбираться с такой шкалой, чтобы предел измерения рабочего давления находился во второй трети шкалы. На шкале манометра владельцем сосуда должна быть нанесена красная черта, указывающая рабочее давление в сосуде. Манометр должен быть установлен так, чтобы его показания были отчетливо видны обслуживающему персоналу. Номинальный диаметр корпуса манометров, устанавливаемых на высоте до 2 м от уровня площадки наблюдения за ним, должен быть не менее 100 мм, на высоте от 2 до 3 м -не менее 160 мм. Установка манометров на высоте более 3 м от уровня площадки не разрешается. Между манометром и сосудом должен быть установлен трехходовый кран или заменяющее устройство, позволяющее проводить периодическую проверку манометра с помощью контрольного. Проверка манометров с их опломдированием и клеймением должна производится не реже одного раза в 12 месяцев. Кроме того, не реже одного раза в 6 месяцев владельцем сосуда должна производиться дополнительная проверка рабочих манометров контрольными с записью результатов в журнал контрольных проверок. Манометр не допускается к применению в случаях, когда: - отсутствует пломба или клеймо с отметкой о проведении проверки; - просрочен срок проверки; - стрелка при его отключении не возвращается в нулевое положение на величину, превышающую половину допускаемой погрешности для данного прибора; - разбито стекло или имеются повреждения, которые могут отразиться на правильности его показаний. Сосуды, работающие при изменяющейся температуре стенок, должны быть снабжены приборами для контроля скорости и равномерности прогрева по длине и высоте сосуда и реперами для контроля тепловых перемещений. Необходимость оснащения сосудов указанными приборами и реперами, а также допустимая скорость прогрева и охлаждения сосудов определяются разработчиком проекта и указываются изготовителем в паспортах сосудов или инструкциях по монтажу и эксплуатации. Каждый сосуд должен быть снабжен предохранительными устройствами от повышения давления выше допустимого значения. 2. Системы активного подавления взрыва Принцип действия систем активного подавления взрыва заключается в обнаружении его начальной стадии высокочувствительными датчиками и быстром введении в защищаемый аппарат ингибитора (взрывоподавляющего состава), приостанавливающего дальнейший процесс развитиявзрыва. Используя такие системы, можно подавлять взрыв настолько эффективно, что в защищаемом аппарате практически не произойдет сколько-нибудь заметного повышения давления. Это очень важно для обеспечения взрывозащиты малопрочных аппаратов. Другим, не менее важным преимуществом активного взрывоподавления, по сравнению, например, со сбросом давления взрыва, является отсутствие выбросов в атмосферу токсичных и пожаровзрывоопасных продуктов, горячих газов и открытого огня. Системы активного подавления взрывов послужили основой для создания самых различных по структуре и назначению автоматических систем взрывозащиты, осуществляющих в аварийных ситуациях следующие функции: · подавление взрыва при его зарождении введением в очаг огнегасящего вещества; · сброс давления взрыва через принудительно открываемые предохранительные отверстия; · создание в трубопроводах и соседних аппаратах инертной зоны, предотвращяющих распространения взрыва; · блокирование аппарата, в котором произошёл взрыв, быстродействующими отсекающими устройствами; · автоматическая остановка оборудования. Одна из основных задач систем подавления взрыва - превратить горючую смесь в негорючую. Для этого можно использовать флегматизаторы иингибиторы. Под флегматизаторами в данном случае понимаются инертные добавки, которые, изменяя общий химический состав смеси, выводят его за пределы взрываемости. Под ингибиторами понимаются вещества выполняющие роль "отрицательных катализаторов" химической реакции горения. Очевидно, что некоторые вещества могут быть одновременно и ингибиторами, и флегматизаторами. 3. Обязанности работников по соблюдению требований охраны труда, действующих на предприятии Обязанности работников по соблюдению требований охраны труда приведены в статье 15 Основ и заключаются в следующем. Работник обязан:

4. Льготы и компенсации за тяжелые работы и работы с вредными и опасными условиями труда, порядок их предоставления.Одним из основных направлений государственной политики в области охраны труда является предоставление работникам льгот и компенсации за тяжелые работы и работы с вредными или опасными условиями труда. Это закреплено Основами (статья 4) и Кодексом законов о труде РФ. Работникам предоставляются следующие льготы и компенсации:

Льготы и компенсации предоставляются на основании списков и перечней производств, работ, профессий,должностей и показателей, утвержденных в установленном порядке на федеральном уровне. В соответствии со статьей 13 Закона РФ от 11 марта 1992 года «О коллективных договорах и соглашениях» работникам согласно коллективному договору могут предоставляться более льготные трудовые и социально-экономические условия по сравнению с нормами и положениями, установленными законодательством. На основании действующих списков и перечней на предприятии комиссионно с учетом специфики производства, результатов аттестации рабочих мест определяется перечень профессий и работ, за выполнение которых предоставляются те или иные льготы и компенсации за работы в неблагоприятных условиях труда. 5. Государтсвенный надзор и контроль за соблюдением законодательства РФ об охране трудаГлавой XVII Кодекса законов о труде РФ определены основные органы надзора и контроля за соблюдением законодательства о труде. Государственный надзор и контроль на предприятиях, в учреждениях, организациях независимо от форм собственности и подчиненности осуществляют специально уполномоченные на то государственные органы и инспекции в соответствии с федеральными законами (статьями 244 КЗоТ РФ). Государственный надзор за соблюдением правил по безопасному ведению работ в отдельных отраслях промышленности и на некоторых объектах осуществляется Федеральным горным и промышленным надзором России (Госгортехнадзор России) и его местными органами (статья 245 КЗоТ РФ). Указанный надзор осуществляется в угольной, горнорудной и нерудной, металлургической, нефтегазодобывающей, нефтегазоперерабатывающей, оборонной (производства вредных химических, взрыво- и пожароопасных веществ и материалов) промышленности, на химических и нефтехимических производствах повышенной опасности, на предприятиях по хранению и переработке зерна, при ведении подземного транспортного и гидротехнического строительства, геологоразведочных и других горных работ (Положение о Федеральном горном и промышленном надзоре России, утвержденное Указом Президента РФ от 18 февраля 1993 г. № 234). Государственный надзор за проведением мероприятий, обеспечивающих безопасное обслуживание электрических и теплоиспользующих установок, осуществляется органами Государственного энергетического надзора РФ (статья 246 КЗоТ РФ). Положение о Государственном энергетическом надзоре в РФ утверждено постановлением Правительства РФ от 12 мая 1993 года № 447. Основной задачей Государственного энергетического надзора в РФ является осуществление контроля за техническим состоянием и безопасным обслуживанием электрических и теплоиспользующих установок потребителей электрической и тепловой энергии на предприятиях, в организациях и учреждениях независимо от их ведомственной принадлежности и форм собственности. Государственный санитарно-эпидемиологический надзор за соблюдением предприятиями, учреждениями, организациями гигиенических норм, санитарно-гигиенических и санитарно-противоэпидемических правил осуществляется Государственным комитетом санитарно-эпидемиологического надзора РФ (Госкомсанэпиднадзор России) и территориальными учреждениями государственной санитарно-эпидемиологической службы (статья 247 КЗоТ РФ). Положение о Государственном комитете санитарно-эпидемиологического надзора РФ утверждено Указом Президента РФ от 19 ноября 1993 года № 1965. Государственный надзор за соблюдением правил по ядерной и радиационной безопасности осуществляется государственным комитетом по надзору за ядерной и радиационной безопасностью при Президенте РФ (Госатомнадзор России) (статья 247-1 КЗоТ РФ). Статьей 20 Основ, посвященной вопросам государственного надзора и контроля в области охраны труда, не затрагивается сфера деятельности указанных органов. В ней предусматривается государственный надзор и контроль только в той части трудового законодательства, которая входила в надзорно-контрольные функции технической инспекции труда профсоюзов, то есть дана прямая установка на передачу этих функций государственному органу, обозначенному в указанной статье как Федеральный орган надзора и контроля за охраной труда. На практике этот вопрос решился несколько иначе. Указом Президента РФ от 4 мая 1994 г. № 850 «О государственном надзоре и контроле за соблюдением законодательства РФ о труде и охране труда» образована Федеральная инспекция труда при Министерстве труда РФ (Рострудинспекция), которая должна осуществлять надзор и контроль за соблюдением по существу всего трудового законодательства, а не только законодательства об охране труда. При этом акценты трудового права ставятся на первый план и таким образом подчеркивается, что охрана труда является частью, специфической областью этого права. Что касается надзора и контроля непосредственно за охраной труда, то Положением о Федеральной инспекции труда при Министерстве труда РФ (Рострудинспекции), утвержденным Указом Президента РФ от 20 июня 1994 г. № 1504, определены круг задач и функций государственных инспекций труда, охватывающий практически все наиболее важные вопросы, связанные с обеспечением безопасности труда работников и защиты их прав в этой области. Положением установлено, что Рострудинспекция и подведомственные ей государственные инспекции труда республик, краев, областей, городов федерального значения (т.е. Москва и Санкт-Петербург), автономной области, автономных округов, районов и городов образуют единую систему надзора и контроля за соблюдением законодательства РФ о труде и охране труда. Руководство деятельностью Рострудинспекции и подведомственных ей государственных инспекций труда в субъектах РФ осуществляется на основе единоначалия Главным государственным инспектором труда РФ, назначаемым на должность и освобождаемым от должности Президентом РФ. Главный государственный инспектор труда РФ несет персональную ответственность за выполнение задач, возложенных на Федеральную инспекцию труда, и осуществление ей своих функций. Он же назначает на должность и освобождает от должности не только работников аппарата Рострудинспекции, но и руководителей государственных инспекций труда в субъектах РФ и их заместителей. Какое-либо согласование кандидатур на эти должности Положением о Рострудинспекции не предусмотрено. Заключение Во время труда на человека оказывают воздействие разные неблагоприятные факторы, которые могут привести либо к заболеванию, либо к потере трудоспособности. Изучение условий труда, технологических процессов, окружающей обстановки выполняют службы производственной санитарии. Чтобы сменить условия, причины и факторы, плохо влияющие на здоровье человека, создаются организационные, лечебно-профилактические, санитарно-гигиенические мероприятия. Они направлены на улучшение условий труда и повышение производительности работ. Таким образом, задачей службы является выполнение комплекса мероприятий по оздоровлению условий труда рабочих и повышению его эффективности в течении всего технологического процесса, устранение негативно действующих на здоровье факторов и предупреждение профессиональных болезней. СПИСОК ЛИТЕРАТУРЫ:1. Безопасность жизнедеятельности/Под ред. Русака О.Н.— С.-Пб.: ЛТА, 1996. 2. Белов С.В. Безопасность жизнедеятельности — наука о выживании в техносфере. Материалы НМС по дисциплине «Безопасность жизнедеятельности». — М.: МГТУ, 1996. 3. Всероссийский мониторинг социально-трудовой сферы 1995 г. Статистический сборник.— Минтруд РФ, М.: 1996. 4. Гигиена окружающей среды./Под ред. Сидоренко Г.И.— М.: Медицина, 1985. 5. Гигиена труда при воздействии электромагнитных полей./Под ред. Ковшило В.Е. — М.: Медицина, 1983. 6. Золотницкий Н.Д., Пчелиниев В.А.. Охрана труда в строительстве.— М.: Высшая школа, 1978. 7. Кукин П.П., Лапин В.Л., Попов В.М., Марчевский Л.Э., Сердюк Н.И. Основы радиационной безопасности в жизнедеятельности человека.— Курск, КГТУ, 1995. 8. Лапин В.Л., Попов В.М., Рыжков Ф.Н., Томаков В.И. Безопасное взаимодействие человека с техническими системами.— Курск, КГТУ, 1995. 9. Лапин В.Л., Сердюк Н.И. Управление охраной труда на предприятии.— М.: МИГЖ МАТИ, 1986. 10. Левочкин Н.Н. Инженерные расчеты по охране труда. Изд-во Красноярского ун-та, -1986. |