Расчет вакуум-выпарного аппарата с термокомпрессором. Содержание. Состояние вопроса

Скачать 1.5 Mb. Скачать 1.5 Mb.

|

Содержание Содержание

Введение Сухое молоко – порошок белого цвета, изготовляемый из сгущённого цельного молока. Обычно разводится в тёплой воде и употребляется в качестве напитка, при этом сохраняет все полезные свойства свежего пастеризованного молока. Имеет широкое применение в кулинарии. Входит в состав многих видов детского питания. Технология получения сухого молока включает в себя следующие технологические операции: - приемку, начальную и предварительную обработку молока, завершающуюся его нормализацией с обработкой (или без) лимоннокислыми солями натрия и калия; - подготовку и внесение витаминов и компонентов; - подогрев и тепловую обработку смеси; - сгущение смеси; - подогрев и гомогенизация смеси; - сушка и охлаждение молочной основы; - смешивание с сухими компонентами; - фасовка. Подготовка сырья включает приемку и начальную обработку молока. Начальная обработка молока – очистка, охлаждение до температуры 4±2ºС, промежуточное хранение, продолжительность которого не более 6 ч. Предварительная обработка – подогревание, сепарирование, тепловая обработка молока и смесей, охлаждение и нормализация. При запуске процесса производства молоко из резервуаров хранения подогревается в секции регенерации пастеризационно-охладительной установки до температуры 45±2 ºС, после чего поступает в сепаратор сливкоотделитель, откуда обезжиренное молоко возвращается в установку, а сливки направляются в пастеризатор, где подвергаются тепловой обработке при температуре 88±3 ºС, охлаждаются до 4±2 ºС и используются для нормализации смеси или в дальнейшем производстве. Обезжиренное молоко после пастеризации при температуре 70±2 ºС с выдержкой 8±2 с охлаждают до 4±2 ºС и направляют в резервуар для нормализации молока. Для нормализации подают обезжиренное молоко и сливки. В нормализованную смесь по частным технологиям могут вносить растворы сернокислого железа с комнатной температурой, водорастворимых витаминов с температурой (20…35)±2 ºС, а также масляный раствор жирорастворимых витаминов с температурой 75±5 ºС. После перемешивания нормализованной смеси осуществляют ее подогрев до температуры 40±5 ºС и тепловую обработку при температуре 110±2 ºС. Затем смесь сгущают до содержания сухих веществ 44±4%. Сгущенную смесь подогревают до температуры 60±5 ºС и направляют на гомогенизацию. Гомогенизация сгущенной смеси осуществляется на двух ступенях при давлении на первой – 4-6 МПа, а на второй – 2-4 МПа. После гомогенизации сгущенную смесь сушат в распылительной сушилки при температуре воздуха на входе - 180±5 ºС, на выходе - 90±5 ºС. Полученную сухую основу охлаждают до температуры 10-12 ºС и смешивают с предварительно просеянными сухими компонентами в течение не менее 5 мин. После смешивания готовый сухой молочный продукт фасуют в среде инертного газа (азота), после чего проводят его выходной контроль качества и направляют в камеру хранения с температурой 6-10 ºС. [1, стр. 192-193] Сухое молоко вырабатывают в соответствии с СТБ 1858 «Молоко сухое. Общие технические условия». Сведения о пищевой ценности сухого молока, его химическом составе и физических свойствах (включая молоко цельное) приведены в таблицах 1, 2 и 3. Таблица 1 – Пищевая ценность сухого молока по СТБ 1858

Таблица 2 – Химический состав молока сухого

Таблица 3 – Физические свойства молока сухого и молока сгущенного

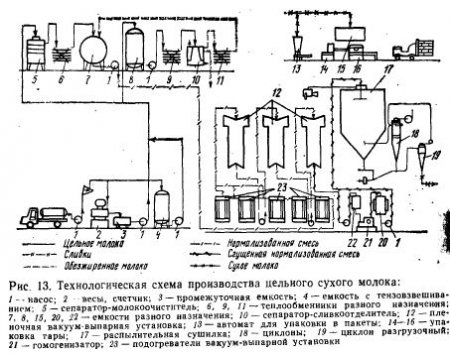

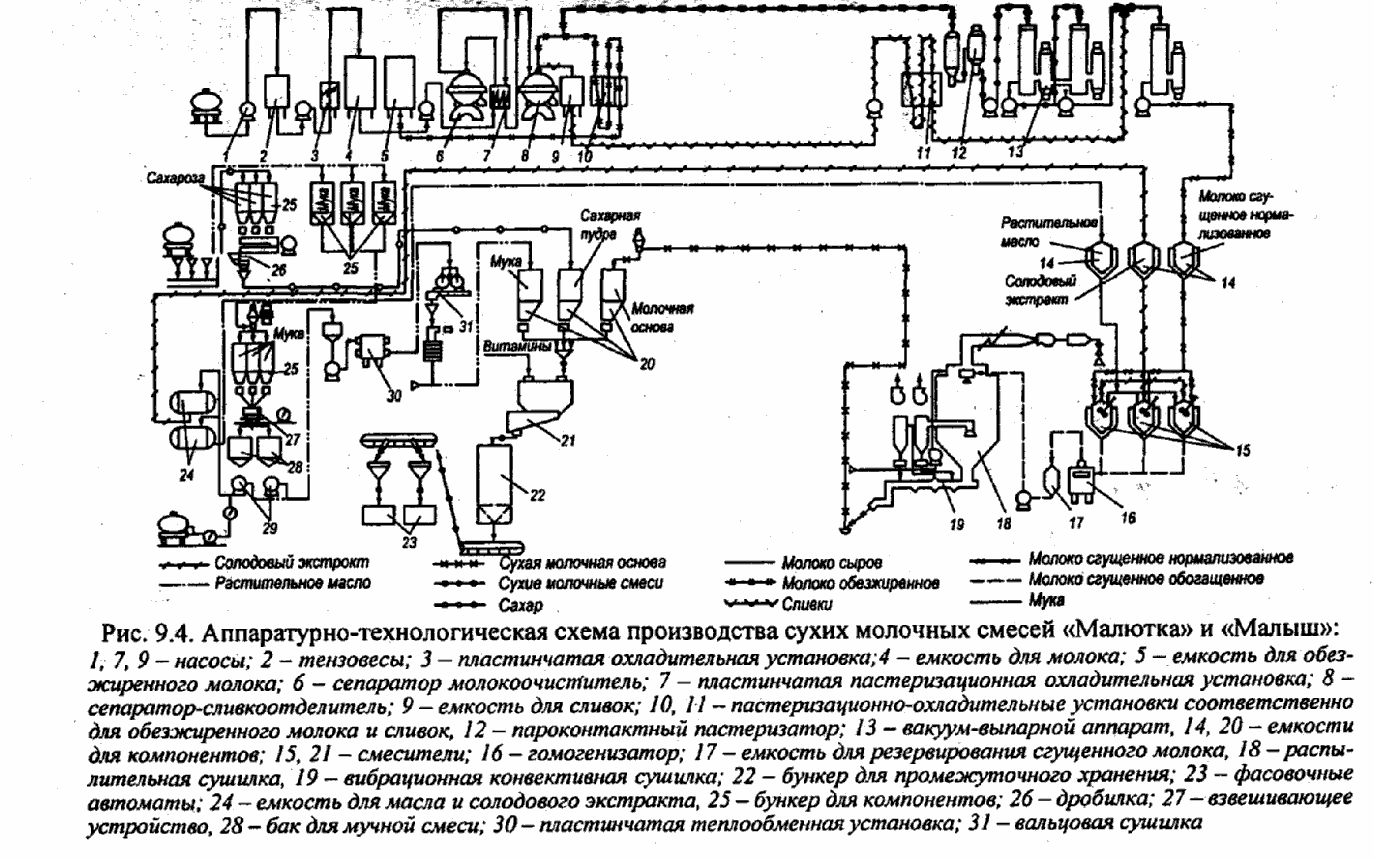

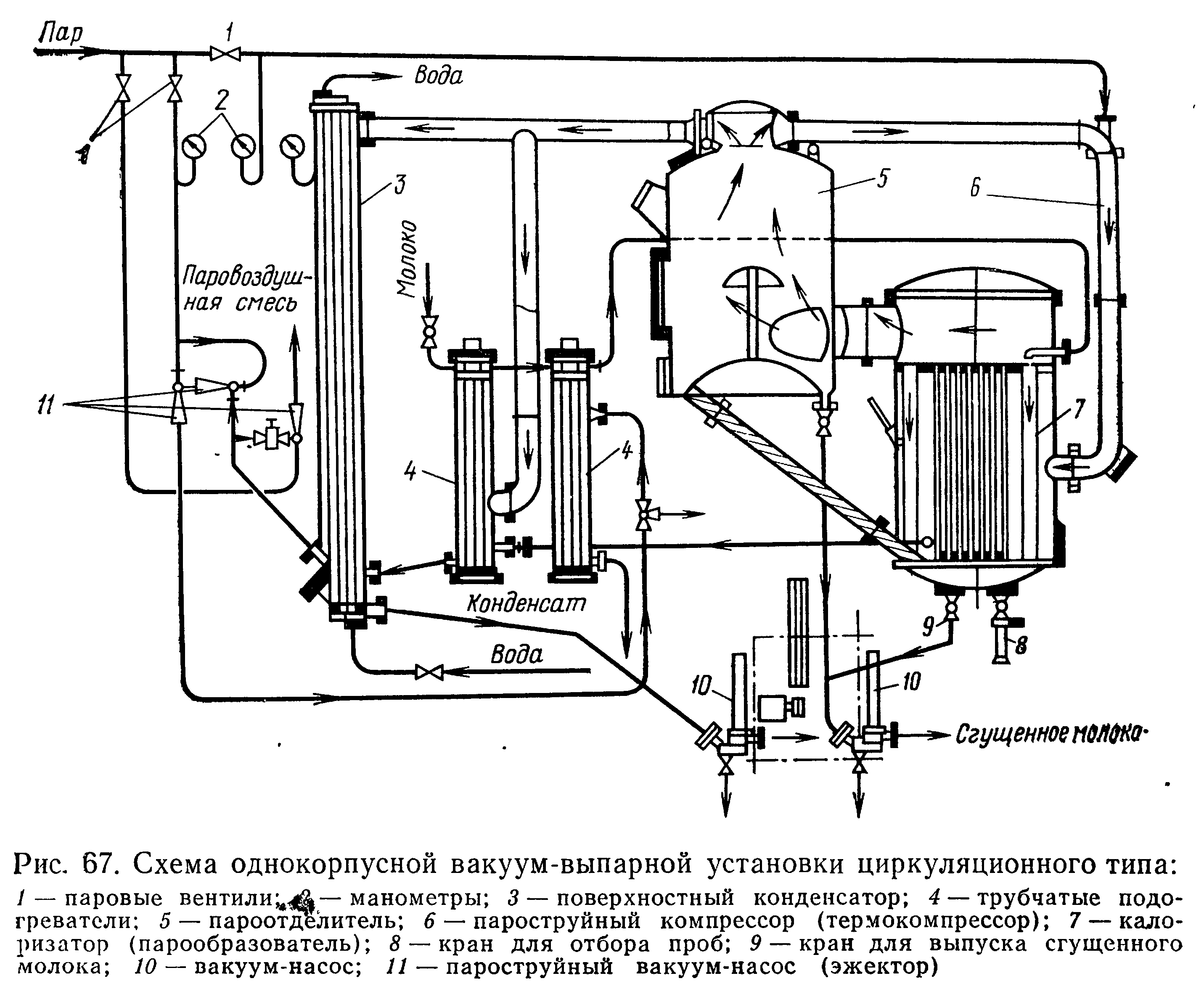

[4, стр. 148-153; 154-157] 1 Состояние вопроса Консервирование молока сушкой и сгущением широко применяют в молочной промышленности. Сушат цельное или обезжиренное молоко, пахту, молочную сыворотку, смеси цельного молока с обезжиренным молоком, пахтой или сливками, без добавок или с добавками. К основным продуктам консервирования цельного молока относятся: молоко коровье цельное сухое 20% и 25%-ной жирности, молоко сухое «Домашнее», сливки сухие, сливки высокожирные сухие, продукты сухие молочно-растительные, продукты кисломолочные сухие, продукты молочные сухие повышенной растворимости (молоко сухое «Смоленское», молоко сухое быстровостанавливаемое), сухие многокомпонентные смеси (смеси сухие для мороженого, для пудинга). Эти продукты получают методом распылительной сушки. На основе сушки сублимацией вырабатывают кисломолочные продукты. Перечисленные продукты представляют собой порошки, обладающие сыпучестью, которая зависит от силы трения и сцепления частиц между собой, и характеризуются высокой массовой долей сухих веществ (95-98,5%). Отношение Жпр/СОМОпр в них колеблется от 0,185 (молоко 15%-ной жирности сухое быстровостанавливаемое) до 3,3 (сливки высокожирные сухие). Форма частиц зависит от технологии сушки. Частицы продуктов распылительной сушки имеют шарообразную форму (молоко цельное сухое), форму агломератов (молоко сухое «Смоленское») и агломератов, напыленных поверхностно-активными веществами (молоко цельное сухое быстровостанавливаемое, молоко 15%-ной жирности сухое быстровостанавливаемое). Удельная поверхность частиц обычного сухого цельного молока составляет 400-640 м2/кг. Массовая доля свободного поверхностного жира колеблется от 0,5 до 20%. Непрерывной фазой частиц является лактоза. Размеры частиц зависят от их структуры и места накопления Частицы циклонной фракции имеют размеры в среднем 20 мкм, камерной - 50, агломерированные - от 100 до 250 мкм и более. В продуктах содержится воздух как между частицами (порозность), так и внутри. Массовая доля его колеблется от 10 до 60% и зависит от кратности сгущения, способа сушки. Объемная масса продуктов зависит от способа сушки и колеблется от 300 до 690 кг/м3. Продукты с частицами в форме агломератов характеризуются более высокой скоростью растворения. С увеличением плотности и объемной массы частиц также увеличивается скорость растворения продуктов. Для всех продуктов массовая доля солей тяжелых металлов составляет (не более): меди - 0,0008%, олова - 0,01% в сухом молоке «Смоленском» и сухом цельном быстрорастворимом молоке - 0,005%), свинец не допускается. Во всех продуктах не допускаются патогенные микроорганизмы и бактерии группы кишечной палочки (в 0,1 или 0,3 г продукта). Общее количество микроорганизмов (в тыс. на 1 г продукта) не должно превышать 50 в сухом цельном молоке и сухих сливках высшего сорта, первого - не более 70). В зависимости от вида продукты фасуют в потребительскую и транспортную тару или только потребительскую. Существует несколько схем получения сухого молока. OOO «Снедь» предлагает гибкую производственную линию для переработки молока. Конечным продуктом переработки является пастеризованное нормализованное молоко, молоко цельное сухое, молоко сухое обезжиренное. Схема линии приведена на рис. 1.  1 – резервуар; 2 – насос; 3 – подогреватель; 4 – молокоочиститель; 5 – сепаратор сливкоотделитель; 6 – ванна нормализации; 7 – уравнительный бак; 8 – пастеризационно-охладительная установка; 9 – вакуум-выпарная установка; 10 – гомогенизатор; 11 – насос-дозатор; 12 – сушильная установка. Рисунок 1 – Схема получения сухого молока Принятое сырое молоко подогревают до температуры 35-40ºС на подогревателе (поз. 3), и направляют на молокоочиститель (поз. 4). Нормализацию проводят в ванне (поз. 6). Для этого часть цельного молока направляют на сепаратор сливкоотделитель (поз. 5), чтобы получить обезжиренное молоко и сливки. Нормализованную смесь насосом (поз. 2) из ванны (поз. 6) направляют на пастеризационно-охладительную установку (поз. 8). Охлажденное молоко поступает в резервуар (поз. 1). Из резервуара по мере необходимости молоко поступает в вакуум-выпарную установку (поз. 9), где сгущается до содержания массовой доли сухих веществ 40%. Далее сгущенное молоко направляется на гомогенизацию (поз. 10) при температуре 45-60ºС. Из уравнительного бака (поз.7) сгущенную нормализованную смесь дозировочным насосом (поз. 11) подают в сушильную камеру (поз. 12). Сухой молочный порошок падает в нижнюю конусообразную часть сушильной камеры, откуда подается для фасовки в тару. Пар для работы вакуум-выпарной установки поступает из парового котла. Производительность при использовании линии для получения сухого молока составляет 4-4,5 тонны исходного продукта в сутки. На рисунке 2 приведена следующая аппаратурно-технологическая схема получения цельного сухого молока.  1 – насос; 2 – весы; 3 – промежуточная емкость; 4 – емкость с тензовзвешиванием; 5 – сепаратор-молокоочиститель; 6, 9, 11 – теплообменники разного назначения; 7, 8, 15, 20, 22 – емкости разного назначения; 10 – сепаратор-сливкоотделитель; 12 – пленочная вакуум-выпарная установка; 13 – автомат для упаковки в пакеты; 14 – 16 – упаковка тары; 17 – распылительная сушилка; 18 – циклоны; 19 – циклон разгрузочный; 21 – гомогенизатор; 23 – подогреватели вакуум-выпарной установки Рисунок 2 – Технологическая схема производства цельного сухого молока Сырое молоко, оцененное по качеству, учтенное по массе, очищенное и охлажденное, направляется в емкость для составления нормализованной смеси путем прибавления к нему обезжиренного молока или пахты (реже сливок). Тепловая обработка нормализованных смесей перед выпариванием – в подогревателях (85-86 °С), с завершением ее подогревом острым паром до 140 °С, с последующим охлаждением в самоиспарителе. Нормализованная смесь, подвергнутая тепловой обработке, подсгущается в первых двух корпусах вакуум-выпарной установки и с массовой долей сухих веществ 46-50% из калоризатора третьего корпуса направляется на гомогенизацию при температуре 45-60 °С в одноступенчатом аппарате и давлении 10-15 МПа, в двухступенчатом – Р1=11,5-12,5 МПа и Р2=2,5-3,0 МПа. Гомогенизация обеспечивает уменьшение свободного поверхностного жира в готовом продукте в 2-3 раза. В сушильной камере распылительной сушилки (одностадийная сушка) подсгущенная и гомогенизированная нормализованная смесь высушивается воздухом (165-180 или 140-170 °С, в зависимости от вида сушилки). Частицы продукта со дна камеры через вибролоток попадают в систему пневмотранспорта. Мелкие частицы продукта выводятся из камеры вместе с отработанным воздухом (65-85°С) в батарею циклонов, где из него выделяются частицы порошка размером более 10 мкм. Эффективность циклонной очистки составляет 95,0-97,4%. Частицы продукта, накапливаемые в циклонах, направляются в общую пневмотранспортную линию, подающую готовый продукт в разгрузочный циклон. При подаче до разгрузочного циклона продукт охлаждается на 10-15 °С ниже температуры засасываемого из цеха воздуха. Из разгрузочного циклона продукт подается в бункер-накопитель, откуда на фасование в потребительскую (пакеты с вкладышами из воздухо- и влагонепроницаемого материала) или транспортную (бумажные мешки, бочки, фанерные барабаны с вкладышами из полиэтилена) тару. Ангидридное состояние лактозы в продукте придает ему свойство высокой гигроскопичности, поэтому при фасовании необходимо обеспечить герметичность укупоривания. Формирование состава и свойств сухого цельного молока происходит в две ступени. На 1-й при сгущении массовая доля сухих веществ увеличивается от 11,5 до 48-50% и на 2-й, в процессе сушки, - от 48-50 до 96%. На 1-й ступени происходит увеличение кислотности от 18-20 до 70-80 °Т, вязкости от 2 до 120 мПа*с, плотности от 1028 до 1130-1140 кг/м3. При температуре выпаривания продукт текуч. В процессе сушки сгущенная нормализованная смесь переходит в сухое состояние, характеризующееся сыпучестью. Схема получения сухого молочного продукта «Детолакт» представлена на рис. 3.  1 – емкость для обезжиренного молока; 2 – насос; 3, 5, 7, 9, 10 – емкости разного назначения; 4 – насос; 6 – гомогенизатор; 11 – вакуум-выпарной аппарат; 12 – распылительная сушилка; 13 – фасовочный аппарат Рисунок 3 – Аппаратурно-технологическая схема производства смесей «Детолакт» Основным молочным сырьем является обезжиренное молоко, которое после сепарирования подогревается до 74°С в течение 16-17 с, охлаждается до 4-6°С и резервируется в емкости. Кислотность обезжиренного молока не должна превышать 19°Т. К обезжиренному молоку, находящемуся в емкости для резервирования, прибавляются растворы лимоннокислых солей калия и натрия. Обезжиренное молоко используется для получения двух видов смесей: молочно-белково-углеводной и молочно-жировой смеси. Для получения молочно-белково-углеводной смеси 3/5 части обезжиренного молока в потоке подогрёваются до 74°С и направляются в емкость для смешивания с предварительно подготовленными и обработанными компонентами: рафинированной лактозой, «Сд-Эд», «КСБ УФ/ЭД», солодовым экстрактом, кукурузным сиропом, кукурузной патокой, стабилизаторами и сахаром рафинированным. После перемешивания и охлаждения до 40ºС молочно-белково-углеводная смесь направляется в емкость, предназначенную для составления общей смеси. Для получения молочно-жировой смеси оставшиеся 2/5 части обезжиренного молока подогреваются в потоке до 65ºС и смешиваются в отдельной емкости с витаминами А, Д2, Е, свиным салом, кукурузным и кокосовым маслами, эмульгаторами, подогревается до 74°С и подвергается гомогенизации при давлении Р1=17-16 МПа, Р2 = 8-6 МПа. Гомогенизированная молочно-жировая смесь направляется в емкость для общей смеси, где и смешивается с отдельно приготовленной молочнобелково-углеводной смесью. Общая смесь в течение одного часа тщательно перемешивается и после добавления к ней минеральных солей подогревается до 110°С и сгущается в вакуум-выпарном аппарате до 47-49% сухих веществ. Перед сушкой в общую сгущенную смесь прибавляются водорастворимые витамины, чем обеспечивается более полная их сохранность. Сгущенная смесь в потоке подогревается до 90°С и направляется на сушку в распылительной сушилке с температурой входящего воздуха – 175°С, выходящего – 80-100°С. При пневмотранспортировании готовый продукт охлаждается до 25°С, подается в бункер, оттуда – на фасование. Общая схема получения молочных смесей «Малютка», «Малыш» приведена на рис. 4.  1, 7 – насосы; 2 – тензовесы; 3 – пластинчатая охладительная установка; 4 – емкость для молока; 5 – емкость для обезжиренного молока; 6 – сепаратор молокоочиститель; 8 – сепаратор-сливкоотделитель; 9 – емкость для сливок; 10, 11 – пастеризационно-охладительная установка соответственно для обезжиренного молока и сливок; 12 – пароконтактный пастеризатор; 13 – вакуум-выпарной аппарат; 14, 20 – емкости для компонентов; 15, 21 – смесители; 16 – гомогенизатор; 17 – емкость для резервирования сгущенного молока; 18 – распылительная сушилка; 19 – вибрационная конвективная сушилка; 22 – бункер для промежуточного хранения; 23 – фасовочные автоматы; 24 – емкость для масла и солодового экстракта; 25 – бункер для компонентов; 26 – дробилка; 27 – весы; 28 – бак для мучной смеси; 30 – пластинчатый теплообменник; 31 – вальцовая сушилка Рисунок 4 – Аппаратурно-технологическая схема производства сухих молочных смесей «Малютка» и «Малыш» Сухую молочную основу для сухих молочных смесей «Малютка» и «Малыш» получают с использованием для сгущения пленочного вакуум-выпарного аппарата и для сушки — двухстадийной распылительной сушилки. Как и при производстве всех продуктов консервирования молока, молочного сырья, она включает шесть общих технологических операций. Титруемая кислотность принимаемого молока не более 18°Т. Учет массы принимаемого молока осуществляется в емкостях с тензометрическим взвешиванием. Партия молока по массе может быть любой. Очистка ведется с предварительным подогревом молока на сепараторах-молокоочистителях. Охлаждается молоко в целях сохранения исходного качества в связи с резервврованяем до 6-10°С. Резервируются партии молока в целях нормализации, по Жм/СОМОм, а для «Малютки» — и в целях внесения лимоннокислых солей калия и натрия для получения легкоусвояемых организмом ребенка казеинонатриевых и казеинокалиевьих солей. Изменение Жм/СОМОм до заданного Жсм/СОМОсм = Жпр/СОМОпр осуществляется смешиванием молока с компонентом нормализации или смешиванием продуктов сепарирования молока в требуемых соотношениях. В последнем случае компоненты нормализации смешиваются в процессе выпаривания. Требуемое для нормализации обезжиренное молоко, полученное в результате сепарирования молока цельного, после тепловой обработки в пароконтактном пастеризаторе при температуре 102-105°С сгущается в вакуум-выпарном аппарате. В последней ступени вакуум-выпарного аппарата сгущенное обезжиренное молоко в потоке смешивается с требуемой массой сливок, т. е. со всей массой сливок, полученных при сепарировании обрабатываемой партии молока и предварительно (перед поступлением в вакуум-выпарной аппарат) подвергнутых тепловой обработке при температуре 85-90°С. Выбранные режимы тепловой обработки сливок и обезжиренного молока обеспечивают требуемую эффективность и максимально возможное сохранение их исходных свойств, способствуют повышению стойкости продукта при хранении. По ступеням выпаривания температуры изменяются от 69 в первой до 43°С – в последней. Оптимальным, с учетом последующего смешивания с другими компонентами, считают сгущение до 42-43% сухих веществ. На этом завершается выполнение общих технологических операций. Далее сгущения нормализованная смесь по выходе из вакуум-выпарного аппарата смешивается с растительным маслом и витаминами (а в производстве «Малютки» - и с солодовым экстрактом). Обогащенная смесь (СОМОсм 48-50%) подвергается гомогенизации («Малютка» - при 60-65°С и давлении Р1= 4-6 МПа и Р2 = 2-4 МПа) и через промежуточную емкость подается в распылительную сушилку. Режимы гомогенизации обеспечивают получение стойкой эмульсии жира и высокую степень его дисперсности. На первой стадии, при температуре входящего воздуха 165-180°С и выходящего 90-95°С, производится сушка нормализованной сгущенной и гомогенизированной смеси. Продукт не досушивается на 2-4% до заданной конечной влажности, исключается перегрев частиц продукта. На второй стадии в первой секции вибрационной конвективной сушилки (инстантайзер) производится агломерирование частиц, во второй - досушивание до конечной влажности (температура воздуха 20-40°С) и в третьей - охлаждение продукта до температуры не более 20°С (температура охлаждающего воздуха 10-12°С). Охлажденная и просеянная сухая молочная основа подается пвевмотрапспортом в бункер промежуточного хранения. Как видно, технология сухой молочной основы технологии сухого цельного молока повышенной растворимости. На второй стадии процесса производства компоненты продукта - сухая молочная основа, сахарная пудра, витамины (и дополнительно мука для смеси «Малыш») – в сухом виде смешиваются в специальных дозаторах-смесителях. Немолочные компоненты продукта предварительно подготавливаются. Для лучшего перемешивания всех компонентов дозирующие устройства снабжаются ворошителями. Готовые смеси фасуются в картонные пачки с вкладышами из коммкроваввого полимерного материала. При фасовании воздух из продукта удаляется и заменяется азотом. Упаковки герметизируются путем спайки верхнего клапана вкладыша. Продукты отличаются высокой стойкостью. Гарантийный срок хранения - не более 10 месяцев («Малютка») и не более 8 месяцев («Малыш») при температуре от 1 до 10°С, относительной влажности воздуха не более 75%. Сгущение молока проводят на вакуум-выпарных установках различных типов: циркуляционных (периодического действия), пленочных и пластинчатых (непрерывного действия). Наиболее широко используются вакуум-выпарные установки циркуляционного типа одно- и многокорпусные, а также пленочные многокорпусные установки. Циркуляционная однокорпусная вакуум-выпарная установка периодического действия с трубчатым калоризатором и конденсатором поверхностного типа является наиболее простой в конструктивном плане. Основными ее элементами являются калоризатор, пароотделитель, два подогревателя, конденсатор, эжекторы (рис. 5). Калоризатор представляет собой теплообменный аппарат цилиндрической формы с двумя трубными решетками, в которые ввальцованы кипятильные трубки и две циркуляционные трубы. Межтрубное пространство калоризатора служит паровой рубашкой, в которую через вентиль и термокомпрессор подается греющий пар. Получаемый в процессе работы калоризатора конденсат по трубопроводу непрерывно отводится в подогреватели, а затем в конденсатор. Подпорная шайба в трубопроводе ограничивает потери греющего пара при отводе конденсата. Калоризатор имеет корпус, верхнюю и нижнюю крышки. Для обеспечения герметичности при сборке между крышками и корпусом укладывают резиновые прокладки. В верхней и нижней крышках калоризатора имеется две перегородки с окнами. Окно в нижней перегородке можно закрывать заслонкой. Перегородка в верхней крышке съемная. Эти перегородки служат для настройки установки на необходимый режим работы. Если поставлена верхняя перегородка, а заслонка нижней закрыта, то установка работает по принципу непрерывного сгущения. Для того чтобы установка работала по принципу периодического сгущения, необходимо удалить верхнюю перегородку, а заслонку нижней открыть.  1 – паровые вентили; 2 – манометры; 3 – поверхностный конденсатор; 4 – трубчатые подогреватели; 5 – пароотделитель; 6 – пароструйный компрессор (термокомпрессор); 7 – калоризатор (парообразователь); 8 – кран для отбора проб; 9 – кран для выпуска сгущенного молока; 10 – вакуум-насос; 11 – пароструйный вакуум-насос (эжектор) Рисунок 5 – Схема однокорпусной вакуум-выпарной установки циркуляционного типа В процессе работы калоризатора молоко перемещается в кипятильных трубках снизу вверх, а в циркуляционных трубах – сверху вниз. Объясняется это разностью между удельными массами сгущаемого продукта. В первом случае удельная масса продукта меньше, так как он насыщен пузырьками пара. В калоризаторе также расположены патрубки подачи сырья на сгущение, краны для взятия пробы и выпуска сгущенного продукта. Пароотделитель служит для отделения вторичного пара от частичек продукта. Он представляет собой цилиндр с установленным на стоке зонтом-отражателем. Трубопровод соединяет верхнюю часть калоризатора с пароотделителем, он расположен к пароотделителю под углом. Поступающие в него жидкий продукт и пар приобретают вращательное движение. Продукт под действием центробежной силы отбрасывается к стенке пароотделителя и стекает вниз в кольцевое пространство дна, откуда откачивается насосом через кран или по циркуляционной трубе вновь подается в калоризатор на сгущение. В некоторых установках на соединительной трубе предусмотрен шибер для регулирования скорости движения вторичного пара, что позволяет улучшить качество разделения пара и продукта. В пароотделителе расположены: люк, смотровое окно, осветитель, термометр и воздушный кран. Вверху пароотделителя имеется паросборник, от которого отходят два трубопровода: один – к термокомпрессору, другой – к подогревателю (либо прямо к конденсатору). Подогреватели по конструкции аналогичны трубчатым пастеризаторам. Сгущаемый продукт движется по трубам, а в межтрубное пространство подаются вторичный пар или его смесь с острым паром. Если один подогреватель не обеспечивает нагрева продукта до необходимой температуры, то устанавливается несколько последовательно соединенных аппаратов. Конденсатор поверхностного типа выполнен в виде цилиндрического корпуса с верхней и нижней съемными крышками. В корпусе находятся трубки, концы которых развальцованы в верхней и нижней трубных решетках, а также патрубки для подачи вторичного пара из подогревателя или пароотделителя, отвода конденсата, подвода конденсата из калоризатора и нагревателей, отвода воздуха к вакуум-насосу, для подвода и отвода охлажденной воды. Для создания вакуума в системе из котельной через вентиль в пусковой эжектор подается пар, который работает только вначале для ускорения создания вакуума. В дальнейшем при сгущении работают два других эжектора, установленные последовательно. Вакуум-выпарная установка работает следующим образом. До начала сгущения сырья в установку засасывается вода. Циркулируя в системе, она ополаскивает установку и позволяет проверить ее герметичность. Подачей пара на эжекторы в системе создают вакуум. При разрежении около 80 кПа начинает засасываться сырье. На конденсатор подают холодную воду, и по мере заполнения трубок калоризатора на 2/3 их высоты в паровую рубашку подается пар. В установившемся режиме молоко последовательно поступает в первый и второй подогреватели. В первом продукт нагревается вторичным паром до 60...66°С, во втором – острым паром до 70...75°С. При такой температуре молоко подается в калоризатор, где подогревается до 80...85°С и испаряется. По мере образования конденсата его непрерывно откачивают насосом. Если установка работает по принципу непрерывного сгущения, то готовый продукт откачивается по мере достижения заданной концентрации. Недостатком циркуляционных вакуум-выпарных установок является то, что они имеют большой рабочий объем продукта и характеризуются многократной циркуляцией последнего при выпаривании. Продолжительность пребывания сгущаемого продукта в этих установках довольно велика – до 30...40 мин, а в отдельных случаях и больше. В аппаратах циркуляционного типа продолжительность теплового воздействия на продукт не регулируется. Аппараты циркуляционного типа в настоящее время получили распространение лишь в комплектах оборудования для малых предприятий, например в установке для получения сгущенного молока ВВУ-150. Для создания вакуума в этой установке применен водокольцевой вакуум-насос. Длительность одного цикла выпаривания 3 ч при производительности установки по перерабатываемому молоку и сгущенному молоку с сахаром соответственно 160 и 50 кг/ч. Особенностью пленочных вакуум-выпарных установок является то, что технологический процесс выпаривания продукта происходит при его однократном прохождении через калоризатор. Достигается это тем, что калоризатор выполнен в виде длиннотрубного тонкослойного аппарата, а продукт поступает на сгущение с помощью форсунки или специальных перфорированных дисков. Сырье соприкасается с нагретой поверхностью калоризатора в течение З...4 мин и движется по нему с большой скоростью. В конечном итоге это обеспечивает высокий коэффициент теплопередачи в установках пленочного типа и обеспечивает интенсивный процесс сгущения даже при незначительном перепаде между температурами кипения и греющего пара в смежных корпусах установки. В свою очередь, это позволяет применять в вакуум-выпарных установках несколько последовательно соединенных между собой калоризаторов. Трехкорпусная пленочная вакуум-выпарная установка непрерывного действия показана на рис. 6.  1 – второй подогреватель; 2 – калоризатор первой ступени; 3 – термокомпрессор; 4 – пароотделитель первой ступени; 5 – калоризатор второй ступени; 6 – пароотделитель второй ступени; 7 – первый подогреватель; 8 – пусковой эжектор; 9 – эжектор первой ступени; 10 – эжектор второй ступени; 11 – промежуточный конденсатор; 12 – конденсатор смешения; 13 – насос; 14 – молочные краны; 15 – насос для отбора конденсата; 16 – насосы для продукта; 17 – насос для подачи молока в первый подогреватель; 18 – емкость для молока Рисунок 6 – Схема двухкорпусной вакуум-выпарной установки пленочного типа Сырье насосом через счетчик подается в двухсекционный подогреватель. В первой секции оно подогревается вторичным паром, поступающим из пароотделителя, а во второй – паром, поступающим из другого пароотделителя. Температура вторичного пара соответственно 45 и 62°С. Из подогревателя сырье температурой около 54°С проходит через сепаратор-очиститель и направляется в двухсекционный подогреватель. В первой секции продукт нагревается вторичным паром температурой 75 ºС, поступающим из пароотделителя, а во второй секции его окончательный нагрев осуществляется до температуры 80°С при помощи смеси пара, поступающего из паровой рубашки калоризатора, и острого пара. Сырье температурой 80°С поступает сверху через форсунку в калоризатор первого корпуса установки. Равномерно распределяясь по трубкам калоризатора и частично испаряясь при температуре 75°С, сырье стекает в пароотделитель. В паровую рубашку калоризатора первого корпуса термокомпрессорами подается греющий пар температурой 95°С. Из пароотделителя сырье подается в калоризатор второго корпуса, где кипит при 62°С. В паровой рубашке этого калоризатора теплоносителем является вторичный пар температурой 75°С, поступающий из пароотделителя. |