Формирование экплуатационного ремонтного периода судна и судового энергетического оборудования (машин). Список литературы 14

Скачать 80.3 Kb. Скачать 80.3 Kb.

|

СодержаниеЗадание 1. Формирование экплуатационного ремонтного периода судна и судового энергетического оборудования (машин) 2 Задание 2. Оценка трудоёмкости и перечень работ по ремонту судового энергетического оборудования 6 Задание 3. Характерные повреждения и отказы зубчатых передач, их причины. Технология ремонта деталей швартового устройства. 8 Список литературы 14 Задание 1. Формирование экплуатационного ремонтного периода судна и судового энергетического оборудования (машин)К исходным данным для построения ЭРП/РЦ СДВС прежде всего относятся приведенные ниже нормативы ремонта судна, а также заданные значения средней наработки за сутки эксплуатации  и проектные ресурсы до текущего, среднего и капитального ремонтов и проектные ресурсы до текущего, среднего и капитального ремонтов  . .Таблица 1 Исходные данные

К нормативным показателям относятся: код ремонта цикла (РЦ) или эксплуатационный ремонтный период (ЭРП); объёмы ремонтов основных видов; продолжительность ремонтов основных видов. Эти данные получены по таблице 1. С помощью кода ремонтного цикла, периода (1168) устанавливаем: число капитальных ремонтов в цикле /периоде  равное первой цифре кода ( равное первой цифре кода ( ; ; число средних ремонтов  , равное второй цифре кода ( , равное второй цифре кода ( ); ); число расширенных междурейсовых ремонтов  , равно третьей цифре кода ( , равно третьей цифре кода ( =6); =6); число междурейсовых ремонтов  , равно последней цифре кода ( , равно последней цифре кода ( =8); =8); продолжительность ремонтного цикла  ,., равную последней цифре кода ( ,., равную последней цифре кода ( ) и периодичности капитальных ремонтов. ) и периодичности капитальных ремонтов. По этим данным необходимо построить схему ремонта цикла/периода судна и определить коэффициент технического использования судна по формуле:

Где  - продолжительность расширенного междурейсового ремонта, междурейсового ремонта, среднего ремонта и капитального ремонта. - продолжительность расширенного междурейсового ремонта, междурейсового ремонта, среднего ремонта и капитального ремонта.  . . =0,83 =0,83Полученные исходные данные предназначены для корректировки ЭРП/РЦ судовой машины с учетом условия его совмещения с ЭРП/РЦ судна. При этом необходимо соблюдать принцип кратности ремонтов разных уровней, поэтому ремонты СДВС или СЭО рекомендуется совмещать с ремонтами судна, выполняемыми через периоды  , равные 0,5; 1; 2; 4; 8; 12; 16; 24 годам. , равные 0,5; 1; 2; 4; 8; 12; 16; 24 годам.Для этого нужно рассчитать коэффициент соответствия  для назначенного ресурса для назначенного ресурса  каждого j-го вида по формуле: каждого j-го вида по формуле:

Где  - наработка СДВС за каждый у -й межремонтный период судна - наработка СДВС за каждый у -й межремонтный период судна  . .В свою очередь, наработка  , ,Где  - коэффициент технического использования судна в межремонтный период, - коэффициент технического использования судна в межремонтный период,

Расчет коэффициента соответствия  выполняется для каждого выполняется для каждого  последовательно для приведенных выше значений последовательно для приведенных выше значений  до тех пор, пока не будет выполнено условие: до тех пор, пока не будет выполнено условие: Тогда за нормативную периодичность рассматриваемого j -го вида ремонта принимается округленная величина  Расчёт удобно вести в форме таблицы 2, где приведён пример расчёта ЭРП/РЦ при следующих исходных данных:  = 20 ч/сут, = 20 ч/сут, Расчет начинаем с определения   =0,851 =0,851Затем последовательно определяем наработку

Для каждого  (большего и меньшего) величина (большего и меньшего) величина

Результаты расчёта коэффициентов соответствия  и нормативной периодичности ремонтов и нормативной периодичности ремонтов  сведены в таблицу 2. сведены в таблицу 2.Таблица 2 Расчёт нормативных периодичностей ремонтов СДВС или СЭО

Таким образом, установлен новый эксплуатационный ремонтный период /цикл судового двигателя с периодичностью ремонтов: Первый текущий ТР-1 – 3,1 тыс.ч. (0,5 года); Второй текущий ТР-2 – 12,4 тыс.ч. (2 года); Средний СР – 24,8 тыс.ч. (4 года); Капитальный КР – 49,6 тыс.ч. (8 лет). Схема полученного ЭРП / РЦ должна быть изображена под схемой эксплуатационного ремонтного периода судна, а также для главной энергетической установки и узла (ЦПГ, КШМ, ТНВД и др.). Задание 2. Оценка трудоёмкости и перечень работ по ремонту судового энергетического оборудованияПСТ «Баренцево море» р. 1332 оснащается Skoda 6L 525 IIPS – шестицилиндровый, четырехтактный двигатель с диаметром цилиндра 100 мм, ход поршни 150. Относится к судовым техническим средствам (СТС) малых размеров, когда ремонт проводится в цехе завода. В этом случае выполняются демонтаж и транспортировка в цех СТС в целом, а после ремонта и испытаний она транспортируется на судно, где производится её монтаж, испытания и сдача, с обязательным составлением Акта испытаний и допуском к эксплуатации. Трудоёмкость каждого ремонта определяется по сумме трудоёмкостей работ, рассчитанной для каждой ремонтной операции с помощью норм времени, установленных унифицированных калькуляционных нормативов или заводских нормативов. При отсутствии данных о трудоёмкости ремонта рассматриваемого двигателя внутреннего сгорания допускается этот показатель определять с погрешностью ± 15% по следующей эмпирической формуле:  где: z – число цилиндров; D – диаметр цилиндра; S – ход поршни; а, в – показатели, определяемые по таблице.3. Таблица 3 Показатели  и и  для расчёта трудоёмкости ремонта для расчёта трудоёмкости ремонта

Расчета трудоемкости ремонтов двигателя Skoda 6L 525 IIPS по приведенным зависимостям: Капитальный ремонт  = 3135,39 нормо-часов. = 3135,39 нормо-часов.Средний ремонт W =  = 2778,67 нормо-часов. = 2778,67 нормо-часов. Текущий ремонт W =  = 1717,89 нормо-часов. = 1717,89 нормо-часов.Распределение трудоемкости по этапам ремонта приведено в таблице 5. Таблица 5 Распределение трудоемкости по этапам ремонта двигателя Skoda 6L 525 IIPS (в нормо-часах)

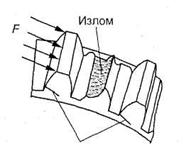

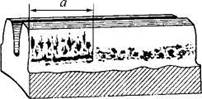

Задание 3. Характерные повреждения и отказы зубчатых передач, их причины. Технология ремонта деталей швартового устройства.Правильно спроектированная и изготовленная передача при выполнении всех правил эксплуатации не должна перегреваться и производить при работе сильного шума. Появление значительного перегрева и чрезмерного шума свидетельствует о недостатках в работе передачи, связанных с ее конструкцией, изготовлением, неправильным выбором смазочного материала или возможными повреждениями зубьев. Наблюдаются следующие виды разрушения зубьев: пластическая деформация рабочих поверхностей, их поломка, изнашивание, заедание, выкрашивание рабочих поверхностей. Поломка зубьев. Этот вид разрушения зубьев полностью выводит передачу из строя. Чаще поломка наблюдается у основания зуба (рис.1) вследствие периодического действия переменной нагрузки F, имеющей отнулевой, пульсирующий характер, а также в результате значительной кратковременной перегрузки (ударной нагрузки). Если зуб работает одной стороной, то первоначальная трещина, как правило, образуется в зоне растяжения. Трещинараспространяется вдоль основания ножки зуба, а иногда к его вершине или по какой-то рабочей части зуба.  Трещины Рис. 1. Виды разрушений зубьев. Излом зуба Излом зуба может привести к весьма тяжким последствиям вплоть до разрушения валов и подшипников, а иногда и всего механизма. Для предупреждения излома проводится расчёт зуба по напряжениям изгиба. Такой расчёт для закрытых передач выполняется в качестве проверочного после расчёта на контактные напряжения. Для открытых передач, где высока вероятность случайных перегрузок, этот расчёт выполняется как проектировочный. Долговечность зубьев можно повысить, увеличив прочность основания зуба и уменьшив концентрацию напряжений в опасном сечении, увеличив модуль передачи. Выкрашивание рабочих поверхностей зубьев. Этот вид повреждения зубьев является наиболее серьёзным и распространённым дефектом поверхности зубьев даже для закрытых хорошо смазываемых и защищённых от загрязнения передач и нарушает нормальную работу всей передачи, но не выводит ее из строя полностью. Чаще это повреждение наблюдается в закрытых передачах, работающих при обилии смазочного материала. Выкрашивание носит усталостный характер и вызвано контактными напряжениями, которые изменяются по отнулевому пульсирующему циклу. Выкрашивание приводит к повышению контактного давления и нарушению работы передачи. В открытых передачах поверхностные слои истираются раньше, чем в них появляются усталостные трещины, поэтому выкрашивание появляется весьма редко. Выкрашивание поверхности зубьев возникает на ножках зубьев колес вблизи полюсной линии (рис.2). Смазочный материал, который заходит в микротрещины, находясь под действием внешнего давления (при работе передачи), расклинивает трещины. Повторяясь, такие действия приводят к откалыванию части металла (рис.3). Диаметр ямок выкрашивания (оспинок) доходит до 2-5 мм. Установлено, что чем тверже поверхности зубьев и чем меньше шероховатость их поверхностей, тем большую нагрузку они могут выдерживать без опасности возникновения выкрашивания. Более вязкой масло способно лучше гасить динамические нагрузки на зубья и тем самым уменьшать выкрашивание поверхности зубьев. Для предупреждения выкрашивания необходимо повышать твёрдость материала термообработкой либо повышать степень точности передачи, а также правильно назначать размеры из расчёта на усталость по контактным напряжениям.  Рис.2. Виды разрушений зубьев. Усталостное выкрашивание  Рис. 3. Процесс образования усталостных раковин в закрытой передаче В открытых передачах выкрашивание наблюдается очень редко, так как поверхностный слой, в котором возникают начальные трещины, истирается раньше, чем в нем успевает произойти усталостное выкрашивание. Изнашивание зубьев чаще наблюдается в открытых передачах, чем в закрытых, заключается в истирании рабочих поверхностей (рис. 4) вследствие попадания в зону зацепления металлических частиц, пыли, грязи (абразивное изнашивание). Встречается также и в закрытых передачах, но находящихся в засорённой среде: в горных, дорожных, строительных, транспортных машинах. Является основной причиной выхода из строя передач при плохой смазке.  Рис. 4. Процесс изнашивания зубьев в открытых передачах Изнашивание может начаться также в результате недостаточно гладкой поверхности у новой передачи и продолжаться до сглаживания неровностей рабочих поверхностей зубьев. У изношенных передач повышаются зазоры в зацеплении и, как следствие, усиливаются шум, вибрация, динамические перегрузки; искажается форма зуба; уменьшаются размеры поперечного сечения, а значит и прочность зуба. Основные меры предупреждения износа – повышение твёрдости поверхности зубьев, защита от загрязнения, применение специальных масел. В расчёте на контактную выносливость абразивный износ учитывается занижением допускаемых контактных напряжений. Заедание зубьев. Наблюдается как в открытых, так и в закрытых высокоскоростных, тяжело нагруженных передачах. Этот вид повреждения зубьев заключается в том, что под действием высоких давлений сопряженные поверхности зубьев сцепляются одна с другой настолько сильно, что частицы металла с поверхности зубьев в зонераздавленной масляной пленки отрываются и прихватываются к поверхности зубьев парного колеса; при последующем относительном движении зубьев эти частицы отрываются и делают на рабочих поверхностях борозды и задиры.Меры предупреждения здесь те же, что и при абразивном износе. Рекомендуется также фланкирование зубьев, правильный выбор сорта масла и его охлаждение. Правильно спроектированные передачи должны быть рассчитаны так, чтобы любая из возможных причин повреждения зубьев была исключена. Общепринятой методики расчета зубьев на изнашивание и заедание в настоящее время нет. Все передачи рассчитывают одинаково по контактным напряжениям. Однако иногда открытые передачи рассчитывают только на изгиб по той причине, что у них в меньшей степени наблюдается явление выкрашивания зубьев. Эти передачи масляной ванны не имеют, поэтому меньше подвержены выкрашиванию поверхности зубьев.  Рис. 5 Усталостное выкрашивание, абразивный износ и заедание обусловлены поверхностной прочностью, а излом – объёмной прочностью зубьев. Поскольку поверхностные повреждения – главный вид поломок для закрытых передач, то расчёт на контактную выносливость выполняют в качестве проектировочного; расчёт на изгиб – в качестве проверочного. Для открытых передач всё наоборот, т.к. режим работы временный или даже разовый, а перегрузки значительные. Составными частями швартового механизма являются: кнехты, швартовы, киповые планки, клюзы, швартовные механизмы и тросовые вьюшки. Кнехты представляют собой металлические тумбы, прочно укрепленные на палубе судна и предназначенные для закрепления швартовов. По способу изготовления кнехты бывают сварные и литые. Палубный настил в местах установки кнехтов обычно имеет подкрепление. Основными дефектами кнехтов являются износ тумб вследствие трения каната, коррозионные разрушения в местах крепления кнехтов, трещины в сварных швах. Кнехты, имеющие износ более 25% первоначальной толщины стенки, подлежат замене или восстановлению их размеров. Все трещины должны быть устранены, отверстия для крепления кнехта, имеющие износ более 2 мм, заплавляют электросваркой и сверлят вновь. Киповые планки в результате эксплуатации имеют износы роульсов, трещины, коррозионные разрушения, изгиб штырей. При износе планок более 25% толщины последние заменяют или восстанавливают до первоначальных размеров. Разрушенные кромки роульсов восстанавливают наплавкой с последующей механической обработкой. Втулки роульсов при износе более 2 мм на сторону заменяют. Погнутые штыри выправляют или заменяют новыми. Швартовные клюзы при выработке более 20% первоначальной толщины восстанавливают наплавкой. Признается экономически нецелесообразным ремонт чугунных деталей швартовных устройств, так как холодная сварка чугуна не обеспечивает достаточной прочности, а стоимость ремонта сравнительно высокая. Поэтому при значительном износе или поломках чугунные кнехты, киповые планки и швартовные клюзы заменяют новыми. При установке кнехтов на фундаменты последние обычно крепят к палубе на сварке, а кнехты – к фундаментам болтами. Список литературы1. Правила классификации и постройки морских судов. [В 5 т.]. Т. 2 : НД № 2-020101-077 : / Рос. мор. регистр судоходства. – [Изд. 17-е, изм. и доп.]. – Санкт-Петербург : Рос. мор. регистр судоходства, 2014. – 729 с. 2. Руководство по техническому надзору за постройкой судов и изготовлением материалов и изделий. Ч. 1. Организационные положения по надзору. Ч. 2. Техническая документация / Рос. мор. регистр судоходства. – Санкт-Петербург, 2001. – 157 с. 3. Правила технического наблюдения за постройкой судов и изготовлением материалов и изделий для судов : [в 3 т] / Рос. мор. регистр судоходства. – Санкт-Петербург : Рос. мор. регистр судоходства, 2013. – 3 т. 4. Правила технической эксплуатации судовых дизелей / Гос. ком. РФ по рыболовству ; Гипрорыбфлот. – Санкт-Петербург : Гипрорыбфлот-Сервис, 1999. – 168 с. 5. Приложения к руководству по техническому надзору за судами в эксплуатации / Рос. мор. регистр судоходства. – Санкт-Петербург, 2000. – 165 с. 6. Руководство по техническому наблюдению за судами в эксплуатации. – СанктПетербург : Рос. мор. регистр судоходства, 2008. – 211 с. – (Российский морской регистр судоходства). 7. Руководство по техническому надзору за постройкой судов и изготовлением материалов и изделий. Ч. 1. Организационные положения по надзору. Ч. 2. Техническая документация / Рос. мор. регистр судоходства. – Санкт-Петербург, 2001. – 157 с. 8. Руководство по техническому надзору за постройкой судов и изготовлением материалов и изделий. Ч. 3. Надзор за изготовлением изделий для судов / Рос. мор. регистр судоходства. – Санкт-Петербург, 1992. – 439 с. 9. Руководство по техническому надзору за постройкой судов и изготовлением материалов и изделий. Ч. 4. Надзор за постройкой судов / Регистр Санкт-Петербург, 1992. – 442 с. 10. Методика расчета нормативных показателей надежности судовых технических средств : РД 15-127-90. – Ленинград : Гипрорыбфлот, 1990. – 81 с. 11. Баева, Л. С. Технология судоремонта : учеб. пособие для вузов : в 2 ч. / Л. С. Баева ; Федер. агентство по рыболовству, Мурман. гос. техн. ун-т. – Мурманск : Изд-во МГТУ, 2009. – 2 ч. 12. Ефремов, Л. В. Практика вероятностного анализа надежности техники с применением компьютерных технологий : монография / Л. В. Ефремов ; Рос. акад. наук, Ин-т проблем машиноведения. – Санкт-Петербург : Наука, 2008. – 215, [1] c. : ил. – 13. Захаров, Г. В. Техническая эксплуатация судовых дизельных установок : учебник для вузов / Г. В. Захаров. – Изд. 2-е, испр. и доп. – Москва : ТрансЛит, 2010. – 299, [2] с. : ил. 14. Зяблов, О. К. Основы технической эксплуатации флота и судоремонт : конспект лекций для студентов очного и заочного обучения специальности 190700.62 «Технология транспортных процессов» / О. К. Зяблов; Федер. агентство морского и речного трансп., Федер. гос. бюджетное образовательное учреждение высш. проф. образования «Волжский гос. ун-т водного трансп.», Каф. проектирования и технологии постройки судов. – Н. Новгород : Изд-во ВГУВТ, 2015. – 74 с. : ил. 15. Зяблов, О. К. Основы технической эксплуатации флота и судоремонт : конспект лекций для студентов специальности 190700.62 «Технология транспортных процессов» очной и заочной форм обучения / О. К. Зяблов. – Н. Новгород: Изд-во ФБОУ ВПО «ВГАВТ», 2013. – 82 с. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||