|

|

сварка. Сварка экономически выгодный, высокопроизводительный и в значительной степени механизированный технологический процесс, широко применяемый практически во всех отраслях машиностроения

Введение

|

|

Сварка – технологический процесс получения неразъемных соединений материалов посредством установления межатомных связей между свариваемыми частями при их местном или пластическом деформировании, или совместным действием того и другого. Сваркой соединяют однородные и разнородные металлы и их сплавы, металлы с некоторыми неметаллическими материалами (керамикой, графитом, стеклом и др.) , а также пластмассы.

Сварка – экономически выгодный, высокопроизводительный и в значительной степени механизированный технологический процесс, широко применяемый практически во всех отраслях машиностроения.

Физическая сущность процесса сварки заключается в образовании прочных связей между атомами и молекулами на соединяемых поверхностях заготовок. Для образования соединений необходимо выполнение следующих условий: освобождение свариваемых поверхностей от загрязнений, оксидов и адсорбированных на них инородных атомов; энергетическая активация поверхностных атомов, облегчающая их взаимодействие друг с другом; сближение свариваемых поверхностей на расcтояния, сопоставимые с межатомным расстоянием в свариваемых заготовках.

В зависимости от формы энергии, используемой для образования сварного соединения, все виды сварки разделяют на три класса: термический, термомеханический и механический.

К термическому классу относятся виды сварки, осуществляемые плавлением с использованием тепловой энергии (дуговая, плазменная, электрошлаковая, электронно–лучевая, лазерная, газовая и др.) .

К термомеханическому классу относятся виды сварки, осуществляемые с использованием тепловой энергии и давления (контактная, диффузионная и др.) .

К механическому классу относятся виды сварки, осуществляемые с использованием механической энергии и давления (ультразвуковая, взрывом, трением, холодная и др.) .

Темой моей аттестационной работы является: технология выполнения дуговой и газовой сваркой цветных металлов и их сплавов.

|

|

|

Технология выполнения дуговой и газовой сваркой

цветных металлов и их сплавов

Сварочные посты

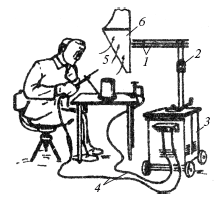

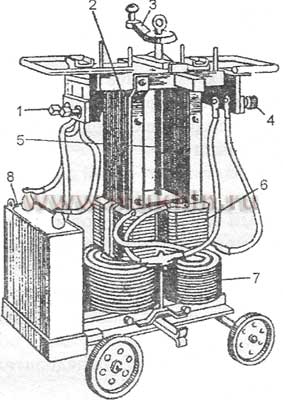

Рабочее место сварщика – это сварочный пост, рис.1 который оснащен необходимым инструментом и оборудованием для выполнения работ. Сварочные посты могут быть оборудованы как в производственном помещении, так и на открытой производственной площадке (строительно-монтажные условия работы). В зависимости от условий работы сварочные посты могут быть стационарными или передвижными.

Рис. 1 Сварочный пост

Сварочные посты необходимо размещать в специальных сварочных кабинах.

В кабинах в качестве источников питания размещаются наиболее распространенные однопостовые сварочные трансформаторы типа ТДМ для сварки на переменном токе, или сварочные выпрямители типа ВД или ВДУ для сварки на постоянном токе.

Применяются также и многопостовые источники питания на несколько независимых постов.

Кабина сварочного поста должна иметь размеры: 2(1,5) или 2(2) м и высоту не менее 2 м. В кабине устанавливается металлический стол, к верхней части кабины подводится зонд местной вытяжки воздуха от вентиляционной системы. В столе предусматриваются выдвижные ящики для хранения необходимого инструмента и приспособлений.

Сварочный пост комплектуется источником питания, электрододержателем, сварочными проводами, зажимами для токонепроводящего провода, сварочным щитком с защитными светофильтрами, различными зачистными и мерительными инструментами.

Сварщики обеспечиваются средствами личной защиты, спецодеждой.

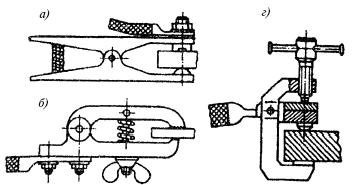

Электрододержатель – приспособление для закрепления электрода и подвода к нему тока (рис. 2). Среди всего многообразия применяемыхэлектрододержателей наиболее безопасными являются пружинные, изготовляемые в соответствии с существующими стандартами: I типа – для тока до 125 А; II типа – для тока 125—315 A; III типа – для тока 315– 500 А. Эти электрододержатели выдерживают без ремонта 8 000—10 000 зажимов. Время замены электрода не превышает 3—4 с. По конструкции различаются винтовые, пластинчатые, вилочные и пружинные электрододержатели.

Рис. 2. Типы электрододержателей: а – пружинный; б – пластинчатый; в – винтовой

Щитки сварочные изготавливаются двух типов: ручные и головные из легких негорючих материалов. Масса щитка не должна превышать 0,50 кг.

Защитные светофильтры (затемненные стекла), предназначенные для защиты глаз от излучения дуги, брызг металла и шлака, изготавливаются 13 классов или номеров. Номер светофильтра подбирается в первую очередь в зависимости от индивидуальных особенностей зрения сварщика. Однако следует учитывать некоторые объективные факторы: величину сварочного тока, состав свариваемого металла, вид дуговой сварки, защиту сварочной ванны от воздействия газов воздуха. Размер светофильтра 52x102 мм.

Светофильтры вставляются в рамку щитка, а снаружи светофильтр защищают обычным стеклом от брызг металла и шлака. Прозрачное стекло периодически заменяют.

Кабели и сварочные провода необходимы для подвода тока от источника питания к электрододержателю и изделию. Кабели изготавливают многожильными (гибкими) по установленным нормативам для электротехнических установок согласно ПУЭ (Правила устройства и эксплуатации электроустановок) из расчета плотности тока до 5 А/мм2 при токах до 300 А. Электрододержатели присоединяются к гибкому (многожильному) медному кабелю марки ПРГД или ПРГДО. Кабель сплетен из большого числа отожженных медных проволочек диаметром 0,18—0,20 мм. Применять провод длиной более 30 м не рекомендуется, так как это вызывает значительное падение напряжения в сварочной цепи.

Токоподводящий провод соединяется с изделием через специальные зажимы. В сварочном поворотном приспособлении должны быть предусмотрены специальные клеммы. Закрепление провода должно быть надежным. Самодельные удлинители токоподводящего провода в виде кусков или обрезков металла не допускаются. Некоторые виды зажимов приведены на рис 3.

Рис. 3. Токопроводящие зажимы: а – быстродействующий с пружинным зажимом; б – с винтовым зажимом; в – с винтовой струбциной

Одежда сварщика изготовляется из различных тканей, которые должны удовлетворять двум основным требованиям:

- наружная поверхность одежды должна быть огнестойкой и термостойкой;

- внутренняя (изнаночная) поверхность одежды должна быть влаго-поглощающей.

Исходя из этих требований одежду для сварщиков – куртку и брюки – шьют из брезента, сукна, замши; иногда комбинируют ткани.

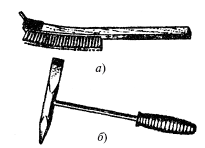

При выполнении сварочных работ сварщик пользуется традиционным инструментом: металлической щеткой для зачистки кромок перед сваркой и удаления остатков шлака после сварки; молотком-шлакоотделителем для удаления шлаковой корки; зубилом, шаблонами для проверки размеров швов, личным клеймом, рулеткой металлической, угольником, чертилкой и т. д. (рис. 4).

Рис. 4. Инструмент для зачистки сварного шва и свариваемых кромок:

а – металлическая щетка; б – молоток-шлакоотделитель

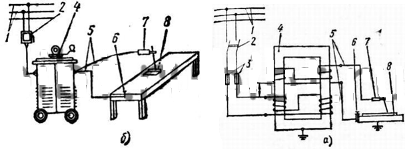

На рис.5, показана принципиальная электрическая схема поста для дуговой сварки переменным током (от трансформатора типа ТС).

От сети 1 переменный ток напряжением 220 или 380 В через рубильник 2 и предохранители 3 подается к источнику питания - сварочному трансформатору 4, где ток трансформируется до напряжения 60-75В, необходимого для возбуждения дуги, и по сварочным проводам 5 через зажим 6 и электрододержатель 7 подводится к изделию 8.

Рис.5. Принципиальные электрические и монтажные схемы поста для ручной дуговой сварки: а, б - переменным током

(l - переменная величина расстояния между катушками)

Оборудования поста для газовой сварки

1 – горелка,

2 – шланг для подвода ацетилена,

3 – шланг для подвода кислорода,

4 – ацетиленовый баллон,

5 – ацетиленовый редуктор,

6 – кислородный редуктор,

7 – кислородный вентиль,

8 – кислородный баллон.

Основным инструментом газосварщика является сварочная горелка.

Сварочной горелкой называется устройство, служащее для смешивания горючего газа и паров горючей жидкости и с кислородом и получения сварочного пламени. Каждая горелка позволяет регулировать мощность, состав и форму сварочного пламени.

Наибольшее применение имеют инжекторные горелки, работающие на смеси ацетилена с кислородам. В инжекторных горелках горючей газ подсасывается в смесительную камеру струёй кислорода, подаваемого в горелку с большим давлением, чем горючей газ.

В безинжекторных горелках горючий газ и кислород подают примерно под одинаковым давлением до 100 кПа. В них отсутствует инжектор, который заменён простым смесительным соплом, ввёртываемым в трубку наконечника горелки.

|

|

|

|

|

2.2 Источники питания для дуговой сварки

Технологические процессы сварки занимают ведущее место при производстве изделий, поскольку с их помощью изготавливают почти 70 % всех деталей.

Дуговуюсварку выполняют, как правило, металлическими электродами при питании дуги постоянным или переменным током. Электрическая дуга постоянного тока более стабильна, кроме того, эту сварку можно проводить при прямой или обратной полярности, присоединяя в первом случае к детали плюс источника энергии, а к электроду — минус, а в другом случае — наоборот.

Обратная полярность позволяет уменьшить глубину проплавления детали, поскольку на положительном электроде выделяется тепла на 20 % больше, нежели на отрицательном. Поэтому детали толщиной менее 3 мм необходимо сваривать постоянным током обратной полярности, чтобы избежать прожогов.

Традиционным источником переменного тока является сварочный трансформатор. Источником постоянного тока является выпрямитель, который сконструирован на базе трансформатора и полупроводникового выпрямителя. Широкое распространение получили также инверторные источники тока, которые применяются для сварки как на переменном, так и на постоянном токе.

Промежуточное положение между традиционными выпрямителями и инверторами занимают источники, в состав которых входит простейший 50-Гц сварочный выпрямитель; регулировка тока осуществляется полупроводниковым ключевым регулятором, работающим на повышенной частоте.

Отечественные сварочные выпрямители имеют, как правило, трехфазное питание, выполняются как на диодах, так и на тиристорах. В выпрямителях используются трехфазная мостовая, двойная трехфазная схема с уравнительным дросселем и кольцевая схема выпрямления. В выпрямителях большой мощности диодное выпрямление во вторичном контуре сочетается с тиристорным регулированием по первичной стороне. В зависимости от числа сварочных постов, которые могут быть одновременно подключены к источнику, выпрямители подразделяются на однопостовые и многопостовые.

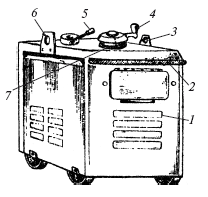

Выпрямители выполнены по трехфазной мостовой схеме на кремниевых диодах. Основу выпрямителя составляет трансформатор с подвижными обмотками. Одновременное переключение первичных и вторичных обмоток трансформатора с «треугольника» на «звезду» позволяет получить две ступени регулирования тока.

Рис. 6. Выпрямитель ВД-306; а – вид сбоку со снятым кожухом; б – общий вид;

1 – выпрямительный блок с вентилятором; 2 – трехфазный понижающий трансформатор; 3 – рукоятка плавного регулирования сварочного тока; 4 – амперметр; 5 – кнопки «Пуск» и «Стоп»; 6 – переключатель диапазонов сварочного тока; 7 – колеса; 8 – разъемы для подключения (+) и (—); 9 – разъем для подключения выпрямителя к сети

Трансформаторы снабжены емкостными фильтрами, предназначенными для снижения помех радиоприему, создаваемых при сварке.

Сварочные трансформаторы служат для преобразования высокого напряжения электрической сети (220В или 380В) в низкое напряжение вторичной электрической цепи до требуемого для сварки уровня, определяемого условиями для возбуждения и стабильного горения сварочной дуги. Вторичное напряжение сварочного трансформатора при холостом ходе (без нагрузки в сварочной цепи) составляет 60—75В. При сварке на малых токах (60—100А) для устойчивого горения дуги желательно иметь напряжение холостого хода 70—80В.

Сварочные трансформаторы по фазности электрического тока подразделяются на однофазные и трехфазные, а по количеству постов — на однопостовые и многопостовые. Однопостовой трансформатор служит для питания сварочным током одного рабочего места и имеет соответствующую внешнюю характеристику. Многопостовой трансформатор служит для одновременного питания нескольких сварочных дуг (сварочных постов) и имеет жесткую характеристику. Для создания устойчивого горения сварочной дуги и обеспечения падающей внешней характеристики в сварочную цепь дуги включают дроссель. Для дуговой сварки сварочные трансформаторы подразделяются по конструктивным особенностям на две основные группы:

- трансформаторы с нормальным магнитным рассеянием, конструктивно выполненные в виде двух раздельных аппаратов (трансформатор и дроссель) или в едином общем корпусе;

- трансформаторы с развитым магнитным рассеянием, конструктивно различающиеся по способу регулирования (с подвижными катушками, с магнитными шунтами, со ступенчатым регулированием).

На рис. 7 показана конструктивная схема трансформатора ТСК-500.

При повороте рукоятки 3 трансформатора по часовой стрелке катушки обмотки 6 и 7 сближаются, вследствие чего магнитное рассеяние и вызываемое им индуктивное сопротивление обмоток уменьшаются, а величина сварочного тока увеличивается. При повороте рукоятки против часовой стрелки катушки вторичной обмотки удаляются от катушек первичной обмотки, магнитное рассеяние увеличивается, и величина сварочного тока уменьшается.

Рис. 7. Конструктивная схема трансформатора ТСК-500 со снятым кожухом: 1 — сетевые зажимы для проводов; 2 — сердечник; 3 — рукоятка для регулирования тока; 4 — зажимы для подсоединения проводов; 5 — ходовой винт; 6 — катушка вторичной обмотки; 7 — катушка первичной обмотки; 8 — компенсирующий конденсатор

Аппаратура для газовой сварки

Ацетиленовый генератор.

Под ацетиленовым генератором понимают аппарат, служащий для получения ацетилена при разложении карбида кальция водой по следующей реакции: СаС, + 2Н20 - С2Н2 + Са(ОН). Каждый ацетиленовый аппарат должен иметь паспорт установленной формы, инструкцию по эксплуатации и сертификат безопасности.

Теоретически для разложения 1 кг карбида кальция требуется 0,562 л воды, но практически берут от 5 до 20 л воды, так как реакция проходит с большим выделением тепла.

Основные конструктивные схемы ацетиленовых аппаратов приведены на рис.8.

Рис. 8 Ацетиленовые генераторы (схемы): А-принцип зарядки - «карбид в воду»; Б- «вода в карбид»; В-сухое разложение карбида; Г-принцип вытеснения; Д-комбинированного действия - «вода в карбид» и «вытеснение»; 1 -бункер с карбидом кальция; 2-реторта; 3-подача воды; 4-газосборник; 5-удаление осадка; 6-отбор газа

Основными элементами аппарата являются:

газообразователь, в котором происходит разложение карбида кальция водой;

газосборник, предназначенный для сбора и хранения ацетилена;

предохранительное устройство, ограничивающее давление ацетилена в пределах установленной для данной конструкции нормы;

предохранительный затвор, который при обратном ударе , происходящем в горелке или резаке, не пропускает взрывную волну во внутрь генератора;

устройство, предназначенное для автоматической регулировки количества вырабатываемого ацетилена в зависимости от интенсивности его потребления.

Ацетиленовые генераторы, предназначенные для сварки и резки, могут отличаться конструктивно и классифицируются по следующим признакам:

по производительности - от 0,5 до 160 м³/час;

по давлению вырабатываемого ацетилена — низкого (до 10 кПа) и среднего (от 70 до 150 кПа)давления;

по способу перемещения - передвижные и стационарные;

по системе регулирования взаимодействия карбида кальция с водой - с количественным регулированием взаимодействующих веществ и повременным регулированием, то есть регулированием времени контакта.

В зависимости от взаимодействия карбида кальция с водой генераторы могут быть двух систем: «КВ» - «карбид в воду» и «ВК» - «вода в карбид». Возможно комбинирование двух систем, когда дозируют оба вещества.

Конструкции ацетиленовых генераторов регламентируются ГОСТ519-78, из которых каждый тип имеет свои достоинства и недостатки. На практике можно применить любой тип, если генератор находится в технически исправном состоянии, но наиболее предпочтительными являются генераторы комбинированной системы «вода на карбид».

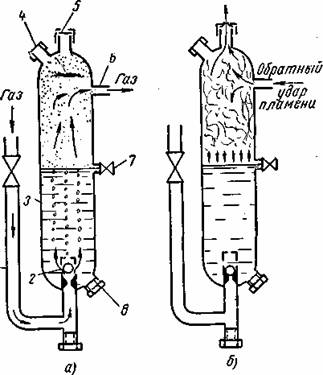

Водяные предохранительные затворы.

Водяные затворы защищают ацетиленовый генератор и трубопровод от обратного удар пламени из сварочной горелки и резака. Обратным ударом называется воспламенение ацетиленово-кислородной смеси в каналах горелки или резака. Водяной затвор обеспечивает безопасность работ при газовой сварке и резке и является главной частью газосварочного поста. Водяной затвор должен содержатся всегда в исправном состоянии, и быть наполнен водой до уровня контрольного крана.

Водяной затвор всегда включает между горелкой или резаком и ацетиленовым генератором или газопроводом.

Рис. 9. Схема устройства и работы водяного затвора среднего давления:

а —нормальная работа затвора, б - обратный удар пламени

Баллоны для газа.

Баллоны для кислорода и других сжатых газов представляют собой стальные цилиндрические сосуды. В горловине баллона сделано отверстие с конусной резьбой, куда ввертывается запорный вентиль. Баллоны бесшовные для газов высоких давлений изготавливают из углеродистой и легированной стали.

Баллоны окрашивают с наружи в словные цвета, в зависимости от рода газа. Например, кислородные баллоны в голубой цвет, ацетиленовые в белый водородные в желто-зеленый для прочих горючих газов в красный цвет.

Верхнею сферическую часть баллона не окрашивают и на ней выбивают паспортные данные баллона. Баллон на сварочном посту устанавливают вертикально и закрепляю хомутом.

Вентили для баллонов.

Вентили кислородных баллонов изготавливают из латуни. Сталь для деталей вентиля применять нельзя так как она сильно коррозирует в среде сжатого влажного кислорода.

Ацетиленовые вентили изготавливают из стали. Запрещается применять медь и сплавы, содержащие свыше 70% меди, так как с медью ацетилен можетобразовывать взрывчатое соединение – ацетиленовую медь.

Редукторы для сжатых газов

Редукторы служат для понижения давления газа, отбираемого из баллонов (или газопровода), и поддержания этого давления постоянным независимо от снижения давления газа в баллоне. Принцип действия и основные детали у всех редукторов примерно одинаковы.

По конструкции бывают редукторы однокамерные и двухкамерные. Двухкамерные редукторы имеют две камеры редуцирования, работающие последовательно, дают более постоянное рабочее давление и менее склонны к замерзанию при больших расходах газа. Кислородный и ацетиленовый редукторы показаны на рис. 10.

Рис. 10. Редукторы: а — кислородный, б — ацетиленовый

Рукава (шланги) служат для подвода газа в горелку. Они должны обладать достаточной прочностью, выдерживать давление газа, быть гибкими и не стеснять движений сварщика. Шланги изготовляют из вулканизированной резины с прокладками из ткани. Выпускаются рукава для ацетилена и кислорода. Для бензина и керосина применяют шланги из бензостойкой резины.

Сварочная горелка служит основным инструментом при ручной газовой сварке. В горелке смешивают в нужных количествах кислород и ацетилен. Образующаяся горючая смесь вытекает из канала мундштука горелки с заданной скоростью и, сгорая, дает устойчивое сварочное пламя, которым расплавляют основной и присадочный металл в месте сварки. Горелка служит также для регулирования тепловой мощности пламени путем изменения расхода горючего газа и кислорода.

Горелки бывают инжекторные и безинжекторные. Служат для сварки, пайки, наплавки, подогрева стали, чугуна и цветных металлов. Наибольшее распространение получили горелки инжекторного типа. Горелка состоит из мундштука, соединительного ниппеля, трубки наконечника, смесительной камеры, накидной гайки, инжектора, корпуса, рукоятки, ниппеля для кислорода и ацетилена.

Горелки делятся на мощности пламени:

1. Микромалой мощности (лабораторные) Г-1;

2. Малой мощности Г-2. Расход ацетилена от 25 до 700 л. в час, кислорода от

35 до 900 л. в час. Комплектуются наконечниками №0 до 3;

3. Средней мощности Г-3. Расход ацетилена от 50 до 2500 л. в час, кислорода

от 65 до 3000 л. в час. Наконечники №1-7;

4. Большой мощности Г-4.

Комплектуются наконечниками с №1 по №7.

Устройство, образующее подогревательное пламя и автономную (независимо от подогревающего пламени) подачу режущего кислорода в зону резки, называется кислородным резаком.

Применяются резаки только инжекторного типа. Подогревательная часть резака устроена по принципу газосварочной горелки с аналогичным инжекторным устройством, а струя кислорода подводится по отдельному каналу и со своим вентилем.

Для процесса резки подогревательное пламя обеспечивает лишь 15% необходимого количества теплоты, остальное необходимое тепло получается в результате химической реакции сгорания стали в чистом кислороде. Чем быстрее горит газ, тем короче пламя, поэтому самое короткое пламя у ацетилена. При кислородной резке, чем пламя длиннее, тем лучше для подогрева кромок. Природный газ и пропан-бутан имеют хорошую длину пламени.

Важными деталями резака являются наружный и внутренний мундштуки. Смесь газов выходит через кольцевую щель между наружным и внутренним диаметром наружного мундштука. В последнее время применяются многосопловые (несколько каналов) мундштуки, в том числе и выполненные цельными из одного куска металла.

По центральному отверстию выход кислорода, по щелевому зазору или периферийным малым отверстиям - выход смеси газов, подогревательного пламени.

Рис. 11. Кислородный резак

В многосопловом мундштуке выход отверстий подогревательного пламени не параллельный, а фокусируется в точке, примерно на 12 мм отстоящей от торца, и пламя от всех выходов направлено (сфокусировано) в одну зону. Это ускоряет процесс начала резки и саму резку.

Диаметр отверстия для режущего кислорода обычно 1,2-2 мм, диаметр отверстий в многосопловом мундштуке 1-1,3 мм, в зависимости от мощности пламени и количества отверстий. Ширина кольцевой щели = 0,3 мм - для природного газа и 0,8-0,9 мм для пропан-бутана.

В настоящее время существует более десятка различный конструкций кислородных резаков, но принципиальная основа их неизменна.

Существуют вставные универсальные резаки, которые ставятся вместо наконечника горелки и к рукоятке крепятся. На них выполнена кислородная трубка режущего кислорода с вентилем, кроме всех остальных необходимых каналов для смеси газов. Марка такого резака РГС-70, которым можно (и удобно) пользовать при монтаже, где требуется периодически и газосварка и газовая резка.

2.4 Сведения о свариваемости цветных металлов и их сплавов

Сварка никеля.

При сварке никеля возникают следующие затруднения:

поглощение газов жидким металлом и резкое падение их растворимости при переходе металла в твёрдое состояние, что приводит к пористости шва. Поэтому лучше применять правую сварку, дающую замедленное охлаждение металла шва, что уменьшает пористость;

образование тугоплавкой окиси никеля, имеющей температуру плавления 1650 - 1660С. Удаление окисей осуществляется с помощью флюсов: плавленой буры; смеси из 25% буры и 75% борной кислоты; насыщенного раствора борной кислоты в спирте; смеси из 50% борной кислоты, 30% буры, 10% поваренной соли и 10% углекислого бария. Применяют и более сложные флюсы, содержащие, кромебуру и борной кислоты, хлористые соединения магния, марганца и лития, а также хлористый кобальт, феррованадий и титановый концентрат.

Влияние легирующих элементов на свариваемость сплавов.

Чистый никель не представляет трудностей при сварке, так как при его нагреве или охлаждении не происходит аллотропических превращений. Для электрического никеля уже даже следы примесей, которые создают с никелем легкоплавкие эвтектики (сера, кислород), могут приводить к тонким продольным трещинам в зоне термического влияния.

Главные легирующие элементы.

Медь. Медь создаёт с никелем непрерывный ряд твёрдых растворов. Оба металла образуют кубическую гранецентрированную решётку, имеют похожие атомные радиусы и постоянные решётки и находятся в периодической системе элементов рядом друг с другом (под камерами 28 и 29). Медь, которую добавляют в количестве от 15 до 40% (монель), не создаёт трудностей при сварке. Имеются также сплавы Cu - Ni, в которых медь является основным элементом (70/30 и 90/10) и которые при сварке ведут себя подобным образом. При сварке монеля следует учитывать ликвацию кристаллов, из-за чего может ухудшиться коррозийная стойкость. В этом случае рекомендуют последующую термообработку.

Если добавить алюминий в дисперсионно-твердеющий сплав (монель), то возникает, как для большинства стареющих сплавов, проблема снижения прочности.

Хром. Хром образует с никелем однофазные сплавы из твёрдых растворов с очень узким интервалом кристаллизации. Хром, как таковой, при сварке влияет, по-видимому, благоприятно. Однако при взаимодействии с другими элементами, прежде всего с кремнием, он способствует повышению склонности к образованию горячих трещин. Его высокое сродство с кислородом и азотом, с которыми он образует стабильные соединения, уменьшает возникновение пор.

Железо. Железо вводят для улучшения свойств никелевых сплавов. Трудности при сварке создаёт не само железо, а вносимые вместе с ним примеси, такие как сера, фосфор и кислород. В присутствии железа содержание углерода не должно превышать 0,1%

Кобальт. Небольшое содержание кобальта (несколько десятых процента) не оказывает влияния на процесс сварки. Относительно его влияния, при более высоком содержании, на улучшение жаропрочности сплавов достаточных сведений пока не имеется. Вероятно, оно мало, если не происходят, как при наличии хрома и железа, вторичные явления в присутствии других элементов.

Не преднамеренно вводимые легирующие элементы.

Сера. Она является самым вредным элементом в никелевых сплавах. Растворимость серы в твёрдом никеле < 0,005%. Количество серы, превышающее это значение, выделяется в виде сульфида никеля вдоль границ зёрен. ЭгектикаNi - Ni S S плавится при температуре 637C, являющейся чрезвычайно низкой. Никель поглощает серу в критической области температур от 300 до 900С из твёрдых, жидких, газообразных или парообразных веществ, например из масла, жира, горячих газов, а также из пламени при газовой сварке. Поэтому необходима очистка поверхностей металла перед сваркой. плавится при температуре 637C, являющейся чрезвычайно низкой. Никель поглощает серу в критической области температур от 300 до 900С из твёрдых, жидких, газообразных или парообразных веществ, например из масла, жира, горячих газов, а также из пламени при газовой сварке. Поэтому необходима очистка поверхностей металла перед сваркой.

Вспомогательные мероприятия: добавление марганца, магния, ниобия, титана и алюминия. При неочищенных листах влияние этих элементов, однако, недостаточно для того, чтобы помешать горячему растрескиванию. Вследствие низкой температуры плавление эвтектики сера также очень опасна как в зоне термического влияния, так и в наплавленном металле.

Свинец. Он влияет в таких же концентрациях, как и сера. И, однако, его редко рассматривают как примесь. Свинец не растворим в Ni, поскольку является жидким до температуры плавления. Он образует плёнку по границам зёрен, что приводит к горячему растрескиванию.

Элементарные газы. Кислород, азот и водород создают проблему только в отношении парообразования. Образование трещин, наоборот, едва связано с имеющимися растворёнными газами. Содержание титана и алюминия в сварочном присадочном материале достаточно высокое, чтобы исключить влияние газов на образование пор.

Сварка латуни.

Латунь представляет собой сплав меди с цинком; температура плавления латуни 800—1000 °С.

При дуговой сварке из латуни интенсивно испаряется цинк; расплавленный металл поглощает водород, который не успевает выделиться при затвердевании жидкого металла в сварочной ванне, в результате чего в шве образуются газовые поры. Водород попадает в сварочную ванну из покрытия, флюса или воздуха.

Сварка латуней покрытыми электродами находит ограниченное применение, в основном для исправления брака литья. Это объясняется сильным испарением цинка при дуговой сварке по сравнению с газовой сваркой, дуговой под флюсом или дуговой в защитном газе.

Хорошее качество газовой сварки латуней достигается применением флюса БМ-1 (разработанВНИИавтогенмаш), состоящего из 25 % метилового спирта и 75 % метилбората, или флюса БМ-2, состоящего из одного метилбората. Эти флюсы вводятся в сварочную ванну в виде паров. Ацетилен пропускается через жидкий флюс, находящийся в особом сосуде (флюсопитателе), насыщается парами флюса и подается в горелку. В пламени флюс сгорает по реакции Хорошее качество газовой сварки латуней достигается применением флюса БМ-1 (разработанВНИИавтогенмаш), состоящего из 25 % метилового спирта и 75 % метилбората, или флюса БМ-2, состоящего из одного метилбората. Эти флюсы вводятся в сварочную ванну в виде паров. Ацетилен пропускается через жидкий флюс, находящийся в особом сосуде (флюсопитателе), насыщается парами флюса и подается в горелку. В пламени флюс сгорает по реакции

2В(СН30)3-1-902 = В2Оз + 6С02 + 9Н20.

Борный ангидрид В20, является флюсующим веществом. Применение флюса БМ-1 повышает производительность сварки, дает металл шва с высокими механическими свойствами и обеспечивает почти полную безвредность процесса для сварщика.

2.5 Подготовка металла подсварку

Подготовка металла под сварку в моей примере заключается в очистке, разметке и разделки кромок под сварку.

Очистка применяется для того, чтобы очистить металл от ржавчины, краски, шлака, и.т. д.

Перенос размеров детали на натуральную величину с чертежа на металл называют разметкой. При этом пользуются инструментом: рулеткой, линейкой, угольником и чертилкой. Проще и быстрее разметка выполняется шаблоном, изготовленным из тонкого металлического листа.

При разметке заготовок учитывается укорачивания их в процессе сварки конструкции. Поэтому предусматривается припуск из расчета 1 мм на каждый поперечный стык и 0,1–0,2 мм на 1 мм продольного шва.

При подготовке детали к сварке применяют преимущественно термическую резку. Механическую резку целесообразно выполнять при заготовке однотипных деталей, главным образом с прямоугольным сечением.Часто кислородную резку применяют, особенно машинную, сочетают со снятием угла скоса кромок.

Подготовка цветных металлов под сварку .

Необходима тщательная очистка поверхностей, чтобы предотвратить поглощение серы из жира, смазки и пр. Очистка состоит из обезжиривания обычными средствами и последующего промывания в 10%-ной серной кислоте, а затем многократного промывания в воде. Механическую очистку проводить путём песко- или дробеструйной обработки или шлифования.

Листы толщиной до 1,5 мм свариваются без присадочного металла, с отбортовкой кромок на высоту (1 + 1,5) S, гдеS – толщина металла, мм. Листы толщиной до 4 мм свариваются встык без скоса кромок. Для больших толщин делают односторонний скос под углом 35-45. Сварку внахлёстку не применяют ввиду значительных деформаций при нагревании листов. Листы перед сваркой скрепляют прихватками через каждые 100-200 мм. Сварку ведут отдельными участками обратноступенчатым способом.

Для сварки латуни ВНИИавтогенмаш разработал самофлюсующую присадочную проволоку ЛКБ062-02-004-05 (ГОСТ 16130—72), содержащую 60,5—63,5'/, меди, 0,1—0,3 % кремния, 0,03—0,1 % бора, 0,3—0,7 % олова, остальное — цинк. Бор, входящий в состав проволоки, выполняет функции флюса. Применение другого флюса при сварке этой проволокой не требуется.

Рассмотрим состав флюсов для сварки никеля и никелевых сплавов, данные табл.1.

Таблица 1

Состав флюсов для сварки никеля и никелевых сплавов.

Компонент

|

Состав флюса, %

| | |

|

|

Скачать 402.23 Kb.

Скачать 402.23 Kb.