Курсовая по системе суфлирования. Техническое описание и анализ конструкции системы суфлирования двигателя д36

Скачать 1.46 Mb. Скачать 1.46 Mb.

|

|

Егорьевский АТК имени В.П. Чкалова – Филиал МГТУ ГА КУРСОВАЯ РАБОТА ПМ 0.1 Эксплуатация и техническое обслуживание летательных аппаратов базового типа, их двигателей и функциональных систем. МДК 01.02 Конструкция летательных аппаратов и двигателей Раздел: «Конструкция двигателей летательных аппаратов» По специальности 25.02.01 Техническая эксплуатация летательных аппаратов и двигателей На тему: «Техническое описание и анализ конструкции системы суфлирования двигателя Д-36» Выполнил курсант учебной группы 415 Акимов Н.С. Проверил: Безверхий Н.Д. Егорьевск 2022 год. Содержание1. Введение 2 1.1. Цели и задачи курсового проекта 2 1.2. Общие сведения о системе суфлирования двигателя 2 2. Основная часть 4 2.1. Назначение и основные технические данные системы суфлирования 4 2.2. Требования, предъявляемые к системе суфлирования 5 2.3. Описание конструкции и работы системы суфлирования 5 2.4. Назначение, конструкция, работы и расположение агрегатов системы суфлирования 8 2.5. Основные дефекты системы суфлирования 13 2.6. Техническое обслуживание системы суфлирования 16 3. Расчетная часть. Рассчитать на прочность валик привода ЦС-36 19 4. Графическая часть. Центробежный суфлёр 21 5. Список используемой литературы 22 1. Введение1.1. Цели и задачи курсового проектаКурсовое проектирование является завершающим этапом изучения конструкции двигателя и способствует закреплению знаний по ряду предметов, ранее изученных в колледже. В ходе курсового проектирования мною рассмотрено техническое описание системы суфлирования двигателя, изучены все ее агрегаты и расположение их на двигателе, работа системы, а также рассчитаны ее отдельные элементы. При этом учитывались все требования обеспечения безопасности. Цель курсового проектирования: - расширить знания по конструкции конкретных типов двигателя, функциональных схем их отдельных систем, узлов и агрегатов; - получить навыки практического применения знаний при решении технических вопросов производственного характера; - научиться самостоятельно работать с технической литературой; - научиться производить расчеты на прочность деталей агрегатов систем; - углубить знания по чтению технических чертежей. 1.2. Общие сведения о системе суфлирования двигателяВ конструкции современных авиационных ГТД широкое применение находят зубчатые передачи и подшипники качения, детали которых работают в условиях трения. Детали, которые работают в условиях трения, требуют смазки. Назначение смазки заключает в поддержании нормального температурного состояния трущихся деталей, в уменьшении их изнашивания и потерь на трение, предохранение деталей от коррозии и отвод продуктов износа из зоны трения. Кроме того, часто масло используется и как рабочее тело в гидромеханизмах, расположенных на двигателе. Поэтому двигатели оснащаются масляной системой. Масляная система выполняет следующие функции: хранение масла, постоянную подачу масла под необходимым давлением к узлам трения, отвод масла от этих узлов, охлаждение и поддержание необходимой чистоты масла, контроль параметров масла. Система суфлирования двигателя предназначена для сообщения масляных полостей двигателя с атмосферой, обеспечения работы масляных уплотнений и воздушно-масляных лабиринтов и для устранения возможности перетекания масла через уплотнения в проточную часть двигателя при повышении давления в масляных полостях опор роторов двигателя. Система суфлирования состоит из системы суфлирующих каналов, трубопроводов и центробежного суфлера. Суфлирование полостей опор роторов двигателя осуществляется двумя способами: суфлированием предмасляных полостей непосредственно в атмосферу и суфлированием масляных полостей через центробежный суфлер коробки приводов. 2. Основная часть2.1. Назначение и основные технические данные системы суфлированияСистема суфлирования обеспечивает нормальную работу маслосистемы двигателя путем отвода избыточного давления воздуха из воздушно-масляных полостей опор роторов в атмосферу, а также обеспечивает перепад давлений на РТКУ и минимальный расход масла. Технические данные: Таблица №1.

Продолжение таблицы №1.

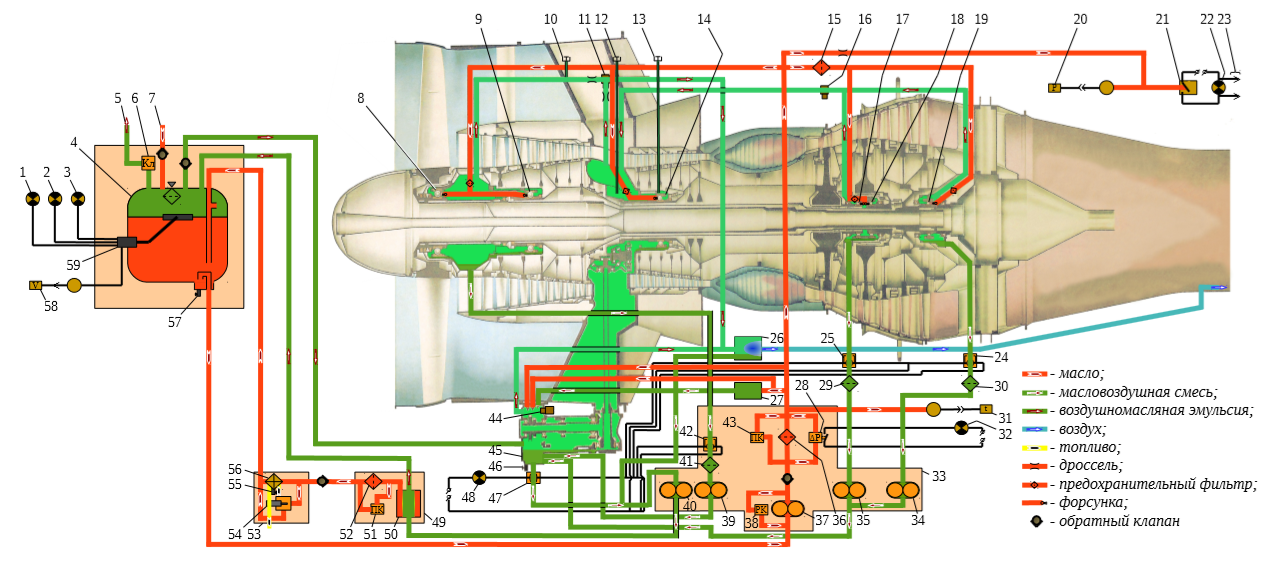

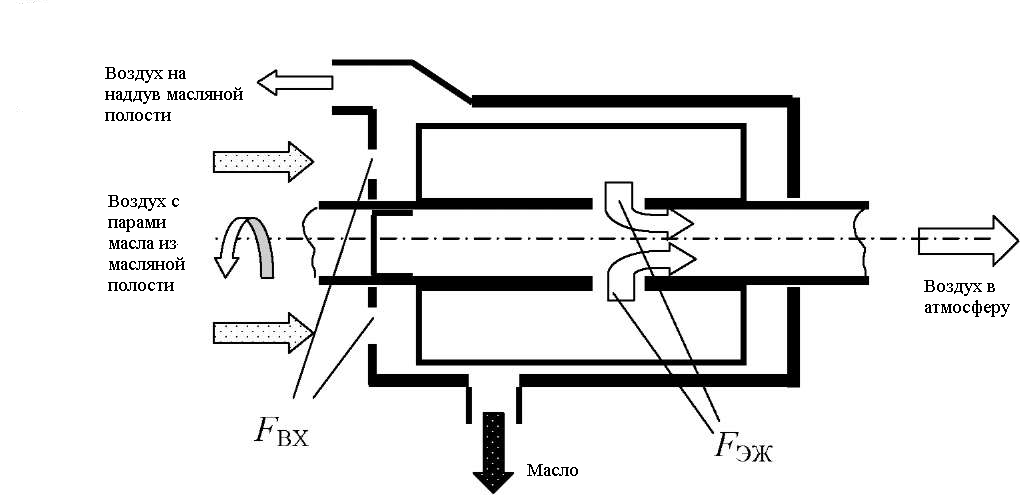

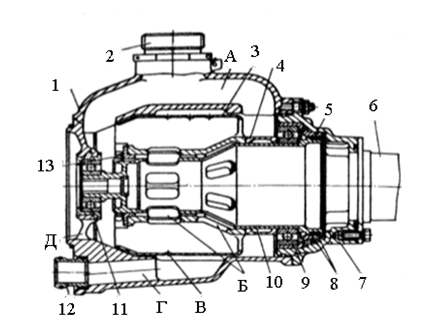

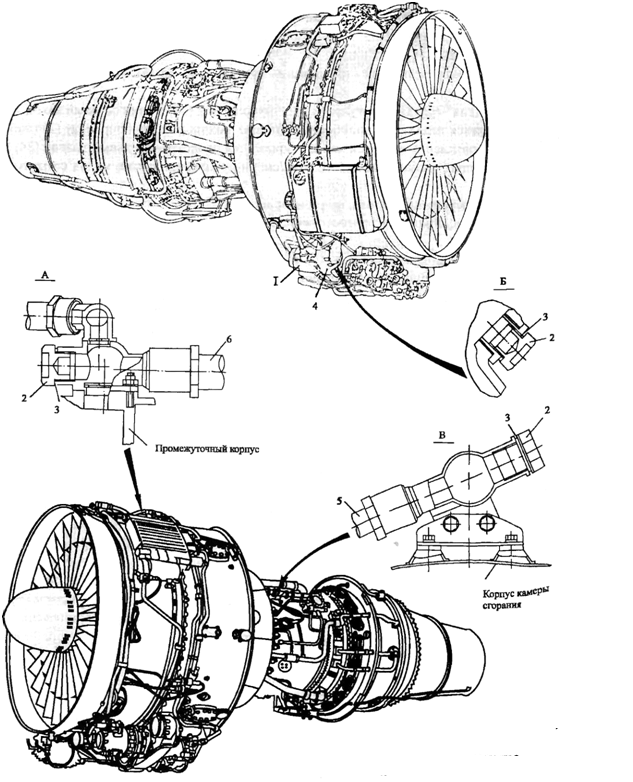

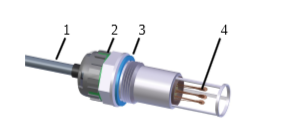

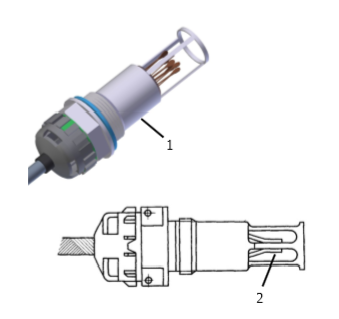

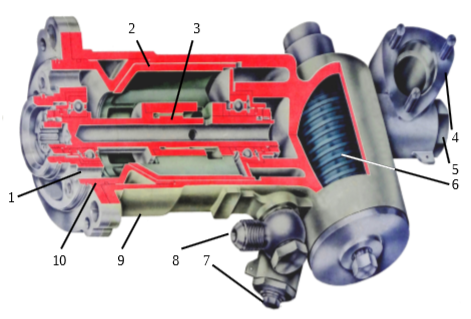

2.2. Требования, предъявляемые к системе суфлированияК масляной системе двигателя предъявляются следующие требования: - обеспечение надежной подачи масла при запуске и на всех режимах работы двигателя в полете при различных температурах наружного воздуха; - автоматическое поддержание необходимой температуры, давления и чистоты масла; - удобство подхода к элементам системы и простота ее обслуживания; - надежный контроль параметров системы; - минимальный расход масла. 2.3. Описание конструкции и работы системы суфлированияВ процессе работы двигателя в масляные полости опор роторов прорывается через уплотнения воздух (газы), который нагревается разбрызгиваемым горячим маслом, что вызывает повышение давления и температуры в масляных полостях. Повышение давления может привести к выбросу масла через фланцевые соединения, что связано с большим расходом масла, ухудшением откачки масла из двигателя и переполнением его маслом, а повышение температуры приводит к. уменьшению зазоров в подшипнике, что ускоряет его износ, увеличивает мощность, потребную для вращения ротора, и не исключает возможность заклинивания и разрушения подшипника. Для предотвращения указанных явлений все масляные полости, включая и маслобак, сообщены с атмосферой, но для уменьшения потерь масла линии суфлирования проходят через центробежный суфлер, в котором масло отделяется от воздушно-масляной эмульсии и стекает в коробку приводов, на которой установлен суфлер, а воздух эжектируется на срез реактивного сопла первого контура. Масляная полость подшипников вентилятора и КНД сообщается с атмосферой через центробежный суфлер и реактивное сопло. Для обеспечения допустимых перепадов давлений на радиально-торцевых контактных уплотнениях в масляной полости поддерживается заданное давление установкой жиклеров. Масляные полости опор турбин ВД, НД и вентилятора соединены с разделительной полостью в верхней части промежуточного корпуса (вертикальное ребро), откуда часть воздуха, пройдя жиклер, вливается в общую линию от опор вентилятора и КНД и направляется к центробежному суфлеру; другая часть воздуха через центральный привод, колонку приводов совместно с воздухом, прошедшим, через уплотнения опор КВД и носка вала НД, попадает в коробку приводов и далее в центробежный суфлер. Жиклер устанавливается для поддержания заданного давления в масляной полости опоры КВД, а следовательно, для обеспечения допустимых перепадов давлений на радиально-торцевых контактных уплотнениях опоры КВД и носка вала НД. Для повышения высотности маслосистемы и двигателя в целом, в маслобаке устанавливается предохранительный клапан, который сообщает маслобак с атмосферой при избыточном давлении 0,35 кгс/см2. Кроме того, маслобак сообщен с атмосферой через коробку приводов, центробежный суфлер и реактивное сопло первого контура. Для обеспечения минимального давления в полости коробки приводов на конце трубопровода отвода воздуха установлен эжектор. Контроль масляных полостей в случаях их перегрева при неисправностях или поломки деталей узлов или проникновения газов в масляные полости двигателя, осуществляется с помощью трех сигнализаторов перегрева ДТБ-2У, установленных в линиях суфлирования и в коробке приводов. Сигнализатор перегрева установлен. на верхнем ребре промежуточного корпуса, сигнализатор перегрева - на корпусе камеры сгорания, сигнализатор перегрева - в коробке приводов. Указанные сигнализаторы перегрева ДТБ-2У выдают сигналы в блок реле ССП-7БИС, который связан со светосигнальным табло ПЕРЕГРЕВ. При увеличении температуры в масляных полостях опор вентилятора, КДН, КВД или коробки приводов до 200…400 0С, а в полостях опор ТВД, ТНД и ТВ до 300 ... 500 0С в кабине экипажа загораются два сигнала: красный мигающий - ДВИГАТЕЛИ и длительный желтый - ПЕРЕГРЕВ. В этом случае двигатель необходимо остановить. Р  ис. 1. Схема маслосистемы и системы суфлирования. 1- табло в кабине МИН. УР. МАСЛА; 2- лампочка на пульте заправки ДОБАВЬ МАСЛА; 3- лампочка МАКСИМАЛЬНЫЙ УРОВЕНЬ МАСЛА. ПРЕКРАТИТЕ ЗАПРАВКУ; 4- маслобак; 5- выброс за капот; 6- предохранительный клапан; 7- штуцер централизованной заправки; 8- шарикоподшипник ротора вентилятора; 9- шарикоподшипник ротора НД; 10- штуцер для наземного замера давления в масляной полости опор КВт и КНД; 11- датчик перегрева масляной полости ДТБ-2АУ; 12- штуцер для наземного замера давления в полости промежуточного корпуса; 13- штуцер для наземного замера давления в полости опоры КВД; 14- шарикоподшипник ротора ВД; 15- дополнительный фильтр; 16- датчик перегрева масляной полости ДТБ-2АУ; 17- роликоподшипник ротора ВД; 18- роликоподшипник ротора НД; 19- роликоподшипник ротора Вт; 20- датчик замера давления масла ИМД-8; 21- сигнализатор минимального давления масла МСТВ-1,6; 22- табло МИН. ДАВ. МАСЛА; 23- сигнал минимального давления масла в аварийный самописец; 24- термостружкосигнализатор ТСС-36 опоры ТВт; 25- ТСС-36 опоры ТНД; 26- центробежный суфлёр ЦС-36; 27- привод реверсивного устройства; 28- сигнализатор перепада давления на маслофильтре СП-0,6; 29, 30- фильтры ТСС-36; 31- датчик температуры масла П-77; 32- табло ЗАСОРЁН М/ФИЛЬТР; 33- маслоагрегат МА-36; 34- секция откачки от опоры ТВт; 35- секция откачки от опор ТНД и ТВД; 36- фильтр тонкой очистки МФТ-36; 37- нагнетающая секция; 38- редукционный клапан; 39- секция откачки от опор Вт и КНД; 40- основная откачивающая секция; 41- фильтр ТСС-36; 42- ТСС-36; 43- перепускной клапан; 44- датчик перегрева ДТБ-2АУ; 45- коробка приводов; 46- сливной кран; 47- стружкосигнализатор СС-36; 48- табло СТРУЖКА; 49- воздухоотделитель ВО-36; 50- ротор ВО-36; 51- перепускной клапан; 52- фильтр грубой очистки МФГ-36; 53- топливомасляный агрегат 5660Т; 54- ограничитель максимальной температуры топлива (термоклапан); 55- сливной кран; 56- топливный фильтр грубой очистки; 57- сливной кран; 58- потенциометр датчика ДМ-2-1(замер уровня масла); 59- датчик масломера ДМ-2-1. 2.4. Назначение, конструкция, работы и расположение агрегатов системы суфлированияЦентробежный суфлёр ЦС-36. Центробежный суфлер расположен на коробке приводов справа, сзади и служит для отделения масла из воздушно-масляной эмульсии, что предотвращает потери масла при суфлировании масляных полостей двигателя. Наиболее широкое распространение на современных ГТД получили центробежные суфлёры. Схема и принцип работы центробежного суфлёра показаны на рисунках 2 и 3. Р  ис. 2. Работа центробежного суфлёра. Конструктивно центробежный суфлер представляет собой вращающуюся с большой скоростью крыльчатку, расположенную в корпусе. При работе двигателя в полость крыльчатки поступает воздух, содержащий небольшое количество паров и мелких капель масла. Под действием центробежных сил частички масла отбрасываются на стенку корпуса, откуда по специальным канавкам накопившееся масло сливается в картер двигателя. При этом уменьшаются безвозвратные потери масла. Воздух, очищенный от масла, через полый вал крыльчатки выводится в атмосферу. В  ращающаяся крыльчатка имеет определенное гидросопротивление, благодаря чему в суфлируемых полостях создается избыточное давление, обеспечивающее нормальную работу откачивающих насосов и уплотнений масляных полостей опор ротора двигателя. Рис. 3. Центробежный суфлёр ЦС-36. 1- корпус; 2- штуцер подвода воздушно-масляной эмульсии из полостей суфлирования опор двигателя; 3- крыльчатка; 4- распорная втулка; 5- уплотнительная втулка; 6- патрубок; 7- крышка; 8- уплотнительные кольца; 9, 11- шарикоподшипники; 10- валик; 12- перепускная втулка; 13- гайка; А- полость перед крыльчаткой; Б- отверстие для прохода воздуха в полый валик; В- отверстие для выброса масла из крыльчатки; Г- канал слива отделённого масла в коробку приводов; Д- отверстие забора масла из верхней полости коробки приводов. Обеспечение работы РКТУ с минимальным расходом масла достигается созданием перепада давлений воздуха, величина которою регулируется жиклёрами. Жиклёры установлены: - В трубопроводе суфлирования опор роторов вентилятора и КНД у ребра № 8 промежуточного корпуса (рис. 4, А), - В трубопроводе суфлирования опор роторов вентилятора и КНД у ребра № 8 промежуточного корпуса (рис. 4, А). Для контроля температуры в суфлируемых полостях установлены три датчика-сигнализатора ДТБ-2АУ. Датчики установлены: - В корпусе КП, внизу напротив ЦС-36; - В трубопроводе суфлирования на промежуточном корпусе (рис. 4, А). Настройка температуры срабатывания этих датчиков 200...400°С. - В трубопроводе суфлирования полостей опор роторов турбин (корпус КС, слева, вверху, рис. 4, В). Настройка температуры срабатывания этого датчика 300...500е С. При повышении температуры в суфлируемых полостях до уровня настройки срабатывает ДТБ-2АУ и выдаёт сигнал на включение табло ПЕРЕГРЕВ на панели контроля работы СУ. Р  ис. 4. Места расположения датчиков ДТБ-2АУ на двигателе. 1-центробежный суфлер, 2-пробка, 3-кольцо уплотнительное, 4-коробка приводов, 5-трубопровод суфлирования, 6-трубопровод суфлирования. Р  ис. 5. Датчик перегрева ДТБ-2АУ. 1  -электропроводка, 2-стопорное кольцо, 3-уплотнительная прокладка, 4-чувствительные элементы датчика. Рис. 6. Датчик перегрева ДТБ-2АУ. 1- датчик перегрева, 2 – чувствительные элементы датчика. Воздухоотделитель ВО-36. Воздухоотделитель предназначен для отделения воздуха от масла, поступающего из основной откачивающей секции маслоагрегата. Состоит из корпуса, крыльчатки и крышки. В корпусе отлиты гнезда для фильтра грубой очистки, перепускного клапана и сливной пробки. Крыльчатка с валиком образует ротор, который опирается на два шарикоподшипника. Валик привода уплотняется бронзовыми уплотнительными кольцами, установленными в кольцедержатели. Масло из основной откачивающей секции маслоагрегата поступает по внутренним каналам коробки приводов в канал крышки воздухоотделителя, из которого попадает во входную полость и далее во внутреннюю полость крыльчатки. Под действием центробежных сил масло отбрасывается к периферии внутренней полости крыльчатки и через кольцевую щель поступает в улитку корпуса воздухоотделителя и далее по каналу в корпусе попадает в полость фильтра грубой очистки. Пройдя маслофильтр, масло по внутреннему каналу подводится к выходному фланцу и далее по внешнему трубопроводу идет на охлаждение в ТМА, а воздух, отделенный от масла, по каналу в валике ротора проходит поворотный ниппель и через штуцер направляется в маслобак. Р  ис. 7. Воздухоотделитель ВО-36. 1-канал подвода масла от маслоагрегата, 2-крыльчатка, 3-валик, 4-фланец отвода масла, 5-перепускной клапан, 6-фильтр грубой очистки МФГ-36, 7-сливная пробка, 8-штуцер отвода воздуха, 9-корпус, 10-крышка. 2.5. Основные дефекты системы суфлированияБольшая часть отказов и неисправностей масляной системы связана с повреждением их агрегатов либо с повышенным износом деталей, омываемых маслом, а также из-за нарушений правил технической эксплуатации системы и двигателя в целом. К числу признаков, свидетельствующих о появлении неисправностей в маслосистеме, относятся: повышенный расход масла, снижение подачи масла к потребителям, его загрязнение и перегрев. Повышенный расход масла наблюдается в случаях разгерметизации масляных магистралей и полостей, например, при разрушении трубопроводов и их соединений, в результате износа уплотнений опор роторов, при возникновении трещин в корпусных деталях агрегатов маслосистемы и коробки приводов и т.п. Большие потери масла могут быть связаны с его выбросом через систему суфлирования в случае разрушения приводов центробежного суфлера или воздухоотделителя. Существенное увеличение расхода масла недопустимо из-за возможности последующего полного прекращения его подачи в двигатель, которое приведет к разрушению подшипников опор роторов. Уменьшение подачи масла в двигатель сопровождается ухудшением условий смазки и охлаждения узлов трения («масляное голодание»), что вызовет их интенсивный износ, перегрев и может привести к заклиниванию роторов. «Масляное голодание» возникает при падении давления масла за нагнетающей секцией насоса и увеличении гидравлического сопротивления магистрали нагнетания, например, вследствие засорения фильтра тонкой очистки или закоксовывания масляных форсунок. Причинами падения давления в нагнетающей магистрали могут быть большие потери масла, повышенный износ деталей нагнетающей секции насоса, ослабление пружины редукционного клапана или его зависание в открытом положении при засорении механическими частицами. Загрязненность масла вызывает засорение фильтра тонкой очистки. Засорение фильтра приводит, как правило, к открытию перепускного клапана. В результате неочищенное масло поступает в двигатель. При этом продукты изнашивания, кокс и другие примеси могут вызвать повышенный износ узлов трения и уплотнений опор, уменьшение проходного сечения масляных форсунок, заклинивание качающих узлов насосов и разрушение их приводов, загрязнение ТМА и т.п. Перегрев масла происходит за счет повышенного тепловыделения при интенсивном износе смазываемых деталей, в результате «масляного голодания», а также при забросах частоты вращения роторов, температуры газов и т.п. Превышение допустимых температур вызывает окисление масла, выделение из него кокса и смол, засоряющих фильтры и форсунки, ухудшение смазывающих и антикоррозионных свойств масла. Загрязненность и перегрев масла, выражающийся в потемнении масла, являются признаками разрушения и перегрева деталей, омываемых маслом. В первую очередь это относится к подшипникам опор роторов. Повреждения подшипников роторов в основном возникают по следующим причинам: - усталостное разрушение материала в зоне контакта тел качения и беговых дорожек; - повышенное проскальзывание и износ деталей подшипника; - работа подшипника в условиях масляного голодания. Усталостное разрушение подшипников наблюдается в виде точечного выкрашивания материала дорожек и тел качения. Оно может возникнуть по причине больших нагрузок от центробежных сил, действующих со стороны тел качения, снижения твердости материала деталей подшипника из-за кратковременного перегрева при изготовлении или в эксплуатации, коррозии из-за плохой консервации. Повышенному проскальзыванию и износу способствуют неправильный монтаж подшипника (повышенные зазоры, установка колец с перекосом). Интенсивный износ может привести к попаданию продуктов износа в зону контакта тел качения и вызвать заклинивание подшипника. В свою очередь износ совместно с температурными деформациями вызывают изменение зазоров, что также может повлиять на работоспособность подшипника. Например, при выключении двигателя без охлаждения на пониженных режимах работы, тепловой поток от диска турбины может привести к расширению внутреннего кольца подшипника, выборке зазора и кратковременному заклиниванию подшипника. После полного охлаждения всего двигателя, зазоры восстанавливаются, однако, высокие контактные напряжения при заклинивании могут привести к деформации контактирующих поверхностей и растрескиванию этих поверхностей. При запуске холодного двигателя, из-за повышенной вязкости масла подача его к подшипникам затруднена. Тела качения при отсутствии достаточной смазки могут нагреться, выбрать зазор с кольцами, что приведет к заклиниванию и разрушению подшипника. При разрушении деталей подшипника из-за масляного голодания всегда имеет место оплавление и износ тел качения, наволакивание материала шариков на поверхность беговых дорожек, износ наружной поверхности сепаратора и его гнезд, разрыв боковых перемычек сепаратора. 2.6. Техническое обслуживание системы суфлированияОбслуживание масляной системы двигателя являются составной частью общего комплекса подготовки воздушного судна к полету и производятся в период выполнения оперативных и периодических форм технического обслуживания. Основными работами при техническом обслуживании маслосистемы являются проверка состояния агрегатов и трубопроводов, контроль количества масла, слив масла и заправка маслосистемы. В процессе выполнения всех видов технического обслуживания проводится осмотр маслосистемы. В ходе осмотров необходимо проверить отсутствие течи масла и повреждений трубопроводов, крепление трубопроводов и целостность перемычек металлизации. Через каждые 50 часов работы двигателя проверяют уровень масла в баках, осматривают и проверяют фильтры. Через 200 часов работы двигателя необходимо заменить масло в двигателе, проверить срабатывание сигнализатора уровня масла, промыть сигнализатор. При заправке и сливе масла в первую очередь необходимо соблюдать правила техники безопасности по работе с горюче-смазочными материалами. Перед запуском двигателя необходимо проверить уровень и температуру масла. Минимальная температура на входе в двигателе, при которой разрешается запуск без подогрева. - 40° С. При температуре окружающего воздуха ниже - 40° С двигатель следует подогревать, если температура масла на входе в двигатель ниже - 20° С. Подогревают в течение 30…40 мин, пока температура масла не достигнет + 5° С. В ходе опробования двигателя следят за давлением и температурой масла, контролируют срабатывание сигнализационных табло. Замена воздухоотделителя ВО-36. Демонтаж воздухоотделителя: - отсоединить трубопроводы отвода масла и воздуха; - отсоединить трубопровод отвода топлива от агр. 934 к ТМА и снять хомут трубопровода; - ввернуть два болта М6 с длиной резьбы не менее 30 мм в противоположные футорки и заворачивать их поочередно до выхода резиновых уплотнительных колец из гнезда, снять шлицевой валик и осмотреть его. Монтаж воздухоотделителя: - проверить состояние резиновых уплотнительных колец - при обнаружении повреждений колец заменить их. Установить кольца в канавки корпуса воздухоотделителя; - ввести шлицевой валик в шлицы валика привода и установить воздухоотделитель на место, закрепить на шлицах гайками; - подсоединить и законтрить трубопроводы отвода масла и воздуха; - подготовительные работы выполнить в порядке, обратном снятию; - после запуска и опробывания двигателя проверить герметичность соединений. Замена центробежного суфлёра ЦС-36. Демонтаж центробежного суфлёра: - отсоединить трубопровод подвода масловоздушной эмульсии от суфлирующих полостей опор двигателя; - отсоединить трубопровод отвода воздуха на срез реактивного сопла; - отвернуть со шпилек четыре гайки и снять центробежный суфлер; - вынуть маслоперепускную втулку и шлицевой валик. Монтаж центробежного суфлёра: - проверить состояние резиновых уплотнительных колец - поврежденные кольца заменить; - ввести шлицевой валик и шлицы шестерни привода концом, на котором установлено стопорное кольцо. Установить центробежный суфлер, совместив гнездо в корпусе с маслоперепускной втулкой; - на шпильки крепления ЦС-36 навернуть самоконтрящиеся гайки; - установить трубопровод в телескопическое соединение промежуточного корпуса, на шпильки навернуть самоконтрящиеся гайки; - подсоединить трубопровод подвода эмульсии от опор двигателя; - после запуска и опробования двигателя проверить герметичность соединений. 3. Расчетная часть. Рассчитать на прочность валик привода ЦС-36Дано: D1=4.5 мм, D2=15.3мм, Рн=4,5МПа, Qн=7л/мин, nв=2200 об/мин Р –рабочее давление,Па; Р =4,5МПа=4,5·106 Па. nв -скорость вращения, об/мин; Qн -производительность ЦС-36. 1) Определим мощность Nн потребляемую для привода ЦС-36: Nн = Qн· Рн/712·106, кВт (1) где Qн –соответственно производительность, л/м Рн- давление нагнетания, Па; ηм -механический КПД насоса ηм = 0.89...0.9 для ЦС-36 Принимаю механический КПД ηм =0.9 Подставляю значение ηм, Qн, Рн в выражение (1) Nн=15·4,5·104 / 712·10·0,9 = 0,5кВт 2) Определить крутящий момент МКР, передаваемый на ЦС-36: МКР=9560· Nн / nв (Н·м) (2) где nв-частота вращения валика, об/м (значение беру из технического описания центробежного суфлера). Подставляю Nн и nв в (2). МКР=9560·0,5/2200=9,7272 (Н·м). 3) Определить полярный момент сопротивления WР. Для полых валиков WР определяется по формуле: WР =0,2· (D4 – d4)/ D (см3); (3) где D -наружный диаметр валика, см; d-внутренний диаметр валика, см; WР =0,2· (1,534 – 0,454)/ 1,53= 0,71(см3); 4) Определить действительное напряжение кручения в опасном сечении валика: τкр=Мкр/ WР, Н/см2), (4) где Мкр - крутящий момент, Н/см2; WР -полярный момент сопротивления, см3; МКР=2172,72 (Н·см). τкр= 2172,72/0,71=3060,17(Н / см2), 5) Определить допустимое напряжение кручения [τкр]; [τкр]=0,7·δизг(Н/см2) где δизг -напряжение изгиба; Материал валика - сталь 40ХНМА. Валик работает по второму режиму работы. В этом случае: δизг =100000... 1800000(Н / см 2); принимаю значение δизг =100000 (Н / см 2); [τкр]=0,7·100000=70000 (Н /см2). 6) Определить запас прочности: n =[τкр] / τкр =70000/3060,17=23 4. Графическая часть. Центробежный суфлёр 5. Список используемой литературы1. Методические указания для курсового проектирования Парипса В. Г. 2. Киселёв Ю.В., С.Н. Тиц. Конструкция и техническая эксплуатация двигателя Д-36. 3. Данилейко Г.И. Основы конструкции авиационных двигателей. |