Технология получения карбамидоформальдегидных смол

Скачать 244.44 Kb. Скачать 244.44 Kb.

|

|

Министерство науки и высшего образования Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования Пермский национальный исследовательский политехнический университет Реферат на тему: Технология получения карбамидо-формальдегидных смол Выполнил студент гр.___________ ___________________________ Пермь 2021 Содержание:

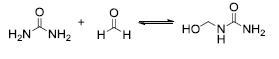

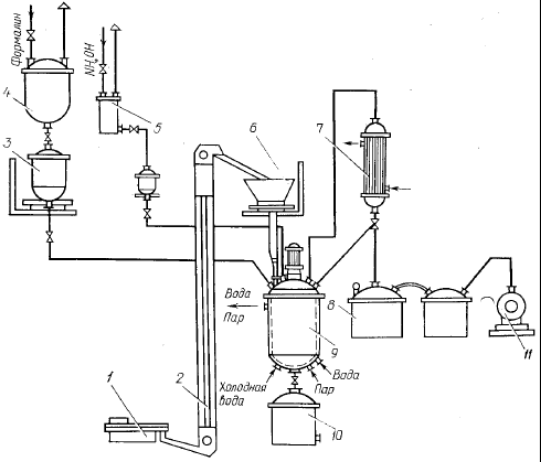

Введение Одним из полимеров, широко применяющихся и в промышленности, и в быту, является карбамидо-формальдегидная смола (КФС). В зависимости от марки это соединение может использоваться в производстве древесных плит, картона, пенопласта. Обширное использование КФС в деревообрабатывающей индустрии обуславливается элементарной методикой изготовления и низкой стоимостью использованных материалов. Для этих смол не требуется строгой чистоты компонентов. КФС производят из вторичного сырья. Из них получают древесно-стружечные плиты (ДСП), фанеру, также КФС участвуют в изготовлении мебели [1-3]. В настоящее время, ввиду широкой применимости данного полимера проводят исследования, направленные на получение карбамидо-формальдегидных смол с более высокими (улучшенными) свойствами. А так же в последнее время особую значимость приобретает переработка вторичного сырья и использование природных ресурс, где большая часть изготавливаемой продукции относится древесным материалам, на базе КФС. В связи с этим исследовательские работы по выбору оптимальных условий синтеза смол являются актуальными [4,5]. Целью реферата является теоретическое ознакомление со свойствами и областями применения карбамидо-формальдегидных смол, а также методами их промышленного производства. Задачами данной работы являются: Изучение свойств и областей применения КФС; 2. Рассмотрение методов получения сырья, технологических схем и условий производства КФС. Историческая справка Немецкий учёный Хёльцер (K. Hölzer) в 1884 году первым опубликовал исследование реакции формальдегида с карбамидом, в результате которой удалось выделить метиленмочевину, В 1891 были открыты и описаны оксиметильные соединения этой реакции. В 1896 году немецкий учёный Гольдшмидт (K. Goldschmidt) изучил влияние на реакцию мольных соотношений карбамида и формальдегида. В дальнейшем изучение и описание структуры метилольных соединений, образующихся при реакции в щелочной и активно реагирующих в кислой среде, позволило продолжить эксперименты уже с этими соединениями, в результате которых химик из Праги Джон (H. John) в 1918 году запатентовал способ производства особой, прозрачной, синтетической смолы, и в 1920 на основе этого патента было запущено её производство [6]. Патент Джона был сформулирован таким образом, что оставлял возможность продолжить изучение различных амино-альдегидных смол в поисках способа производить из них органическое стекло. Такую задачу ставил себе учёный-химик Поллак (F. Pollak), проводивший многочисленные опыты в течение 1920–1924 годов. Он экспериментировал с отношениями масс, температурой, кислотностью среды, с различными добавками и наполнителями. Существенно обогатив научный опыт, он так и не добился качеств литой смолы, нужных для оргстекла. Серьёзным шагом вперёд стало предложение производить из аминосмол полуфабрикаты для пластмассовых изделий — пресс-материалы (синтетические порошки и гранулы). Первые пресс-материалы из КФС появились на рынке в 1928. С тех пор объём мирового производства аминосмол увеличивался с каждым десятилетием и достиг к началу 2010-х годов 5 млн тонн в год. Однако из-за открытия и развития новых синтетических материалов доля аминосмол в общей массе полимеров неуклонно снижалась: с 9–15 % до 4–6 % за тот же период. В России производство аминосмол и материалов на их основе динамично развивалось в послевоенный период. В 1960 году был утверждён ГОСТ для производства пресс-материалов из аминосмол, взамен которого в 1972 и в 1980 утверждались новые. В 1988 был утверждён ГОСТ и для производства КФС [7]. На сегодняшний день в России производится порядка 500 тыс. тонн КФС в год. Самыми крупными отечественными компаниями, занимающимися выпуском этой продукции, являются: «Югорский леспромхолдинг»; «Шатура»; Поволжский фанерно-мебельные комбинат; КФС является одной из разновидностей продукции, выпускаемой такими гигантами химической промышленности, как ПАО «Акрон» (Великий Новгород) и ПАО "Метафракс". Свойства карбамидо-формальдегидных смол и их области применения Карбамидо-формальдегидная смола – это смола, относящаяся к группе аминопластов и представляющая собой продукт поликонденсации карбамида [(NH2)2CO] с формальдегидом СН2О в присутствии катализаторов. Внешне карбамидоформальдегидная смола представляет собой однородную суспензию белого или светло-жёлтого цвета. КФС производится в виде различных марок, немного отличающихся по рецептуре, а соответственно и физико-химическим свойствам, что позволяет применять их в большом количестве различных отраслей [8]. Карбамидо-формальдегидные смолы представляют собой полимер с молекулярным весом не более 700. Данные соединения относятся к подклассу термореактивных смол (полимеров), что объясняется их способностью переходить в твердое, необратимое состояние при нагревании. На основе термореактивных смол получают клеевые соединения с высокой прочностью и жесткостью. Главными достоинствами данного вида смол являются: • высокая скорость отверждения; • хорошие клеящие свойства; • стабильность продукта при хранении; • хорошая смешиваемость с водой; • взрывопожаробезопасность. Однако обладают КФС высокой токсичностью и низкой водостойкостью, в связи с этим область их применения значительно сужается. Карбамидо-формальдегидные смолы применяются в различных сферах производства и строительства, в частности в деревообрабатывающей промышленности при изготовлении древесно-стружечных плит, строительных товаров, деревянных деталей, фанеры и фанерных изделий. КФС используется для производства мебельной продукции, в производстве влагопрочных бумаги и картона. Также очень часто используется смола карбамидо-формальдегидная (КФ-МХ2) в бурении. В этом случае она применяется в качестве основы тампонажных растворов. Последние, в свою очередь, представляют собой вязкие смеси, способные быстро затвердевать на воздухе. Используются тампонажные растворы в основном для закрепления обсадных колонн и для защиты их от коррозии. На предприятиях деревообрабатывающей промышленности в чистом виде КФС применяют редко. Гораздо чаще служит основным элементом в используемом в столярном деле карбамидо-формальдегидная смола клее. Основных разновидностей таких средств, изготавливаемых на основе КФС, существует пять: КФ-Б — быстротвердеющий клей; КФ-О — общего назначения (содержание формальдегида не выше 0,25 %); КФ-МТ — малотоксичный, используемый для производства ДВП и ДСП; КФ-Ж — с повышенной жизнеспособностью; КФ-БЖ — совмещающий в себе преимущества марок КФ-Б и КФ-Ж. Быстротвердеющие клеи КФ-Б на предприятиях деревообрабатывающей промышленности используют в основном при производстве фанеры и при облицовке мебельных щитов на однопролетных прессах. Малотокисчный продукт КФ-О применяют по большей мере лишь для склеивания бумаги. Также такой клей может использоваться при производстве фанеры. ДСП и ДВП с его применением не изготавливают. Для производства плит на основе стружки или волокна применяется продукт марки КФ-МТ. Клей с повышенной жизнеспособностью отлично подходит для соединения всевозможных деталей мебели. В строительстве в некоторых случаях он может применяться и для укрепления слабых грунтов. Универсальные клеи КФ-БЖ чаще всего используются при изготовлении фанеры и мебели. Также их могут применять при производстве разного рода столярно-строительных изделий. В зависимости от вида отвердителя все клеи на основе КФС могут использоваться как для горячего, так и для холодного склеивания. Иногда в строительстве, деревообработке и т. д. находят применение и особые клеи с разного рода модификационными добавками. Методы получения сырья (мономеров) Основными веществами, участвующими в синтезе карбамидо-формальдегидных смол, являются карбамид, или мочевина [(NH2)2CO], и формальдегид СН2О. Карбамид представляет собой на вид белые кристаллы, способные растворяться в полярных растворителях – таких, как вода, этиловый спирт или жидкий аммиак. Из некоторых физико-химических свойств карбамида можно выделить: температуру плавления – 132,7 °C, энтальпию образования – –333,3 кДж/моль, растворимость в воде при 20 °C – 51,8%. Следует отметить тот факт, что при достижении температуры плавления мочевина обретает практически неограниченную растворимость в воде. Для карбамида типичны химические взаимодействия по механизму нуклеофильного замещения; электрофильность проявляется при взаимодействии со спиртами, аминами, гидразином, возможно также комплексообразование [9, 10]. Производство карбамида зачастую совмещено с производством аммиака ввиду распространённости синтеза этого соединения по реакции Базарова при температурном режиме от 130 до 140 °C и давлении порядка 20 МПа: 2NH3 + CO2 → H2NCONH2 + H2O (1) Помимо использования в качестве сырья для синтеза смолы карбамид также применяется в производстве азотных удобрений. Формальдегид является бесцветным, хорошо растворимым в воде и иных полярных растворителях газом, высокотоксичным и канцерогенным. При синтезе смолы он применяется в качестве водного раствора, называемого формалином. Температура кипения формальдегида составляет –118 °C, энтальпия образования – –115,9 кДж/моль. Наиболее типичными реакциями для формальдегида являются реакции окисления – как с образованием муравьиной кислоты, так и с разрушением до углекислого газа и воды при жёстком окислении [11]. Наиболее типичным и распространённым методом получения формальдегида является каталитическое окисление метанола или этана. Первый процесс реализуется с использованием серебряного катализатора при температурном режиме в 650 °C и атмосферном давлении. Данный способ производства наиболее развит и освоен, однако также встречается способ синтеза формальдегида на железо-молибденовых катализаторах, более устойчивых к каталитическим ядам; кроме того, это позволило бы решить вопрос о необходимости очистки продукта от метанола, поскольку такой катализатор обеспечивает большую степень превращения. Синтез из метана же предполагает использование меньшей температуры в 450 °C, но требует создания избыточного давления в диапазоне от 1 до 2 МПа; в качестве катализатора предлагается использовать фосфат алюминия [12]. Рассмотрев свойства и способы получения сырья (мономеров), перейдём к вопросу синтеза карбамидо-формальдегидных смол. Технологические схемы и условия производств Карбамидо-формальдегидные смолы получают периодическим и непрерывным методами. Обычно на 1 моль мочевины (или карбамида) расходуется 1,5 – 2 моль формальдегида. Процесс может быть осуществлен в слабокислой (рН 5,0 – 6,5) или в слабощелочной (рН 7 – 8) среде при температурах 70 – 100 °С в течение 10 мин – 3 ч в зависимости от марки смолы и технологического оформления процессов [13, 14]. Данная реакция является многостадийным процессом. Направление данных процессов обусловлено условиями проведения реакции – концентрацией водородных ионов, соотношением исходных веществ, температурой и продолжительностью реакции. В общем виде технология получения клеящей карбамидо-формальдегидной смолы представляет собой последовательность следующих стадий: 1) подготовка исходных реагентов; 2) приготовление реакционной смеси; 3) образование метилольных групп в слабощелочной среде; 4) поликонденсация метилолмочевины между собой и с исходными реагентами в кислой среде; 5) доконденсация смолы со второй порцией мочевины; 6) охлаждение и стабилизация полученной смолы. Технологическая схема синтеза карбамидо-формальдегидной смолы периодическим методом указана ниже на рисунке 1.  Рисунок 1. Технологическая схема синтеза карбамидоформальдегидной смолы периодическим методом: 1 – измельчитель; 2 – ковшевой конвейер; 3 – весовой резервуар формалина; 4 – напорный сборник формалина; 5 – напорный сборник аммиачной воды; 6 – весовой мерник карбамида; 7 – теплообменик; 8 – вакуум- сборник конденсата; 9 – реактор; 10 – сборник готовой смолы; 11 – вакуум-насос. На начальной стадии получения КФС происходит образование метилолмочевины при взаимодействии мочевины с раствором формальдегида в соотношении 1 : 2 в щелочной среде. При растворении мочевины в формалине в первой стадии протекания реакции происходит образование оксиметиленовых групп. Так как мочевина обладает 4 реакционноспособными атомами водорода, она теоретически может заместить все атомы водорода на метилольные группы, образуя тетраметилолмочевину. Но при введении каждой последующей молекулы формальдегида реакционная способность оставшихся атомов водорода аминогрупп значительно уменьшается, поэтому в растворе образуются моно-, ди- и триметилолмочевины в разных мольных соотношениях, так как константы скоростей реакции их получения существенно различаются. Вследствие значительной разницы при соотношении констант скоростей, преимущественно образуются моно- и диметилолмочевины, количество тетраметилолмочевины в растворе ничтожно мало. Образование метилольных групп происходит следующим образом:

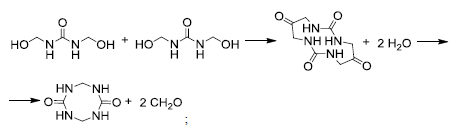

В водном растворе эти реакции имеют обратимый характер и протекают до установления равновесия. Наиболее стабильны метилольные группы в нейтральной и щелочной среде при избытке свободного формальдегида. Метилолмочевины обусловливают растворимость КФС в воде. Данные структурные соединения образуют водородные связи, обуславливающие ассоциацию молекул карбамидной смолы, увеличение молекулярной массы и нарастание ее вязкости. В промышленности стадия получения КФС осуществляется при температуре 80 – 100 °С в течение 30 – 60 мин. После набора необходимой массовой доли метилольных групп в растворе необходимо, понижают величину рН реакционной смеси, что ускоряет реакцию конденсации. В кислой среде протекают реакции поликонденсации, при которых осуществляется взаимодействие метилольных групп между собой и мочевиной, при этом наблюдается наращивание цепи, формирование структуры и рост вязкости. Самыми значимыми реакциями конденсации для получения КФС являются: 1. поликондесация монометилольных соединений мочевины с образованием метиленовых связей и выделением воды:  (6) (6)2. поликонденсация монометилолмочевины с мочевиной с образованием метиленовых связей с выделением воды:  (7) (7)3. поликонденсация диметилолмочевины с образованием диметиленэфирных связей с выделением воды и формальдегида:  (8) (8)4. Поликонденсация моно- и диметилольных соединений мочевины с выделением воды:  (9) (9)Так как реакция взаимодействия мочевины с формальдегидом обратима и протекает до установления равновесия, то в реакционной смеси остается значительное количество непрореагировавшего формальдегида. Вторая порция мочевины сдвигает равновесие реакции в сторону образования карбамидо-формальдегидных соединений, тем самым способствует связыванию большей части свободного формальдегида. Поэтому введение дополнительной порции мочевины является эффективным способом снижения содержания свободного формальдегида в готовой смоле. Структура синтезированного полимера и особенности механизма его поликонденсации обуславливают некоторые свойства полученной карбамидной смолы. В КФС относительное содержание метилольных и метиленовых групп оказывает большое воздействие на вязкость, прочность при хранении, смешиваемость с водой, скорость отверждения. При значительном количестве свободных метилольных групп в составе отвержденного полимера значительно снижается его прочность и водостойкость. При большом количестве в готовом продукте метилольных и эфирных групп при отверждении смолы выделится большее количество формальдегида и воды. КФС получают также непрерывными методами, позволяющими повысить производительность оборудования, автоматизировать процесс и интенсифицировать его в 8–10 раз. По одному из вариантов КФС непрерывным методом производят по схеме на рисунке 2.  Рисунок 2 Схема получения карбамидо-формальдегидных смол непрерывным способом 1 – шнек; 2 – бункерная емкость; 3,15 – насосы; 4 – смеситель; 5,6 – мерники едкого натра; 7,9 – обратные холодильники; 8 – мерник серной кислоты; 10 – первый реактор каскада, 11 – второй реактор каскада; 12 – реактор для доконденсации; 13 – холодильники для смолы Реакционную смесь готовят в смесителе 4 периодического действия. Загруженный в смеситель формальдегид предварительно нейтрализуют до требуемой величины рН раствором едкого натра поступающего из мерника 5. Требуемое по рецептуре число карбамида подается шнеком 1 в бункерную ёмкость 2. Сквозь данную емкость насосом 3 из смесителя 4 прокачивается формалин. Циркуляцию ведут до полного растворения карбамида. Температуру реакционной смеси поддерживают от 36 до 35 °С путем подачи воды в пара в змеевики, находящиеся внутри смесителя. Для обеспечения непрерывности процесса аппарат обслуживается двумя смесителями. Попеременно в одном из них готовится реакционная смесь, а в это время из другого она непрерывно подается насосом 15 в первый реактор 10 каскада для конденсации в щелочной среде. Щелочная конденсация проводится с включенным обратным холодильником 7 в присутствии водного раствора едкого натра, поступающего из мерника 6. Реакционная смесь непрерывно перемешивается 90 – 96° С. Реакционная масса находится в реакторе 10 в течение установленного режимом времени, регулируемого скоростью перетекания реакционной массы через реакторы каскада. Реакционная масса, прошедшая стадию щелочной конденсации в первом реакторе 10 с определенного его уровня; непрерывно перетекает во второй реактор 11 каскада, а этот же реактор, из мерника 8 издается слабый (около 1%) раствор серной или соляной кислоты, в присутствии которой реакционная масса проходит стадию кислотной конденсаций. Последняя ведется при непрерывном перемешивании с включенным обратным холодильником. Смола поступает на охлаждение до 60° С в три последовательно расположенных холодильника 13; а затем в реактор 12 для конденсации. Сюда же вводится дополнительная порция карбамида. Управляют технологическим процессом получения смолы с помощью приборов автоматического контроля и регулирования. Заключение В реферате описаны свойства и области применения карбамидо-формальдегидных смол, а также представлены способы получения, как сырья, так и самой смолы. Развитие производства карбамидо-формальдегидных смол довольно перспективно. Разнообразный характер применения этих смол объясняется их дешевизной и доступностью сырья, а технология изготовления их сравнительно проста. Широкое применение смол основано на наличии у них ряда важных технических свойств, например, они способны отверждаться как при нагреве, так и при комнатной температуре, они бесцветны и способны окрашиваться в любой цвет. Список литературы Доронин, Ю. Г. Синтетические смолы в деревообработке: справочник / Ю. Г. Доронин, М. М. Свиткина, С. Н. Мирошниченко. Москва: Лесная промышленость, 1979. 208 с. Шайбер, И. Химия и технология искусственных смол [Текст] / И. Шайбер; пер. с нем. Б. Н. Рутовского, науч. ред. Б. Н. Рутовского. Москва: Государственное научно-техническое издательство химической литературы, 1949. 594 с. Цфасман, А. Б. Аналитический контроль в производстве карбамидных смол / А. Б. Цфасман. Москва: Лесная промышленость, 1975. 128 с. Мингалеева Д.И. Выбор оптимальных условий синтеза карбамидоформальдегидных древесностружечных смол. дипл. работа. Тольяти.: ТГУ, каф. ТНВ, 18.03.01, 2019. 62 с. Перминова Д.А., Мальков В.С., Князев А.С., Дахнави Э.М. Разработка технологии модификации карбамидоформальдегидных смол // Вестник Казанского технологического университета. 2015. Т.18. №1. С.159-162. Глава 1. Исторические этапы развития промышленности полимерных материалов. Современное состояние полимерной промышленности в мире и на Украине // Харьковский политехнический институт. Центр новых информационных технологий. 26.02.2014. с. 8. [электронный ресурс] ГОСТ 14231-88 Смолы карбамидоформальдегидные. Технические условия (с Изменением N 1). Изд. офиц. Москва: ИПК Издательство стандартов, 2003. 36 с. Государственные стандарты. Желнорович В.А. Проект реактора для получения карбамидоформальдегидной смолы. дипл. работа. Томс.: НИТПУ, каф. ТНВ, 18.03.02, 2018. 169 с. Григорьев А.П., Федотова О.Я. Лабораторный практикум по технологии пластических смол. Учеб пособие для химико-технол. вузов. изд. 2-е, перераб. и доп. Москва: Высшая школа, 1977. 264с. Горловский Д.М., Альтшулер Л.Н., Кучерявый В.И. Технология карбамида. Ленинград: Химия, 1981. 320 с. 11. Э. Роффаэль, Выделение формальдегида из древесностружечных плит. Экология, Москва, 1991, С. 44-48. 12. Кисляк Г. А. Проект цеха производства формалина: Пояснительная записка к выпускной квалификационной работе. Томск: Томский политехнический университет, 2000. 304 с. 13. Брацыхин Е.А. Технология пластических масс: учебное пособие. Ленинград: Химия, 1974. 352 с. 14. Пик И.Ш., Азерский С.А. Технология пластических масс. Учебное пособие для проф.-техн. учебн. заведений. Москва: Высшая школа, 1975. 374 с. |