Зинин курсовая. Теоретические основы гидродинамических исследований скважин независимы от способа их эксплуатации

Скачать 276.64 Kb. Скачать 276.64 Kb.

|

Введение Контроль за работой глубинно-насосных скважин осуществляется глубинными исследованиями, динамометрированием скважин, отбором проб добываемой продукции. Исследования проводят при установившихся режимах с целью получения индикаторной линии и установления зависимости дебита от режимных параметров установки. По результатам исследований определяют параметры пласта и устанавливают режим работы скважины. Теоретические основы гидродинамических исследований скважин независимы от способа их эксплуатации. Технология исследований зависит от этого. Забойное давление можно определить либо с помощью глубинных манометров, либо по уровню жидкости с помощью эхолота. Малогабаритные скважинные манометры диаметром 22, 25 мм спускают в кольцевой зазор между НКТ и обсадной колонной на проволоке через отверстия в эксцентричной планшайбе, которая позволяет подвесить трубы со смещением от центра скважины для увеличения проходного сечения межтрубного пространства. В глубоких и искривленных скважинах возможны прихваты и обрывы проволоки. Для специальных исследований используются лифтовые скважинные манометры, спускаемые на НКТ. Часто скважины, оборудованные ШСН, исследуют с помощью эхолота-прибора для замера уровня в скважине. По положению уровней и по известной плотности жидкости в скважине определяют пластовое и забойное давление. Для измерения скорости звука недалеко от уровня жидкости на известном расстоянии от устья на трубах устанавливают репер-патрубок, подвешенный на муфте одной из труб и перекрывающий кольцевой зазор между обсадными и насосными трубами на 60,65 %. Для целей исследования дебит скважины можно менять либо изменением длины хода штока (изменением места сочленения шатуна с кривошипом перестановкой пальца шатуна на кривошипе), либо изменением числа качаний (смена диаметра шкива на валу электродвигателя привода СК). Цель работы: - описать общую характеристику Актанышского месторождения; - рассмотреть технику и технологию исследования скважин, оборудованных штанговыми скважинными насосами; - описать технику безопасности при исследовании скважины, оборудованной штанговыми насосами; - произвести исследование скважины Актанышского месторождения. 1 Общая характеристика Актанышского месторождения Актанышское нефтяное месторождение - в административном отношении находится на землях Актанышского района Татарстана и относится к Волго-Уральской нефтегазоносной провинции, с развитой инфраструктурой, обеспеченных энергетическими мощностями, рабочей силой, путями сообщения. Актанышское месторождение относится к сложным, насчитывая по разрезу два продуктивных горизонта, которые в свою очередь подразделяются на пласты и пропластки. Продуктивными отложениями являются терригенные пласты-коллекторы нижнего карбона (Н=1260-1280 м). На Актанышском месторождении выявлено пять залежей нефти, практически совпадающих в плане по продуктивным горизонтам и контролируемых небольшими куполовидными поднятиями, в ряде месторождений объединяющихся единой стратоизогипсой. Терригенные коллекторы, сложенные песчаниками и алевролитами, относятся к типу поровых, средне- и высокоемких, низко- и высокопроницаемых. Карбонатные коллекторы, сложенные известняками различных структурных разностей, относятся к типу трещинно-поровых, низко- и среднеемких, среднепроницаемых. Режим залежей упруго-водонапорный. Воды представляют высокоминерализованные рассолы (М=251 г/л) хлоркальциевого типа. Нефти девонских отложений относятся к типу сернистых, парафинистых, смолистых. Нефти каменноугольных отложений близки по составу и относятся к типу тяжелых, высокосернистых, парафинистых, высокосмолистых. По количеству запасов Актанышское месторождение относится к классу мелких. Месторождение открыто в 1960 году и введено в разработку в 1995 году. Его разработку начинало предприятие «Азнакаевскнефть» - одно из структурных подразделений компании «Татнефть». Сегодня добычу на месторождении, расположенном в 180 км от города Азнакаево в Актанышском районе Республики Татарстан, ведет «Малая нефтяная компания Татарстана». Таблица 1.1 – Геологические параметры месторождения

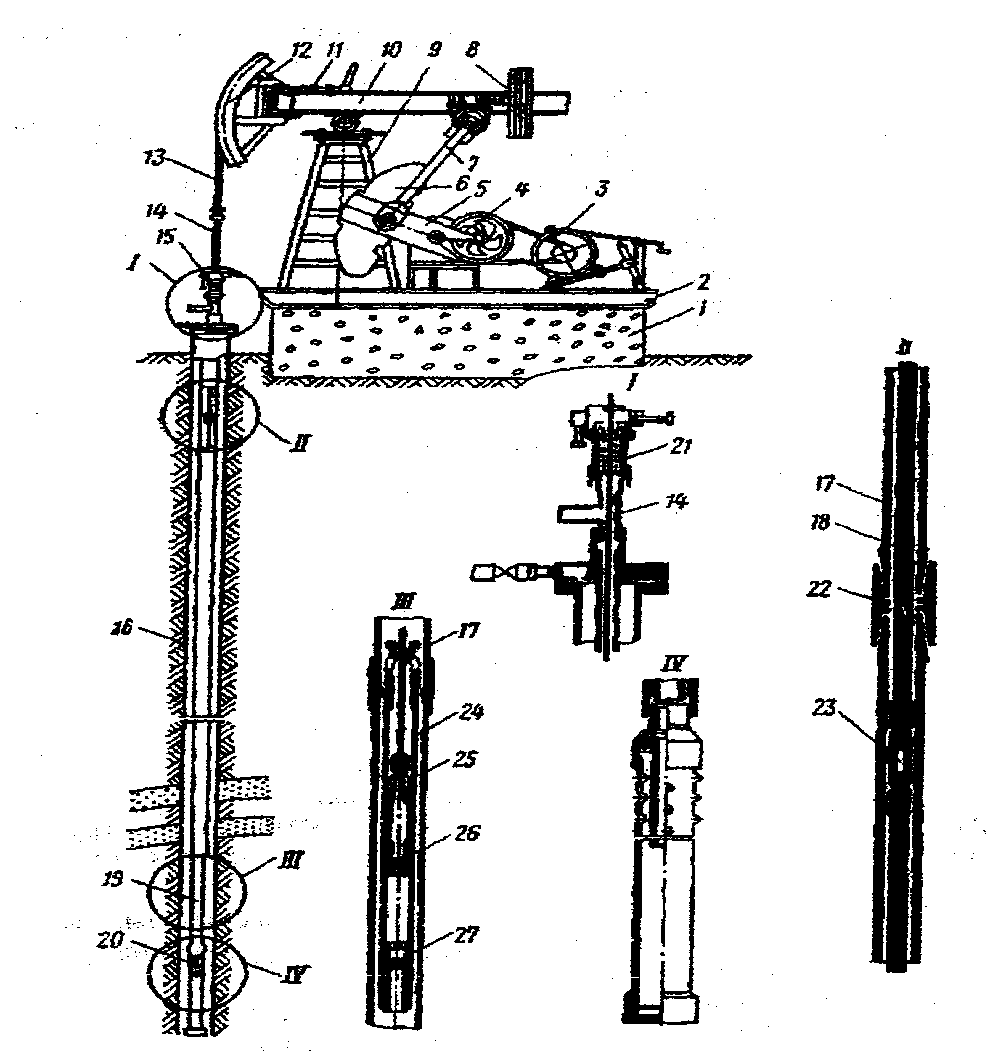

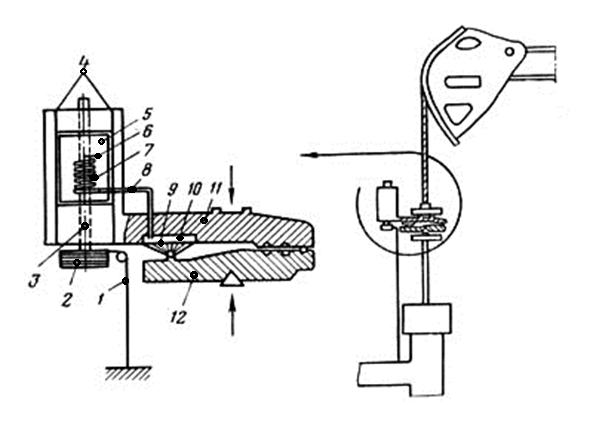

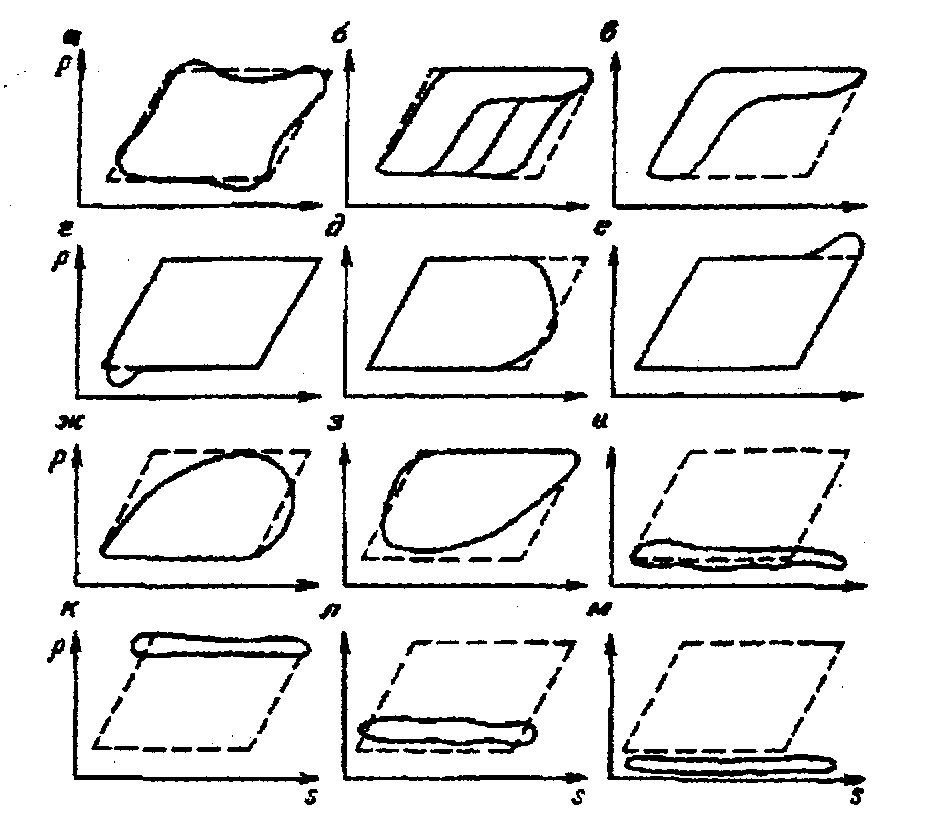

2 Исследование скважины Актанышского месторождения, оборудованной штанговым насосом 2.1 Текущее состояние разработки Актанышского месторождения Степень выработанности запасов нефти по объектам различна: наиболее выработан бобриковский - 43,4 % от НИЗ, текущая обводненность - 68,9%, средний дебит по нефти -8,9 т/сут, по жидкости -28,8 т/сут. Залежи тульского объекта разрабатываются единичными скважинами, отбор от НИЗ составляет - 3,8% , текущая обводненость -75,3%, средний дебит по нефти - 1,6 т/сут, по жидкости - 6,5 т/сут, на залежах турнейского объекта отобрано 3% от НИЗ, текущая обводненность -49,7%, средний дебит по нефти 2,6 т/сут, по жидкости- 5,1 т/сут. Залежи бобриковского и тульского горизонта практически полностью разбурены. Наиболее интенсивно разрабатывается бобриковский объект на Казкаевском и Канабовском поднятиях. Тульский и турнейский эксплуатируется единичными скважинами на естественном режиме. Суммарный отбор жидкости на 01.01.2019 г. составил 2825,6 тыс.т, в том числе нефти- 1361 тыс.т и воды 1464,6 тыс.т. Для компенсации отбора жидкости закачано 912,170 тыс. м3. Текущий коэффициент нефтеизвлечения достиг значений 0,082 при средней обводненности 51,8%. Среднегодовая обводненность - 68,7%. Пластовое давление в зоне отбора в 2018 г. в среднем составило: по тульскому - 8,4МПа, по бобриковскому - 10,8 МПа, по турнейскому - 7,8 МПа. Дефицит давления составляет по объектам соответственно 3,0, 1,6 и 4,2 МПа. По состоянию на 01.01.2019 год весь фонд составляет 74 скважин, в том числе в добывающем фонде - 62 (1скважина в бездействии), прочих - 5. Все добывающие скважины работают механизированным способом. Ликвидированный фонд составляет 15 скважин. 2.2 Схема ШСНУ Схема установки представлена на рисунке 2.1. В большинстве ШСНУ в качестве привода применяются балансирные станки-качалки, которые состоят из рамы 2, установленной на массивном фундаменте 1. На раме смонтирована стойка 9, на которой с помощью шарнира укреплен балансир 10, имеющий на одном конце головку 12, на другом - шарнир, соединяющий его с шатуном 7.  Рисунок 2.1 - Штанговая скважинная насосная установка 1 - фундамент; 2-рама; 3 - электродвигатель; 4- цилиндр; 5 - кривошип; 6,8- грузы; 7- шатун; 9- стойка; 10- балансир; 11 - механизм фиксации головки балансира; 12 -головка балансира; 13- канатная подвеска; 14 - полированная штанга; 15 - оборудование устья скважины; 16 - обсадная колонна; 17 - насосно-компрессорные трубы; 18 - колонна штанг; 19 - глубинный насос; 20 - газовый якорь; 21 - уплотнение полированной штанги; 22 - муфта трубная; 23 - муфта штанговая; 24 - цилиндр глубинного насоса; 25 - плунжер насоса; 26 - нагнетательный клапан; 27 - всасывающий клапан Шатун соединен с кривошипом 5, укрепленном на выходном валу редуктора. Входной вал редуктора посредством клиноременной передачи соединен с электродвигателем 3. Головка балансира соединена с колонных штанг с помощью канатной подвески 13. Устьевое оборудование предназначено для герметизации полированного штока 14 с помощью сальника 21, направления потока жидкости потребителю, подвешивания насосно-компрессорных труб, замера затрубного давления и проведения исследовательских работ в скважине. Колонна насосных штанг соединяет канатную подвеску насоса с плунжером глубинного, насоса. Колонна собирается из отдельных штанг 18. Штанги имеют длину по 8... 10 м, диаметр 16...25 мм и соединяются друг с другом посредством муфт 23. Первая, верхняя, штанга 14 имеет поверхность, обработанную по высокому классу чистоты, и называется полированной, иногда сальниковой, штангой. Колонна насосно-компрессорных труб служит для подъема пластовой жидкости на поверхность и соединяет устьевую арматуру с цилиндром глубинного насоса. Она составлена из труб 17 длиной по 8... 12 м, диаметром 38... 100 мм, соединенных трубными муфтами 22. В верхней части колонны установлен устьевой сальник, герметизирующий насосно-компрессорные трубы. Через сальник пропущена полированная штанга. Оборудование устья скважины имеет отвод, по которому откачиваемая жидкость направляется в промысловую сеть. Глубинный штанговый насос представляет собой насос одинарного действия. Он состоит из цилиндра 24, прикрепленного к колонне насосно-компрессорных труб, плунжера 25, соединенного с колонных штанг. Нагнетательный клапан 26 установлен на плунжере, а всасывающий 27 - в нижней части цилиндра. Ниже насоса при необходимости устанавливается газовый или песочный якорь. В нем газ и песок отделяются от пластовой жидкости. Газ направляется в затрубное пространство между насосно-компрессорной и обсадной колоннами, а песок осаждается в корпусе якоря. 2.3 Динамометрия Динамометрирование - это построение диаграммы, которая называется динамограмма. Динамограмма ШГН отображает нагрузку на полированный шток. Изменение нагрузки на полированном штоке за время одного полного цикла работы установки является результатом сложного взаимодействия большого числа различных факторов. При этом простейшая теоретическая динамограмма нормальной работы насоса получается при соблюдении следующих условий: - глубинный насос исправен и герметичен; - погружение насоса под динамический уровень равно нулю; - цилиндр насоса целиком заполняется дегазированной и несжимаемой жидкостью из скважины; - движение полированного штока происходит настолько медленно, что обуславливает полное отсутствие инерционных и динамических нагрузок; - силы трения в подземной части установки равны нулю.  Рисунок 2.2 - Динамограмма идеальной работы штангового скважинного насоса S0 – длина хода точки подвеса штанг, Sпл- длина хода плунжера, λ-деформация штанг и труб, Рж- вес столба жидкости над плунжером, Ршж- вес штанг жидкости Известны динамографы гидравлические, механические и электрические. На смену механическим и гидравлическим динамографом пришли электронные, в которых использовался микропроцессор для обработки данных, была энергонезависимая память для хранения зарегистрированных замеров. Круг вопросов, решаемых динамометрированием, довольно обширен. Анализ динамограммы позволяет получить свыше трех десятков различных параметров, описывающих состояние глубинно-насосного оборудования без его подъема. А при соответствующей обработке по динамограмме можно определить дебит скважины (по жидкости), давление на приеме насоса, коэффициент продуктивности, среднюю плотность газожидкостной смеси в трубах.  Рисунок 2.3 - Практические динамограммы работы глубинного насоса 1 - нормальная работа; 2 - прихват плунжера в нижней части цилиндра; 3- удар плунжера о приёмный клапан; 4- обрыв шланг; 5 - высокая посадка плунжера; 6 - естественное фонтанирование; 7 - полный выход из строя нагнетательной части; 8 -полный выход из строя приёмной части; 9 - отказ жидкости с газом. Пружинный механический – сила передаётся на пружину. В зависимости от назначения динамометра и направления приложения силы пружина при этом растягивается или сжимается. Возникающее значение упругой деформации пропорционально действующей силе. Рычажный механический – в этом случае действующая сила деформирует сам рычаг. Величина полученной деформации регистрируется. Подобные приборы нельзя назвать точными. К тому же точность измерений существенно меняется в связи с изменением внешних температур. Динамометры гидравлические. Работа указанного прибора построена на принципе перемещения жидкости, находящейся в цилиндре, вовне за счёт воздействия силы, подлежащей измерению. Вытесняемая жидкость по специальной трубке поступает к аппарату, регистрирующему её количество. Указанные приборы точнее механических аналогов, однако, существенно сложнее их в конструкционном плане, т.к. любая разгерметизация, либо неправильно выполненное дозирование жидкости, которая заправлена в прибор в процессе его изготовления, существенно сказывается на его точности  Рисунок 2.4 - Динамограф гидравлический 1 – шнур; 2 - шкив ходового вита; 3 – ходовой винт столика; 4 - направляющие салазки столика; 5 - бумажный бланк, прикрепляемый к столику; 6 - перо геликсной пружины; 7 - геликсная пружина; 8 - капиллярная трубка, соединяющая геликсную пружину с полостью силоизмерительной камеры – 9; 10 - нажимной диск; 11 - верхний рычаг силоизмерителыюй части; 12 - нижний рычаг силоизмерительной части 2.4 Эхометрия Одним из методов исследования глубинно-насосных скважин является эхометрия. По результатам эхометрии определяется уровень жидкости в затрубном пространстве скважины. Исследование производится с помощью эхолота – прибора для измерения положения уровня жидкости в скважине. В настоящее время применяются различные типы эхолотов, но принцип работы всех приборов идентичен. Широкое применение нашли эхолоты серии «Судос». Суть процесса измерения - эхолотирования заключается в следующем. В трубное пространство с помощью датчика импульса звуковой волны (пороховой хлопушки) посылается звуковой импульс. Звуковая волна, пройдя по стволу скважины, отражается от уровня жидкости, возвращается к устью скважины и улавливается кварцевым микрофоном. Микрофон соединен через усилитель с регистрирующим устройством, которое записывает все сигналы (исходящий и отраженный) на бумажной ленте в виде диаграммы. Лента перемещается с помощью лентопротяжного механизма с постоянной скоростью. Если известно время, прошедшее с момента посылки звукового импульса в скважину до момента прихода отраженного импульса, а также скорость распространения звуковой волны в газовой среде, уровень жидкости Hу можно определить по формуле: Hу = Vз.tу/2 (2.1) где Vз – скорость распространения звуковой волны; tу – время пробега волны от устья до уровня и обратно. Скорость распространения звуковой волны зависит от физических свойств газа, заполняющего скважину, температуры, давления и т.д. Поэтому при каждом измерении ее определяют косвенным путем по известному расстоянию до какой-либо точки. Межтрубное пространство скважин с этой целью оснащается специальными отражателями звуковых волн - реперами, расстояние от которых до устья скважины известно. Для получения достаточно отчетливого отраженного импульса репер должен перекрывать поперечное сечение колонны на 60-70%. Таким образом, если известно время прохождения звукового импульса от устья скважины до репера и обратно, скорость распространения волны в данной среде можно определить по формуле: Vз = 2.Нр/tр (2.2) где Нр – известное расстояние от источника звукового импульса до репера; tр – время прохождения звуковой волны от устья до репера и обратно. Зачастую для определения местоположения уровня жидкости применяют поправочные коэффициенты, учитывающие газовый фактор и затрубное давление скважины. Глубина расположения уровня жидкости в скважине определяется путем умножения поправочного коэффициента на расстояние между импульсами на эхограмме. Коэффициенты для определения уровня жидкости в скважине при газовом факторе 87 м3/м3 приведены в таблице 2.1. Таблица 2.1 - Коэффициенты для определения уровня жидкости в скважине

В современных эхолотах информация представлена в цифровом виде и значения уровней выводятся с учетом поправочных коэффициентов, что значительно упрощает выполнение работ по определению уровней, но требует высокой точности при настройке прибора. 2.5 Волнометрия При волонометрировании скважин применяют эхолоты, у которых вместо пороховой хлопушки имеется так называемый импульсатор. Назначение последнего – создание звуковой упругой волны в затрубном пространстве с помощью специального газовогозатвора. Упругая волна создается путем кратковременного стравливания газа из затрубного пространства в атмосферу через отверстия в импульсаторе. Первоначально метод волнометрирования был применен на Бакинских промыслах для определения уровней жидкости в затрубном пространстве компрессорных скважин. С 1962 года метод применяется в Туймазинских нефтяных промыслах для исследования на продуктивность скважин, оборудованных УЭЦН и УШГН. В условиях многих нефтяных промыслов давление в затрубном пространстве скважин достигает 5…6 МПа. Для исследования таких скважин эхолотами приходилось производить стравливание газа из затрубного пространства, так как пороховая хлопуша не приспособлена на высокое давление. И, кроме того, выстреливать в такую скважину при неисправном пламя гасителе и отсутствии специального пороха. Стравливание газа приводит к нарушению установившегося режима работы пласта и к образованию пены в затрубном пространстве. При наличии пены нельзя правильно определить коэффициент продуктивности , так как плотность смеси в затрубном пространстве меняется в строгих пределах. Для таких пределов строго зарекомендовал себя импульсатор – генератор упругих волн, создаваемых резким перепуском газа из затрубного пространства в атмосферу. При этом методе устройство подключается к электросети как обычно. Импульсатор присоединяется к затрубному пространству с помощью фланца или муфты на резьбе после задвижки или вентиля, установленного на затрубном пространстве. Кратковременное открытие газового затвора импульсатора создает в затрубном пространстве упругую волну сжатого газа, которая и записывается регистратором. Давление на забой скважины слагается из давления столба жидкости в ней, давление столба газа в затрубном пространстве. А также избыточного давления газа в затрубном пространстве. Поэтому одновременно с замером уровня жидкости в скважине по манометру определяется и давление газа в затрубном пространстве. Скорость движения звуковой волны существенно зависит от давления газа. В связи с этим на промыслах НГДУ «Туймазанефть» были проведены исследования по установлению зависимости между скоростью звука и давлением в затрубном пространстве. Для этого в скважину на штангах на заданную глубину спускали репер в виде кружка из толстой резины. Устье герметизировали. Время движения волны определяли по эхограмме. В результате этих исследований был построен график, который показывает, что при увеличении давления газа скорость движения звуковой волны возрастает по некоторой кривой в пределах примерно от 300 до 360м/с. 3 Расчёт давления на приеме насоса Расчет давления на приеме насоса можно выполнить, использовав динамограмму нормальной работы установки (рисунок 3.1). Установка спущена в вертикальную скважину.  Рисунок 3.1 - Динамограмма нормальной работы установки скважинного штангового насоса Нагрузка, действующая на колонну штанг при остановке головки балансира в нижней мертвой точке, определяется весом штанг в жидкости (смеси) Pw: Pнмт  (3.1) (3.1)где Рш- нагрузка отвеса штанг в воздухе, Н; рш, рсм- соответственно, плотность материала штанг ( рш = 7800 кг/м3) и смеси в НКТ, кг/м3. При остановке головки балансира в верхней мертвой точке нагрузка на штанги: Pвмт= Рш + рвн Fпл - рпнFпл (3.2) Откуда: Рпн=Рвн -  (3.3) (3.3)где рвн, рпн – соответственно давление на выкиде и на приеме насоса, Па; Fпл- площадь поперечного сечения плунжера, м2. Давление на выкиде насоса: рвн= рсмg Нн+ рy (3.4) где Нн – глубина спуска насоса, м; ру- давление на устье скважины, Па. Рвн=ршgHн  (3.5) (3.5)Рпн= ршgHн  (3.6) (3.6) Таким образом, выражение можно использовать для расчета давления на приеме насоса, работающего в вертикальной скважине. При работе скважинного штангового насоса в наклонно-направленной скважине (при углах отклонения вертикали  ) линии нагрузки в НМТ соответствуют: ) линии нагрузки в НМТ соответствуют:Рнмт= рш  (3.7) (3.7)где а- угол отклонения скважины от вертикали, градус. Давление на выкиде насоса: Рвн=ршgHcosa  (3.8) (3.8)А давление на приеме насоса: Рпн= рш gH cos a + Ру -  (3.9) (3.9)Вертикальная скважина эксплуатируется установкой штангового насоса, спущенного на глубину Нн= 1200м. Диаметр плунжера насоса Dпл = 43мм. Давление на устье скважины ру= 0,42 МПа. При расшифровке динамограммы получено: Рнмт = 26777 Н, Рвмт = 35667 Н. Нагрузка от веса штанг в воздухе Рш = 29430 Н, рш = 7800 кг/м3. Рассчитать давление на выкиде и приеме. Рассчитываем давление на выкиде насоса: Рвн = 7800 9,81 1200  Вычисляем давление на приеме: Рпн = 8,7 -  = 8,7 – 612,68 10-4 = 2,57 МПа = 8,7 – 612,68 10-4 = 2,57 МПаТаким образом давление у приема штангового скважинного насоса равно 2,57 МПа. 4 Организационная часть 4.1 Техника безопасности при исследовании скважины Периодичность и объем исследований эксплуатационных скважин устанавливается на основании утвержденных регламентов, разработанных в соответствии с проектом разработки данного месторождения. Исследование разведочных и эксплуатационных скважин в случае отсутствия утилизации жидкого продукта запрещается. Устье скважины оборудуется запорной арматурой и сальниковым устройством для герметизации штока. Обвязка устья скважины должна позволять смену набивки сальника полированного штока при наличии давления в скважине, замер устьевого давления и температуры. До начала ремонтных работ или перед осмотром оборудования периодически работающей скважины с автоматическим, дистанционным или ручным пуском электродвигатель должен отключаться, контргруз должен быть опущен в нижнее положение и заблокирован тормозным устройством, а на пусковом устройстве вывешен плакат: "Не включать, работают люди". На скважинах с автоматическим и дистанционным управлением станков-качалок вблизи пускового устройства на видном месте должны быть укреплены плакаты с надписью: "Внимание! Пуск автоматический". Кривошипно-шатунный механизм станка-качалки, площадка для обслуживания электропривода и пускового устройства должны быть окрашены и иметь ограждения. Системы замера дебита, пуска, остановки скважины должны иметь выход на диспетчерский пункт. Станок-качалка должен быть установлен так, чтобы исключалось соприкосновение движущихся частей с фундаментом или грунтом. Для обслуживания тормоза станка-качалки устраивается площадка с ограждением. При крайнем нижнем положении головки балансира расстояние между траверсой подвески сальникового штока и устьевым сальником должно быть не менее 20 см. Кондуктор (техническая колонна) должен быть связан с рамой станка-качалки не менее чем двумя заземляющими стальными проводниками, приваренными в разных местах к кондуктору (технической колонне) и раме. Сечение прямоугольного проводника должно быть не менее 48 мм2, толщина стенок угловой стали не менее 4 мм, диаметр круглых заземлителей - 10 мм. Заземляющие проводники, соединяющие раму станка-качалки с кондуктором (технической колонной), должны быть заглублены в землю не менее чем на 0,5 м. В качестве заземляющих проводников может применяться сталь: круглая, полосовая, угловая или другого профиля. Применение для этих целей стального каната не допускается. Соединения заземляющих проводников должны быть доступны для осмотра. 4.2 Противопожарные мероприятия На каждом предприятии необходимо иметь данные о показателях пожаровзрывоопасности веществ и материалов, применяемых в технологических процессах. Параметры режима работы технологического оборудования, связанного с применением горючих газов, сжиженных горючих газов, легковоспламеняющихся жидкостей, а также с наличием взрывопожароопасной пыли, обеспечивает взрывопожаробезопасность технологического процесса. На приборах контроля и регулирования обозначают допустимые области взрывопожаробезопасных параметров работы технологического оборудования. При отклонении одного или нескольких взрывоопасных параметров от допустимых пределов приборы контроля и регулирования подают предупредительные и аварийные сигналы. Для каждого резервуара устанавливается максимальный предел заполнения. Схема обвязки трубопровода предусматривает, как правило, возможность выключения неисправного оборудования из технологического процесса и обеспечивает аварийный слив. Основное и вспомогательное технологическое оборудование предприятия защищает от статического электричества. Работы на взрывопожароопасных технологических объектах выполняется инструментом, исключающим образование искр. Оборудование линейной части магистральных нефтепродуктопроводов, а также их ограждение содержат в исправном состоянии, а растительность в пределах ограждения систематически удаляют. Сооружения защиты от разлива нефтепродуктов, своевременно ремонтируется, очищаются от нефтепродукта и отложений. Помещения насосных станций должны быть оснащены газоанализаторами взрывоопасных концентраций, а при их отсутствии на объекте устанавливают порядок отбора и контроля проб. Устанавливают постоянный контроль за герметичность резервуаров и их оборудование. Люки, служащие для замеров уровня и отбора проб из резервуаров, имеют герметичные крышки. С внутренней стороны люки снабжают кольцами из металла, исключающего образование искр. Перед розжигом огневой печи трубопроводы подачи топлива ко всем неработающим форсункам отглушаются. Зажигать форсунки огневой печи без предварительной продувки камеры сгорания и дымовой трубы водяным паром запрещают. Продувку следует вести не менее 15 минут после появления пара из дымовой трубы. Для отогрева трубопроводов и узлов задвижек применяют пар, горячую воду или песок, а затем также электроподогрев во взрывозащищенном исполнении. Сети эвакуационного освещения и систем пожарной автоматики присоединяются независимым от основной сети источникам питания или автоматически переключаются при отключении основных источников. Здания, сооружения и открытые производственные установки в зависимости от назначения, класса взрывоопасных и пожарных зон, среднегодовой продолжительности гроз в районе их расположения и ожидаемого количества поражений молнией обеспечивают молниезащитных зданий и сооружений и настоящих правил. 4.3 Охрана недр и окружающей среды Все мероприятия по охране окружающей среды должны быть направлены на предотвращение загрязнения земли, поверхностных и подземных вод буровыми растворами, химреактивами, нефтепродуктами, минерализованными водами. На рассматриваемом месторождении значительное внимание уделяется мероприятиям по охране недр и окружающей среды. Общий комплекс мероприятий составляет гигантский список, остановимся только на основных: - контроль за состоянием подземных вод; - замеры газовоздушной среды на объектах нефтедобычи, для охраны атмосферного воздуха; - контроль за техническим состоянием объектов нефтедобычи, подготовки и транспорта нефти, предотвращение аварий; - отбор проб с водоёмов содержание радионуклидов, для контроля радиационной обстановки; - контроль за состоянием малых рек, для охраны водоёмов; - поддержка работоспособного состояния гидрозатворов на реках и ручьях; - закачка (утилизация) пластовой воды, для поддержания пластового давления; - использование ингибиторов коррозии для обработки сточных вод, для сокращения порывов; - согласование проекта и начало строительства специального хранилища для захоронения грунта загрязненного радионуклидами, для утилизации загрязнённого грунта; - капитальный ремонт нефтепроводов, в том числе с эмалированным покрытием для предотвращения прорывов; - обустройство в обваловках промысловых объектах водосливных устройств, для спуска незагрязнённых ливневых вод и предотвращения промыва обваловок, для предотвращения прорывов; - проверка готовности аварийных средств для ликвидации последствий аварий и строительства гидрозатворов, для предотвращения попаданий загрязнений; - рекультивация земель, для охраны земли; - контроль за состоянием площадок скважин при проведении ремонтных работ, для охраны земель. Заключение В данном курсовом проекте рассмотрено исследование скважины Актанышского месторождения, оборудованной штанговым насосом. Описана общая характеристика Актанышского месторождения. Рассмотрены схема ШСНУ и ее принцип действия, методы исследования скважин (динамометрия, эхометрия и волнометрия). В расчетной части произведена обработка результатов исследования скважин, эксплуатируемых штанговыми насосами. В работе описаны техника безопасности, противопожарные мероприятия, охрана недр и окружающей среды при исследовании скважины Актанышского месторождения. В графической части выполнены чертежи: динамометр гидравлический; динамограмма. Список используемых источников 1. Агабеков В. Е. Нефть и газ. Добыча, комплексная переработка и использование: учеб. для вузов. – М.: БГТУ, 2018. 2. Арбузов В.Н. Эксплуатация нефтяных и газовых скважин: учеб. для вузов. – Томск: ТПУ, 2017. 3. Абдулин Ф.С. Добыча нефти и газа: учеб. для вузов. – М.: Недра, 2017. 4. Булатов А.И. Нефтегазопромысловая энциклопедия: учеб. для вузов. – Краснодар: Просвещение-Юг, 2018. 5. Крец В.Г., Шадрина А.В. Основы нефтегазового дела: учеб. для вузов. - Томск: ТПУ, 2017. 6. Мищенко И. Т. Скважинная добыча нефти: учебное пособие для вузов. – М.: Нефть и газ, 2016. 7. Кудинов В. И. Основы нефтегазопромыслового дела: учеб. для вузов. - Москва-Ижевск: Институт компьютерных исследований, 2018. 8. Муравьев В. М. Эксплуатация нефтяных и газовых скважин: учебное пособие для вузов. – М.: Недра, 2017. 9. https://ru.wikipedia.org 10. http://dic.academic.ru  | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||