Методика ЭК. Методика проведения контроля диэлектричекой сплошности изоляции внешней поверхости трубопроводов. Типовая технологическая карта (ттк) производство работ по закрытой (бестраншейной) прокладке трубопроводов в стальных защитных кожухах (футлярах) под автомобильными дорогами методом горизонтального бурения

Скачать 0.5 Mb. Скачать 0.5 Mb.

|

|

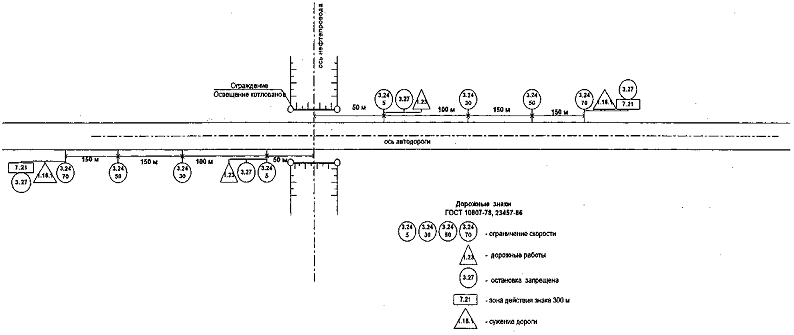

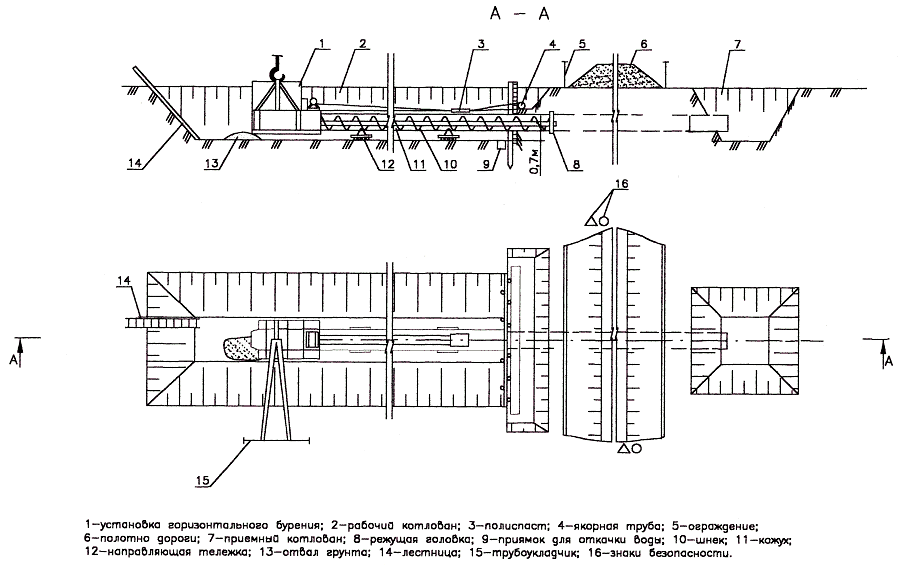

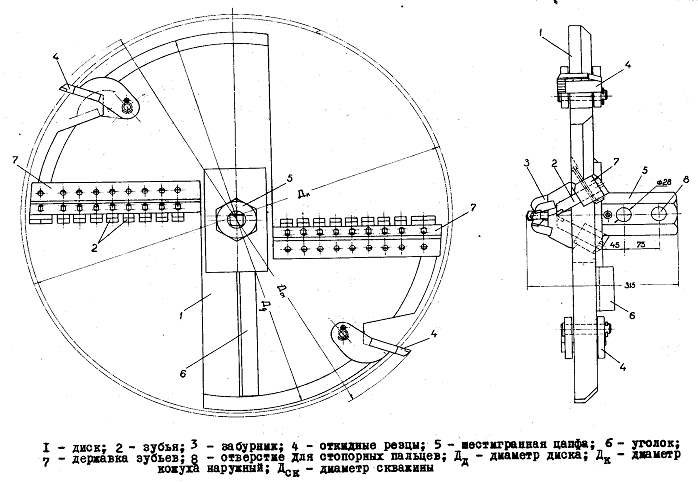

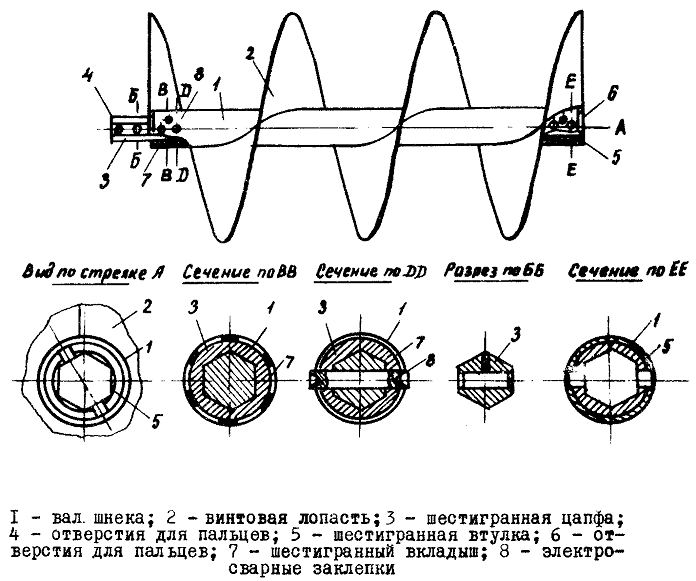

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА (ТТК) ПРОИЗВОДСТВО РАБОТ ПО ЗАКРЫТОЙ (БЕСТРАНШЕЙНОЙ) ПРОКЛАДКЕ ТРУБОПРОВОДОВ В СТАЛЬНЫХ ЗАЩИТНЫХ КОЖУХАХ (ФУТЛЯРАХ) ПОД АВТОМОБИЛЬНЫМИ ДОРОГАМИ МЕТОДОМ ГОРИЗОНТАЛЬНОГО БУРЕНИЯ 1. ОБЛАСТЬ ПРИМЕНЕНИЯ 1.1. Типовая технологическая карта составлена на производства работ по закрытой (бестраншейной) прокладке трубопровода Д 1.2. Типовые технологические карты предназначены для использования при разработке проектов производства работ (ППР), проектов организации строительства (ПОС), другой организационно-технологической документации, а также с целью ознакомления рабочих и инженерно-технических работников с правилами производства работ. 1.3. На базе типовых технологических карт (ТТК) в составе ППР (как обязательные составляющие проекта производства работ) разрабатываются рабочие технологические карты на выполнение отдельных видов работ. 1.4. Все технологические карты разрабатываются по рабочим чертежам проекта и регламентируют средства технологического обеспечения, правила выполнения технологических процессов при возведении, реконструкции зданий и сооружений. 1.5. Нормативной базой для разработки технологических карт являются: СНиП, СН, СП, ГЭСН-2001 ЕНиР, производственные нормы расхода материалов, местные прогрессивные нормы и расценки, нормы затрат труда, нормы расхода материально-технических ресурсов. 1.6. Применение ТТК способствует улучшению организации производства, повышению производительности труда и его научной организации, снижению себестоимости, улучшению качества и сокращению продолжительностистроительства, безопасному выполнению работ, организации ритмичной работы, рациональному использованию трудовых ресурсов и машин, а также сокращению сроков разработки ППР и унификации технологических решений. 1.7. Карты рассматриваются и утверждаются в составе ППР руководителем Генеральной подряднойстроительно-монтажной организации, по согласованию с организацией Заказчика, Технического надзора Заказчика и организациями, в ведении которых находится эксплуатация данной дороги. 1.8. Цель создания представленной типовой технологической карты дать рекомендуемую схему технологического процесса по закрытой (бестраншейной) прокладке трубопровода в стальном кожухе (футляре) методом горизонтального бурения, состав и содержание ТТК, примеры заполнения необходимых таблиц. При привязке типовой технологической карты к конкретному объекту и условиям строительства уточняются схемы производства, объемы работ, затраты труда, средства механизации, материалы, оборудование, и т.п. 1.9. Технология прокладки защитного кожуха методом горизонтального бурения основана на сочетании трех одновременно протекающих процессов: резания грунта, транспортирования разработанного грунта из забоя скважины и продавливание защитного кожуха в горизонтальную скважину. Горизонтальное бурение предусматривает опережающую разработку грунта в забое с устройством скважины в грунте большего диаметра, чем прокладываемая труба. Этим способом можно устраивать подземные переходы трубопроводов диаметром защитного кожуха от 325 до 1720 мм на длину 40-70 м, при скорости проходки 1,5-19,0 м/час в грунтах до IV группы. Принцип действия установки горизонтального бурения УГБ-1621 основан на следующем: - механической разработке грунта режущей головкой; - сухом непрерывном транспортировании грунта из забоя шнеком; - совмещение процесса бурения с прокладкой трубы-кожуха; - бурение скважины диаметром Д 1.10. Выбор способа прокладки труб кожухов (футляров) зависит от диаметра и длины перехода, физико-механических свойств и гидрогеологических условий разрабатываемых грунтов и определяется по результатам инженерно-геологических изысканий, которые должны обеспечить комплексное изучение инженерно-геологических условий района (участка дороги) проектируемого строительства перехода, дать прогноз возможных изменений инженерно-геологических условий в сфере взаимодействия проектируемых объектов с геологической средой. Изыскания должны быть выполнены таким образом, чтобы были изучены все разновидности грунтов, встречающиеся на площадке строительства в пределах исследуемой толщи, и общее количество данных для каждого инженерно-геологического элемента было достаточно для их статистической обработки в соответствии с ГОСТ 20522-96. Наилучшие грунтовые условия применения - в песчаных и глинистых грунтах. Технологию прокладки защитного кожуха методом горизонтального бурения не рекомендуется использовать в водонасыщенных и сыпучих грунтах во избежание "утечки" грунта через полость защитного кожуха, в результате чего может произойти разрушение дорожной насыпи. 1.11. Технический отчет по результатам инженерно-геологических изысканий для проектирования подземного закрытого перехода должен содержать: - схематический план перехода с указанием поперечных и продольных граничных осей, расположения скважин, точек зондирования, мест испытания грунтов, опытных работ, линий профилей; - геолого-литологическое описание строительной площадки и инженерно-геологические разрезы, привязанные к оси перехода; - сведения о нормативных и расчетных характеристиках грунтов каждого инженерно-геологического элемента активной зоны; - сведения о максимальной глубине промерзания грунтов в месте перехода; - характеристику гидрогеологических условий, включая данные о количестве и положении горизонтов подземных вод, источниках их питания, связи с ближайшими водоемами, направлении потоков, мест разгрузки, степени агрессивности подземных вод, характере их агрессивности - природной или в результате инфильтрации в грунт производственных или сточных вод, прогноз изменения уровней подземных вод в процессе эксплуатации здания; - материалы лабораторных, полевых исследований грунтов и опытных работ; - рекомендации по антикоррозийной защите кожуха (футляра). Все характеристики грунтов должны приводиться в отчете с учетом прогноза возможных изменений (в процессестроительства перехода и эксплуатации трубопровода) инженерно-геологических и гидрогеологических условий в полосе отвода. 1.12. Инженерно-геологические изыскания для строительства должны выполняться в порядке, установленном действующими законодательными и нормативными актами Российской Федерации, субъектов Российской Федерации, в соответствии с требованиями СНиП 11-02-96 "Инженерные изыскания для строительства. Основные положения", СП 11-105-97 "Инженерно-геологические изыскания для строительства". 1.13. Все работы по закрытой (бестраншейной) прокладке трубопровода в стальном защитном кожухе (футляре) под автомобильной дорогой методом горизонтального бурения осуществляют в соответствии с требованиями действующих нормативных документов: СНиП 11-02-96 "Инженерные изыскания для строительства. Основные положения"; СП 11-105-97 "Инженерно-геологические изыскания для строительства"; СП 109-34-97 "Свод правил по сооружению переходов под автомобильными и железными дорогами"; СНиП III-42-80* "Правила производства и приемки работ. Магистральные трубопроводы"; СНиП 3.02.01-87 "Земляные сооружения, основания и фундаменты". СНиП 2.05.06-85* "Магистральные трубопроводы". 2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ 2.1. В соответствии со СНиП 3.01.01-85* "Организация строительного производства" до начала выполнениястроительно-монтажных (в том числе подготовительных) работ на объекте Генподрядчик обязан получить в установленном порядке разрешение на строительство перехода у организации, эксплуатирующей данную дорогу. После этого получить разрешение у Заказчика на производство работ с указанием точного места пересечения дороги. Выполнение работ без указанного разрешения запрещается. Строительная организация должна вести Журнал производства работ по каждому переходу 2.2. Выполнению работ по сооружению перехода предшествует комплекс организационно-подготовительных мероприятий: - назначение ответственного лица за качественное и безопасное производство работ; - получение производственно-технической документации; - получение разрешения на производство работ у организации, эксплуатирующей дорогу; - инструктаж по технике безопасности и производственной санитарии; - сооружение подъездов к месту производства работ и планирование монтажной площадки; - срезка слоя растительного грунта в местах устройства рабочего и приемного котлованов; - установка передвижных вагончиков для хранения инструментов и бытовых нужд; - подготовка мест для складирования материалов, инвентаря, и др. необходимого оборудования; - геодезическая разбивка оси перехода с оформлением акта со схемами расположения знаков; - ограждение зоны строительства предупредительными знаками, освещенными в ночное время; - обеспечение связью для оперативно-диспетчерского управления производством работ; - обеспечение строительной площадки противопожарным инвентарем и средствами сигнализации; - составить акт готовности объекта к производству работ; - расстановка дорожных знаков в зоне производства работ. 2.3. До начала производства работ по строительству перехода на автодороге должны быть установлены дорожные знаки по ГОСТ Р 52289-2004 и ГОСТ Р 52290-2004 на расстоянии:

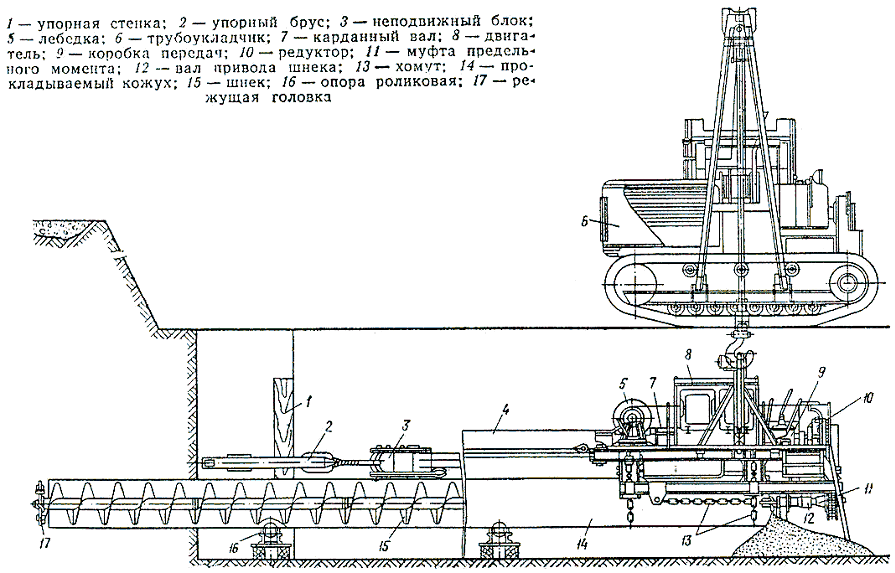

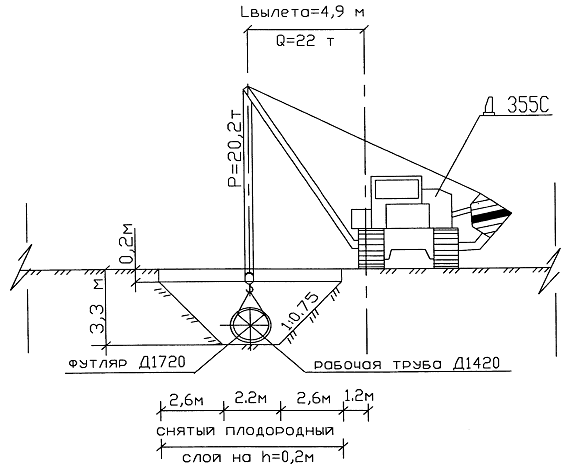

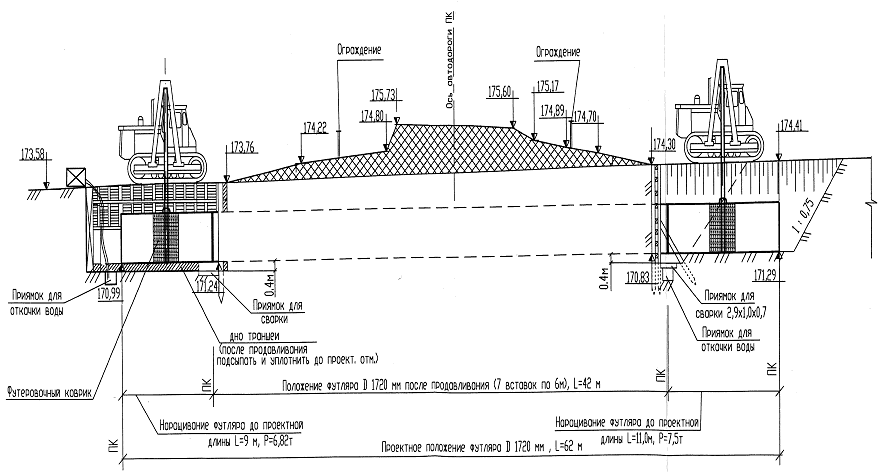

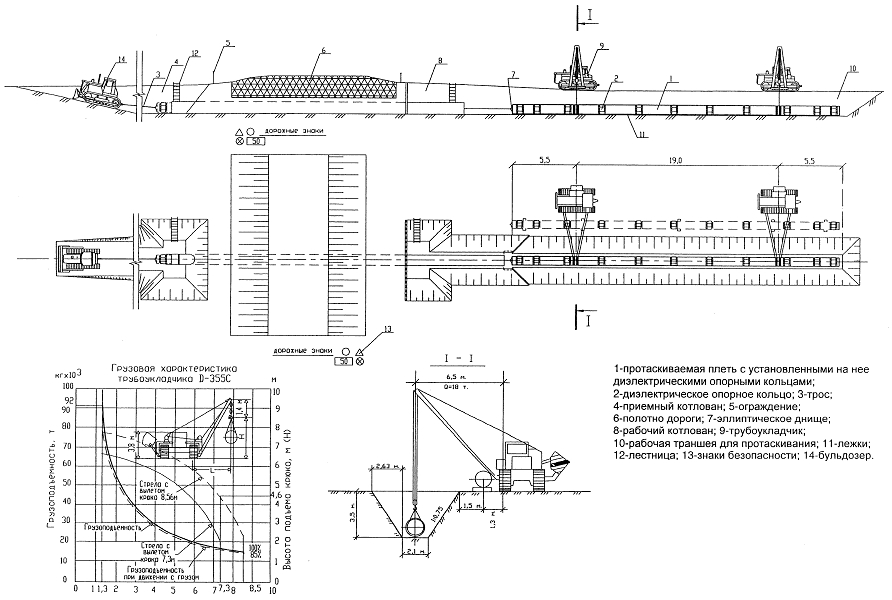

По окончании строительства перехода знак 3.27 - остановка запрещена на расстоянии 175 м от оси трубопровода, устанавливает владелец дороги по требованию организации, эксплуатирующей данный трубопровод, и по согласованию с органами ГИБДД РФ.  Рис.1. Расстановка дорожных знаков при сооружении перехода под автодорогой закрытым способом 2.4. Строительство перехода под автомобильной дорогой представляет комплекс специальных строительных и монтажных работ, который включает в себя: - изготовление узлов и деталей перехода; - прокладку защитного кожуха (футляра); - оснастку трубной плети опорными элементами; - протаскивание трубной плети в защитный кожух (футляр); - заделка концов кожуха манжетами. 2.5. Строительно-монтажные работы по устройству подземного перехода могут быть разделены на три этапа: I этап. Подготовка участка и земляные работы. II этап. Прокладка защитного кожуха (футляра) под дорогой. III этап. Протаскивание рабочей плети трубопровода в защитный кожух. 2.5.1. Первый этап включает следующие операции: - геодезическую разбивку места перехода и установку предупредительных знаков; - планировка участка по обе стороны дороги; - разработка одноковшовым экскаватором рабочего и приемного котлованов; 2.5.2. Второй этап включает следующие операции: - подготовка установки и элементов сборного защитного кожуха к монтажу; - монтаж буровой установки; - прокладка защитного кожуха под насыпью дороги; - демонтаж буровой установки. 2.5.3. Третий этап включает следующие операции: - сборка рабочей плети трубопровода на монтажной площадке; - проверка и изоляция сварных стыков рабочей плети; - предварительное гидравлическое испытание рабочей плети (при необходимости); - протаскивание рабочей плети в защитный кожух; - заделка концов футляра манжетами; - обратная засыпка траншеи. 2.6. Работы по строительству перехода начинают с геодезической разбивки места перехода. В начале определяется местоположение трубопровода с выносом и привязкой его оси к постоянным ориентирам. Намечают границы рабочего и приемного котлованов с закреплением обносками, на которых укрепляют планки, показывающие глубины котлованов. Столбы обносок закапывают в грунт на глубину не менее 0,7 м и не ближе 0,7 м от края котлована. Разбивают поперечную траншею. Размеры котлованов определяют в зависимости от грунтовых условий, конструкций машин, установок и оборудования для бестраншейной прокладки, применяемых в каждом конкретном случае. Размеченную под котлованы территорию планируют бульдозером для придания ей горизонтальной поверхности. 2.7. Котлованы отрывают одноковшовым экскаватором с удалением грунта в отвал. Примерные размеры рабочего котлована при различной глубине заложения защитного кожуха равны по длине 10-12 м и ширине 3-5 м. Длина рабочего котлована должна быть на 8-12 м больше длины проталкиваемого звена защитного кожуха, ширина по верху на 1,5-2,0 м больше ширины машины, а по низу на 1,0-1,5 м больше наружного диаметра кожуха. Глубина котлована должна быть на 0,7-1,0 м ниже проектной отметки низа кожуха. В конце рабочего котлована отрывается поперечная траншея шириной 1,0-1,5 м и длиной 7,0-10 м, которая вместе с рабочим котлованом образует форму буквы "Т". Стенки рабочего котлована выполняются с откосами. Поперечную траншею укрепляют деревянными брусьями или шпалами, на которые опирается упорный брус (якорь), для крепления неподвижного блока полиспаста. На дне рабочего котлована устанавливают роликовые опорные тележки, поддерживающие кожух и обеспечивающие сохранение заданного направления проходки. По другую сторону дороги отрывается приемный котлован длиной 6,0-8,0 м для выхода кожуха приема и демонтажа режущей головки и шнека. Ширина приемного котлована по низу на 1,0-1,5 м больше диаметра кожуха; глубина котлована на 0,3-0,5 м ниже проектной отметки укладки кожуха. 2.8. Для спуска и подъема рабочих в котлованы устанавливают инвентарные лестницы. Готовые котлованы предъявляют представителям Заказчика для освидетельствования и получения разрешения на дальнейшее выполнение работ. 2.9. После выполнения работ приемке-сдаче котлована, приступают к работам второго этапа. 2.10. Монтаж установки ГБ-1621 производится в рабочем котловане. Установка состоит из следующих узлов: сварной рамы; двигателя внутреннего сгорания с коробкой передач и двухскоростной коробкой отбора мощности; редуктора; вала привода шнека с муфтой предельного момента; коробки передач и механизма выключения привода лебедки; самой лебедки; шнека; режущей головки и системы подачи полиспаста. Рама машины представляет собой сварную конструкцию, на которой смонтированы силовой агрегат, трансмиссия и лебедка машины. В нижней части рамы прикреплены сменные башмаки для установки машины на трубы разных диаметров. Рабочие органы состоят из режущей головки с диаметром 1660 мм и шнекового транспортера. Редуктор - двухступенчатый с цилиндрическими косозубыми шестернями. При помощи редуктора осуществляется основное снижение скорости вращения звездочки цепной передачи вала привода шнека. Вал привода шнека смонтирован внизу рамы машины на двух роликовых сферических подшипниках, размещенных в стальных корпусах подшипников. Передний конец вала соединяется со шнеком переходной муфтой, на которой смонтирована крыльчатка для отбрасывания грунта, поступающего в рабочий котлован из кожуха. Подвижный блок полиспаста смонтирован впереди машины на ее раме. Неподвижный блок размещается в рабочем котловане и закрепляется за якорь в поперечной траншее. Неподвижный блок расчитан на тяговое усилие 30-50 тс.  Рис.2. Схема котлованов для сооружения перехода методом горизонтального бурения  Рис.3. Режущая головка типа УГБ  Рис.4. Секция шнека УГБ 2.11. Прокладка кожуха производится в следующем порядке. На берме рабочего котлована из труб Д К готовому защитному кожуху впереди каждого опорного башмака машины приварить по два упора. В подготовленный кожух при помощи крана-трубоукладчика D355С-з "Комацу" заталкивают шнек с установленной на его конце режущей головкой. Передний конец шнека должен выступать из кожуха на 15-20 см, а задний - на 30-40 см. Затем при помощи двух кранов-трубоукдадчиков такой же марки собранный кожух опускают в рабочий котлован на опорные тележки. На задний конец кожуха устанавливают машину УГБ-1621 и закрепляют ее стяжными цепями. В поперечную траншею укладывают якорь и на нем закрепляют неподвижный блок полиспаста. После запасовки канатов и проверки правильности монтажа установка готова к работе.  Рис.5. Схема установки УГБ - 1621 смонтированной в рабочем котловане  Рис.6. Разрез поперек траншеи  Рис.7. Грузовые характеристики крана-трубоукладчика D355С-з 2.12. До начала бурения скважины и прокладке защитного кожуха следует запустить и опробовать работу установки и всех механизмов на холостом ходу. Бурение скважин и прокладка защитных кожухов производится следующим образом. После включения первой передачи коробки передач, соединенной с двигателем, приводится во вращение редуктор и вал привода шнека. Вал привода вращает шнек и режущую головку, которая своими зубъями срезает стружку грунта, толщина которой зависит от числа оборотов шнека и величины подачи, создаваемой лебедкой через систему блоков. Срезанная стружка грунта подхватывается выступающей из трубы-кожуха частью винтовой лопасти шнека и продвигается шнеком по кожуху до его второго конца, где грунт высыпается на дно котлована. Откидные резцы режущей головки срезают грунт по диаметру несколько большему, чем диаметр кожуха, благодаря чему обеспечивается серпообразный зазор между сводом скважины и верхней образующей (щелыгой) кожуха. Усилие подачи, создаваемое лебедкой, идет на преодоление сил трения между кожухом и грунтом. Сопротивление вращению шнека с режущей головкой создает реактивный момент, который стремится опрокинуть машину. Поэтому установка УГБ-1621 работает совместно с краном-трубоукладчиком, который поддерживает ее во время работы; удерживает машину и кожух от поворота в сторону тем самым воспринимая опрокидывающий момент. Кран-трубоукладчик перемещается по спланированной бровке траншеи со скоростью, равной скорости продвижения трубы кожуха. В процессе бурения горизонтальной скважины с прокладкой защитного кожуха необходимо вручную очищать узлы и агрегаты буровой установки от извлеченного грунта. Бурение производится на длину горизонтального бурения, установленную рабочим проектом, до выхода фрезерной головки и переднего конца кожуха в приемный котлован. 2.13. По окончанию бурения необходимо произвести демонтаж установки горизонтального бурения в порядке обратном ее монтажу. До начала работ по разборке и демонтажу установки следует: - извлечь из полости защитного кожуха остатки разбуренного грунта; - очистить буровую машины, опорные тележки и плиты от извлеченного грунта; - установить в приемном котловане стеллажи у торца кожуха для укладки секций шнека. Работы по демонтажу установки производят в следующей последовательности: - отсоединение установки от защитного кожуха и перемещение ее на площадку складирования; - подъем и перемещение якоря на площадку складирования; - демонтаж шнекового транспортера; - подъем опорных плит и тележек, перемещение их на площадку складирования. 2.14. Сборку и сварку стыков звеньев защитного кожуха производят при помощи наружного центратора ЦЗ 141А переделанного для ДУ 1720 мм сразу на на всю проектную длину перехода до начала бурения. При этом исключаются перерывы, связанные с постепенным наращиванием защитного кожуха. После прокладки защитного кожуха на длину закрытого участка необходимо произвести наращивание кожуха до проектного положения с двух сторон. Для этого разрабатываются две траншеи шириной по дну 2,2 м с откосами 1:0,85. Сварку кожуха производят в траншее из приямка размером 1,0х2,9х0,5 м. Сваренный кожух укладывается на проектные отметки. Разработанные траншеи используют для дальнейшей прокладки трубопровода, выполнив в ней предварительную подсыпку и уплотнение грунта до проектных отметок низа трубы. 2.15. До начала работ по протаскиванию рабочей плети в защитный кожух следует: - осуществить сборку и сварку труб ДУ 1420 мм в рабочую плеть; - произвести изоляцию стыков рабочей плети термоусаживающими манжетами ТЕРМА - 1420; - провести предварительное гидравлическое испытание рабочей плети; - очистить внутреннюю полость защитного кожуха от грунта и других посторонних предметов; - нарастить защитный кожух до проектных размеров;  Рис.8. Наращивание защитного кожуха (футляра) - оснащение рабочей плети диэлектрическими опорно-направляющими и технологическими кольцами (Спейсер 1420 ТУ 51-19-2000). Для защиты изоляции трубопровода в местах установки Спейсеров, трубопровод обернуть в три слоя лентой "ПОЛИЛЕН - ОБ" (ТУ 2245-004-01297859-99). Расход - 3,0 м  Рис.9. Защитный кожух ДУ 1720 со Спейсерами 1420 - приварить к обоим концам защитного кожуха фланцы с отверстиями, пропустить через отверстия металлические трубы Д - соединить рабочий и преемный котлованы с разработанной траншеей магистрального трубопровода; - опустить на дно траншеи и рабочего котлована и установить в проектное положение технологические опоры, предусмотренные проектом. 2.16. Протаскивание рабочей плети трубопровода в защитный кожух производится двумя кранами-трубоукладчиками и бульдозером. Работы по протаскиванию рабочей плети трубопровода в защитный кожух выполняются в следующей последовательности: - опуск плети кранами-трубоукладчиками с помощью мягких полотенец ПМ-1428 в рабочую траншею на технологические опоры; - приварка сферических заглушек на концы рабочей плети; - протаскивание стального троса в защитный кожух и закрепление его на заглушке рабочей плети при помощи серьги, присоединение другого конца троса к бульдозеру; - подъем плети и ввод ее головного участка в защитный кожух с соблюдением их полной соосности; - протаскивание рабочей плети в защитный кожух. Протаскивание осуществляют совместной работой трубоукладчиков и бульдозера и продолжают до полного выхода головной части плети из защитного кожуха на необходимую длину, отцепляют стальной трос, срезают заглушки и убирают со дна траншеи технологические опоры;  Рис. 10. Схема протаскивания рабочей плети трубопровода в защитный кожух - заделка концов кожуха термоусаживающими манжетами ПМТД 1420х1720. Для обеспечения полного прилегания манжеты к поверхностям трубопровода и кожуха (герметизация межтрубного пространства) трубопровод и кожух необходимо обернуть слоем защитной ленты "ПОЛИЛЕН - ОБ". Расход ленты - 6,5х2=13 м - демонтаж опорных технологических колец Спейсеров; - засыпка котлованов и траншей бульдозером. Обратную засыпку котлованов в местах расположения манжет необходимо выполнять с особой тщательностью, не допуская их повреждения. |