Условные обозначения Введение

Скачать 1.19 Mb. Скачать 1.19 Mb.

|

1 2 Содержание Условные обозначения…………………………………………………………....2 Введение………………………………………………………………...…………3 Исходные данные…………………………………………………………………4

4.Расчет ступени центробежного насоса ………………………………………36 4.1 Определение частоты вращения…………………………. ………………..36 4.2 Определение полного КПД…………………………………………………37 4.3 Определение диаметров вала и ступицы …………………………………..37 4.4 Определение диаметров входа и начала лопастей………………………...38 4.5 Определение начальной ширины лопастей ……………………………….38 4.6 Определение начального угла наклона лопастей …………………………38 4.7 Определение конечного угла наклона лопастей ………………………….39 4.8 Определение внешнего диаметра колеса…………………………………..39 4.9 Определение конечной ширины лопасти и количества лопаток…………39 4.10 Уточнение коэффициентов ………………………………………………..40 4.11 Уточнение углов наклона лопастей……………………………………….40 4.12 Уточнение внешнего диаметра рабочего колеса…………………………40 4.13 Уточнение конечной ширины и количества ……………………………..41 4.14 Расчет рабочего колеса на кавитацию…………………………………….41 5. Заключение ……………………………………………………………………45 7. Список использованной литературы………………………………………...46 Условные обозначения  мощность; мощность; окружной КПД; окружной КПД; работа на окружности; работа на окружности; массовый расход; массовый расход; частота вращения; частота вращения; степень реактивности; степень реактивности; температура; температура; давление; давление; плотность; плотность; энтальпия; энтальпия; энтропия; энтропия; скорость звука; скорость звука; абсолютная, относительная и окружная скорости; абсолютная, относительная и окружная скорости; направление потока в абсолютном и относительном движении; направление потока в абсолютном и относительном движении; газовая постоянная; газовая постоянная; показатель адиабаты; показатель адиабаты; теплоперепад; теплоперепад;РЛ – рабочая лопатка; СЛ – сопловая лопатка. Введение Газодинамический расчет ступени входит в состав комплекса проектировочных расчетов многоступенчатых паровых и газовых турбин. В данной работе используется методика расчета ступени по заданным параметрам рабочего тела, перед и за ступенью определяется ее располагаемый теплоперепад, а диаметр ступени определяется из условия оптимальности указанного располагаемого теплоперепада для проектируемой ступени. Расчет состоит из трех частей: 1.Газодинамический расчет ступени по среднему диаметру; 2.Газодинамический расчет ступени с учетом закона закрутки; 3.Выбор профилей и расчет их характеристик. Для упрощения расчетов пренебрегаем зависимостью теплоемкости рабочего тела от температуры (что допустимо в пределах ступени). В качестве рабочего тела принят идеальный газ со следующими свойствами: - показатель адиабаты газов k=1,33; - газовая постоянная  Исходные данные Ро=1,1 МПа - давление рабочего тела перед ступенью; То= 1123 К - температура рабочего тела перед ступенью; со=120 м/с - скорость рабочего тела на входе в сопла; Р2= 0,95 МПа - давление рабочего тела за ступенью; G = 55 кг/с - расход рабочего тела; n = 5500 об/мин- частота вращения ротора турбины; Закон закрутки – “закон постоянства циркуляции скорости”.

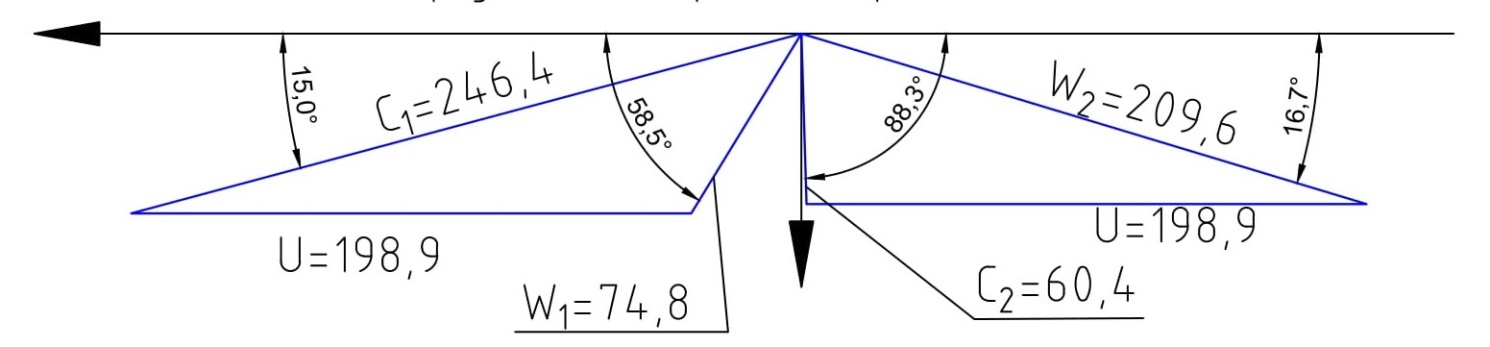

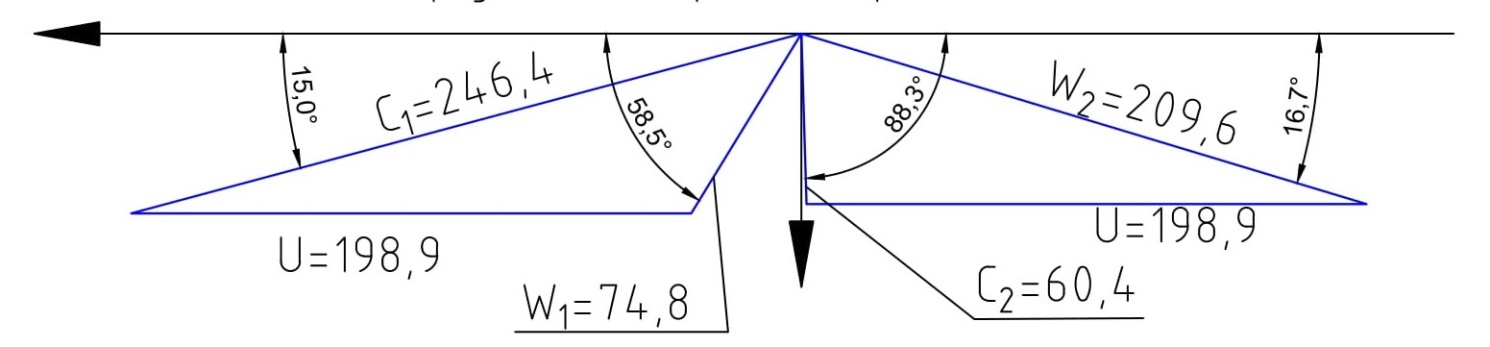

Цель расчета по среднему диаметру состоит в определении основных геометрических размеров ступени, предварительной оценке ее мощности и КПД, построении хода процесса расширения рабочего тела в h,S- диаграмме. Расчет является предварительным, так как: - параметры рабочего тела на входе принимаются постоянными по высоте ступени; - потери оцениваются по коэффициентам скорости, которые принимаются в первом приближении из известного диапазона. 1.1. Полные параметры (параметры торможения) газа по состоянию перед ступенью: 1.1.1. Скорость звука  , , = = 1.1.2. Число Маха  , , 1.1.3. Полная температура рабочего тела  , , К К1.1.4. Полное давление рабочего тела  , , МПа МПа1.1.5.Теплоёмкость газа.  , , 1.1.6. Энтальпия рабочего тела по полным параметрам   1.1.7. Температура рабочего тела в конце изоэнтропийного процесса расширения от точки  до точки 2t’(рис. 1.1) до точки 2t’(рис. 1.1) , ,  К К1.1.8. Полный располагаемый теплоперепад  , , Для дальнейших расчетов принимаем значения ряда параметров на среднем диаметре: 1.1.9. Коэффициент скорости сопел  ; ;1.1.10. Коэффициент скорости рабочих каналов  ; ;1.1.11. Угол выхода потока рабочего тела из сопел  ; ;1.1.12. Степень реактивности турбины  . .1.1.13. Полный располагаемыйтеплоперепад в соплах:  , , 1.1.14. Статическая температура рабочего тела за соплами в конце адиабатического расширения от точки 0’ до точки 1t (см. рис. 1.1):  , , К К1.1.15. Энтальпия рабочего тела за соплами в конце адиабатического расширения от точки  до точки 1t: до точки 1t:  1.1.16. Статическое давление рабочего тела за соплами:  , , МПа МПа1.1.17.Действительная статическая температура рабочего тела за соплами при расширении:  , , К К1.1.18. Плотность рабочего тела по параметрам за соплами:  , , 1.1.19. Фиктивная скорость рабочего тела в ступени:  = =  , , 1.1.20. Абсолютная скорость рабочего тела на выходе из сопел:  , , 1.1.21. Оптимальное значение характеристического коэффициента ступени:  , , 1.1.22. Окружная скорость на среднем диаметре:  , , 1.1.23. Средний диаметр ступени:  , , мм мм1.1.24. Высота сопловой лопатки:  , , мм мм1.1.25.Веерность ступени  1.2.1. Проверка правильности выбора степени реактивности ступени на среднем диаметре заключается в оценке величины степени реактивности в корневом сечении  при принятой реактивности при принятой реактивности  на среднем диаметре для обобщенного закона закрутки: на среднем диаметре для обобщенного закона закрутки: , ,где m =  - для закона постоянства угла выхода рабочего тела из сопел; - для закона постоянства угла выхода рабочего тела из сопел; Выбранная мною степень реактивности является следствием выполнения обязательного условия соотношения углов  и и  1.2.2.Относительная скорость рабочего тела на входе в рабочее колесо:  , , 1.2.3. Угол входа рабочего тела на рабочее колесо в относительном движении:  , , 1.2.4. По величинам  , ,  , , , ,  , , строим входной треугольник скоростей для среднего сечения (рис.1.2) строим входной треугольник скоростей для среднего сечения (рис.1.2) Масштаб: 1мм:4м/с Рис. 1.2. Треугольники скоростей ступени на среднем диаметре 1.2.5. Полные параметры рабочего тела по состоянию за соплами (перед рабочими лопатками): 1.2.6. Скорость звука:  , , 1.2.7. Число маха по абсолютной скорости:  , , 1.2.8. Число маха по относительной скорости:  , , 1.2.9.Полная температура рабочего тела в абсолютном движении:  , , К К1.2.10. Полное давление рабочего тела в абсолютном движении:  , , МПа. МПа.1.2.11.Полная температура рабочего тела в относительном движении:  , , К. К.1.2.12. Полное давление рабочего тела в относительном движении:  , , МПа. МПа.1.2.13.Температура рабочего тела за рабочими лопатками (за ступенью)в изоэнтропийном (теоретическом) процессе расширения:  , , К К1.2.14. Действительная температура рабочего тела за рабочими лопатками в реальном процессе расширения:  , , К К1.2.15. Плотность рабочего тела по параметрам за рабочими лопатками:  , , 1.2.16.Располагаемый теплоперепад в рабочих лопатках:  , , Проверка выполнения условия  ≈ ≈ , , 1.2.17. Энтальпия рабочего тела за рабочими лопатками в изоэнтропийном процессе расширения:   1.2.18. Относительная скорость выхода рабочего тела из рабочих каналов  , , 1.3.1. Геометрические параметры рабочих лопаток (см.рис. 1.3. Эскиз проточной части турбины). 1.3.2.Перекрыша рабочими лопатками сопловых лопаток:  = 1,8 + 0,06 = 1,8 + 0,06 , ,  мм мм1.3.3.Распределение общей перекрыши ступени между корневой и периферийной перекрышами:  = = мм, мм, = = мм. мм.1.3.4. Высота рабочей лопатки:  , , мм мм1.3.5. Средний диаметр рабочей решётки:  , , мм мм1.3.6. Корневой диаметр рабочей решетки:   мм мм1.3.7.Угол выхода потока из рабочих каналов в относительном движении:  , , Проверка отношения:   1.3.8. Скорость выхода газа из ступени:  , , 1.3.9.Угол выхода газа из ступени:  , , 1.3.10.По величинам  , ,  , , , ,  и и  строим выходной треугольник скоростей для среднего сечения (рис.1.2.). строим выходной треугольник скоростей для среднего сечения (рис.1.2.). Масштаб: 1мм:4м/с Рис. 1.4. Треугольники скоростей ступени на среднем диаметре 1.3.11.Работа на окружности ступени:  , ,     1.3.12. Мощность, вырабатываемая ступенью:  , , МВт. МВт.1.3.13.Относительный лопаточный КПД: Для изолированной и последней ступени многоступенчатой турбины, за которыми энергия с выходной скоростью теряется Коэффициент использования энергии газа принимаем  =0. =0. , , Полные параметры рабочего тела по состоянию за ступенью: 1.3.14. Скорость звука:  , , 1.3.15.Число Маха по относительной скорости:  , , 1.3.16. Число Маха по скорости выхода рабочего тела из ступени:  , , 1.3.17. Полная температура рабочего тела в относительном движении:  , , К К1.3.18. Полное давление рабочего тела в относительном движении:  , , МПа. МПа.1.3.19. Полная температура рабочего в абсолютном движении:  , , К К1.3.20. Использованный теплоперепад:  , , Потери энергии в ступени: 1.3.21. Потеря в соплах:  = =  , , 1.3.22.Потеря в рабочих каналах:  = = , , 1.3.23. Потеря с выходной скоростью:  , , 1.3.24. Контроль величины использованного теплоперепада:   Изменение энтропии: 1.3.25. Процесс в соплах:  , , 1.3.26. Процесс в рабочих каналах  , , Определение геометрических параметров, которые не были ранее рассчитаны:      2.Газодинамический расчет ступени с учетом закона закрутки Исходные данные для этой части расчетов служат: - закон закрутки ступени - геометрические размеры ступени - параметры ступени, рассчитанные на среднем диаметре 2.1. Предварительные расчеты: 2.1.1. Радиус корневого сечения:  , , мм. мм.2.1.2. Радиус периферийного сечения:  , , мм мм

, ,

, , 2.1.5. Дальнейший расчет проведем по таблице 2.1. Газодинамический расчет ступени с учетом закона закрутки Таблица 2.1

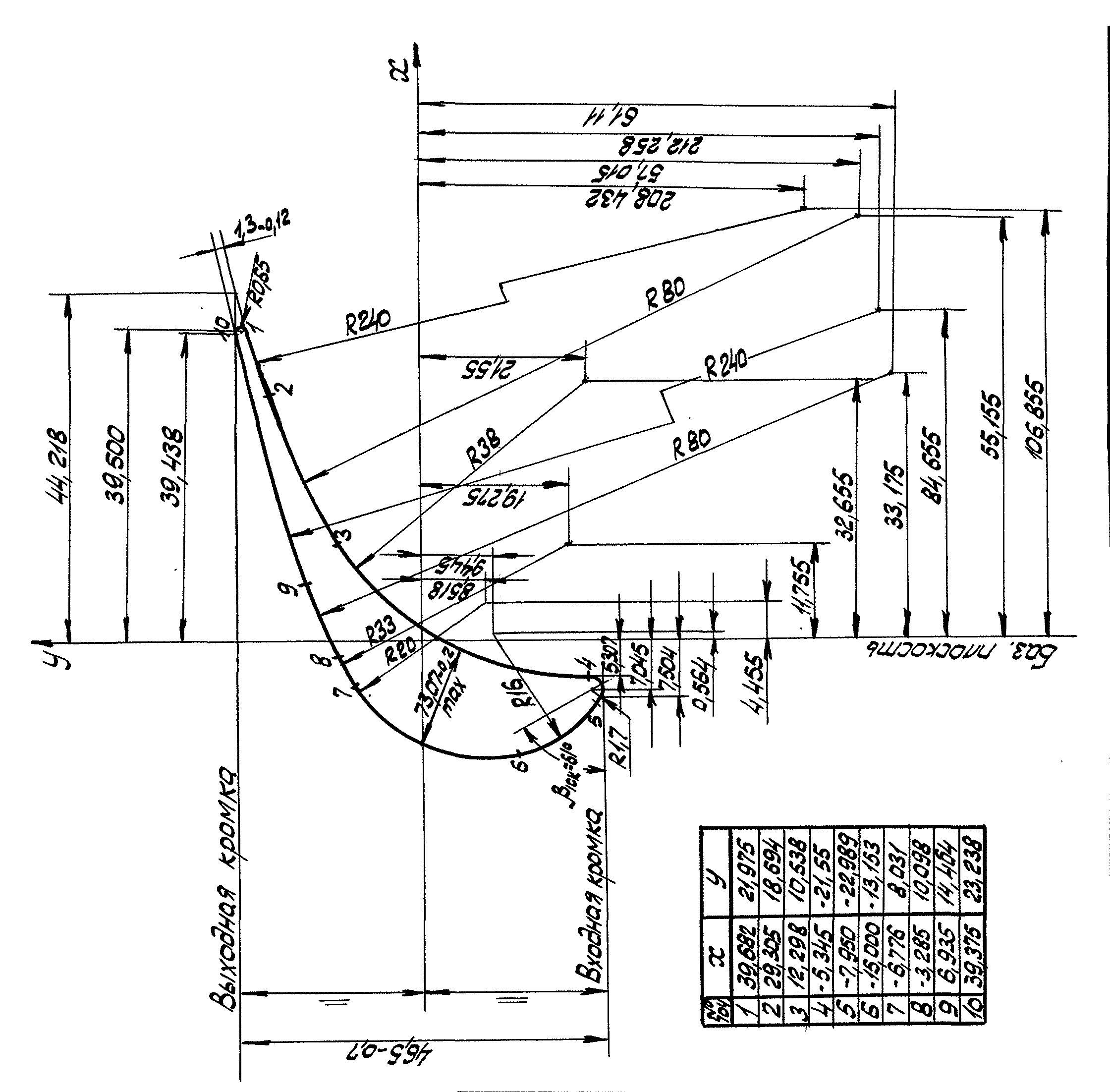

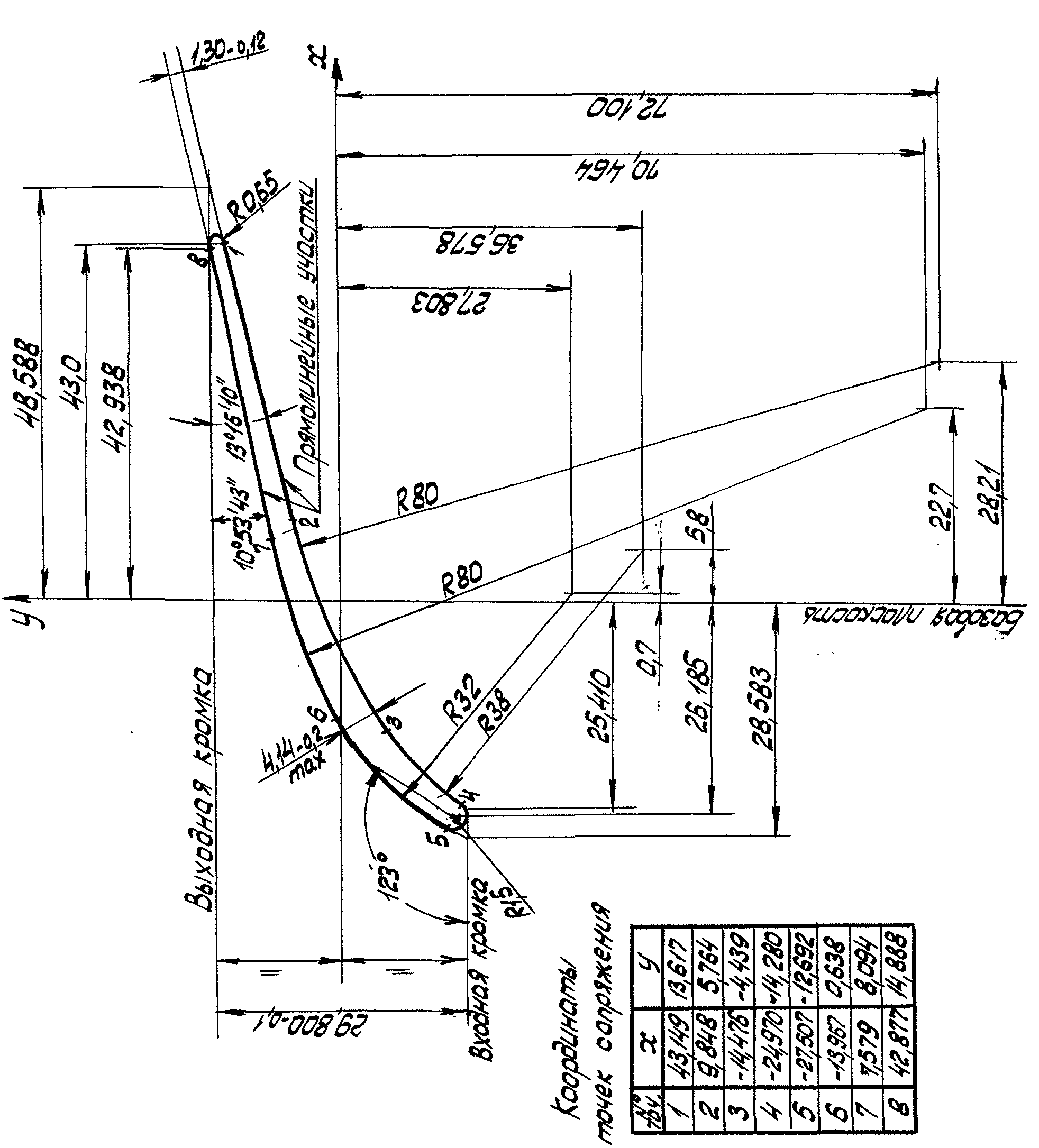

Рис.2.2. Изменение скоростей по Рис.2.3. Изменение углов потока по высоте ступени по высоте ступени Рис.2.4. Изменение давлений по Рис.2.5. Изменение температур по высоте ступени высоте ступени Рис.2.6. Изменение теплоперепадов Рис.2.7. Изменение потерь По высоте ступени кинетической энергии по высоте ступени Рис. 2.8. Изменение степени реактивности и относительного лопаточного КПД по высоте ступени 3. Выбор типоразмера профилей уточнение их размеров и характеристик В настоящее время профилирование лопаток «с нуля» - относительно редко встречающееся явление: требуется долгая и дорогостоящая доводка спроектированной таким методом лопатки. Наиболее распространен метод проектирования, когда лопатка строится на основании отработанных, т. н. нормализованных, профилей, а затем на основания численного моделирования выбранные профили модифицируются с целью достижения максимальной эффективности. В рамках настоящей работы выполняется только подбор профиля лопатки по данным газодинамического расчета. Типоразмер профиля сопловой решетки выбирается по Атласу профилей [2] в зависимости от углов   , ,  и числа Маха и числа Маха  для сопловой лопатки и в зависимости от углов для сопловой лопатки и в зависимости от углов  , ,  и числа Маха и числа Маха  для рабочей лопатки. для рабочей лопатки.Таблица 3.2 Расчет геометрических характеристик лопаток

Рис 3.7 Нормированный профиль Р-60-15А  Рис 3.8 Нормированный профиль Р-125-15А 4. Расчет центробежного насоса Спроектировать насос, развивающий в оптимальном режиме напор H, м и подачу Q, м3⁄с. 1 2 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

(

( )

)

;

; ) или f(

) или f( ;

; ) [2]

) [2]

-

- (

( -

- )

)

+

+ (

( +

+ )

)