ВКР сварка меди. В современном мире большое количество различных конструкционных изделий изготавливаются из разнообразных материалов и место сварки таких изделий играет важную роль, одним из таких материалов является медь

Скачать 2.54 Mb. Скачать 2.54 Mb.

|

|

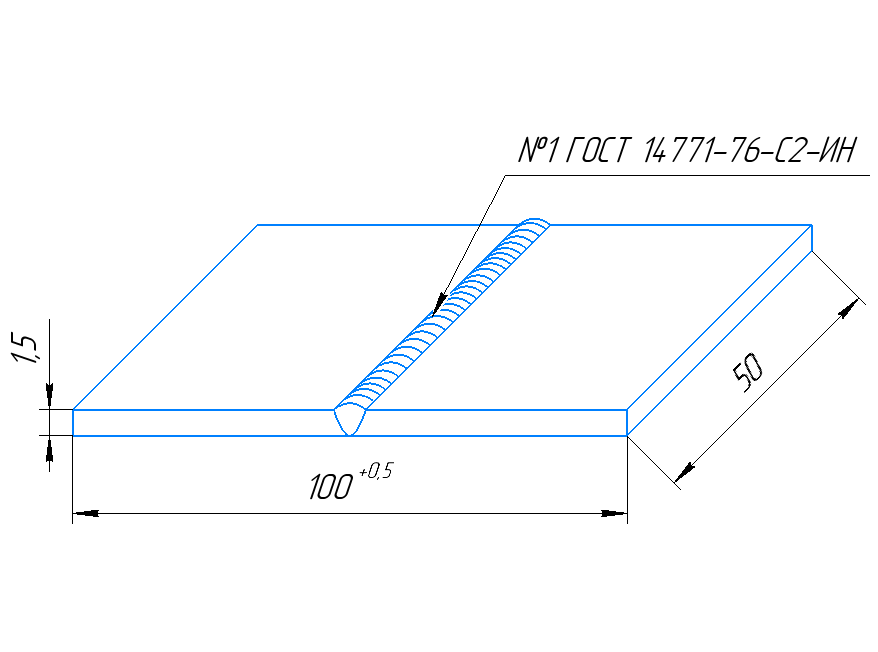

Введение В современном мире большое количество различных конструкционных изделий изготавливаются из разнообразных материалов и место сварки таких изделий играет важную роль, одним из таких материалов является медь. Машиностроение, химическая, медицинская, электротехническая и строительная промышленность являются наиболее типичными сферами использования конструкционных изделий из меди и её сплавов. Сфера применения меди зависит от её уникальных особенностей. Так же существует огромное количество способов сварки меди и её сплавов. Но важным критерием для любого способа сварки меди является её свариваемость. Когда оценивают данный критерий, важно помнить, что у меди есть существенные отличия от большинства конструкционных материалов. Например, у меди более высокая теплопроводность, также у данного металла коэффициент теплового расширения значительно выше, как и величина усадки при затвердевании. К сожалению, медь и ее сплавы обладают и негативными особенностями, которые повышают пористость и образуют кристаллизационные трещины, что ведёт к активному поглощению газов. Яркими примерами таких газов являются кислород и водород. Эта особенность негативная, так как данные газы понижают технологические и прочностные характеристики. Именно поэтому в современной промышленности, предъявляются высокие требования к умениям и квалификации сварщика. Но также не меньшее внимание обращают на используемые материалы. Таким образом, технология сварки должна обеспечивать сохранение геометрических форм и размеров конструкции и основных свойств материала, ведь от правильной разработки технологии зависит не только срок эксплуатации изделия, но и безопасность жизни людей [1]. В отношении меди и медных сплавов малой толщины наибольшую популярность возымел такой метод сварки, как аргонодуговая сварка неплавящимся электродом. Но данный метод не является универсальным, т.к. его производительность уступает другим разновидностям сварки. В данной работе рассмотрим данный способ сварки подробнее. Целью данной работы является разработка технологии сборки и сварки медных пластин из меди марки М1 с геометрическими параметрами 50х50 мм и толщиной 1,5 мм. Основываясь на цели исследования, ставлю перед собой следующие задачи: Подготовить теоретический материал по описанию особенностей меди и её сплавов; Сравнить существующие способы сварки и выбрать наиболее эффективный способ для моего проекта; Выбрать режимы сварки наиболее подходящие к выбранному способу сварки; Описать технологию сборки и сварки медных пластин; Рассчитать технико-экономические показатели сварки медных пластин. Предоставить маршрутную, операционную карты, а также карту эскизов для выбранной технологии сварки медных пластин толщиной 1,5мм. Обзор литературы. 1.1 Основные свойства меди и её сплавов В настоящее время сварка меди толщиной 1,5 мм является весьма востребованной. Конструкции из данного металла могут применятся в машиностроении, химической и электрической промышленности. Так медь используют в транспортировке жидкостей и газов, отводе тепла и электротехнике. Продукт может отличаться формой и предназначением. Именно поэтому важно знать основные свойства меди и её сплавов, чтобы получившийся сварной шов отвечал всем предъявляемым к нему параметрам. Общепризнанным критерием оценки чистоты меди является ГОСТ 859-2014. Именно его используют в промышленности, чтобы выбрать ту или иную марку меди для производства. Но для понимания всех процессов связанных с медью недостаточно знать только её чистоту, также важно знать и химические и физико-механические свойства данного металла. Медь не обладает полиморфизмом, а все фазовые переходы происходят из-за изменений агрегатного состояния. Температура плавления меди 1083С, а удельная теплота плавления равна 48,7 кал/ч. Теплоемкость меди 0,09 кал/(гС) и практически не зависит от температуры металла. Коэффициент теплопроводности меди λ=0,923 кал/(cм·c·С) и зависит от температуры металла. Летучесть меди не значительна, но при повышении температуры летучесть повышается, что создаёт негативный эффект при сварке данного металла. Поэтому необходимо проявить особое внимание к проветриванию помещения и вентиляции сварочных постов. Удельное электрическое сопротивление меди 1,682 мкОм·см, но при повышении температуры сопротивление возрастает. Например, у жидкой меди в точке плавления удельное электрическое сопротивление в 2 раза больше, чем у твёрдой меди. Что касается физических и механических свойств, то у меди их значения могут резко измениться в том случае, если в металл добавить примеси даже в небольших объёмах. Таблица 1 – Физико-механические свойства меди

После того, как были рассмотрены химические, физические и механические свойства, важно более подробно рассмотреть свариваемость данного металла. 1.2 Свариваемость меди Медь и её сплавы сваривают с использованием самых различных способов сварки, начиная от обычной РДС и заканчивая термокомпрессионной сваркой. Но какими бы разнообразными и сложными данные способы сварки не являлись, у большинства из них есть определённые черты и особенности, о которых и пойдёт речь в данной главе. Как уже упоминалось ранее, медь при обычных температурах является инертным металлом, но как только медь начинают нагревать, то она вступает в реакцию с различными элементами. Например, существуют такие элементы при взаимодействии с которыми получается взрывчатое. Но также и существуют такие элементы, с которыми медь не реагирует. Одним из таких элементов является азот. Важно упомянуть и взаимодействие меди с кислородом. Растворимость кислорода и некоторых других элементов в жидкой меди приводит к довольно сложным диаграммам плавкости. Также не последнюю роль играет фазовое состояние меди, что приводит к изменению химического сродства металла. Для примера приведена диаграмма плавкости системы медь-кислород на рисунке 1.  Рисунок 1 – Диаграмма плавкости системы медь-кислород: а – общий вид диаграммы; б – верхний левый угол. Взаимодействие меди и её сплавов с водородом может привести к образованию трещин, что, в свою очередь, понижает качество сварных соединений из меди и её сплавов. Продуктом реакции атомарного водорода с медью является гидрид меди. Данный гидрид имеет отличительную особенность, а именно это кристаллы красно-коричневого цвета. Из закона Сивертса известно, что растворимость водорода в жидкой и твердой меди значительна. На рис.2 приведена изобара растворимости водорода в меди и для сравнения дана изобара растворимости в железе. Изобара растворимости железа представлена из-за того, что растворимость водорода в меди в процессе кристаллизации изменяется относительно больше, чем растворимость в железе (почти в 2 раза).  Рисунок 2 – Изобары растворимости водорода в меди и железе (давление водорода  1 кгс/ 1 кгс/ ) )Но правильно разработанная технология сварки и исключение возможности взаимодействия водорода и сварочной ванны, ещё не гарантирует отсутствие дефектов за счет водорода, т.к. он может находиться в состоянии твердого раствора. Это может привести к внедрению водорода в основной металл. Это может произойти из-за того, что при сварке неминуемо возникают высокие температурные градиенты, что может вызвать перемещение водорода - термическая диффузия. Она будет направленна против потока тепла, т.е. из основного металла к сварочной ванне. Поэтому важно правильно рассчитать и выбрать режимы сварки. Таким образом, водород, содержащийся в основном металле, также может создавать дефекты в сварном соединении. Именно поэтому в современном мире предъявляют высокие требования к конструкционным изделиям из меди. А именно, обращают внимание не только на содержание водорода в основном металле, но и ответственно подходят к выбору режима и способу сварки. 1.3 Режимы и способы сварки меди и её сплавов. Несмотря на всё существующие разнообразие различных способов и методов сварки меди и её сплавов выделяют такие основные способы, как: дуговая сварка в защитных газах неплавящимся электродом, ручная дуговая покрытыми электродами и газовая сварка меди. Сварка покрытыми электродами наиболее распатроненный в России способ сварки. Это связанно с тем, что данный способ позволяет производить сварку практически любых конструкций и деталей разной сложности, в труднодоступных местах, при разных пространственных положениях сварного шва. Также, инверторы РДС стоят по цене относительно недорого, что позволяет приобрести его практически любому сварщику. Но сварку покрытым электродом важно выполнять с тщательной подготовкой сварочных материалов. Т.к. только в этом случае данный вид сварки обеспечивает хорошие результаты (защиту и малое загрязнение металла шва, относительно невысокие температурные градиенты, снижающие влияние водорода). Дуговая сварка покрытыми электродами является одним из самых распространённых вариантов сварки меди. Такую сварку выполняют на постоянном токе обратной полярности. Для сварки изделий из чистой меди чаще используют сварку неплавящимся вольфрамовым электродом в среде аргона, гелия или азота. Защитные газы должны быть особо чистыми. Для сварки сплавов меди в защитных газах (Ar и He) можно использовать присадочные проволоки, по составу совпадающие с основным металлом или содержащие небольшое количество раскислителей (Si и Mn). Сварку меди в среде защитных газов плавящимся электродом применяют реже, так как в этом случае капли электродного металла подвергаются существенному нагреву. Также сварка медных заготовок может производиться и менее распространёнными способами. К ним относятся такие методы сварки как: Диффузионная сварка в вакууме; Термокомпрессионная сварка; Холодная сварка. Однако использование данных технологий ограничено высокой стоимостью, узкой направленностью и трудностью процесса, а также высокой сложностью. Таким образом, они применяются исключительно в случае необходимости сварить детали, требующие высокой степени точности, а также в случае обработки трудно свариваемого материала. Подытожив вышесказанное можно выделить несколько основных параметров, которые могут затруднить сварку меди и её сплавов: [4] Легкая окисляемость в расплавленном состоянии. Данный параметр может привести к образованию горячих трещин, которые отрицательно влияют на характеристики сварного шва; Влияние вредных примесей. Их наличие на сварочный процесс приводит к тому, что металл шва склонен к охрупчиванию и трещинообразованию; Высокая чувствительность к вредному влиянию водорода; Склонность к росту зерна. Данный параметр приводит к охрупчиванию сварочного шва под влиянием высоких температурных градиентов в зоне термического влияния. Учитывая перед началом работы эти четыре особенности при сварке меди и выполняя выше поставленные условия, можно будет добиться качественного и желаемого результата. 2 Объект и методы исследования 2.1 Описание разрабатываемого сварного соединения. Объектом данного исследования является технология сборки и сварки медных пластин толщиной 1,5 мм неплавящимся вольфрамовым электродом в среде инертного газа аргона. Конструкция представляет собой медную пластину прямоугольной формы (рисунок 3), состоящий из двух сварных пластин и предназначена для использования в электротехнической промышленности.  Рисунок 3 – медная пластина Габаритные размеры пластины: Длинна пластины - 50 мм. Ширина пластины - 100 мм, Толщина пластины – 1,5 мм. Масса пластины –  кг. кг.2.2 Выбор материала для разрабатываемой пластины Для изготовления данной заданной конструкции основой является правильно подобранный материал, от которого зависят его прочностные характеристики и экономичность самой конструкции. В соответствии с заданием по теме ВКР, применяется материал из меди марки М1, так же называемая бескислородной медью. Медный сплав М1 имеет отличные физические характеристики: высокую электропроводность и низкое удельное электрическое сопротивление, которое после термообработки отжигом снижается ещё на 2,8%. Пластические свойства сплава позволяют применять его для изготовления деталей, использующихся в неподвижных соединениях с эксплуатационной температурой до 250°C. Так же данную марку меди чаще используют в электротехнической промышленности, она проходит дополнительные тестирования на электропроводность, после чего ей присваивается индекс М1Е – электротехническая. Это обусловлено химическим составом меди согласно ГОСТ 859-2014, который представлен в таблице 2. Таблица 2 – Химический состав литой и деформированной меди М1 [4]

| ||||||||||||||||||||||||||||||||||||||||||||||