ВКР сварка меди. В современном мире большое количество различных конструкционных изделий изготавливаются из разнообразных материалов и место сварки таких изделий играет важную роль, одним из таких материалов является медь

Скачать 2.54 Mb. Скачать 2.54 Mb.

|

|

Требования к физическим свойствам меди - удельному электрическому сопротивлению, спиральному удлинению (способности к рекристаллизации при заданных параметрах термической обработки) и механическим свойствам устанавливают в стандартах на конкретные виды продукции и/или по согласованию сторон в контракте. [5] Механические свойства меди в большей степени зависят от ее состояния и в меньшей от содержания примесей. Таблица 3 – Механические свойства технической меди М1 [6]

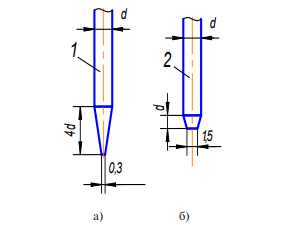

* Свойства проволоки, продеформированной на 90 %. Холодная пластическая деформация (достигающая 90 % и более) увеличивает прочность, твердость, предел упругости меди, но снижает пластичность и электрическую проводимость. По характеристикам основного металла, химическому и механическому свойствам, выбранный материал подойдет для производства данной конструкции. 2.3 Верификация и входной контроль поступающей продукции При поступлении нового материала нужно проводить верификацию и контроль закупленной продукции согласно ГОСТ 24297-2013[9]. Верификация приобретенной продукции проводится с целью проведения проверки качества изделий, соответствующих установленным стандартам, а также предупреждения о запуске в производство и эксплуатации несоответствующих изделий и материалов. На каждую поступающую продукцию должен составляться приемочный акт. Изделия и материалы, поступившие на экспертизу, должны храниться отдельно от предварительно принятых или признанных несоответствующими по результатам экспертизы, иметь соответствующие идентификационные этикетки, ярлыки и др., свидетельствующие о том, что изделия еще не приняты или находятся на контроле и испытаниях. Также при выполнении верификации продукции персонал должен выполнять ряд задач - проведение верификации закупленной продукции, а также оформление документов и записей по результатам верификации; - проверка наличия сопроводительной документации на продукцию, удостоверяющую ее качество и комплектность; - своевременная выдача разрешений на запуск продукции в производство по результатам верификации; - оформление претензий или рекламаций на несоответствующую продукцию; - периодический контроль за соблюдением складскими работниками правил хранения и выдачи продукции в производство; - извещение поставщиков о недостатках и несоответствиях продукции, выявленных при верификации, в процессе производства и эксплуатации; вызов, в случае необходимости, представителей поставщиков для участия в приемке и составлении актов о несоответствии продукции; После проделанных операций персонал обязан расставить ярлыки соответствия на принятой продукции, а на несоответствующей продукции ставится знак несоответствия и на такую продукцию оформляется запрет [9]. 3.Расчет и аналитика 3.1 Выбор способа сварки Конструкцию из медных пластин можно изготовить с использованием практически всех сертифицированных промышленных видов сварки. На выбор способа сварки влияют некоторые особенности и факторы, от которых и стоит отталкиваться, к ним относятся: Химический состав стали; Свариваемость основного материала; Толщина стенки; Производительность сварки; Размеры и параметры сварных швов; Экономические показатели. Если учитывать, что сварка пластин будет производиться в заводских условиях в цеху, то сварка, скорее всего, будет осуществляться в более удобных положениях, то есть нижнем. Учитывая форму и размеры детали, протяженность сварного шва, а также толщину стенки, то для получения сварного шва высокого качества оптимальным способом для данной конструкции будет являться ручная аргонодуговая сварка неплавящимся электродом. Этот способ также обладает рядом некоторых преимуществ: Возможности минимальной деформации сварных заготовок из-за небольшой зоны нагрева; Соединения с использованием защитных газов, которые вытесняют кислород, дают соединение высокого качества; Минимальные трудозатраты на последующую обработку шва; Широкий спектр свариваемых материалов. Также главной особенностью РАД сварки является импульсный режим, которых входит во многие современные сварочные аппараты. В этом режиме достигается качественный провар, что позволяет улучшить сварку на низких токах. Учитывая все вышеперечисленные факторы для разработки данной конструкции, целесообразной использовать РАД сварку с неплавящимся электродом в среде аргона. 3.2 Выбор сварочных материалов Безусловно одним из самых главных параметров для получения качественного сварного соединения является правильный подбор сварочных материалов, от которых зависит не только получаемый результат, но и влияние на сам процесс сварки, так как от правильного подобранного материала зависит и сам срок эксплуатации конструкции. Основными сварочными материалами в данной работе будут являться: защитный газ и вольфрамовый электрод. 3.2.1 Выбор неплавящегося электрода Известно, что при РАД сварке, в качестве неплавящегося электрода используются вольфрамовые электроды различных диаметров. При сварке меди согласно ГОСТ ISO 6848-2020 можно применять такие электроды как WT-20, WC-20, WL-15. Согласно некоторым рекомендациям целесообразней всего использовать электрод из лантанированного вольфрама марки WL-15. Это связано с тем, что лантанированные электроды более долговечны и меньше загрязняют вольфрамом сварной шов. Оксид лантана равномерно распределен по длине электрода, что позволяет длительное время сохранять при сварке первоначальную заточку электрода. По сравнению с цериевыми и ториевыми, лантановые электроды имеют меньший износ рабочего конца электрода. Диаметр электрода выбирается в зависимости от толщины свариваемых стенок, согласно рекомендации в данном случае подходит электрод диаметром 2 мм [10]. Также в процессе сварки возможно блуждание дуги и повышение нагрева, в таком случае электрод следует заточить, рисунок 4.  Рисунок 4 – Методы заточки электрода: а) с острым углом заточки, б) с притуплённым углом заточки. Если использовать первый вариант заточки, то можно значительно увеличить условия возбуждения дуги, но все это может привести к перегревам и прожогам. А при выполнении второго варианта, металл подвержен менее к концентрированным перегревам, но шов получается шире, по сравнению с первым вариантом. Следовательно правильный выбор заточки и электрода влияет как на качество сварного соединения, так и на повышение производительности. 3.2.2 Выбор защитного газа В процессе сварки меди малой толщины неплавящимся вольфрамовым электродом, целесообразно отдать предпочтение аргону, и совершать процесс сварки на постоянном токе прямой полярности. Благодаря аргону обеспечивается высокая устойчивость дугового разряда. Аргон защищает сварочную ванную от попадания вредных примесей, не вступая в реакцию с основным металлом. [11] При сварке меди аргон должен содержать не меньше, чем 99,95% в соответствии с ГОСТ 10157-2016. Таблица 4-Химический состав аргона по ГOCT 10157 -2016 [12]

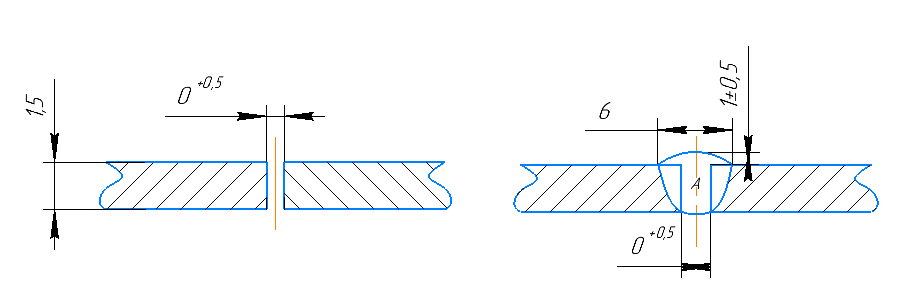

3.3 Расчет параметров режима сварки пластин Для сварки пластин применяется односторонние шов без разделки кромок типа С2 согласно ГОСТ 14771–76. Таблица 5 – Конструктивные элементы и размеры (мм) сварного соединения по ГОСТ 14771–76 [12]

Подготовка кромок и форма сварного шва по типу С2 по ГОСТ 14771–76 представлена на рисунке 5.  Рисунок 5 – Стыковое соединение тип С2 Определим площадь наплавки сварного шва по формуле:  (1) (1)Определим величину сварочного тока Ic по формуле [13]:  (2) (2)Также можно устанавливать рекомендуемую силу тока 80-90 А. [14] Определим напряжение сварочной дуги, Uд по формуле:  (3) (3)Напряжение дуги в основном будет завесить от вылета электрода, а также от длины дуги и силы сварочного тока. Скорость сварки считается по формуле:  (4) (4)В основном скорость при РАД сварке зависит от квалификации и опыта самого сварщика, при данной толщине скорость сварки устанавливается в районе 30 см/мин. [13] Скорость подачи проволоки:  (5) (5)Скорость подачи присадочной проволоки также определяется сварщиком. Определение погонной энергии при сварке:  (6) (6)где  – эффективный КПД нагрева изделия дугой, для аргонодуговой сварки равен 0,6. – эффективный КПД нагрева изделия дугой, для аргонодуговой сварки равен 0,6.Вылет вольфрамового электрода L, мм. При РАД сварке обычно не превышает 5 мм. Расход защитного газа определяется из зависимости расхода защитного газа от напряжения и силы сварочного тока. При напряжении Uд = 14 B и силе тока Ic = 85 A, принимаем за основной расход защитного газа на 1 м сварного шва, q = 5-6 л/мин. [9]. Полученные при расчете приближенные и выбранные по рекомендациям параметры режима РАД сварки представлены в таблице 6. Таблица 6 – Приблизительные параметры сварки

3.4 Выбор сварочного оборудования В современное время технология РАД сварки набирает всю большую популярность в производстве различных изделий, и наличие современных источников питания на рынке становиться более разнообразным. При выборе источника питая главными критериями являются: сварочный ток, род тока, вольтамперная характеристика самого источника. Для выбранного способа сварки источник питания должен обладать падающей ВАХ. Род тока зависит от возможности использования выбранного электрода и сверяемого материала, для нержавейки род тока должен быть постоянным, так как при переменном токе стабильность горения дуги в разы хуже. Отталкиваясь от требований и удобства производства, для ручной аргонодуговой сварки неплавящимся электродом возьмем сварочный аппарат инверторного типа HUGONG ETIG 200 DP III. Он предназначен для РАД и РДС сварки на постоянном токе, имеет переносные ручки для удобства эксплуатации. На нем установлено управление и настройка параметров на базе микропроцессора, обладает режимом Pulse. Также обладает сохранением настроек в встроенную память. А учитывая, что данный аппарат является инверторным типом, его можно использовать до 200 А, что позволяет быстро расплавлять толстостенный металл. Он также включает ряд дополнительных настроек, которые позволяет выполнять процесс сварки на сложно выполняемых участках. В таблице 7 представлены некоторые характеристики сварочного аппарата HUGONG ETIG 200 DP III. Таблица 7 – Технические характеристики инвертора HUGONG ETIG 200 DP III.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

не более

не более

, мм

, мм